稀土元素镧对铝硅镀层组织结构的影响

2020-10-13周世龙晋家春李子涛

周世龙,晋家春,李子涛,王 蕾

(马鞍山钢铁股份有限公司技术中心 安徽马鞍山 243000)

近年来,汽车工业由于节能减排及安全性能要求的日益严格,热成形钢成为众多汽车厂商的选择[1]。常规的热成形工艺包括加热奥氏体化处理、加热炉转移至压机、热成形、淬火[2]。起初开发的热成形钢在高温下暴露在空气中,造成钢板表面氧化、脱碳[3]。铝硅镀层热成形钢加热过程中由于铝硅镀层的保护避免了加热、转移过程中钢基体的氧化、脱碳。

典型铝硅成分为Al-10%Si,已成熟商业化应用,但仍存在镀层组织脆性大冲压过程易形成裂纹、磷化效果不佳等问题,这与铝硅镀层组织结构有关,因此很有必要开展不同铝硅成分对镀层组织结构的影响研究。

1 试验材料与方法

试验所用材料为22MnB5酸轧基料,化学成分见表1。

表1 原材料化学成分(wt%)

热浸镀模拟试验机型号CAG-III,工艺参数控制见表2,浸镀后未开气刀。

合金镀液配制:采用采用Al-12%Si纯铝粒、纯镧粒配制如下成分合金液见表3。

表2 热浸镀工艺参数

表3 镀液实际成分(wt%)

使用扫描电子显微镜、能谱分析仪、辉光放电光谱仪对镀层表面、截面组织、成分分布进行检测。

2 结果与讨论

2.1 镀层表面组织

图1中a、b、c分别为镀液中无La、0.07%La、0.76%La镀层表面形貌,表4为相应的镀层表面组织成分分析结果。

发现:(1)镀液中无La、0.07%La、0.76%La镀层表面形貌、成分相似,主要由Al+Si组成,并分布着一定量的长条状τ6(FeSiAl4)相;(2)当镀液中La含量较少时(0.07%),镀层表面无La的富集,当镀液中La含量较多时(0.76%),镀层表面La富集明显,Al+Si、τ6相中皆有La的富集;(3)随着镀液中La含量的增多,镀层表面愈加粗糙。

2.2 镀层截面组织

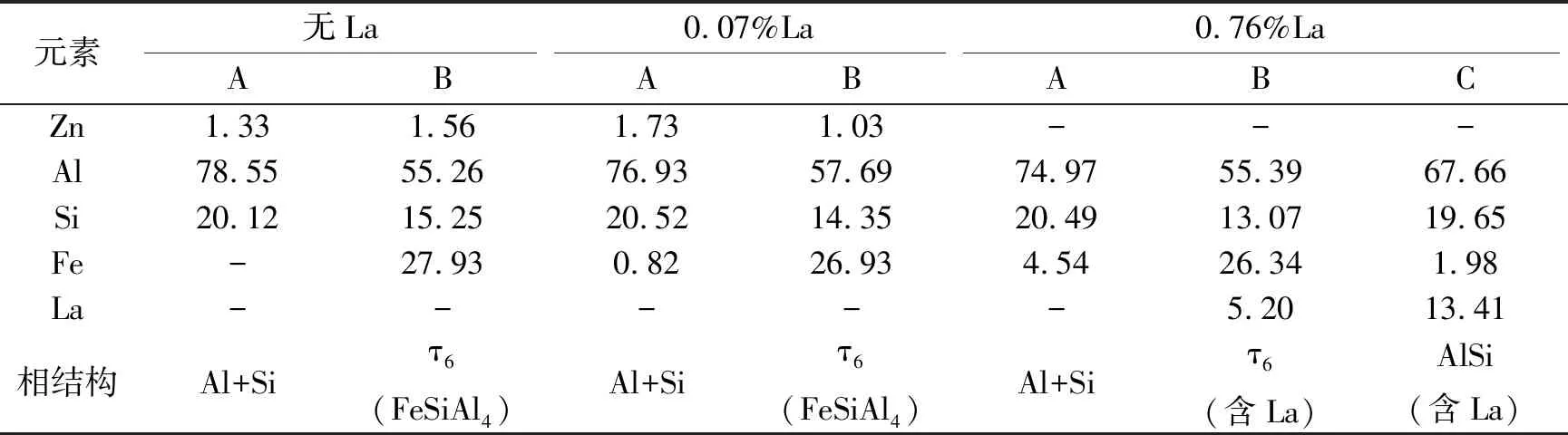

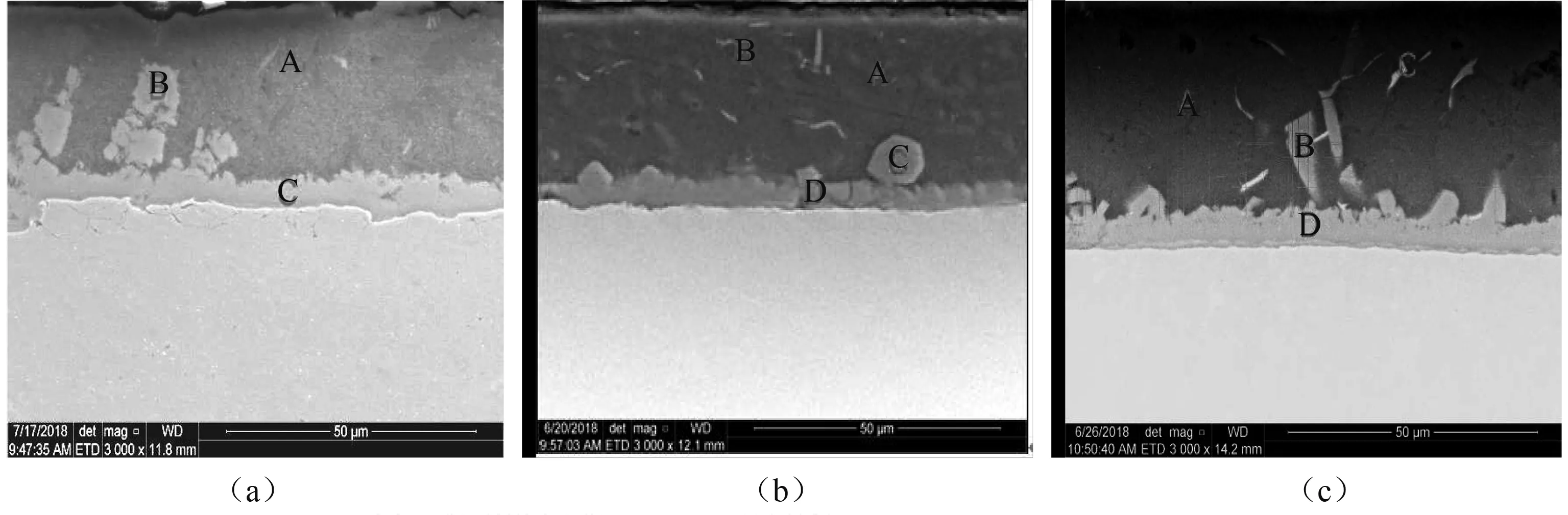

图2中a、b、c分别为镀液中无La、0.07%La、0.76%La镀层截面形貌,表5为相应的镀层截面组织成分分析结果。

图1 镀层表面形貌(a、b、c分别为无La、0.07%La、0.76%La)

图2 镀层截面形貌(a、b、c分别为无La、0.07%La、0.76%La)

表5 镀层截面组织成分(wt%)

发现:(1)三种成分镀层结构相同,皆由靠近基体的τ5(Fe2SiAl7)相和表层的Al+Si组成(一般τ5与基体中间存在Fe2Al5/FeAl3层,厚度小于1 μm),表层中分布少量的块状τ5相、长条状τ6相;(2)0.07%La 试样中无La的富集,0.76%La试样中表层存在少量的富La相;(3)三种成分τ5层约5 μm左右。

2.3 结果讨论

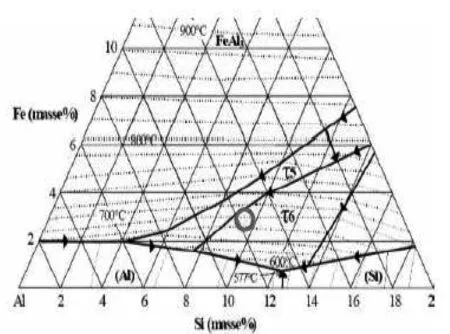

铝硅镀层热浸镀过程中,组织形成一般经历以下三个阶段[4],见图3(Fe-Al-Si三元相图):(1)第一阶段:热浸镀开始阶段,在88%Al、3%Fe、9%Si的成分和675 ℃的热浸镀温度下,三元相图中液相和τ6(Al4-9Fe1-4Si1-4)相维持平衡;(2)第二阶段:热浸镀过程中,随着基体中的Fe扩散,靠近基体富Fe液相中生成三元合金相τ5相(Al12-15Fe3-6Si2-5),但τ5相不能和铁素体基体保持平衡,在基体和τ5相相之间形成Fe2Al5和FeAl3薄层以维持热力学平衡;(3)第三阶段:热浸镀结束,冷却过程中,液相中开始出现针状τ6相析出和伴随着Al晶粒的形核长大,在577 ℃时,液体达到共晶成分(87.02%Al、12.2%Si、0.78%Fe),发生反应L→Al+Si+τ6。

图3 Fe-Al-Si三元相图

铝是面心立方结构,稀土La为密排六方结构,故稀土La在铝合金中固溶度较小,一般在0.1%-0.3%,当La含量较高(0.76%)时,La与合金元素形成化合物(τ6)。另外,在凝固过程中,La聚集在固-液界面前沿,最终富集在镀层表面。当La含量较高(0.76%)时,镀层表面形成大量的富含La的粗大化合物τ6,凝固过程中阻碍铝液流动,镀层表面变得粗糙。粗糙度测量结果表明,La含量较高(0.76%)镀层表面粗糙度(Ra平均约1.2)较无La(Ra平均约1.1)提高约10%。

由于铝硅镀层热成形钢零部件在经过装车涂装时,不能在电泳涂漆之前形成质量好的磷化膜,为保证电泳涂漆的粘附性和耐蚀性,铝硅镀层热成形钢表面需保证一定的粗糙度,而添加一定含量的La有利于镀层的粗糙化,有望改善铝硅镀层热成形钢的磷化、电泳涂漆效果,使其具有更为优良的涂装防腐性能。

3 结论

Al-10Si镀层中添加稀土元素La对镀层组织结构影响不大,但镧有表面富集倾向;随着镀液中La含量的增多,镀层表面愈加粗糙。