环氧基纳米杂化氟丙烯硅油防指纹剂的合成与性能表征

2020-10-13焦岚姣安秋凤吕竹筠秦鹏伟

焦岚姣,安秋凤,吕竹筠,秦鹏伟

(陕西科技大学 陕西省轻化工助剂重点实验室,陕西 西安 710021)

0 引言

在许多应用中,美学、清洁和装饰的外观成为重要且具有挑战性的要求,例如电子设备触摸屏,玻璃幕墙,汽车内饰和光学镜片.指纹和皮肤油脂是影响接触表面清晰度和光泽度主要因素[1,2].设计具有保持功能的防指纹表面技术一直是近几年科研人员追寻的目标.因为指纹的主要组成部分是水和皮肤油脂.因此,表面应具有两憎(憎水憎油)的特性[3-5].这就对防指纹剂的合成提出了要求,不仅要赋予触摸表面疏水疏油性能,还仍需保持表面硬度和耐磨性等其他性能.

目前将有机氟硅高分子化合物和纳米改性粗糙结构以物理共混或化学反应的方式的有机结合构成了常见的防指纹剂[6].Brassard等[7]通过Stber法合成了单分散的二氧化硅纳米颗粒,并加入氟烷基硅烷使其进一步功能化,进而制备出六种不同尺寸的氟化硅纳米颗粒,最终沉积于铝合金表面形成具有超疏水性能的涂层,测得薄膜表面粗糙度为 0.697μm,水接触角为151±4 °.Qing等[8]通过改性将疏水基团引入到ZnO颗粒中,再讲改性ZnO与氟化聚硅氧烷混合制备纳米复合涂层.测试涂层接触角为166 °,滑动角为4 °,且涂层表面具有分级的微/纳米结构.

防指纹剂的双疏性能主要是因为微观纳米组分不仅拥有似荷叶表面微纳二元粗糙度的乳突而且拥有无机粒子的强度和硬度[9].将其引入有机氟硅高分子化合物进而形成有机/无机杂化型聚合物,在保证涂层疏水疏油性能的同时保持硬度并提高耐摩擦牢度.其中硅烷偶联剂KH560是一种多功能的环氧基硅烷,它的分子结构中有一个环氧基官能团和三个能够水解的甲氧基,可以提高对无机表面的粘合和复合材料的力学性能[10].同时高分子结构与小分子含氟硅化合物相比,具有优异的滑动性,特别适合智能电子产品触摸屏操作模式[11-13].

因此,本文利用硅烷偶联剂KH560修饰SiO2粒子,使其表面带有环氧基;利用小分子硅氧烷单体通过聚合反应合成高柔顺性的高分子氟丙烯硅油;最后,将氟丙烯硅油和KH560改性纳米粒子混合,构建出一种有机/无机纳米复合防指纹剂,在具有优良憎水憎油的性能下还赋予了涂层爽滑性和耐摩擦性.

1 实验部分

1.1 试剂与仪器

1.1.1 主要试剂

γ-缩水甘油醚氧丙基三甲氧基硅烷(KH560),工业级,上海阿拉丁生化科技股份有限公司;正硅酸乙酯(TEOS),分析纯,天津市科密欧化学试剂有限公司;氨水(NH3·H2O),分析纯,国药集团化学试剂有限公司;无水乙醇(C2H5OH),分析纯,天津市河东区红岩试剂厂;娃哈哈纯净水,高纯水,杭州娃哈哈有限公司;三氟丙基乙烯基硅油(FVSA) ,工业级,实验室自制[14].

1.1.2 主要仪器

VECTOR-22傅里叶变换红外光谱仪,德国Bruker公司;SPA-400原子力显微镜(AFM),日本Seiko公司;JC-2000C1静态接触角测量仪,上海中晨数字设备有限公司;G2 F20 S-TWIN透射电子显微镜,美国FEI公司;Model339耐磨试验机,广州镌恒仪器设备有限公司;SJ-210表面粗糙度测量仪,日本Mitutoyo公司;Cary 5000紫外-可见分光光度计,美国安捷伦公司;纳米粒度表面电位分析仪,英国Malvern公司.

1.2 环氧基改性纳米硅溶胶(KH560-SiO2)的制备

在装有搅拌器、温度计和回流冷凝管的四口烧瓶中加入70 mL C2H5OH,搅拌、加热至体系温度为60 ℃,待温度稳定后用恒压滴液漏斗缓慢滴加6 mL NH3·H2O,滴加完毕,继续缓慢滴加一定量的TEOS.待其反应4 h后,降温至40 ℃,将提前配置好的KH560乙醇溶液倒入恒压滴液漏斗以5μL/s的速度滴加,继续反应16 h,得透明、略带蓝光的环氧基改性纳米硅溶胶(KH560-SiO2),反应路线如图1所示.

图1 环氧基改性纳米硅溶胶(KH560-SiO2)反应路线图

1.3 KH560-SiO2/FVSA防指纹涂层的制备

取干净玻璃片,将其浸泡在m(H3PO4)∶m(H2O2)=1∶1的混合溶液中30 min左右,尽量除去玻璃表面的污渍,然后用纯净水反复超声清洗三次,每次时间为15 min.最后将玻璃片放入烘箱,80 ℃烘干备用.

配置质量分数为10%、8%、6%、4%、2%的KH560-SiO2溶液,再使用乙醇溶液将FVSA稀释到4%,将分别配置的KH560-SiO2溶液与稀释后的FVSA混合,超声分散15 min,使其分散均匀,得到不同浓度的溶液.采用涂覆法,将其涂覆到预处理好的玻璃表面,表干时间为3 min,之后将涂覆好的玻璃片放入120 ℃的真空干燥箱中1 h,使其充分固化.

1.4 FT-IR表征

将每一步合成的样品涂覆于KBr压片表面,采用VECTOR-22型傅里叶红外光谱仪在500~4 000 cm-1的范围内对FVSA和KH560-SiO2进行结构测试.

1.5 TEM表征

以无水乙醇做溶剂配置质量分数为0.5%的KH560-SiO2,超声分散均匀,用移液枪吸取5μL溶液滴于铜网表面,待其表面无水乙醇挥发完毕,由于磷钨酸吸附(或沉积)的地方在TEM照片中看起来更黑,而有机物占据的地方看起来更亮,顾取2%磷钨酸对样品染色,之后采用透射电镜对其形貌进行表征.

1.6 粒径测试

取适量一定浓度的KH560-SiO2于比色皿中,采用纳米粒度表面电位分析仪进行粒径测试.

1.7 KH560-SiO2/FVSA树脂涂层的表面形貌表征

取适量KH560-SiO2/FVSA样品,溶于无水乙醇,超声分散30 min,用移液枪吸取混合液滴于单晶硅上,待其表干,用SPA-400型原子力显微镜观察表面形貌.

1.8 FVSA/ KH560-SiO2防指纹涂层的性能测试

采用静态接触角测量仪(JC-2000C1)测试涂层的疏水、疏油性,以纯净水/食用油为探针液体,接触角测试中滴液量尽量控制在3~5μL以内,因为如果滴液量过多,液滴受重力影响会产生变化,不是一个正规的圆形或者椭圆形,而如果滴液量过少则可能出现液滴挥发或不易成像的情况.为出图更清晰明确选择液滴大小为5μL.并在同一涂层取不同5个位置分别进行接触角测试,再取平均值.

采用Cary 5000型紫外-可见分光光度计对质量分数分别为10%、8%、6%、4%、2%的KH560-SiO2溶液和4%的FVSA样品混合进行透过率测试.

采用Model339型摩擦试验机对涂膜后的玻璃表面进行耐摩擦次数测定,取同一区域(标记)、固定摩擦距离和固定次数(100次)的阶段摩擦,每摩擦100次对此区域3个不同位置进行接触角测试,取平均值,摩擦探头负重为200 g.

参照GB/T 6739-1996,将质量分数分别为10%、8%、6%、4%、2%的KH560-SiO2和4%的FVSA混合样品所制成的透明玻璃涂层放置在水平桌面上,以铅笔芯折不断为度,手持铅笔呈45 °在涂层上面推压,推压长度约1 cm,速度约1 cm/s.涂层的硬度为涂层被刮破或擦伤时铅笔的硬度.

2 结果与讨论

2.1 FT-IR分析

图2为KH560-SiO2、FVSA及其混合产物的FT-IR谱图.从图2中 a曲线可以明显地看出,FVSA中Si-O-Si的弯曲振动和不对称的伸缩振动峰,分别对应801和1 100 cm-1,1 258和1 434 cm-1处为-CF3的伸缩振动峰;而2 956 cm-1附近代表了C-H的伸缩振动峰.具有可反应性的Si-C=C键的伸缩振动峰处在1 594 cm-1.

图2中b曲线由于KH560硅烷偶联剂改性,KH560-SiO2谱图中在911 cm-1和840 cm-1处出现了环氧基的特征吸收峰,同时在1 100 cm-1附近也存在Si-O-Si的不对称伸缩振动峰.

图2中c曲线为最终产物谱图.从图2可以看到KH560-SiO2和FVSA官能团的特征吸收峰仍然存在,说明两者通过物理共混的方式结合在一起且与预期相符.

a:FVSA;b:KH560-SiO2;c:KH560-SiO2/FVSA图2 FT-IR

2.2 TEM及粒径分析

图3分别为KH560-SiO2透射电镜图和粒径分布图.从图3(a)TEM图可以看出纳米粒子呈规则圆球状,分布均匀,很少出现团聚现象.从粒径分布图中可以看出SiO2颗粒的平均粒径在200±50 nm,其中粒径为200 nm的颗粒占到32%,定量说明SiO2颗粒大小均一.纳米粒子改性的过程中表面的-OH与KH560水解产生的-OH进行缩合反应,KH560链段上的环氧基取代了纳米粒子表面的羟基,使得纳米粒子团聚现象得到改善.因此,得到的KH560-SiO2分散均一,很少有团聚现象.

(a) KH560-SiO2TEM图

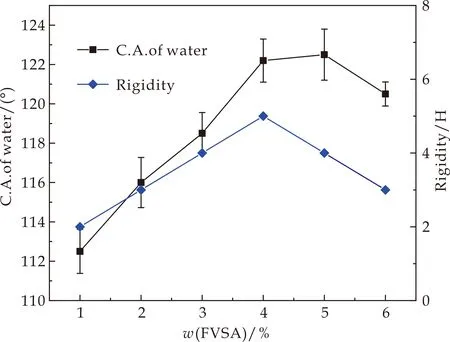

2.3 FVSA含量对涂层接触角及硬度的影响

图4为FVSA含量对涂层接触角及硬度的影响.由图4可知,随着FVSA含量增加涂层接触角和硬度呈先增后减的趋势.当FVSA含量为4%时,涂层的接触角(取同一涂层不同区域进行5次测试的平均值)为122.2±2 °,硬度为5 H.当FVSA含量增加到5%、6%时,涂层的接触角和硬度不但没有继续增加反而有所降低,这是由于FVSA含量太大将纳米粒子覆盖,导致涂层表面粗糙度降低及无机纳米粒子的硬度不能展现.

图4 FVSA含量对涂层接触角及硬度的影响

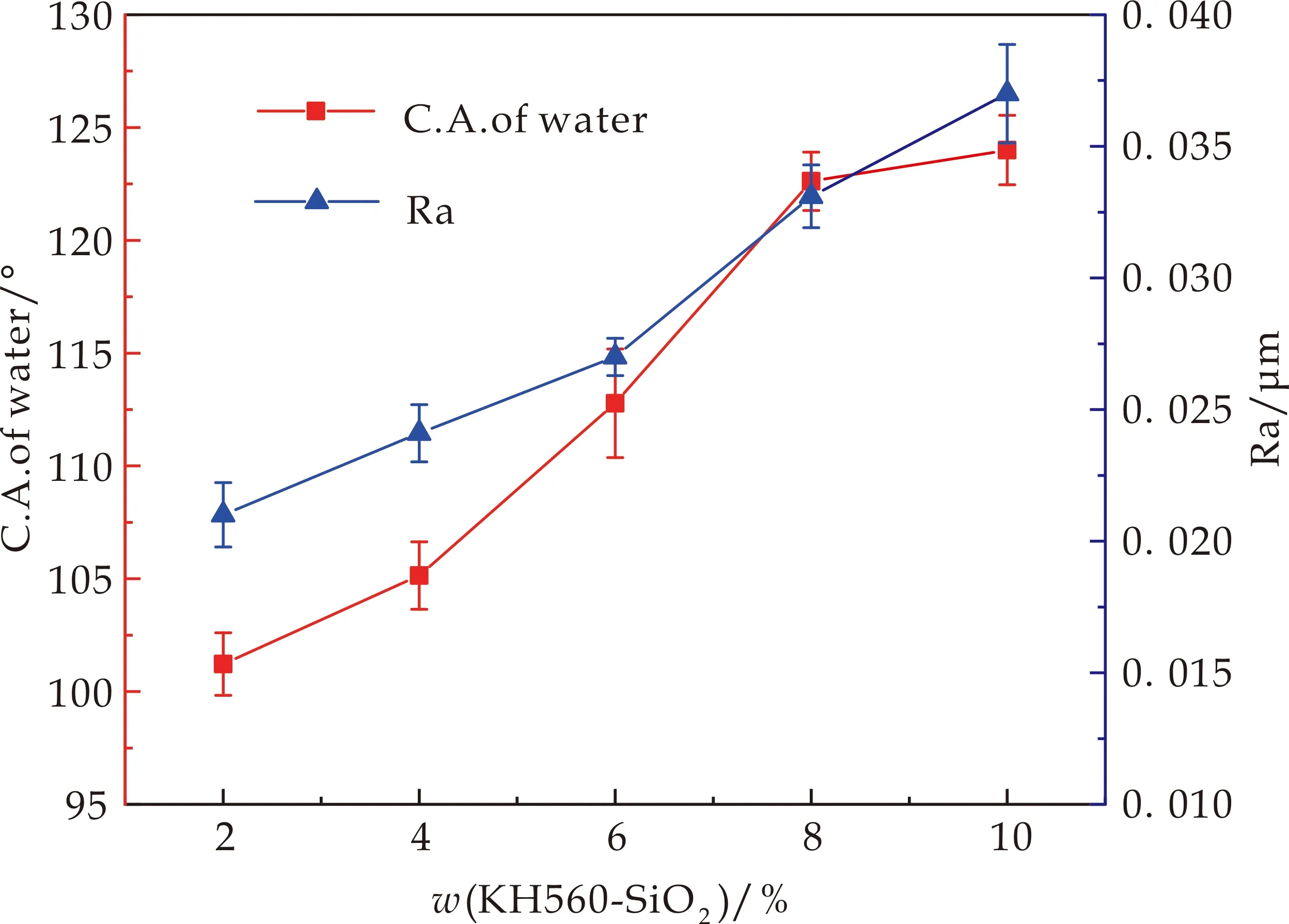

2.4 KH560-SiO2含量对涂层接触角及粗糙度的影响

图5为KH560-SiO2含量对涂层接触角及粗糙度的影响.由图5可知,随着KH560-SiO2含量的不断增加涂层的接触角和粗糙度也不断上升,这也证实了表面粗糙度是影响接触角的关键因素,但KH560-SiO2含量太高会导致涂层透光性降低且涂层的稳定性下降.所以结合涂层外观状态以及数据分析得出,当KH560-SiO2含量8%,FVSA含量4%得到接触角(取同一涂层不同区域进行5次测试的平均值)为122.2±2 °、粗糙度为(同接触角测试方法)0.033±0.002μm时涂层的综合性能达到最佳.

图5 KH560-SiO2含量对涂层接触角及粗糙度的影响

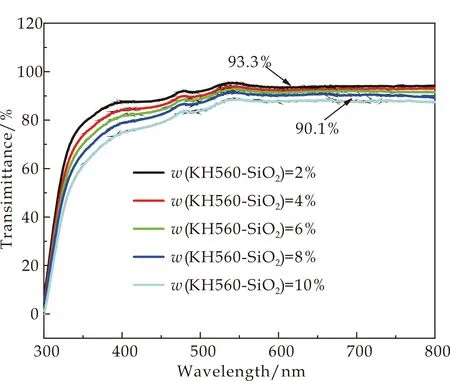

2.5 防指纹剂透光率分析

图6为质量分数4%的FVSA溶液分别与不同质量分数(2%、4%、6%、8%、10%)的KH560-SiO2混合所得防指纹剂的UV-Vis透过率曲线(FVSA树脂为无色透明液体,影响涂层透过率的主要因素是KH560-SiO2含量).

图6 防指纹剂的UV-Vis透过率曲线

由图6可知,在可见光区域内,随着KH560-SiO2含量增加,防指纹剂的透过率有所下降,但差别不是太大.这是由于纳米SiO2颗粒造成的光散射引起的,但质量分数为8%防指纹剂的透过率仍为90.1%,具有良好的透过性.

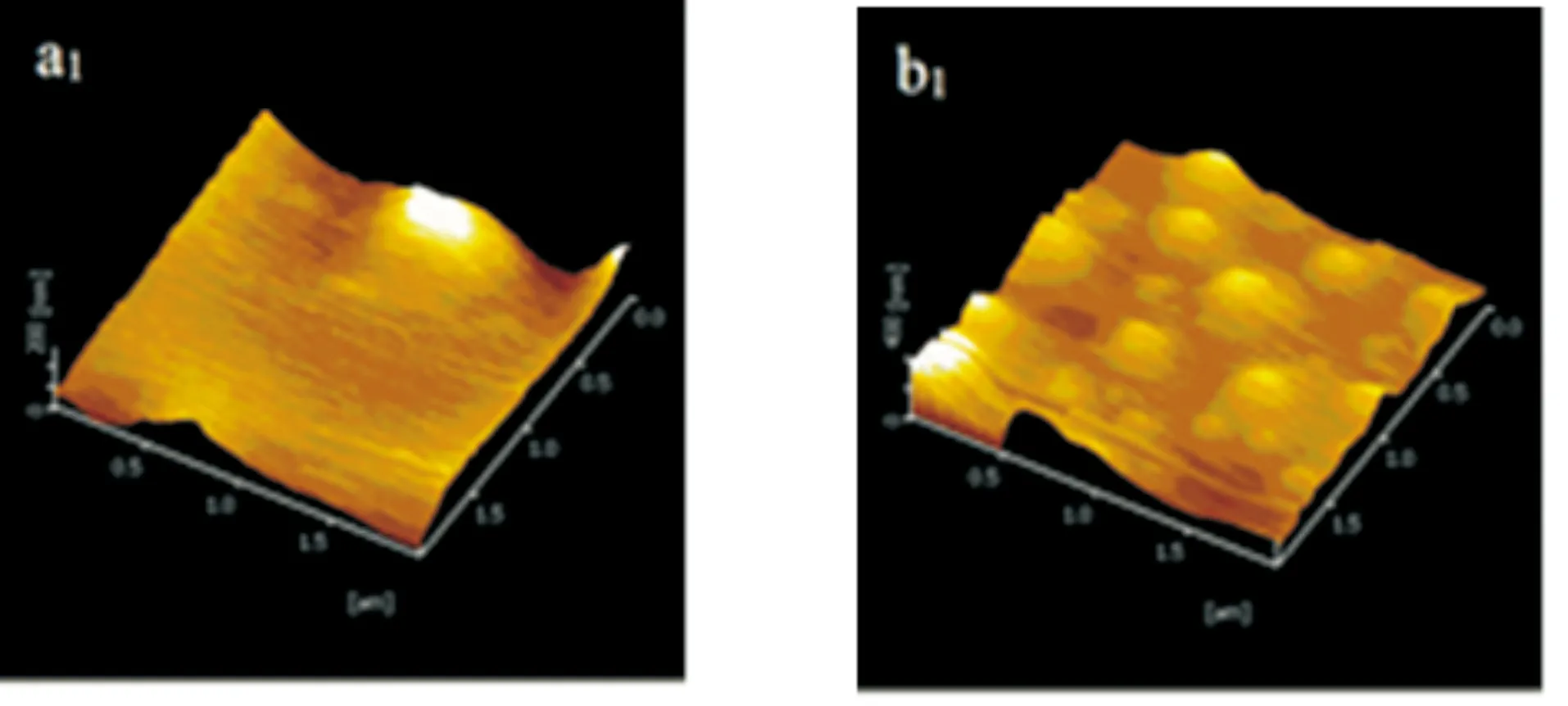

2.6 涂层AFM与接触角分析

图7为防指纹涂层添加纳米粒子前后表面微观形貌图和对应涂层的接触角测试图.

如图7(a1)和(b1)对比所示,在添加SiO2之前涂层表面平整,添加SiO2之后涂层表面凹凸不平,有许多峰状结构,凸起比较明显;类似荷叶表面的纳米乳突而FVSA树脂充当了荷叶表面的一层蜡状物质.图7(a2)和(b2)为涂层的微观二维图,从图中可以更加明显地看出大小均匀的纳米颗粒,纳米结构可以捕获空气,在水滴和涂层之间形成一层气膜,从而减小水滴和涂层的实际接触面积.粗糙度是影响涂层接触角的关键因素,这可以从图7(a3)和(b3)得到直观的印证:未添加SiO2涂层的接触角仅为101±2 °,而添加之后接触角为122.2±2 °,有了很明显的提高.

(a1)FVSA(3D)AFM (b1)FVSA/KH560-SiO2(3D)AFM

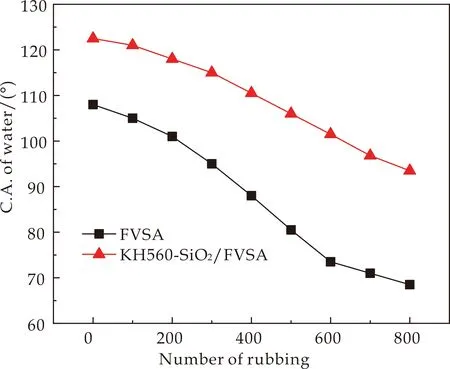

2.7 涂层耐摩擦性分析

图8为添加KH560-SiO2前后摩擦次数对涂层接触角影响的分析图.从图8可以看出,随着摩擦次数的增加涂层接触角也在不断下降.当摩擦次数达到500次时,未添加纳米粒子的涂层接触角下降到了78 °左右,已经不具备疏水效果;而添加了纳米颗粒的涂层经过800次的摩擦后接触角还在95 °左右,保持着疏水功能.相比之下,含有改性纳米颗粒的防指纹涂层具有更强的耐摩擦性.一方面,改性后的纳米粒子表面含有环氧基,环氧基可以提高树脂与基体之间的粘结力;另一方面,涂层表面含有许多纳米凸起物,提高了涂层的硬度及耐摩擦性.因此,相同摩擦次数下,摩擦次数对KH560-SiO2/FVSA涂层接触角的影响较小.

图8 摩擦次数对涂层接触角的影响

3 结论

利用溶胶-凝胶法制备KH560改性纳米硅溶胶,将其与三氟丙基乙烯基硅油(FVSA)混合,得到KH560-SiO2/FVSA触摸屏用防指纹剂;通过对树脂结构形貌及玻璃涂层性能研究,得出以下结论:

(1) 采用溶胶-凝胶法并通过KH560改性合成了环氧基改性纳米SiO2溶胶(KH560-SiO2),平均粒径在200±50 nm,大小均一,呈规则的球形,分散性好.利用FT-IR对样品结构表征,分析表明,与预期结构相一致.

(2) 当质量分数4%的FVSA与质量分数8%的KH560-SiO2进行物理共混时,得到的防指纹剂各项性能都有所提升.接触角达到122 °,粗糙度为0.033μm,硬度达到5 H,透过率为90.1%,具有较高的透明性.微观形貌观察,涂层表明类似荷叶表面的纳米乳突.涂层经过800次的摩擦之后依旧保持着疏水性能.

(3) 引进改性SiO2,建立涂层表面粗糙结构,大幅度提高了涂层的疏水疏油性能的同时,保障透明度,提升硬度,耐摩擦性等一系列综合性能.

基于此构建出的有机/无机纳米复合防指纹剂综合性能优良,为以后无机纳米粒子在双疏涂层中的应用提供更多可能,且在电子触摸屏领域应用前景广泛.