电动汽车无动力中断两挡变速系统参数集成优化

2020-10-12李聪波余必胜陈睿杰单亚帅

李聪波,余必胜,陈睿杰,单亚帅,李 月

(重庆大学 机械传动国家重点实验室,重庆 400030)

0 引言

目前,市场上销售的电动汽车几乎都采用固定速比减速器,虽然结构相对简单,控制较为容易,但是车辆在中高速运行时加速乏力,因此对电机性能要求较高[1]。采用两挡变速系统不仅可以改善车辆动力性能[2],还可以充分发挥驱动电机的速度区间优势[3],提高车辆传动系统的整体效率,进而提高车辆经济性[4],是电动汽车的一个发展趋势。两挡变速器和换挡机构参数作为传动系统的重要参数,对车辆动力性和经济性有着重要影响[5],迫切需要针对两挡变速器和换挡机构参数优化展开研究。

目前,一些学者针对两挡变速器参数优化展开了研究。Gao等[6]提出一种新的两挡自动离合手动变速器(Automated Mechanical Transmission, AMT),在考虑平滑换挡控制的基础上,采用动态规划方法对两挡变速器传动比进行了优化分析,结果表明车辆的加速性能、最高时速和经济性均有效提升;Sorniotti等[7]提出一种新的参数优化流程,并基于该流程考虑了电动汽车动力传动系统的整体效率,得到了最佳传动比;周兵等[8]建立了同时考虑车辆动力性和经济性的传动比优化模型,以原地起步加速时间和续航里程为优化目标,利用粒子群算法对两挡变速器传动比进行优化。

此外,还有一些学者对换挡机构参数优化展开研究。传统的两挡变速器在换挡时通常会有短暂的动力中断,这样不仅会对车辆的动力性造成极大的影响,还会影响车辆运行的舒适性。Nguyen等[9]研究了一种由行星齿轮器、离合器和制动器组成的两挡变速器,通过相应仿真和试验证明该结构能够实现无动力中断换挡;Ye等[10]基于单向器和摩擦离合器提出类似的无动力中断变速器结构,针对换挡机构控制参数建立了优化模型,并搭建试验台架验证了其良好的经济性和动力性;沈文臣等[11]提出一种基于“虚拟离合器”技术的AMT换挡机构控制参数优化方法,能够有效缩短换挡过程动力中断时间,降低换挡过程车速的振荡,提高系统的换挡品质。Mousavi等[12]提出一种无动力中断的两挡变速系统,利用Pontryagin最小值定理对换挡机构参数进行优化,可以有效提升车辆换挡时的动力性和消除车辆换挡时的冲击振动。

以上研究分别针对两挡变速器和换挡机构参数进行,其参数设置对车辆的动力性、经济性和舒适性均会产生巨大影响。然而,只针对两挡变速器和换挡机构参数分别进行优化,忽略了变速器和换挡机构的协同作用,并不能使车辆性能达到最佳,对变速器和换挡机构参数集成优化可以更好地发挥两挡变速系统的动力性和经济性。因此,需要对两挡变速器和换挡机构参数进行集成优化。

本文首先提出了一种无动力中断的两挡变速系统,并基于新标欧洲循环测试(New European Driving Cycle, NEDC)工况等信息对两挡变速系统结构参数和性能参数进行初步匹配;其次,建立以百公里加速时间和工况总能耗为目标,以冲击度为约束的两挡变速系统参数集成优化模型;最后,利用模拟退火粒子群算法对模型进行求解,并对优化结果进行仿真分析。

1 无动力中断两挡变速系统结构与性能评价指标

1.1 两挡变速系统结构与原理

现有的大多数两挡变速器在换挡时会出现动力中断,削弱了车辆的动力性,同时也会给车辆带来冲击,降低了乘车舒适性。本文在现有两挡变速系统基础上,提出一种新的适用于电动汽车的无动力中断两挡变速系统,采用丝杆进行换挡,两个挡位之间切换紧密,在换挡过程中利用摩擦片传递动力,可以实现无动力中断换挡,提高车辆动力性和舒适性。在正常行驶过程中利用接合套稳定传动,以保证其传动效率。该系统包括两挡变速器和换挡机构,其结构简图如图1所示[13]。其中:两挡变速器由两级平行齿轮和差速器组成;换挡机构由换挡电机、平行齿轮机构、丝杆螺母机构和相应的接合机构组成。

1.2 两挡变速系统性能评价指标

电动汽车两挡变速系统性能评价内容主要包括动力性、经济性和舒适性。

1.2.1 动力性指标

百公里加速时间是评价电动汽车动力性的一个重要指标,是对电动汽车动力最直观的体现。电动汽车所受合外力决定了电动汽车的加速时间,包括驱动力和行驶阻力。电动汽车想要车速在最短的时间内达到100 km/h,在加速过程中需要时刻保证车辆所受驱动力最大。电动汽车的百公里加速时间ta由3部分组成,分别为一挡加速时间、换挡时间和二挡加速时间。即

(1)

式中:Ft1、Ft2和Ft12分别表示一挡、二挡和换挡时车轮上的最大驱动力;v1和v2分别为换挡开始和结束时的车速;CD为风阻系数;A为迎风面积;δ为等效质量惯性系数;m为电动汽车最大总质量;g表示重力加速度;v为车速。

一挡和二挡在挡运行时车轮上的最大驱动力Ftg分别为:

(2)

车辆在换挡过程中,车轮上的最大驱动力为:

Ft12=(i1·Tf1+i2·Tf2)i0·rd。

(3)

其中:ηT为主驱动器的机械效率;Pmax为驱动电机峰值功率;nN为驱动电机额定转速;n为驱动电机实时转速;Tf1和Tf2分别为一挡摩擦片和二挡摩擦片转矩;i1和i2分别为一挡和二挡减速比;i0为主减速比;rd为车轮半径。

1.2.2 经济性指标

工况能耗是评价电动汽车经济性的重要依据。电动汽车运行过程中的能耗主要包括控制器能耗、电气辅助器能耗、主驱动器能耗和换挡滑摩损失。由于两挡变速系统参数优化对控制器能耗和电气辅助器能耗影响很小[14],本文的节能对象面向主驱动器能耗和换挡滑摩损失。

其中主驱动系统能耗

(4)

式中:F(t)为汽车在工况时刻t时所对应的驱动力;η(t)为驱动电机在t时刻的效率;T为工况时长。

根据两挡变速器的工作原理可将换挡滑摩损失分为摘挡阶段滑摩损失、同步阶段滑摩损失和挂挡阶段滑摩损失3部分,则换挡滑摩损失[12]

(5)

式中:t1为一挡接合时间;t2为二挡接合时间;ωm为换挡电机转速;ωj1和ωj2分别为一挡和二挡接合机构从动部分转速;Δθ为接合套花键插入过程中摩擦片转动的角度。

则工况总能耗

(6)

式中h为NEDC工况条件下的换挡次数。

1.2.3 舒适性指标

车辆行驶过程中,由于所受外力复杂多变,必然会产生顿挫感,降低乘车舒适性。而两挡变速系统作为车辆传动系统的重要组成部分,其参数设置对于车辆舒适性具有重要影响[15]。冲击度是评价车辆舒适性的重要指标。

冲击度J为车辆纵向行驶加速度的变化率,

(7)

(1)两挡变速器冲击度

电动汽车在正常运行时车轮所受的驱动力Ft需要克服车辆的行驶阻力,主要包括滚动阻力Ff、坡道阻力Fi和空气阻力Fw。因此,车辆的动力学方程为:

(8)

式中:Pe为驱动电机功率;f为车轮滚动阻力系数;β为实际坡道角度。

由于滚动阻力Ff、坡道阻力Fi和空气阻力Fw变化较小,可以忽略不计。因此,车辆在挡行驶过程中两挡变速器冲击度

(9)

(2)换挡机构冲击度

在换挡过程中,汽车动力由摩擦片传递,此时车辆的动力学方程为:

(10)

式中Tf1、Tf2分别为一挡摩擦片和一挡摩擦片所承受的转矩。

则车辆换挡过程中换挡机构击度

(11)

式中Tf1、Tf2可以根据碟簧的负荷特性得到。换挡过程中摩擦片传递的转矩

(12)

式中:μ为摩擦系数;Z为摩擦片个数;F为碟簧压紧力;R1、R2分别为摩擦片内、外径。

分析式(9)和式(11)可以发现,驱动电机功率、电机转速、减速比、摩擦片内外径、摩擦片数量等参数对车辆舒适性有较大影响。

2 无动力中断两挡变速系统参数初步匹配

2.1 两挡变速器参数初步匹配

2.1.1 驱动电机参数初步匹配

(1)额定功率

驱动电机的额定功率必须满足电动汽车以最高设计车速的90%或中国高速公路最高限速120 km/h匀速行驶,即

(13)

式中:PN为驱动电机额定功率;vmax为车辆最高时速;f(v)为滚动阻力系数。

(2)峰值功率

驱动电机作为电动汽车唯一的动力源,需要具备一定的应付极限工况的工作能力,驱动电机峰值功率表征了驱动电机的后备功率,用以保证百公里加速时间、最大爬坡度和50~80 km/h加速超车时间等性能要求,即

Pmax≥max(Pta,PImax,Ptb)。

(14)

式中:Pta为百公里加速时间为ta时所需功率;PImax为最大爬坡度为Imax时所需功率;Ptb为50~80 km/h超车加速时间为tb时所需功率。

(3)驱动电机转速

考虑到电机最高转速对电机成本、制造工艺、传动系尺寸以及相应零部件可靠性的影响,选用最高转速为6 000 r/min的永磁同步电机。驱动电机的额定转速由电机恒功率区扩大系数σ来决定,其取值范围为1.5~4.5[16]。在加速性能相同的前提下,σ值越大,驱动电机的低速峰值转矩越大。

2.1.2 两挡变速器参数初步匹配

两挡变速器的减速比作为传动系的重要参数,对汽车起步、加速和正常行驶都具有重要影响。合理的传动比设计不仅能满足电动汽车在不同工况下的动力要求,还能使驱动电机尽量工作在高效区间,进而降低能耗,提高续航里程。

(1)最小传动比

两挡变速器最小传动比的确定依据是保证纯电动汽车实现其最高车速指标,即

(15)

式中:vmax为车辆最高时速;nmax为电机最高转速。

(2)最大传动比

两挡变速器最大传动比必须满足电动汽车的最大爬坡度要求,即

(16)

式中:βmax为最大坡道角度,βmax=arctanImax;Tmax为驱动电机峰值扭矩;v0为最大爬坡度工况下的最高车速。

2.2 电动汽车换挡机构参数初步匹配

(1)换挡电机额定转速

换挡电机额定转速的确定依据是在满足一定换挡冲击度要求的前提下,尽量提高车辆的动力性和经济性。在保证许可冲击度的前提下换挡电机额定转速

(17)

式中:[J]为许可冲击度,中国现行的国家标准对于电动汽车冲击度的规定是不高于14 m/s3,本文采用行业通用的德国冲击度限制标准,即不高于10 m/s3。

(2)换挡行程

纯电动汽车两挡变速器在换挡过程中,通过控制换挡电机转速来控制两挡变速器摩擦片的接合,则换挡行程

(18)

式中:S为换挡丝杆螺距;tg为换挡时间。

(3)摩擦片数量

为保证两挡变速器满足扭矩传递的需要,在设计两挡变速器时需要考虑驱动电机可以提供的峰值扭矩Tmax,且两挡变速器需要具有一定的储备系数ζ,目前乘用轿车的储备系数ζ为1.30~1.75[17]。

则两挡变速器所需摩擦片数量

(19)

式中:Tcmax为两挡变速器摩擦片所传递的最大扭矩;F为摩擦片接合力。

(4)碟簧接合力

为了保证两挡变速器能够稳定地传递动力,需要碟簧提供足够的接合力F,以满足两挡变速器所需传递的最大扭矩需求。碟簧所能提供的接合力

(20)

3 无动力中断两挡变速系统参数集成优化

电动汽车两挡变速系统的参数共同影响了车辆行驶过程中的动力性、经济性和舒适性,但是现有文献很少考虑换挡机构对于电动汽车动力性、经济性和舒适性影响,也没有将换挡过程考虑进去,仅将驱动电机和变速器的参数进行优化,这样并不能将工况能耗降到最低,车辆动力性和舒适性也没有达到最佳。因此,有必要将两挡变速器和换挡机构参数进行集成优化,并以冲击度作为约束,提升车辆整体性能。

3.1 集成优化模型

3.1.1 优化变量

两挡变速系统参数对电动汽车的动力性、经济性和舒适性具有重要影响。驱动电机与两挡变速系统相互配合、协调运行,可以提高车辆动力性,还能使驱动电机尽可能长地工作在其高效区间,有效降低换挡过程产生的冲击,进而提高车辆经济性和舒适性[18]。螺母平移速度vnut会直接影响两挡变速系统的换挡冲击度,进而影响车辆的舒适性,而丝杠螺距S、换挡减速比ih和换挡电机额定转速nN2三个参数会共同影响螺母平移速度vnut,为了减少优化变量个数,提高算法效率,将丝杠螺距S、换挡减速比ih和换挡电机额定转速nN2由螺母平移速度vnut替代。本文将驱动电机峰值功率Pmax、驱动电机额定功率PN、驱动电机额定转速nN、一挡减速比i1、二挡减速比i2、摩擦片内径R1、外径R2、摩擦片个数Z和压盘平移速度vnut作为优化变量,即

X=[X1,X2,X3,X4,X5,X6,X7X8,X9]=

[Pmax,PN,nN,i1,i2,R1,R2,Z,vnut]。

(21)

3.1.2 优化目标

对电动汽车两挡变速器参数的优化就是在保证电动汽车满足舒适性要求的前提下,实现最佳动力性和经济性。因此,以1.2节中式(1)和式(6)的百公里加速时间ta和工况总能耗Etotal作为优化目标函数。

3.1.3 约束条件

(1)最大爬坡度约束

在爬坡过程中,车辆最大驱动力需要克服最大爬坡度工况下的行驶阻力,即

(22)

(2)最高车速约束

驱动电机峰值功率应满足汽车在最高车速vmax下的需求,即

(23)

汽车在最高车速工况下,对驱动电机最高转速和两挡变速器二挡减速比的约束为

(24)

(3)换挡时间约束

换挡过程中,车辆动力输出波动相对较大,换挡时间过长会影响车辆动力性和舒适性,故需要对换挡时间设置一定的范围,设置换挡时间不超过1.0 s,即

(25)

(4)最大冲击度约束

车辆在挡运行时和换挡过程中冲击度绝对值的最大值必须满足国家标准,即

max(|J1|,|J2|)≤[J]。

(26)

综上所述,两挡变速系统参数集成优化模型为:

minF(Pmax,PN,nN,i1,i2,R1,R2,Z,vnut)=(ta,Etotal),

max(|J1|,|J2|)≤[J])。

(27)

3.2 基于模拟退火粒子群算法的模型求解

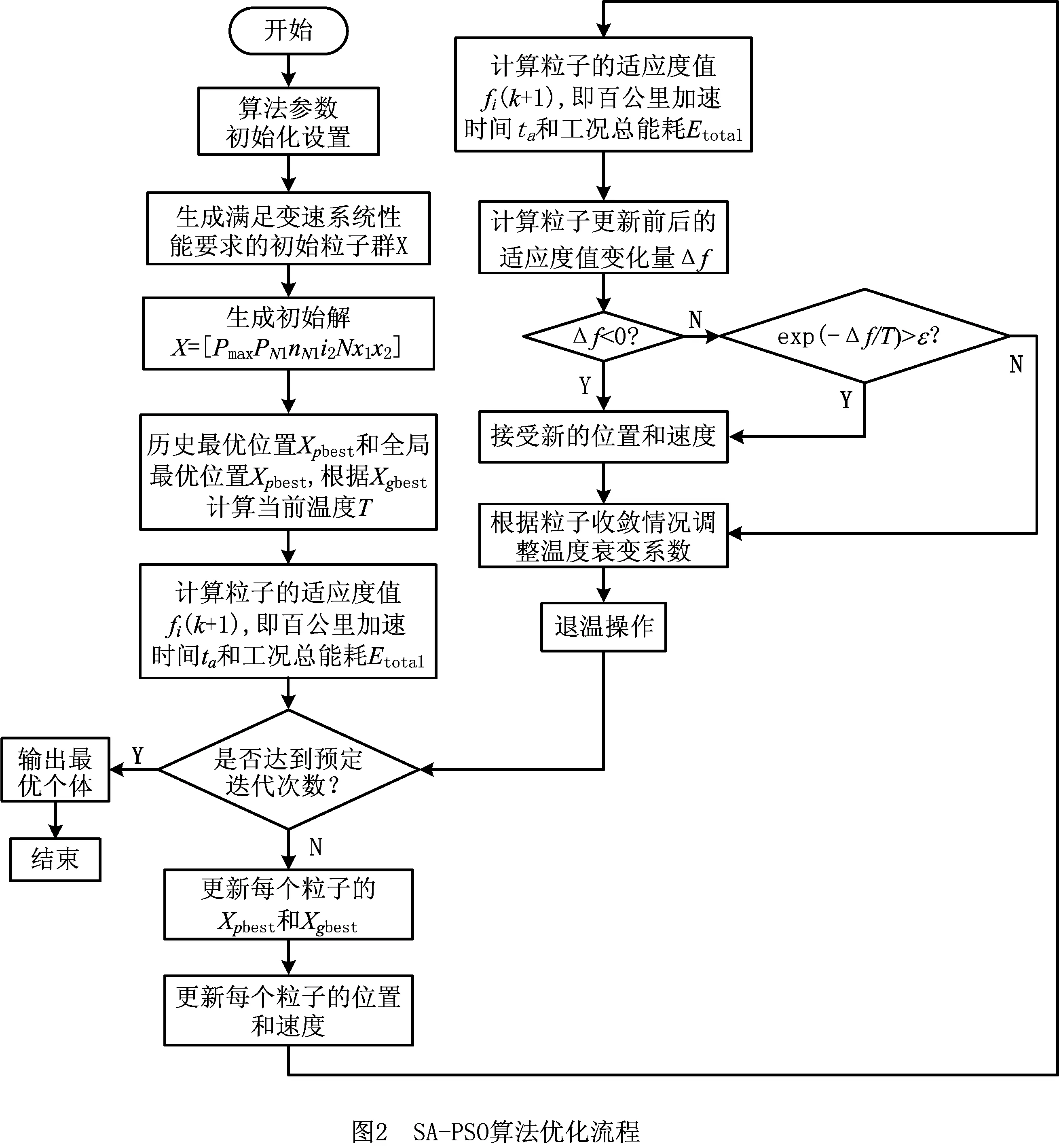

粒子群优化(Particle Swarm Optimization, PSO)算法具有很高的搜索效率,且算法简单、易于实现。考虑到本文需要优化的变量个数较多,计算量大,因此,本文首先决定采用粒子群算法对模型进行求解。但PSO算法也有自身的缺点,后期受随机振荡现象的影响极易陷入局部极小值,导致计算精度降低。模拟退火粒子群(Simulated Annealing PSO, SA-PSO)算法是将模拟退火(SA)机理应用到PSO算法中,使算法呈现跳跃性,既能保证全局搜索的能力,又能提高计算精度[19],故采用SA-PSO算法进行求解。SA-PSO算法具体流程如图2所示。

SA-PSO优化算法实现步骤如下:

(1)基本参数设置如下:初始权重ωstart=0.9,终止权重ωend=0.4,退火初温Ts=10 000 ℃,终止温度Te=0.1 ℃,退火常数K=0.9[19]。

(2)设置粒子种群数量为40,最大迭代次数为50。种群中的每一个粒子表征了两挡变速器参数的一个组合,用位置和适应度来表示。每个粒子的位置为一个多维向量X=[Pmax,PN,nN,i1,i2,R1,R2,Z,vmut],分别代表3.1.1节中的9个优化变量。将优化目标函数作为适应度函数,即minF(X)=(ta,Etotal)。粒子飞行速度由历史最优位置Xpbest和全局最优位置Xgbest决定,并通过粒子当前位置和飞行速度决定下一代粒子进化方向。

(28)

式中:ω为惯性权重因子;r1和r2为[0,1]之间的随机数。

(3)适应度值f计算。将目标函数值百公里加速时间ta和总工况能耗Etotal作为适应度值。在粒子更新迭代前,根据粒子当前位置所代表的优化变量值,计算适应度值。

(4)更新单个粒子极值。在所有粒子完成一次更新迭代后,针对每个粒子计算百公里加速时间ta和总工况能耗Etotal,并与迭代前的个体极值比较,选取更优的结果作为新的个体极值。

(5)更新全体粒子极值。同理,在所有粒子完成一次更新迭代后,针对每个粒子计算百公里加速时间ta和总工况能耗Etotal,与迭代前的全体粒子极值比较,选取更优的结果作为新的全体粒子极值。

(6)更新粒子的速度和位置。粒子的位置和速度按式(28)进行更新:

(29)

式中:t和tmax分别为当前迭代次数和最大迭代次数。

为避免算法在寻优过程中陷入局部最优解,同时提高算法的局部搜索能力和收敛速度,惯性权重因子随着迭代线性递减。

(7)计算更新后的适应度值,即百公里加速时间ta和总工况能耗Etotal。

(8)检验算法结束条件。根据粒子迭代前后的位置,计算适应度值的变化量Δf。若Δf<0,则接受新位置;若Δf≥0,则以概率exp(-Δf/T)>ε接受新位置,其中ε为[0,1]之间的随机数。若接受新位置,则按退火常数降温,否则返回步骤(3)继续迭代,直到最大迭代次数。

4 案例验证与分析

本项目研发的纯电动汽车两挡变速系统依托于重庆某汽车有限公司某型号纯电动汽车,保留现有车型的车架和悬架系统,其整车参数如表1所示。

表1 整车参数

对两挡变速器及换挡机构参数进行初步匹配,得到的基本参数如表2所示。利用3.2节所述的优化算法对优化模型进行求解,得到如表3所示的优化结果。

表2 参数初步匹配结果

表3 参数优化结果

为验证优化模型的准确性,对电动汽车两挡变速系统的动力性和经济性进行仿真。

4.1 动力性仿真结果与分析

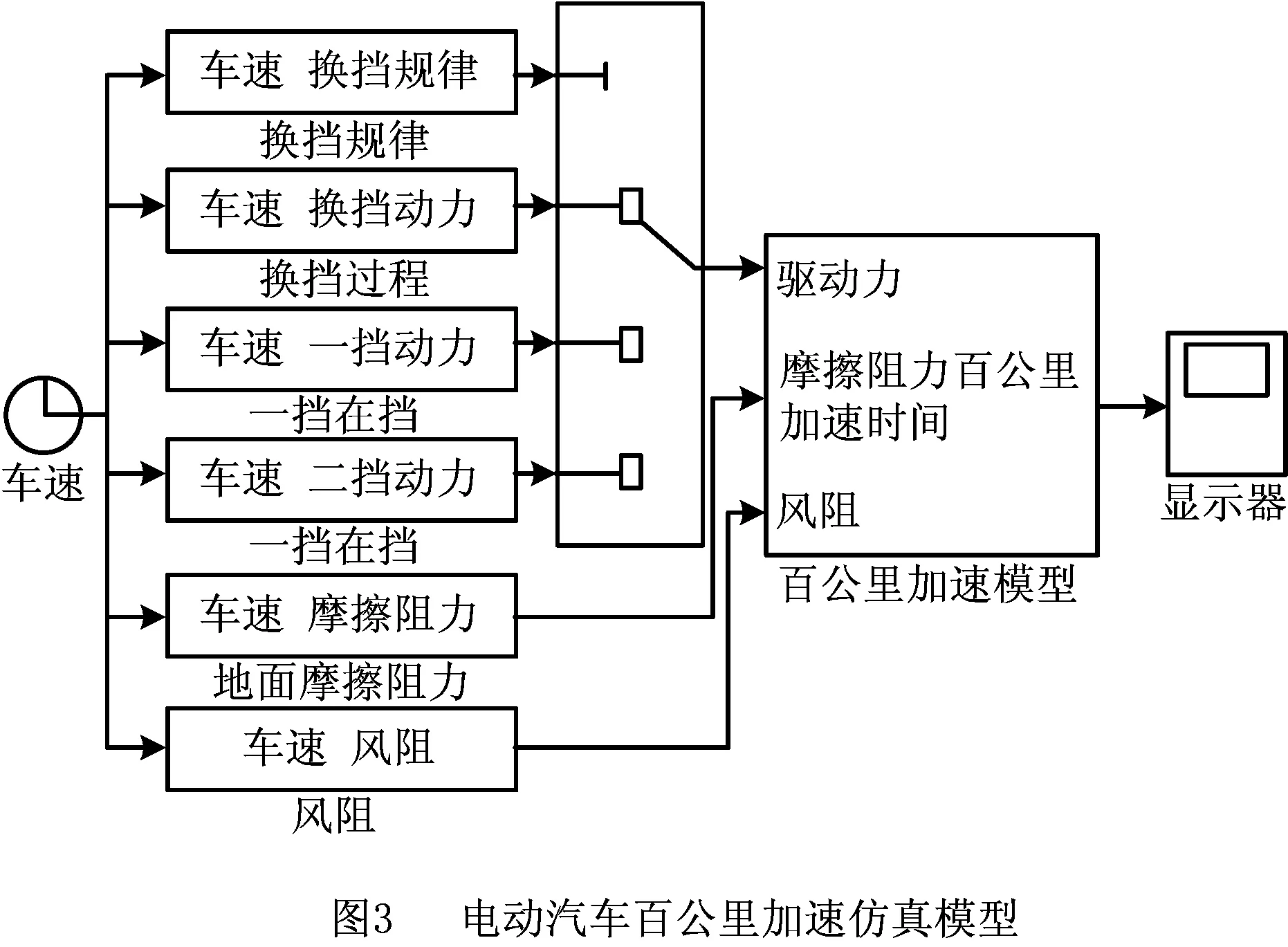

根据本文所提出的无动力中断两挡变速系统的具体工作原理以及百公里加速策略建立了电动汽车百公里加速仿真模型,如图3所示。

基于3.1节提出的优化算法和百公里加速仿真模型,得到优化前后电动汽车百公里加速时间的仿真结果,如图4所示。

由图4可以看出,优化后车辆的百公里加速性能有较大提升,百公里加速时间由优化前的15.17 s缩短为优化后的13.54 s,动力性能提升了10.75%,这是因为优化前后的换挡压盘速度vnut分别为0.13 m/s和0.14 m/s,优化后的换挡速度更快,使车辆更快进入二挡加速阶段,最终使得整个加速时间更短。同时可以看到,车辆在换挡过程中速度增长的趋势变缓,这是因为在换挡过程中由摩擦片传递动力,由于存在滑摩损失,使得驱动电机传递到车轮上的有效驱动力减少,但是车速依然在增加,充分证明了车辆在换挡过程中动力没有中断,同时也证明了优化模型的有效性。

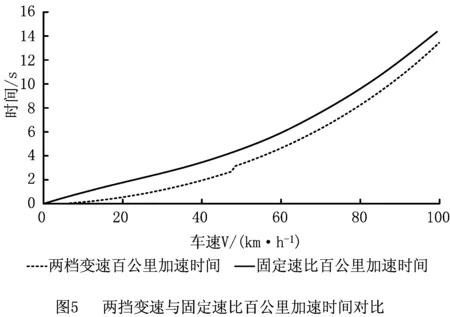

除了结构上固有的差异,本文采用相同的标准对两挡变速系统和固定速比分别进行了优化和仿真。采用两挡变速系统和固定速比百公里加速时间仿真结果如图5所示。由图5可以看出,两挡变速系统和固定速比减速的百公里加速时间分别为13.54 s和14.53 s,动力性能提升了6.81%,采用两挡变速系统体现出了更佳的动力性。

由图5可以看出,在一挡加速阶段,采用两挡变速系统的车辆加速能力比采用固定速比的车辆明显更佳,这是因为优化后的一挡传动比8.7大于固定速比7,加上驱动电机在低速阶段扭矩输出能力强,使得车辆在一挡加速阶段车轮上的驱动力更大,加速能力更强。在二挡加速阶段,由于优化后的二挡传动比4.6小于固定速比7,加上随着驱动电机转速升高,驱动电机的扭矩输出能力下降,使得车辆在二挡加速阶段的加速能力有所下降。但是,综合整个加速过程,采用两挡变速可以有效提升车辆的动力性。

4.2 经济性仿真结果与分析

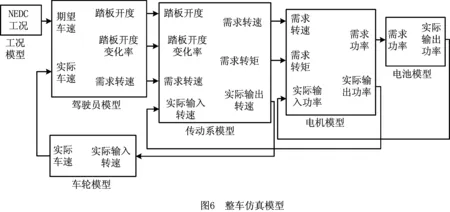

以整车在NEDC循环工况下的能量消耗为优化评价指标,根据电动汽车动力传动系统建立整车仿真模型,如图6所示,主要包括工况模型、驾驶员模型、传动系模型、电机模型、电池模型和车轮模型。

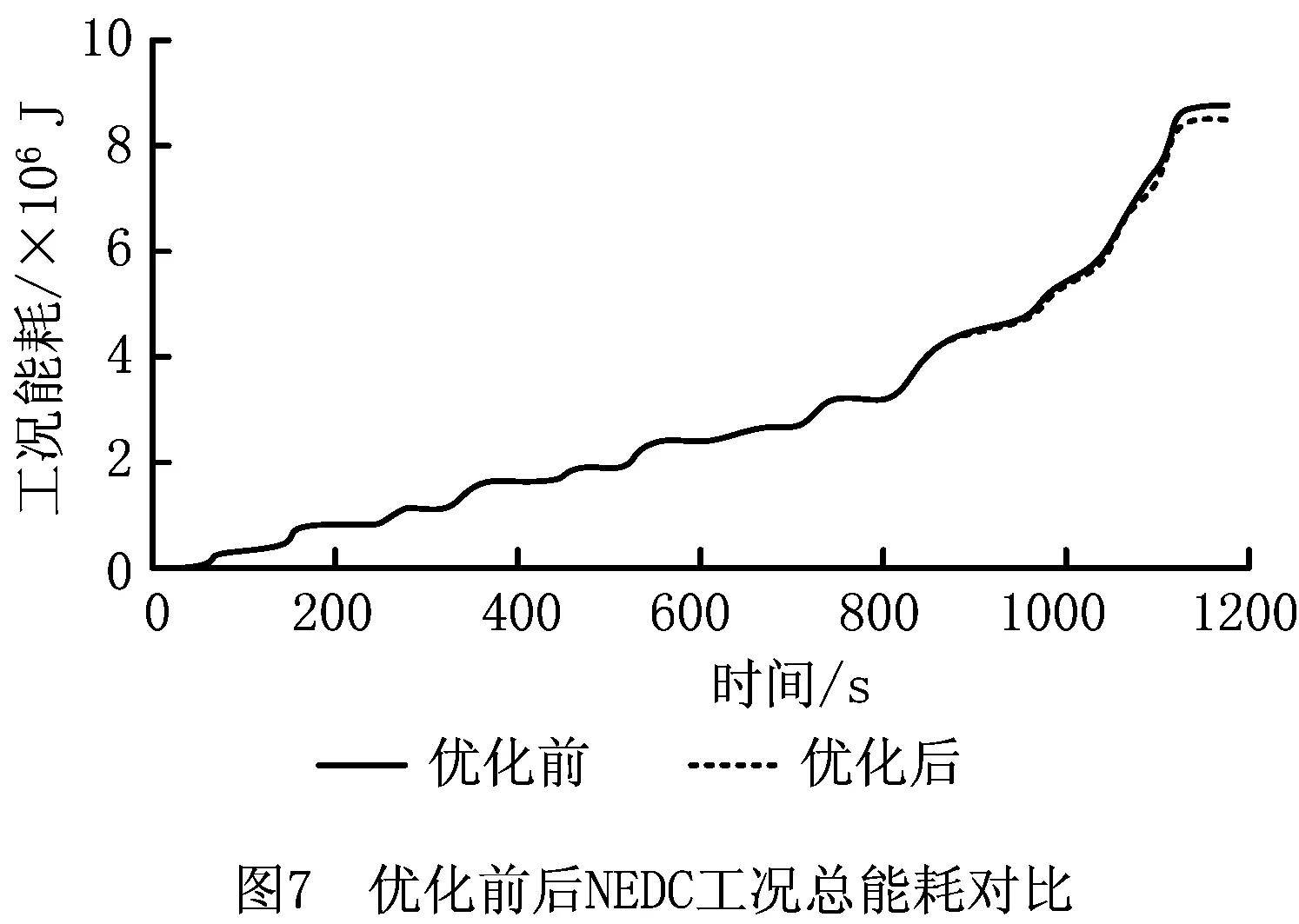

基于3.1节提出的优化模型和整车仿真模型,利用Simulink得到了优化前后车辆NEDC工况总能耗的仿真结果,如图7所示。

由图7可以看出,优化后车辆经济性能有一定程度的提升,NEDC工况总能耗从优化前的8.712×106J降低为优化后的8.467×106J,优化效果为2.81%,验证了优化模型的有效性。

图8为两挡变速与固定速比工况总能耗对比,采用两挡变速系统的车辆较采用固定速比减速的车辆在经济性能方面更优,NEDC工况总能耗分别为8.467×106J和8.621×106J,经济性能提升了1.79%。采用两挡变速能更好地发挥驱动电机的速度区间优势,使驱动电机更长时间工作在高效区间,进而减低工况总能耗,体现出更佳的经济性。

为了证明集成优化的效果,对两挡变速器参数和换挡机构参数单独进行优化后的结果进行仿真,仿真结果和参数集成优化后的仿真结果对比如表4所示。

表4 变速器和换挡机构参数单独优化与集成优化仿真结果对比

从表4仿真结果可以看出,对变速器参数和换挡机构参数进行集成优化后车辆的动力性和经济性均有一定程度的提升。采用集成优化方法较单独优化变速器参数和换挡机构参数,在动力性方面分别提升了6.62%和4.65%,在经济性方面分别提升了2.51%和2.02%,从而证明了参数集成优化的必要性和有效性。

5 结束语

为了解决电动汽车在换挡过程中的动力中断问题,本文提出一种无动力中断的电动汽车两挡变速系统,仿真结果表明采用该两挡变速系统车辆在换挡过程中无动力中断。分析了两挡变速器及换挡机构参数对两挡变速系统性能的影响,建立了以百公里加速时间和工况总能耗为优化目标的两挡变速器和换挡机构参数集成优化模型,利用模拟退火粒子群算法结合Matlab/Simulink仿真对所建模型进行了求解。结果表明,两挡变速系统参数集成优化比单独优化两挡变速器参数和换挡机构参数,百公里加速时间分别缩短了6.62%和4.65%,NEDC工况总能耗分别下降了2.51%和2.02%。

本文主要研究了无动力中断两挡变速器和换挡机构参数集成优化问题,然而其换挡电机及驱动电机的控制策略对车辆性能也有着重要影响。因此,如何协调控制换挡电机和驱动电机,使电动汽车获得更佳的动力性和经济性是下一步的研究重点。