集成设计参数和制造参数的车削工件机加工能耗预测方法

2020-10-12陈文奇王禹林岳冠楠李育锋田小成

何 彦,陈文奇,王禹林,岳冠楠,李育锋,田小成

(1.重庆大学 机械传动国家重点试验室,重庆 400030;2.南京理工大学 机械工程学院,江苏 南京 210094;3.航天东方红卫星有限公司,北京 100094)

0 引言

能源对现代社会发展具有不可或缺的推动作用。随着世界范围内人口的增长,全球能源的消耗量也在日益增加。基于现有推测,到2035年全球能源需求会较当前水平高出47%[1]。因此节能减排、可持续发展已经成为一个不可逆转的趋势[2]。而从产品角度出发,提升其环境表现,是实现可持续发展的重要实践途径[3]。机加工是产品制造过程中的重要技术,美国能源信息署的调查数据显示,机床设备加工工件能耗占制造业总能耗的50%[4]。对工件机加工能耗的准确预测是制造业节能减排的基础,由于工件的机加工能耗本质上受其设计阶段的设计参数和制造阶段的制造参数共同影响,综合考虑产品设计参数和制造参数有助于产品设计者从设计和制造协同的角度出发,对工件机加工能耗进行优化。

为获取工件机加工能耗,很多学者采用基于NC(numerical control)代码的能耗预测方法。在考虑数控机床能耗特性的基础上,He等[5]构建了数控机床中各个能耗部件的能耗模型,并从NC代码中提取加工参数和刀具运动信息,代入所构建的能耗模型中依次预测单个刀具路径的能耗,叠加后得到工件机加工能耗。Kong等[6]考虑了数控机床进给轴加速减速过程的能耗,探究了刀具路径类型对工件加工能耗的影响。Aramcharoen等[7]构建了G01,G02等插补运动下的数控机床能耗需求模型。Jia等[8]提出了一种动素嵌入的价值流映射方法,将NC代码的价值流及污染源可视化。工件的设计会对其机加工能耗产生突出影响[9],但将工件的设计方案转化为NC代码后,便丢失了工件尺寸形状等设计参数,难以分析设计参数对工件机加工能耗的影响。

由于特征技术有助于设计参数和制造参数的集成,很多研究者基于特征技术研究工件的尺寸形状对其机加工能耗的影响。Sheng等[10-11]建立了特征的加工能耗模型,该模型包含各特征的比能耗(Specific Energy Consumption, SEC)模型及材料实际移除体积(Actual Cutting Volume, ACV)模型,通过将两个模型相乘,得到特征加工能耗。Hu等[12]通过考虑机床待机状态、进给运动等能耗,对SEC模型进行了改进,在考虑特征加工顺序对实际切削区域的影响后对ACV模型进行了改进,从而增加了特征切削模型的准确性。Altnta等[13]提出一种预测棱柱类零件铣削加工理论能耗的预测模型,该模型依赖“产品模型数据交互规范应用协议第224部分基于形状特征的机械产品加工工艺规程定义”(STEP AP224)定义的加工特征所提供的体积信息及材料信息。Hu等[14]以二叉树的形式表征工件结构,二叉树上每个节点代表一个加工特征,特征加工参数以特征映射的方式从设计参数中获取,依次计算每个加工特征的能耗,累加后得到工件加工能耗。上述能耗预测方法在预测特征机加工能耗时,多采用SEC乘ACV的方式计算,难以反映刀具路径类型和工艺规划等制造参数对工件加工能耗的影响。

综合考虑工件设计参数和制造参数对工件机加工能耗进行预测,有利于实现从工件设计和制造两方面出发对工件加工能耗进行优化。同时考虑到车削是目前最为广泛的机械加工方式之一,车削工件量大面广,因此本文提出一种集成工件设计参数和制造参数的车削工件机加工能耗预测方法。首先,依据STEP AP224协议对工件进行特征识别,并生成工件的特征字典以对工件设计参数进行集成。然后,对车削工件进行基于特征的工艺规划,并生成不同工序执行顺序下的各加工工序的刀具路径,提取各加工工序的加工参数刀具路径等制造参数生成token文件以对工件制造信息进行集成;在考虑工件机加工过程动态能耗行为的基础上,基于分层面向对象的Petri网(HOONet)构建了工件机加工过程动态能耗模型。最后,通过生成的token文件驱动工件机加工动态能耗模型获取车削工件机加工的能耗。以盘类工件及轴类工件为例,对所提方法进行了验证。

1 集成设计参数和制造参数的工件机加工能耗预测方法流程

工件设计阶段所确定的工件设计信息包括工件形状尺寸在内的几何信息、材料信息、粗糙度信息及精度信息等,这些设计信息均对工件机械加工过程能耗有影响[15]。本文选取设计信息中工件的几何信息、表面粗糙度信息及材料信息作为研究重点,这些设计信息通过参数的形式表征,称为设计参数。

由于工件机械加工能耗可看做机床在完成一系列由刀具路径触发的离散事件时的能耗,对各加工特征加工工序的刀具路径进行区分,并进行基于刀具路径的工件机械加工能耗计算,有助于让工件设计者明确工件设计及制造对能耗的影响,同时能获取更准确的能耗预测结果。因此,本文所定义的制造参数包括:工件特征工序加工顺序、走刀策略、加工参数、加工刀具、工序冷却需求、工件装夹时间。

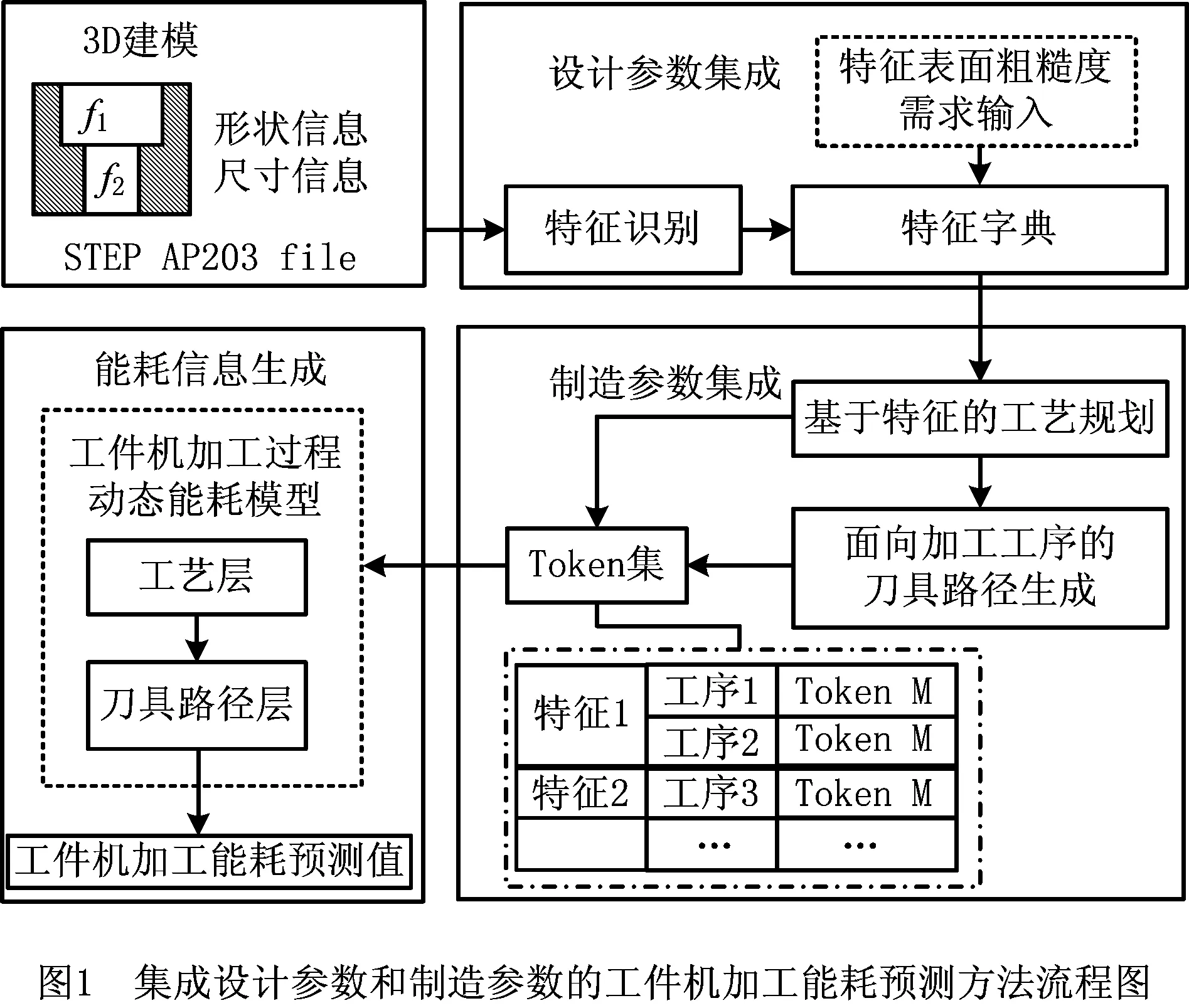

如图1所示为集成设计参数和制造参数的工件机加工能耗预测方法的流程图。特征是工件的基本组成单元,工件的优化设计通常是通过优化各特征的设计参数实现,因此在工件完成三维建模,确定其形状和尺寸信息后,首先基于特征技术对工件进行特征识别,同时以工件特征字典的形式对工件的设计参数进行存储。然后基于工件特征字典中各特征的表面粗糙度要求对各特征进行工艺规划,并确定各加工工序的刀具路径。通过提取加工工序的刀具路径信息及工艺规划信息生成此加工工序的token M,各加工工序token M组成的集合即为token集。然后通过token集驱动所构建的工件机加工过程动态能耗模型,实现对工件机加工能耗的预测。由于token集是工件制造参数的集成,能快速实现不同制造参数下工件机加工能耗的预测。该方法主要针对车削相关特征开展,适用于车削相关工艺。

2 集成设计参数和制造参数的工件机加工能耗预测

2.1 工件设计参数集成

为便于工件设计者快速修改工件特征的设计参数并将工件设计参数向后续的制造阶段及能耗预测阶段传递,本文通过对工件设计参数进行整理和提取并基于工件特征字典的形式存储工件几何参数、材料参数、表面粗糙度参数,实现对工件设计参数的集成。

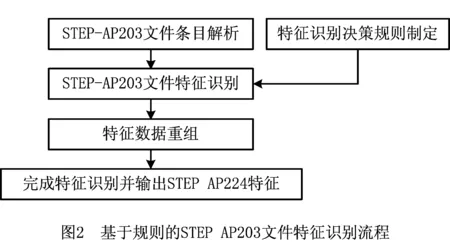

为实现工件设计参数集成,首先对工件进行特征识别。由于STEP AP224协议是支持制造特征并用于单个零件机械加工的产品信息的表达与交换的应用协议,是目前较为通用的特征定义方式之一,因此基于STEP AP224协议中定义的特征对STEP AP203文件进行特征识别。目前,常用的特征识别方法包括基于属性邻接图的识别方法、基于体分解的识别方法、基于规则的识别方法及基于痕迹推理的识别方法等[15]。为了对研究对象进行聚焦,本文重点对车削工件中的特征父类外圆特征(Outer_round)、旋转特征(Reveloved_feature)及其下属的直接子类特征及圆孔特征(Round_hole)等特征进行识别。吴江[17]提出一种基于规则的特征识别方法来实现对STEP AP203文件的识别,该方法主要适用于车削工件的特征识别,对于车削工件中常常出现的几类典型特征,具有很好的识别效果,且识别效率也很理想[18]。因此,本文采用基于规则的识别方法完成对STEP AP203文件的识别,具体过程如图2所示[17]。

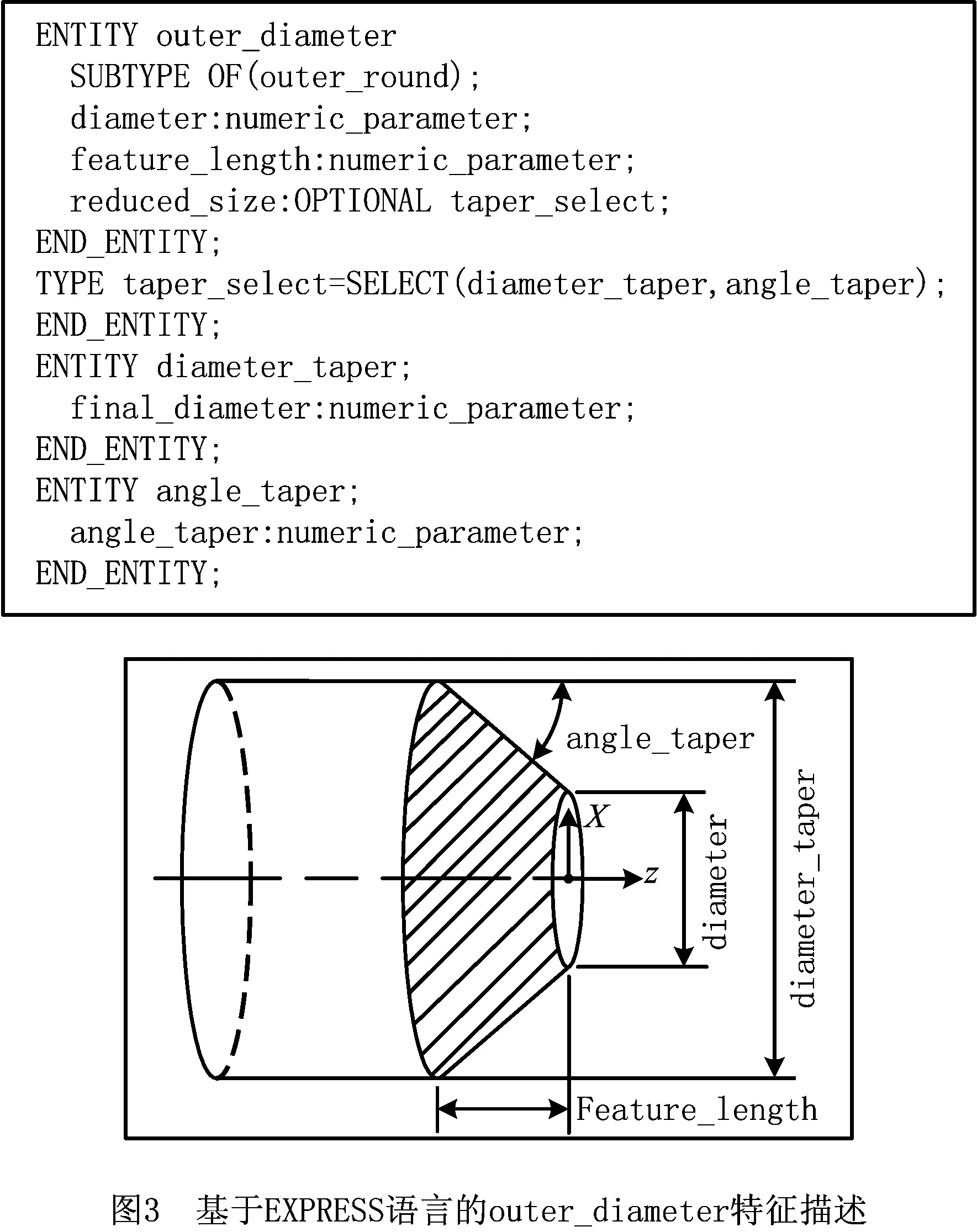

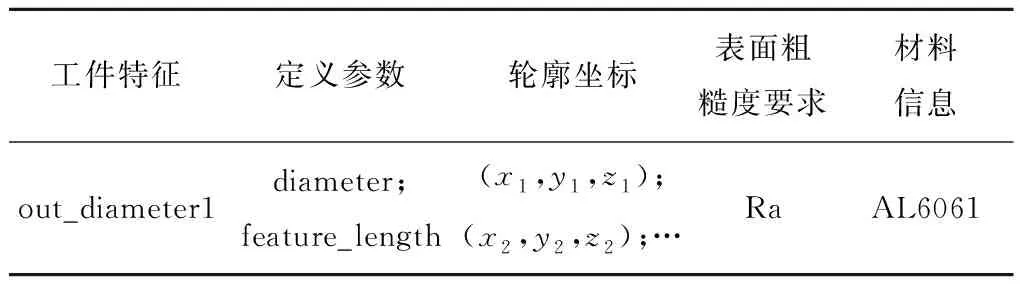

工件的三维模型经过特征识别后生成了工件的STEP AP224文件。生成的STEP AP224文件中包含特征的几何信息及从STEP AP203文件中保留下的工件材料信息。因此,工件的几何信息及材料信息从STEP AP224中提取,而表面粗糙度信息则在特征识别的结果上对各特征手动赋予。如图3所示为基于EXPRESS语言描述的outer_diameter特征,EXPRESS语言是STEP的标准表达语言。图3所示定义outer_diameter需diameter、feature_length及reduce_size三个定义参数。其中reduce_size实现了区别圆柱体和圆锥体,通过diameter_taper或angle_taper定义圆锥体。通过工件特征字典中加工特征的类型、加工特征关键尺寸参数及加工特征轮廓点坐标等参数对加工特征进行描述。输入各加工特征的表面粗糙度要求用于制定工件加工工序及工序刀具路径。outer_diameter特征在工件特征字典中的表示如表1所示。

表1 outer_diameter特征在工件特征字典中的表示

2.2 工件制造参数集成

工件制造参数的集成是对考虑工件设计参数基础上生成的工件制造参数进行存储,以驱动工件机械加工能耗模型对能耗进行预测。其意义在于能方便快速地修改工件的制造参数,进而快速获取不同制造参数下的工件机械加工能耗。考虑到基于特征加工工序刀具路径对工件特征机械加工能耗进行预测能准确反映工件设计制造对能耗的影响,因此首先需生成各特征加工工序的刀具路径。

2.2.1 面向加工工序的刀具路径生成

面向工件特征的工艺规划可在考虑特征表面粗糙度要求的前提下对特征分别设置粗加工和精加工工序,如对表面粗糙度要求高于某一特定值时设置精加工工序,否则只设置粗加工序,而工序的加工参数可选用刀具生产商的推荐值。由于工序执行顺序会影响刀具路径的生成,进而影响工件机加工能耗,为了获取不同工序执行顺序下各加工工序的刀具路径,需先确定各加工工序的切削区域。以一个外圆车削工件为例(如图4),展示3种工艺执行顺序下各加工工序的切削区域。图4中P1、P2和P3分别表示槽特征粗车、外圆特征粗车和外圆特征精车工序,图4d中网格线及圆点所标记的区域分别为P1和P2及P1和P3的切削交集。观察图4a~图4c可知,当工序在执行顺序中位置改变时,其切削区域也随之改变。

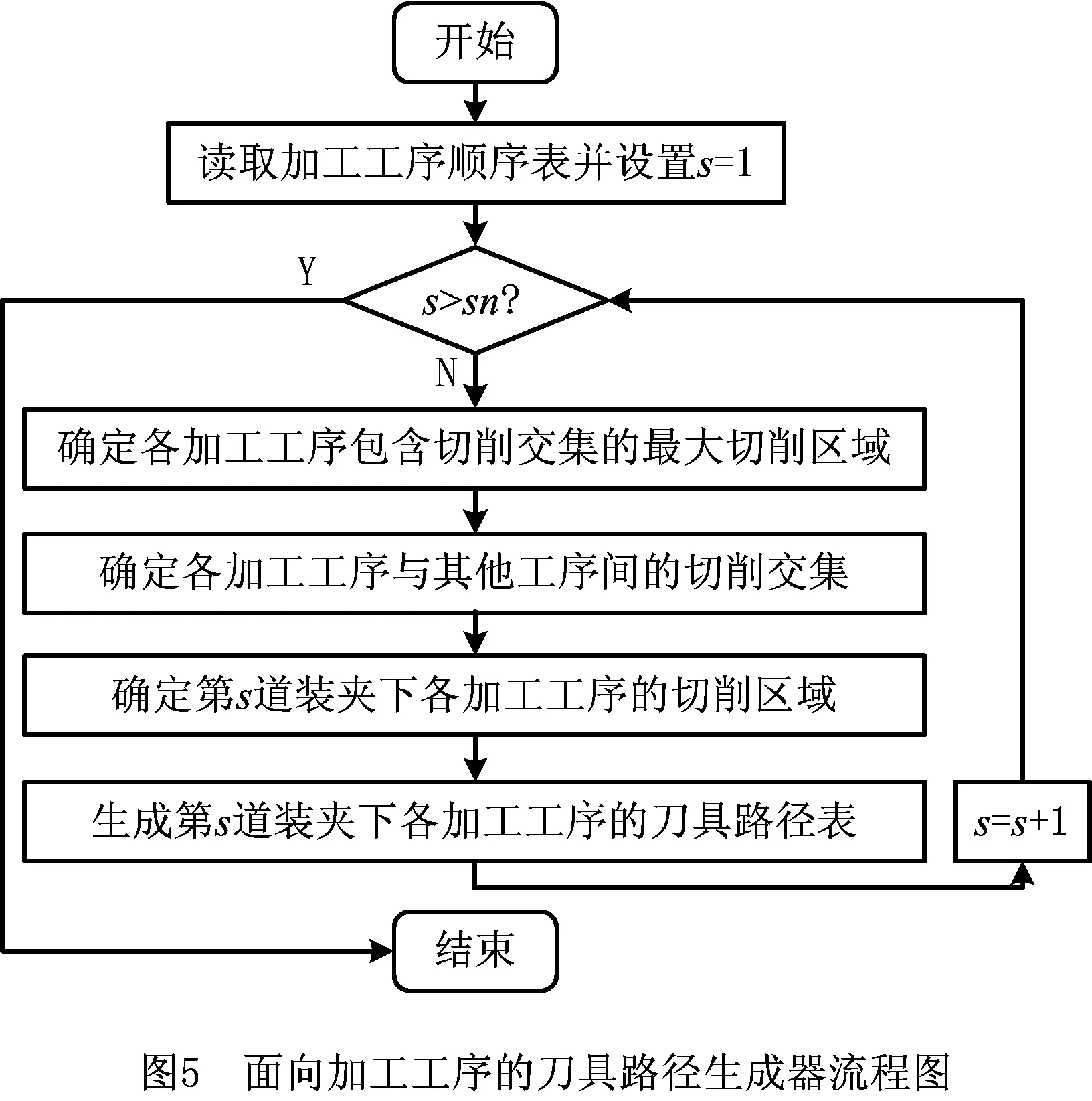

工序切削区域的确定可以看作是集合基数的确定,而容斥原理是确定集合基数的有效方法[19],因此通过容斥原理确定第k道加工工序Pi的切削区域。面向工序的刀具路径生成方法的流程如图5所示,图中:s为装夹位置指示变量,sn为总装夹次数。算法具体步骤如下:

步骤1确定各工序的装夹位置及加工顺序并设置s=1,表明当前计算装夹位置1下的各加工工序的刀具路径。

步骤2将各加工工序在工序执行顺序表中的位置前置,通过加工特征与毛坯之间的三维实体布尔运算确定包括切削交集在内的各加工工序的最大切削区域,如图4中的R1所示。

步骤3通过各工序最大切削区域间的三维实体布尔运算确定两个或多个加工工序的切削交集。

步骤4通过容斥原理计算各加工工序的切削区域,工序Pi在工序执行顺序第k位置下的切削区域确定方法如式(1)~式(4)所示:

ri=((Ri-IRi,2)∪IRi,3)-IRi,4,

(1)

(2)

(3)

(4)

其中:ri表示工序Pi的切削区域;Ri表示工序Pi的最大切削区域;IRi,2、IRi,3和IRi,4分别表示由2个、3个及4个工序形成的切削交集,由于4个以上工序形成切削交集的情况较少,本文暂不考虑;Gj表示第j道工序的最大切削区域;j1和j2是加工顺序特定加工位置的指代数字,为整数;符号∩、∪和-分别表示三维实体布尔运算的交、并和差操作。

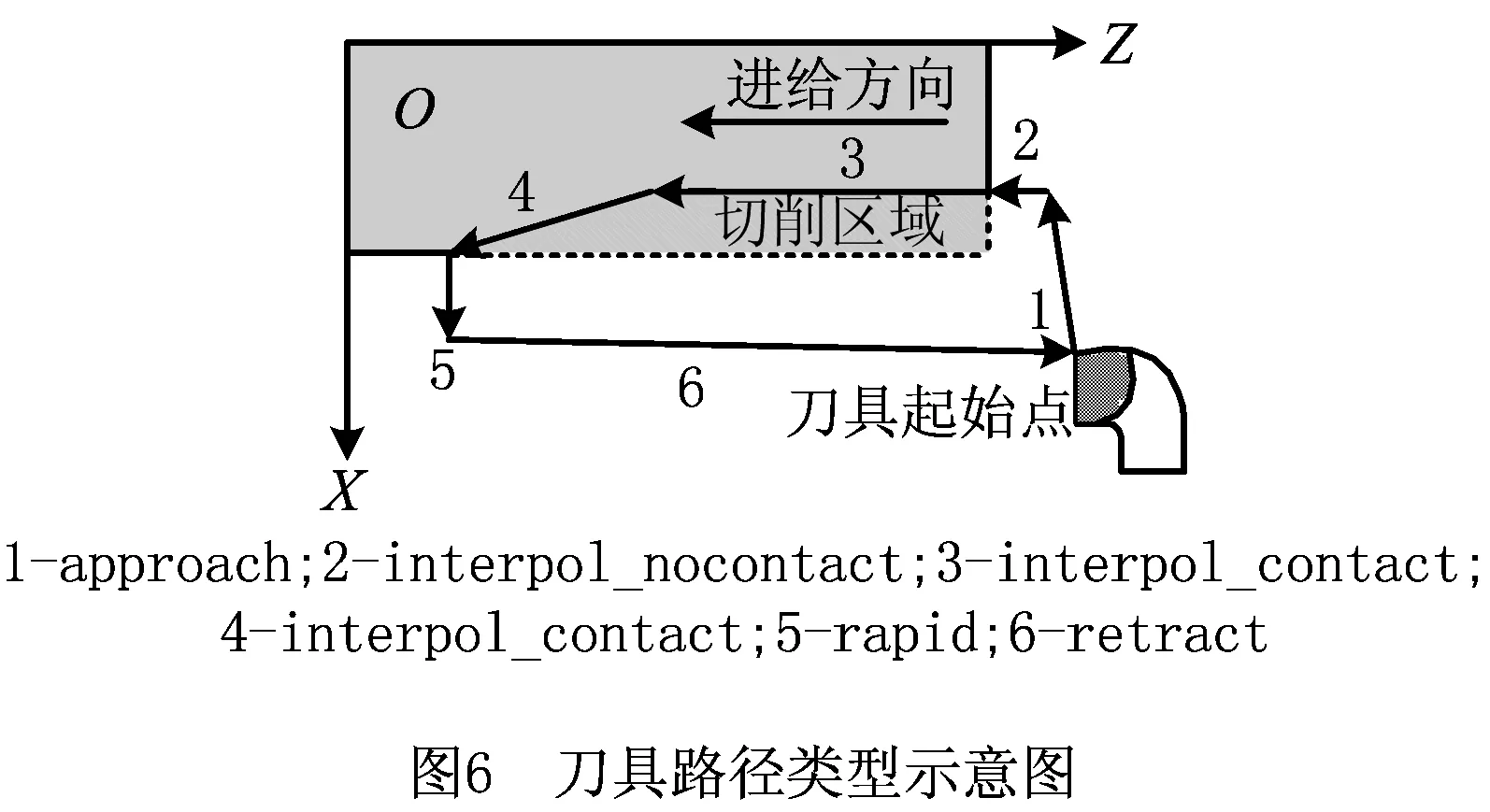

步骤5基于各加工工序的切削区域,并结合其对应的加工参数和加工策略生成各加工工序的刀具路径。Shin等[20]给出了刀具路径目标文件的生成方法,刀具路径包括approach, interpol_nocontact,interpol_contact,rapid,retract五种类型。5种刀具路径示意图如图6所示。相比于NC代码,所生成的刀具路径文件对空切过程和切削过程进行了区分,因此能获得更准确的仿真结果。

2.2.2 加工工序token M的定义

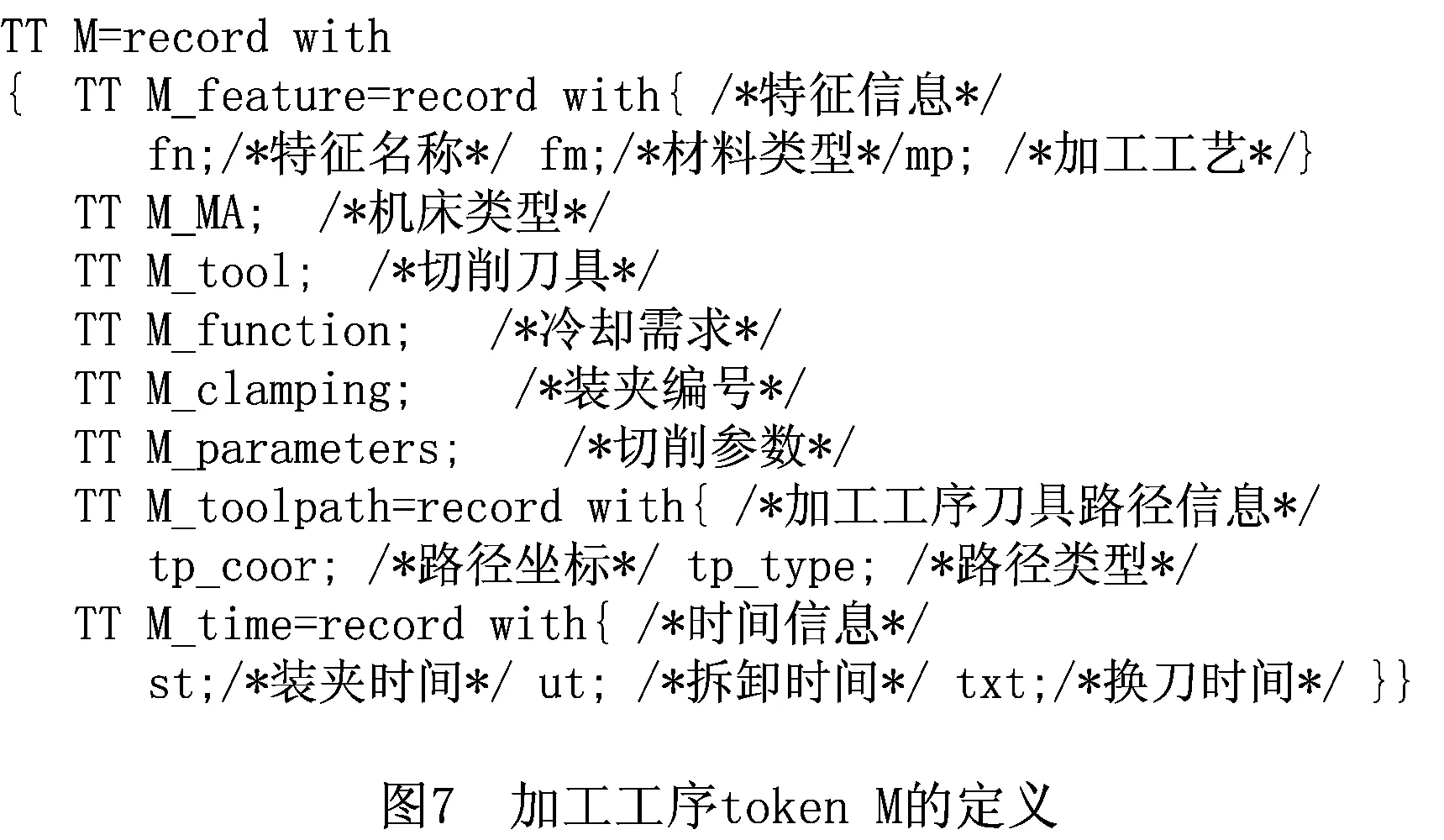

token是HOONet的驱动文件,基于HOONet构建的工件机加工能耗模型将在下节说明。将工件制造参数以token的形式保存,实现对工件制造参数的集成。HOONet的token类型有初始型和抽象型两种。初始型的定义和着色Petri网(Colored Petri Net, CPN)相同[21],抽象型由多个初始型合成得到。以加工工序作为能耗的仿真单元,提取各加工工序中的信息生成对应token M。

token M由7个子token组成,其定义如图7所示。token M_feature类型为抽象型,包含了特征的基本信息,由3个初始型token组成,其中:token fn保存特征的名称;token mp为粗精加工指示变量,粗精加工分别用0和1表示;token fm表征材料类型。token M_MA表征机床的类型。token M_tool表征此加工工序所用刀具代号。token M_function表征加工工序冷却系统使用的需求,若值为1则代表完成当前加工工序时冷却系统开启。token M_clamping表征完成此加工工序时工件的装夹编号。token M_parameters中包含了加工工序的加工参数,如车削速度,进给速度,切削深度等。token M_toolpath类型为抽象型,记录此加工工序刀具路径,由2个初始型token组成,其中token tp_coor和token tp_type分别包含当前加工工序的刀具路径坐标和类型。token M_time包含token st、token ut和token txt,3个初始型token,分别表示工件装夹时间、卸载时间及换刀时间。

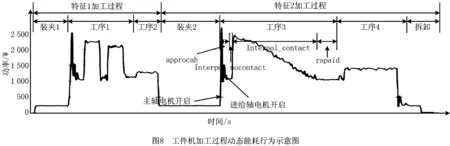

2.3 基于HOONet的工件机加工过程动态能耗模型

图8为某工件机加工过程功率曲线,共包含2次装夹,每次装夹完成两个工序的加工。在完成工序2后机床主轴电机停止,此时只有风扇及伺服系统耗能,工件进行二次装夹,并进入工序3的加工过程中。随后,主轴电机启动,机床运行approach路径,进给轴电机开启,如果具有冷却需求则冷却系统同时开启,此时主轴系统、进给轴系统、风扇及伺服系统、冷却系统4个系统耗能。当工序刀具路径切换为interpol_nocontact后,进给系统进给速度降低,进给轴功率减少,随着刀具接触工件即工序刀具路径变为interpol_contact后,切削功率产生,主轴系统能耗需求增加。由此可见,工件机加工过程中多种能耗系统动态切换,存在动态能耗行为。

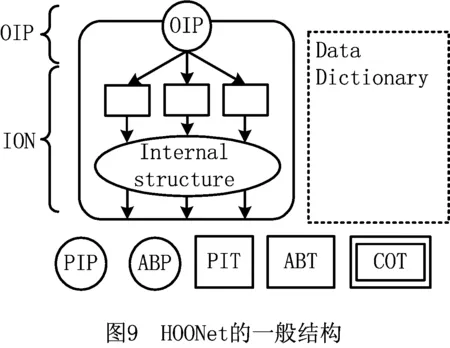

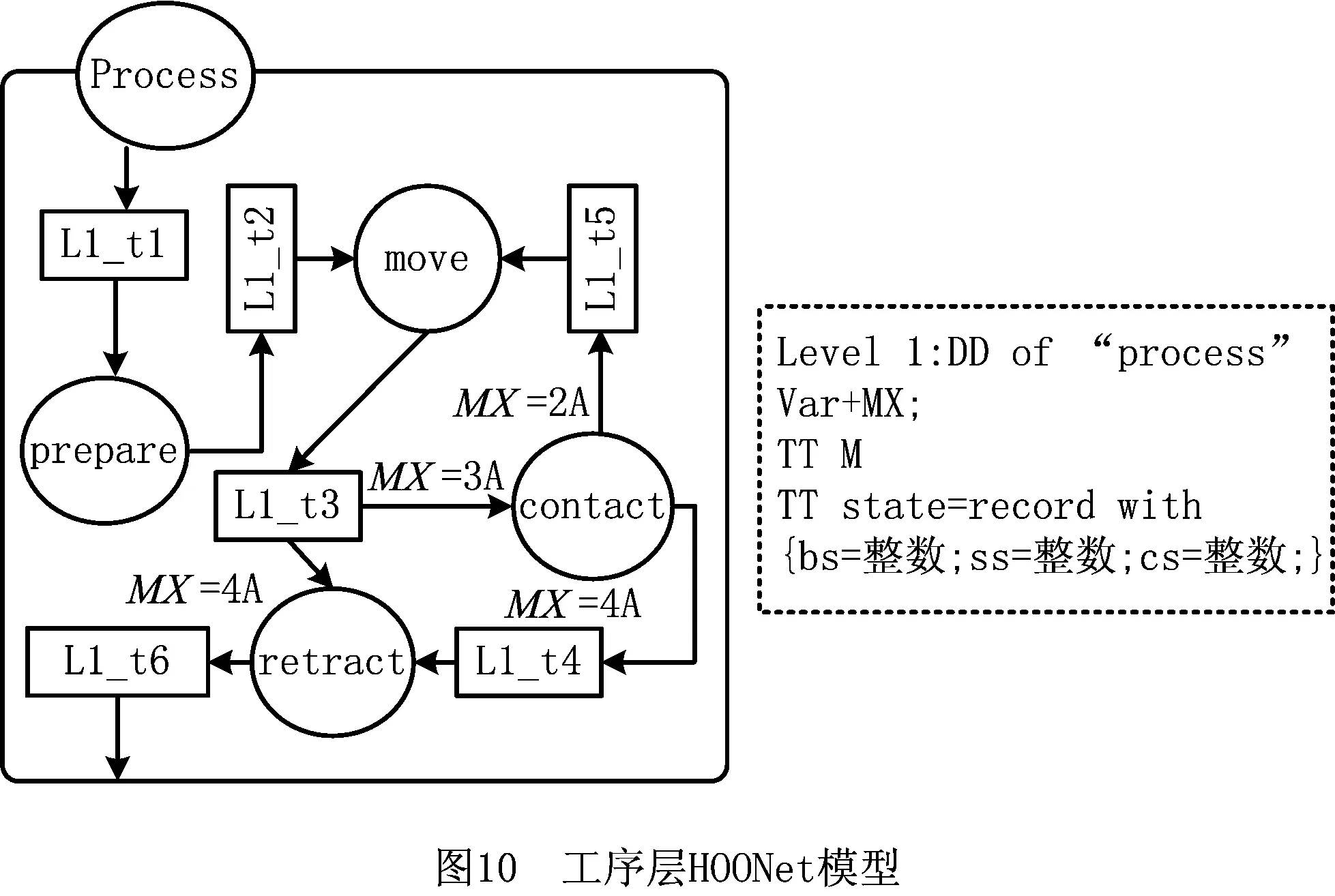

由于工件机加工过程可看做一系列由刀具路径触发的离散事件,采用离散事件建模方法—分层面向对象的Petri网HOONet对工件加工过程能耗进行建模。HOONet是一个三元组(OIP,ION,DD),其一般结构如图9所示,其中:对象识别库所(OIP)是类的标识符;内部对象网(ION)对类的行为进行描述;数据字典(DD)定义类的属性(包括变量、token和函数[22])。HOONet的库所集包含基本库所PIP和抽象库所ABP两种,其中ABP表示抽象状态可被细化。HOONet的变迁集包含基本变迁PIT、抽象变迁ABT和通讯变迁COT三种,COT为方法的调用。PIP及PIT的定义与基本Petri网相同[23]。后续模型中PIT、ABT和COT分别用细线框、粗线框和双线框表示,PIP及ABP分别用细线圈和粗线圈表示。所构建的工件加工过程动态能耗模型包含工序层、刀具路径层两个层次。工序层描述了工序各执行过程的切换。刀具路径层HOONet能耗模型是对工序层HOONet能耗模型中ABP的细分,描述了工序不同执行过程中能耗系统的启停,通过COT的形式对各能耗系统的能耗计算方法进行调用。

(1)工序层的HOONet能耗模型

工序层的HOONet能耗模型如图10所示。图中ABP“prepare”表征工序加工前的准备过程,包括换刀、对刀、工件装夹等过程;ABP“move”表征空载过程,包括刀具快速进给及以既定进给速度进给但并未与工件接触的过程,在执行类型为approach、rapid及interpol_nocontact的刀具路径时,机床处于空载过程;ABP“contact”库所表征工件与刀具接触的过程,在执行类型为interpol_contact的刀具路径时,机床处于该过程;ABP“retract”表征切削结束,刀具返回退刀点的过程,在执行类型为retract的刀具路径时,机床处于该过程。工序层的数据字典DD中由包含当前加工工序制造参数的token M、过程指示变量MX及token state组成,token state包含各能耗系统的状态标识符,其中bs、ss和cs分别为风扇及伺服系统“BESY”、主轴系统“SPSY”及冷却系统“COSY”的状态标志符。bs和cs为1代表系统开启,为0代表系统关闭;ss可能出现0,1,2,分别代表系统关闭、空转和切削3种状态。加工任务下达时,L1_t1被激发,ABP“prepare”被标记,进入工序准备过程,机床进行换刀和工件装夹操作。随后L1_t2被激发,ABP“move”被标记,刀具移动,该过程结束后,MX的值会根据刀具路径重新定义为2A、3A或4A,MX值为2A时表明下一过程仍为“move”,ABP“move”再次被激发,值为3A时下一过程为“contact”,L1_t3被激发,ABP“contact”被标记。遍历所有工序的刀具路径后,L1_t6被激发,退出能耗模型,等待下一个工件到达。

(2)刀具路径层HOONet能耗模型

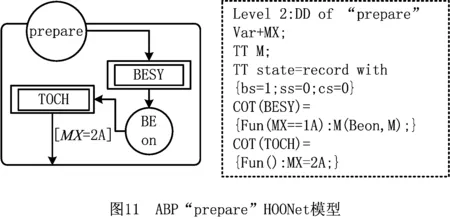

ABP“prepare”的细分模型如图11所示。COT“BESY”和COT“TOSY”分别表示调用机床风扇及伺服系统和换刀系统。当ABP“prepare”被标记时,COT“BESY”被激发,PIP“BE on”被标记,表明此时机床风扇及伺服系统开启。随后COT“TOSY”被激发,机床换刀系统运行,并将MX赋值为2A。在“prepare”过程中,仅有风扇及伺服系统开启,因此ABP“prepare”细分模型的DD中bs为1,ss和cs为0。

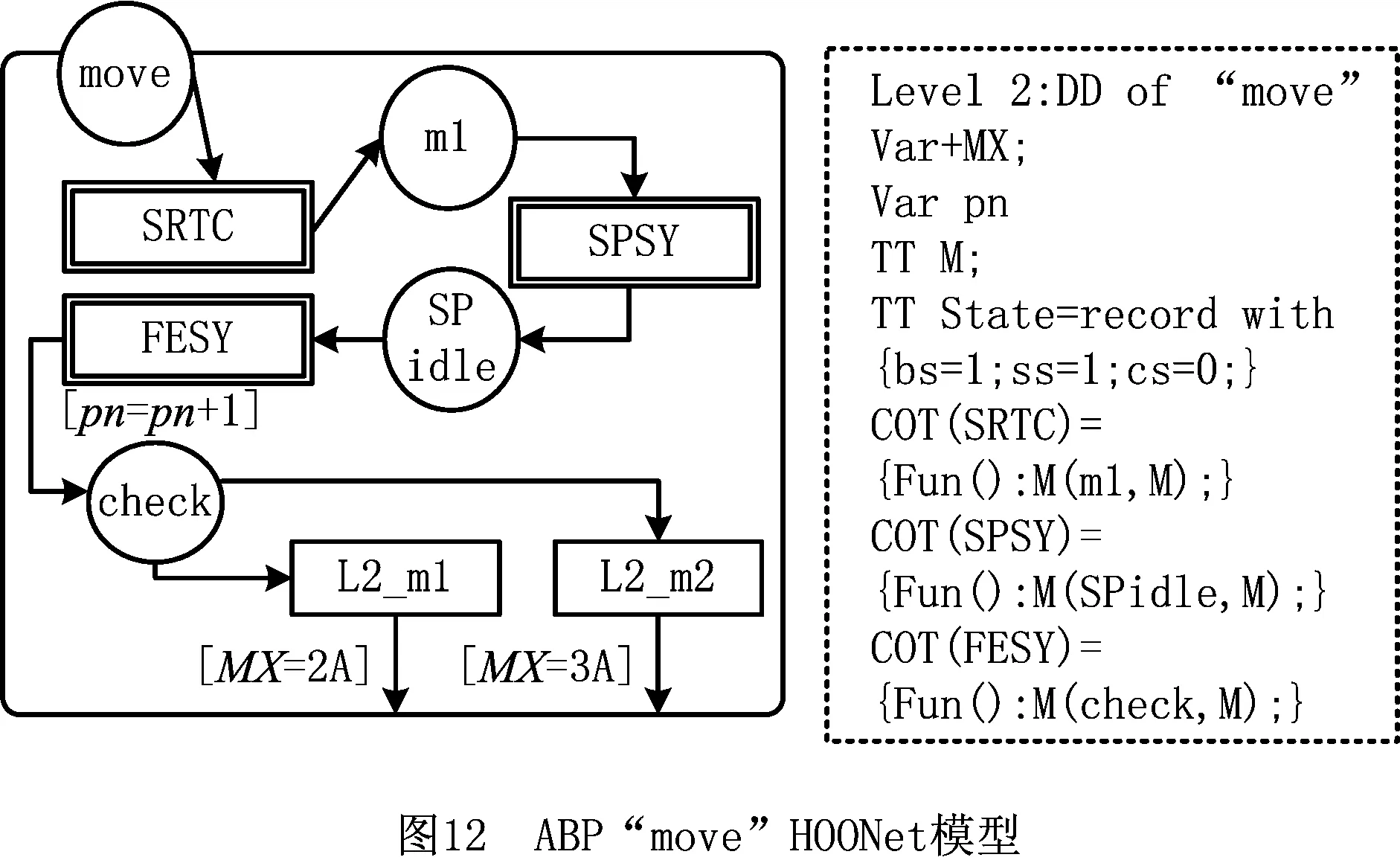

ABP“move”的细分模型如图12所示,当“move”被标记时,刀具路径时间计算系统COT“SRTC”首先被激发,获取当前刀具路径的时间,同时PIP“m1”被标记。随后主轴系统COT“SPSY”被激发,主轴系统空转状态PIP“SPidle”被标记。PIP“check”是过程选择库所,用于判断下一刀具路径的类型,同时将工序刀具路径指示变量pn加1。当下一刀具路径类型为“approach”、“Interpol_uncontact”或“rapid”时,变迁L2_m1被激发,并对MX赋值2A,表明下一工序执行过程仍为“move”,当下一刀具路径类型为“Interpol_contact”时,变迁L2_m2被激发,并对MX赋值3A,表明下一工序执行过程为“contact”。

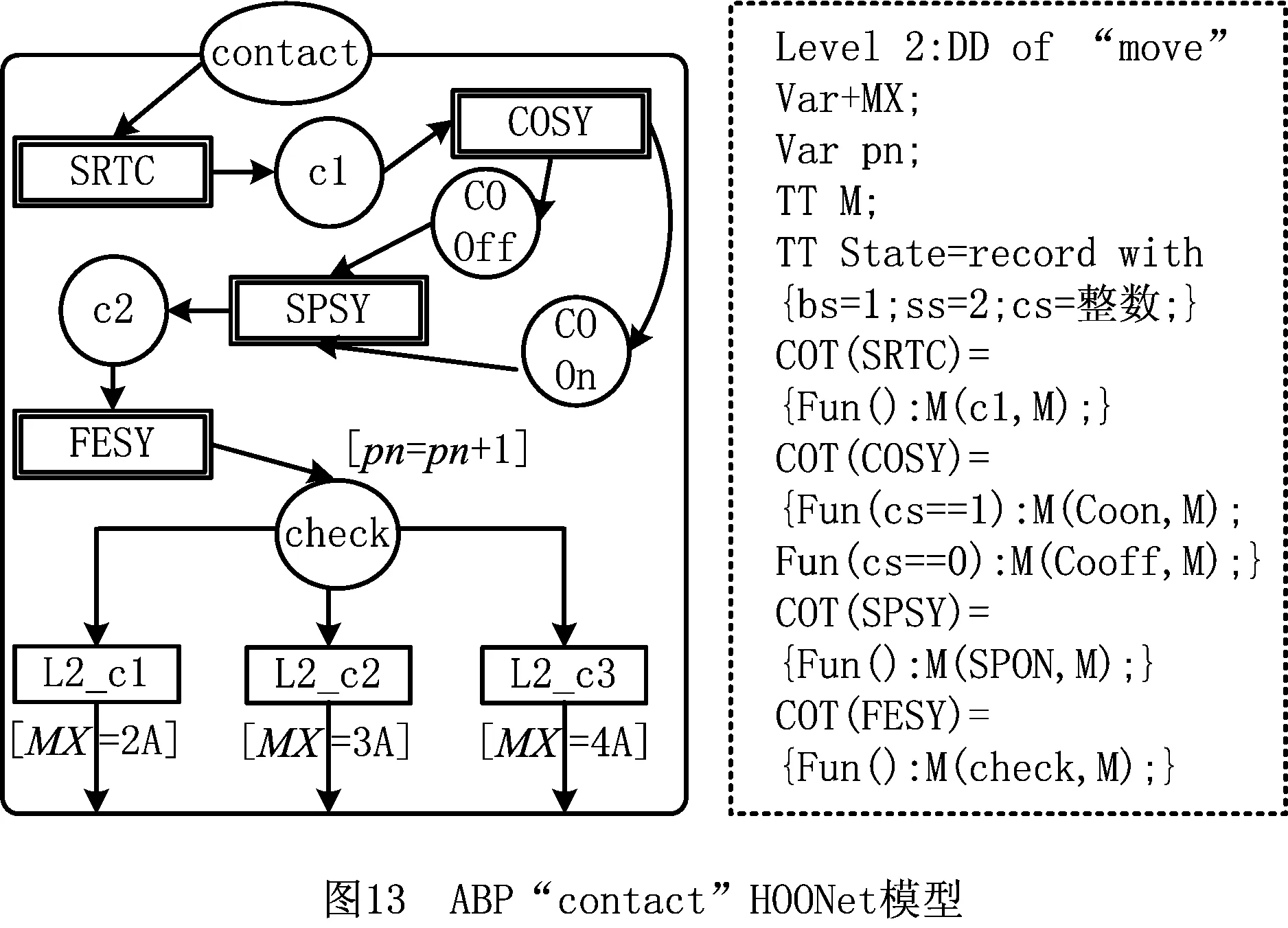

ABP“contact”的细分模型如图13所示。模型包含4个COT,其中COT“COSY”、COT“SPSY”和COT“FESY”分别表示完成工件与刀具接触过程中的冷却系统、主轴系统和进给系统。DD中冷却系统指示变量cs基于token M中的初始型token M_function确定,当token M_function值为1时,则对cs赋值为1。COT“COSY”被激发后,若cs=1,则PIP“COon”被标记,表示冷却系统开启;否则PIP“COoff”被标记。

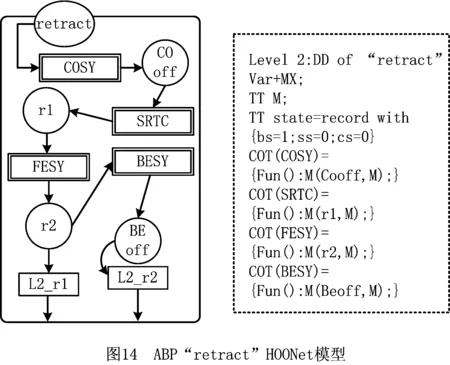

ABP“retract”的细分模型如图14所示。当工序执行过程为“retract”时,COT“COSY”被激发,机床冷却系统关闭状态PIP“COoff”被标记,冷却系统关闭。随后机床进给轴移动,进给系统被调用,库所r1被标记,并判断是否存在下一道工序,若存在则变迁L2_r1被激发,更新token M;否则COT“BESY”被激发,取下工件,风扇及伺服系统关闭。

通讯变迁COT中记载了功率及时间的计算方式,包括时间计算系统COT“SRTC”、风扇及伺服系统COT“BESY”、冷却系统COT“COSY”、换刀系统COT“TOSY”、主轴系统COT“SPSY”及进给系统COT“FESY”。本文约定,如无特别说明,长度单位为mm,时间单位为s,能量单位为J,功率单位为W,主轴转速单位为r/min。时间计算系统COT“SRTC”包含机床走刀的快速移动、空切及材料移除时间的计算方式。当走刀路径类型为approach、retract和rapid时,走刀时间计为快速进给时间rt,

(5)

式中:vr为快速进给速度,单位为mm/min,Xs和Xe分别为刀具路径起始点和终点的X轴坐标,Zs和Ze分别为刀具路径起始点和终点的Z轴坐标,上述信息从token M中获取。当走刀路径类型为interpol_nocontact时,走刀时间计为空切时间it,

(6)

式中:f为进给速度(单位:mm/min);当走刀路径类型为interpol_contact时,走刀时间计为切削时间ct,

(7)

式中l为切削路径长度。

COT“COSY”中保存机床冷却系统的功率PCOSY,冷却系统能耗ECOSY计算方法如式(8)所示:

ECOSY=PCOSY·tCOon-off。

(8)

式中tCOon-off表示冷却系统运行时间,为PIP“COon”被标记到PIP“COoff”被标记时,走刀动作的总耗时。

COT“BESY”中保存机床风扇及伺服系统的功率PBESY,机床风扇及伺服系统能耗EBESY计算方法如式(9)所示:

EBESY=PBESY·tBEon-off。

(9)

式中tBEon-off表示完成工序总耗时,为PIP“BEon”被标记到工序结束即L2_r1或L2_r2被激发之间的时间总和。

COT“TOSY”中保存机床换刀系统的功率PTOSY,机床换刀系统能耗ETOSY计算方法如式(10)所示:

ETOSY=PTOSY·ttxt。

(10)

式中ttxt表示换刀时间,从token M中读取。

进给系统的能耗计算方式保存在COT“FESY”中,进给轴功率PFESY计算如式(11)所示:

PFESY=k·f+b。

(11)

式中k和b为系数。进给轴运动时间由COT“SRTC”给出。进给系统能耗EFESY通过累加各刀具路径下进给轴能耗获得。

主轴系统的能耗计算方式保存在COT“SPSY”中。当刀具路径层HOONet模型中的主轴状态指示变量ss=1时,计算主轴空转功率Pa如式(12)所示:

Pa=C1·n2+C2·n+C3。

(12)

式中:C1、C2和C3为系数;n为主轴转速;当ss=2时,同时计算主轴空转功率Pa及材料移除功率Pcc,Pcc的计算方法如式(13)所示[24-25]:

Pc=λ·MRR。

(13)

式中:MRR为材料去除率(单位:cm3/s),λ为模型系数(单位:kJ/cm3),可通过查阅文献或实验的方法获得。工序加工过程中主轴系统能耗ESPSY通过累加各刀具路径下主轴能耗获得。

工序机加工能耗Epro计算方法如式(14)所示:

Epro=ECOSY+EBESY+ETOSY+EFESY+ESPSY。

(14)

工件第m个特征机加工能耗Efeature,m计算方法如式(15)所示:

(15)

式中:mi为第m个特征加工工序的代号,Epro,m,mi为第m个特征第mi道加工工序的能耗。

工件机加工能耗计算方法如式(16)所示:

(16)

3 案例分析

为验证上述集成设计参数和制造参数的工件机加工能耗预测方法的可行性和准确性,将该方法应用在盘类工件及轴类工件上。案例盘类工件及轴类工件中包含了常见的车削特征。其中案例盘类工件包含带锥度的外径(outer_diameter)、轴肩的外径(outer_diameter_to_shoulder)、圆面(circular_face)、圆孔(round_hole)等特征。案例轴类工件包含特征较多(大于10个),特征种类包含凹槽(groove)、外径(outer_diameter)、圆面(circular_face)、圆孔(round_hole)等。

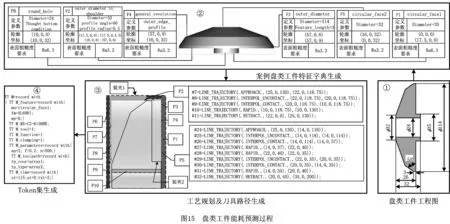

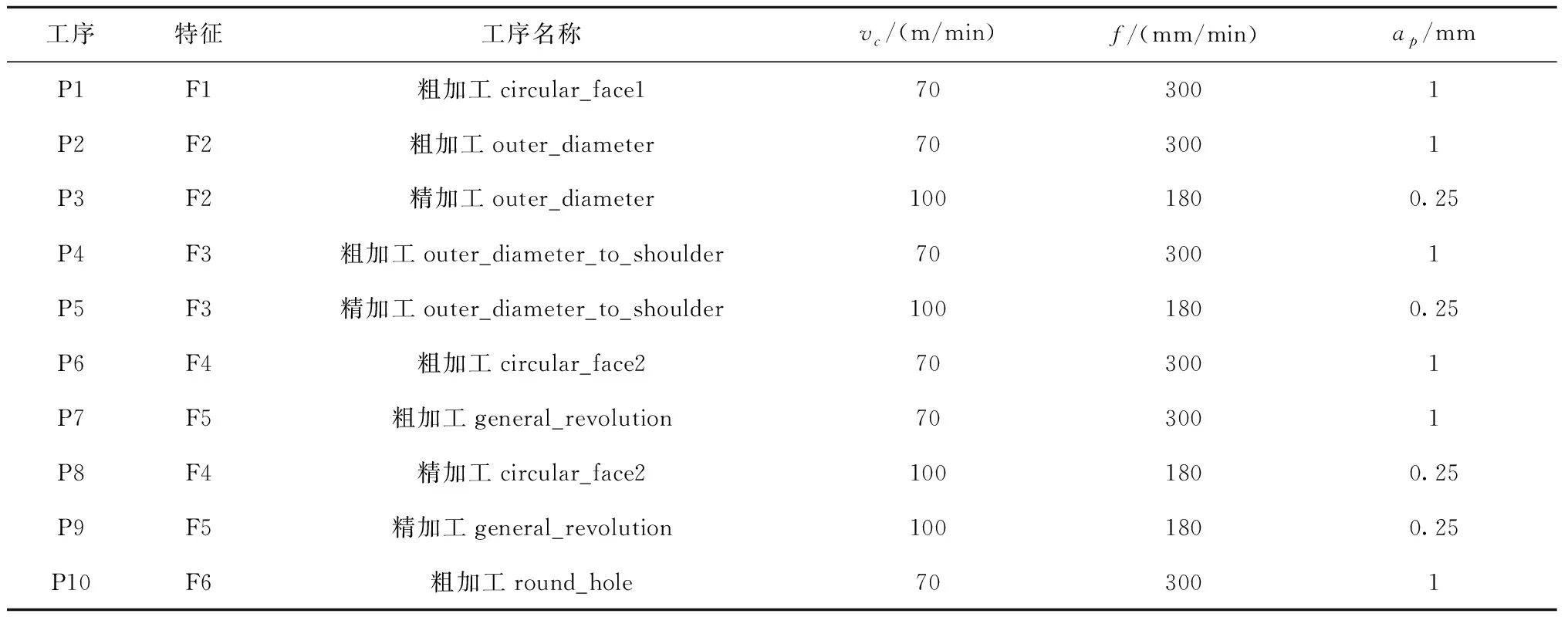

3.1 盘类工件案例

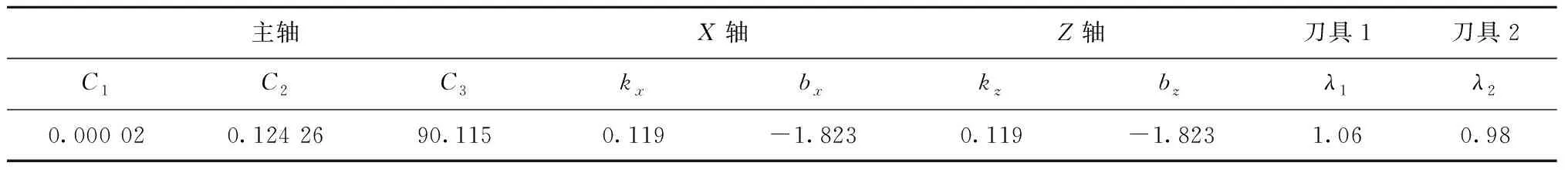

盘类工件的工程图如图15中①所示。基于工件特征识别结果及各加工特征表面粗糙度要求所生成的包含设计参数的工件特征字典如图15中②所示,盘类工件共包含6个特征,F1~F6为特征代号。为了满足设计要求,需对表面粗糙度要求高于Ra3.2的特征设置精加工工序,工件工艺规划结果及工艺执行顺序如表2所示,表中vc、f、ap分别表示车削速度、进给速度和背吃刀量。工序P1~P9采用山高SNMG120408加工,刀具代号1,工序P10采用山高S25R-MSKNR088加工,刀具代号2,工序加工参数为刀具生产厂商推荐值。利用面向加工工序的刀具路径生成方法生成的各加工工序切削区域及刀具路径如图15中③所示。通过提取工序P1中的加工对象、加工参数、刀具路径等制造参数所生成的token M如图15中④所示,经过测量,工件装夹、换刀和对刀分别耗时37 s、2 s和78 s,因此将工序P1的token M_time中的st设置为115,txt设置为2。工件所用毛坯为φ120 mm×38 mm中心带φ20mm圆孔的棒料,材料为6061铝合金。加工机床为C2-6136HK型数控车床,其冷却系统、换刀系统及风扇伺服系统换刀系统的功率分别为50 W、90 W及250 W[26]。基于实验的方法确定式(11)~式(13)中系数的步骤,在文献[7]中已有详细的描述,本文按其方法取得的结果如表3所示。

表2 盘类工件工艺规划结果及工序加工参数

表3 机床主轴、进给轴及材料移除功率计算系数

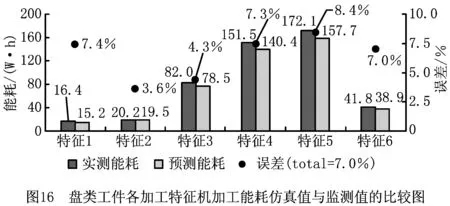

所提出的面向工序的刀具路径生成器及工件机加工能耗预测模型通过C++语言实现。利用各加工工序token M驱动工件机加工过程HOONet模型,并使用HIOKI3390功率分析仪对工件机械加工过程能耗进行检测,所得结果如图16所示。盘类工件成品图如图17所示,使用表面粗糙度测量仪对工件各加工表面的表面粗糙度测量了3次并取平均值,测量结果与表面粗糙度要求之间的误差在10%以内,满足设计要求。由图16可知,各加工特征的机加工能耗预测误差均在9%以内,对于此盘类工件机加工能耗估算的准确度为93%。

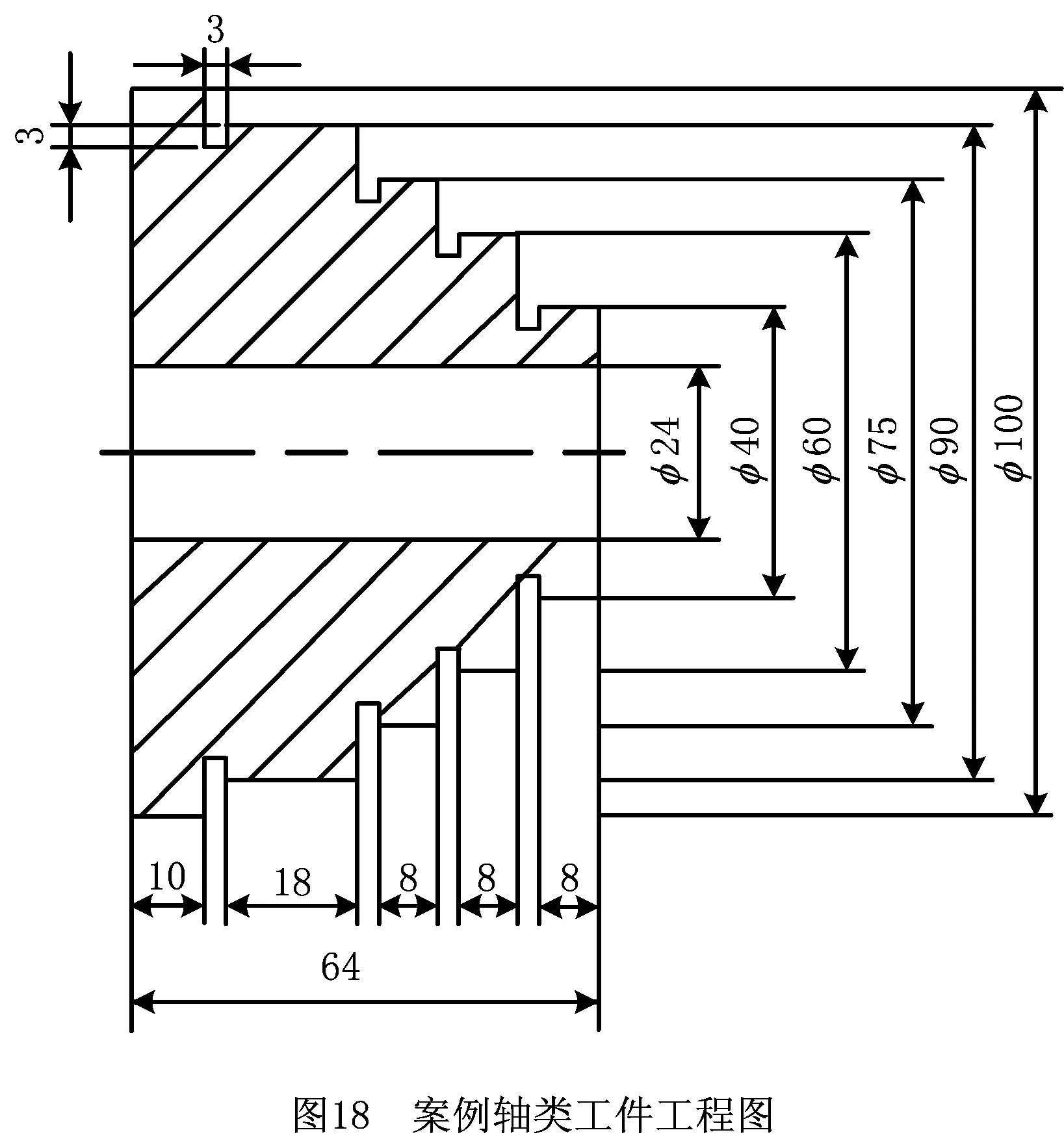

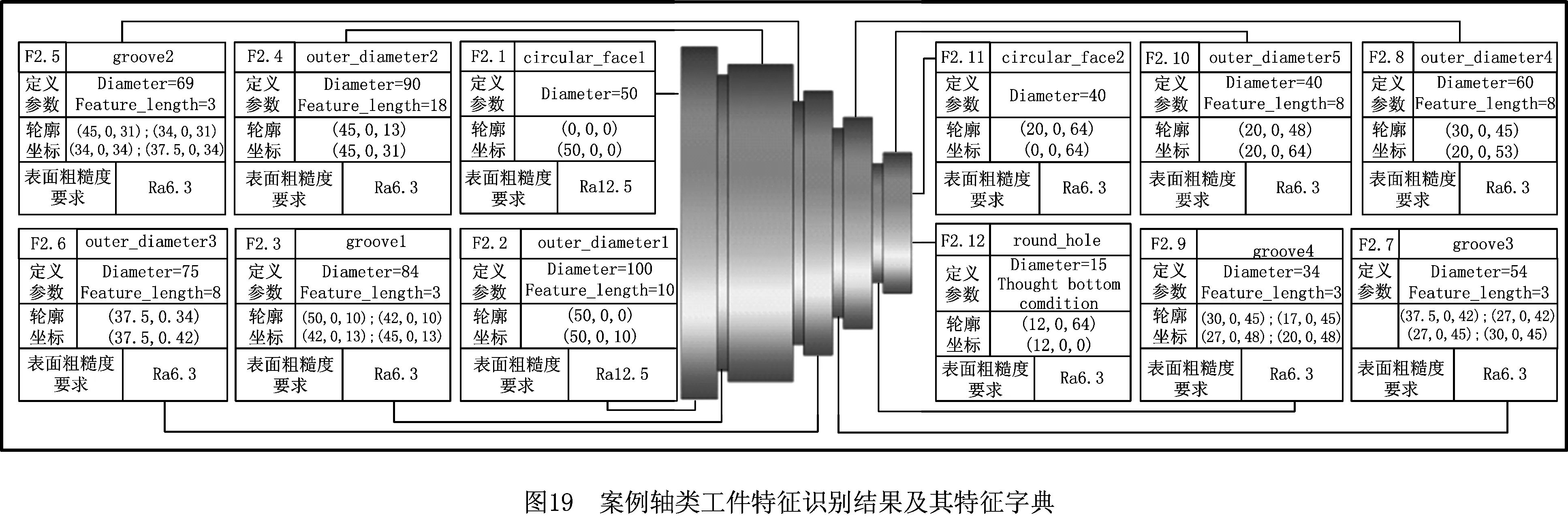

3.2 轴类工件案例

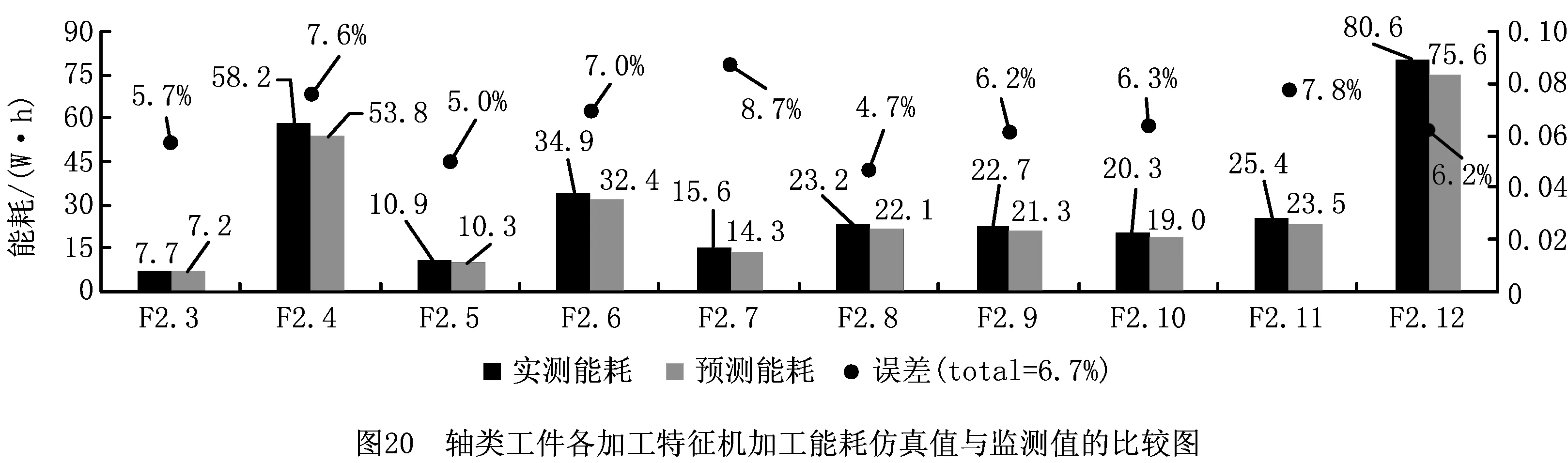

案例轴类工件的工程图如图18所示。基于工件特征识别结果及各加工特征表面粗糙度要求所生成的包含设计参数的工件特征字典如图19所示,案例轴类工件共包含12个特征,分别通过代号F2.1~F2.12表示。对表面粗糙度要求为Ra6.3的特征设置粗加工序,而表面粗糙度要求为Ra12.5的特征无需加工,因此对特征F2.3~F2.12依次加工,其中外圆特征、端面特征及圆孔特征粗加工工序的vc、f及ap分别为70 m/min、300 mm/min及1 mm;退刀槽特征加工工序的车削3要素分别为70m/min、120 mm/min及3 mm。外圆车削工序采用刀具1加工,退刀槽工序采用型号为QD-NG-0300-0004-CM 4325切断刀片,刀具代号3,刀板型号为QD-LR1G33-21D,刀具3的功率模型系数λ3为0.84。工件所用毛坯为φ100 mm×70 mm中心带φ20 mm圆孔的棒料,材料为6061铝合金。

采用本文所提方法对工件机械加工能耗进行仿真后所得的结果与功率分析仪采集的数据进行对比的结果如图20所示,工件机械加工能耗总误差为6.7%,说明该方法应用在包含较多特征的轴类工件上也同样有效。

4 结束语

本文提出一种集成设计参数和制造参数的车削工件机加工能耗预测方法。首先对车削工件进行特征识别并生成工件的特征字典,实现了对工件设计参数的集成。然后对工件进行基于特征的工艺规划,利用容斥原理确定了不同工艺执行顺序下的各加工工序的刀具路径,并生成各加工工序token M,实现对工件制造参数的集成。基于HOONet构建了工件机加工过程动态能耗模型,对工件加工过程的动态能耗行为进行了描述。该方法以工件加工特征的加工工序为能耗预测单元,累加特征加工工序的机加工能耗后得到该特征的机加工能耗,累加工件所有特征的机加工能耗后得到工件机加工能耗。通过改变特征字典和加工工序token M中的信息能快速获得不同设计参数和制造参数下的工件机加工能耗。以盘类工件及轴类工件为案例,对所提方法进行了验证,结果显示,方法预测准确性均高于93%。所提方法有助于产品高能效设计及制定清洁生产措施,减少能源消耗。

工件制造过程中除了电能消耗外,还存在切削液、刀具磨损、机床折旧等多种资源消耗,这些消耗也是工件加工成本的组成部分。在今后的研究中,可基于HOONet构建工件机加工过程资源动态消耗模型,描述工件加工过程中资源的动态消耗过程,让工件设计和制造者了解工件加工成本。此外,由于本文采用基于规则的特征识别方法识别车削工件中的特征,难以对具有复杂曲面的相交特征进行识别,在下一步研究工作中,将考虑针对具有复杂曲面的相交特征识别能力更强的特征识别方法,以提高所提方法的适用性。