F690海洋工程钢在大气中不同应力条件下的疲劳极限及裂纹扩展行为

2020-10-12郭孟雨胡正飞

王 琪,张 振,2,杨 阳,郭孟雨,胡正飞,高 珊

(1.南京工程学院材料科学与工程学院,南京 211167;2.江苏省先进结构材料与应用技术重点实验室,南京 211167;3.同济大学材料科学与工程学院,上海 201804;4.宝山钢铁股份有限公司研究院,上海 201900)

0 引 言

人口的快速增长和陆地油气资源的逐渐匮乏使得人们把开采油气资源的目光投向了海洋。海洋平台在资源开发中起着重要作用,而海洋工程高强钢作为海洋平台的关键结构材料也得到了广泛应用。制造海洋平台的传统高强钢主要包括D36和EH36钢,基体组织均为铁素体+珠光体,屈服强度一般在400 MPa以下[1-2]。近年来,世界海洋油气开发已开始向深海和极地进军,这对海洋平台用钢的综合性能提出了更高的要求;屈服强度达到690 MPa的海洋工程用高强钢逐渐投入使用[3-5]。海洋平台在服役过程中,不仅需要承受洋流和波浪冲击产生的载荷作用,还要承受设备在工作过程中产生的振动附加载荷作用,这些均会对其安全服役产生不利影响,导致材料在设计寿命范围内发生失效。

目前,关于海洋工程高强钢的疲劳失效行为已有一定研究。梁永梅等[6]研究了不同加载波形对D36钢腐蚀疲劳裂纹扩展速率的影响,结果表明不管有无阴极保护,方波加载下的疲劳裂纹扩展速率都大于三角波和正弦波加载下的,但在阳极极化条件下,方波加载对疲劳裂纹扩展的加速作用减弱;王恒等[7]研究了E690高强钢在不同环境下的腐蚀疲劳裂纹扩展行为,结果表明试验钢在空气和盐水中的疲劳裂纹扩展速率均随应力强度因子幅的增加而增大,且盐水腐蚀环境能加速裂纹初始扩展速率;ZHAO等[8]探讨了E690钢在模拟海水腐蚀环境中的疲劳裂纹萌生和扩展机制,得出在应力幅远低于材料屈服强度的条件下,腐蚀疲劳裂纹优先萌生于原奥氏体晶界;IGWWMEZIE等[9]对比研究了不同海工钢种的显微组织对疲劳裂纹扩展速率的影响,结果表明控轧控冷(TMCP)钢和调质钢比正火轧制(NR)钢具有更好的抗疲劳裂纹扩展性能。已有研究主要集中于材料在腐蚀环境下的疲劳失效行为上,针对其在高频振动下的失效行为研究较少,特别是关于应力幅和应力比对超高强钢疲劳性能和疲劳裂纹萌生扩展的影响研究。目前海洋开采环境日趋复杂,材料在不同服役环境和全寿命周期内的失效分析研究尤为重要。因此作者选取目前通过船级社认证的最高等级F690国产高强韧船板钢作为研究对象,对其进行高频疲劳试验和疲劳裂纹扩展速率试验,结合断口形貌分析,研究应力幅和应力比对F690钢疲劳性能和裂纹萌生、扩展的影响,旨在探索材料在不同载荷和应力比下的高频疲劳寿命以及失效断裂机制。这对于新型海洋工程材料的工程化应用具有重要意义,能为海洋工程材料设计与维护提供数据参考。

1 试样制备与试验方法

试验材料为国内某钢厂已经量产的F690钢板,厚度在200 mm,热处理工艺为895 ℃保温170 min,淬火至室温,再在650 ℃保温240 min回火,出炉后水冷至室温。试验钢的化学成分见表1,符合ASTM A517中高强度中厚板合金钢的成分要求;显微组织为板条状回火贝氏体,如图1所示;常温下屈服强度Rp0.2为782 MPa,抗拉强度Rm为813 MPa,断后伸长率A为20%,-60 ℃冲击吸收功AkV为176 J。

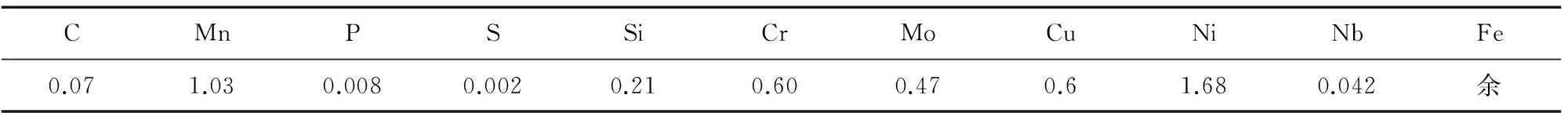

表1 F690钢的化学成分(质量分数)Table 1 Chemical composition of F690 steel (mass) %

图1 F690钢的显微组织Fig.1 Microstructure of F690 steel

根据GB/T 3075-2008,在试验钢板上切割出如图2所示的疲劳试样,使用Amsler HFP5100型高频疲劳试验机进行疲劳试验。疲劳试验在常温(20 ℃)、大气环境中进行,加载时采用总应力控制,波形为正弦波,加载频率为60300 Hz,应力比R分别为-1,0.1,0.2,0.3,应力幅分别为0.40Rp0.2,0.50Rp0.2,0.55Rp0.2,0.60Rp0.2,0.65Rp0.2,0.70Rp0.2,测试得到试样的应力-疲劳寿命(S-N)曲线,确定试样疲劳极限。由于材料疲劳具有起始加载效应,试验从相同的半循环拉伸开始。当最大载荷下降到循环稳定载荷的80%时,即视为试样失效,对应的循环次数即为该试样的失效循环次数。采用超声波清洗疲劳断口,在ZEISS MERLIN型扫描电子显微镜(SEM)上观察微观形貌,确定疲劳裂纹萌生位置和扩展方式。

图2 疲劳试样尺寸Fig.2 Size of fatigue specimen

图3 CT试样尺寸Fig.3 Size of CT specimen

2 试验结果与讨论

2.1 S-N曲线和疲劳极限

采用Basquin非线性模型对应力比为-1下的应力幅和失效循环次数进行拟合。非线性模型公式如下:

Sm1N=c

(1)

式(1)两边取对数,变换为

lgS=a1+blgN

(2)

式中:S为应力幅,MPa;N为循环次数,周次;a1,b,c,m1为常数。

拟合得到的S-N曲线见图4,常数a1,b,c,m1分别为3.09,0.08,1 038,12.5。由图3可以看出:在应力比为-1时,应力幅越低,试样的疲劳寿命越长。将107循环周次对应的应力幅定义为条件疲劳极限σ-1[11],则试样在应力比-1下的条件疲劳极限为313 MPa。

图4 应力比为-1下试样的S-N曲线Fig.4 S-N curve of specimens at stress ratio of -1

同理,计算得到应力比为0.1,0.2,0.3下试样的条件疲劳极限,分别为264,250,246 MPa。在拉拉疲劳状态下,随着应力比的增大,试样的条件疲劳极限减小,该现象与文献[12]中的结论一致,即应力比和疲劳极限呈负相关。当应力比增大时,倘若应力水平仍保持不变,即应力幅不变,则最大应力和最小应力增大,加载的平均应力亦增大,疲劳寿命缩短。故当应力比增大时,要使疲劳寿命保持不变,必须减小应力幅。

2.2 应力幅对疲劳断口形貌的影响

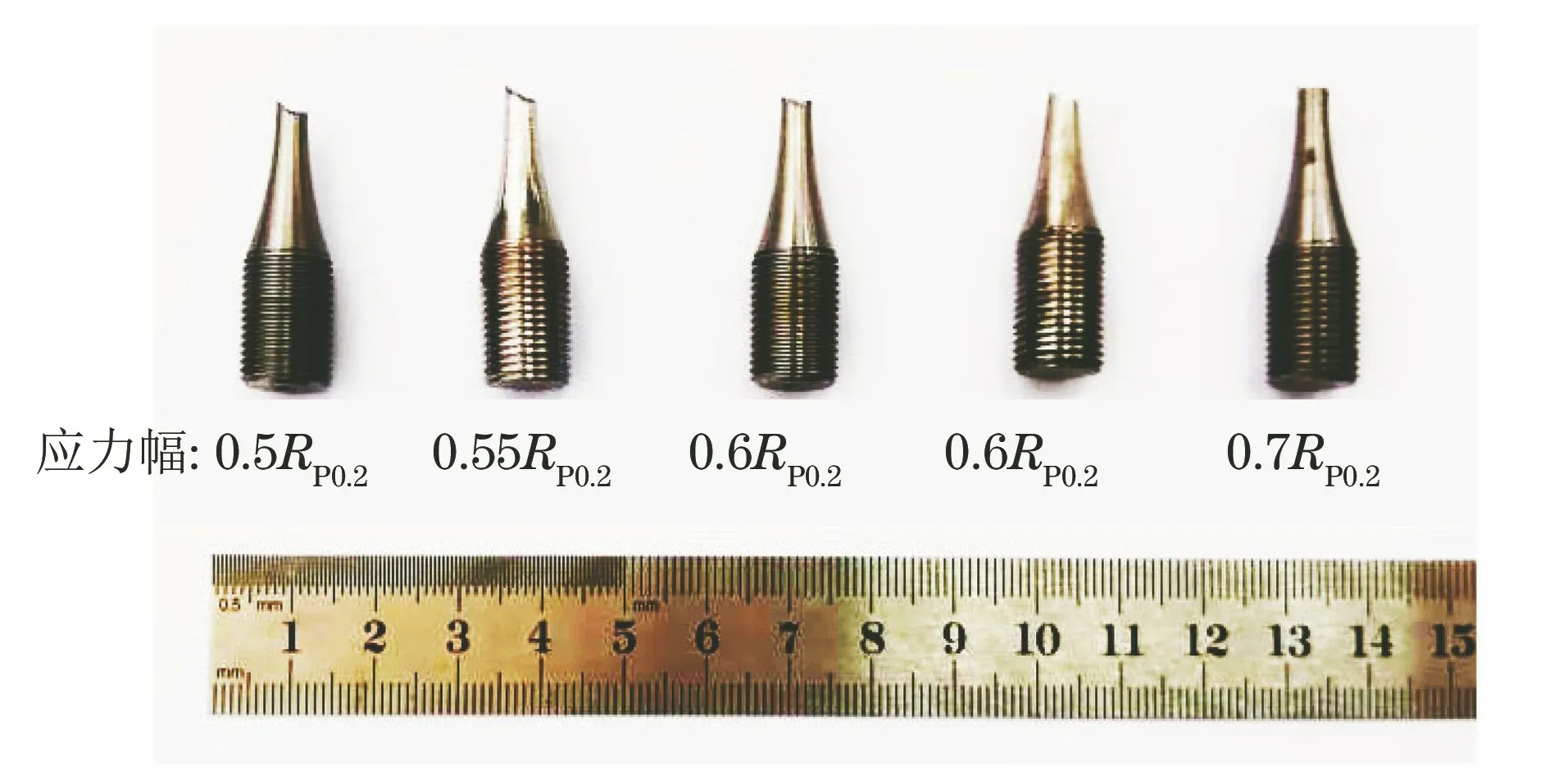

由图5可以看出:试样在应力比为-1条件下疲劳断裂后,除了出现与应力方向垂直的平齐断口外,也出现了倾斜角度为45°的与最大剪切应力面平行的剪切斜断口;随着应力幅的增加,疲劳断口逐渐变得平齐,当应力幅为0.7RP0.2时,断口几乎无斜度,表现为平断口。

图5 应力比-1、不同应力幅下试样疲劳断裂宏观形貌Fig.5 Macroscopic morphology of specimens after fatigue fracture at stress ratio of -1 and different stress amplitudes

由图6可以看出,在应力比-1、不同应力幅下疲劳断裂后,试样的疲劳断口均由疲劳裂纹源(圆圈所示)、疲劳裂纹扩展区和瞬断区3部分组成,图中箭头表示裂纹扩展方向。裂纹源均靠近试样表面,这可能是因为表面附近缺陷较多,易导致应力集中而造成的[13]。裂纹扩展区占据疲劳断口的大部分面积,由于在循环加载过程中,裂纹不断张开闭合,相互摩擦,因此该区域断口较为光滑、平整,且存在比较明显的与裂纹扩展方向平行的放射条纹线,即撕裂棱,表明试样断裂方式为穿晶断裂[14]。瞬断区呈现颗粒状,表面粗糙度较大。随着应力幅的增加,疲劳裂纹扩展区的面积减小,这是因为在较高载荷下,裂纹扩展较短距离其应力强度因子就会超过临界值,裂纹发生失稳扩展导致断裂[15]。此外,当应力幅增至0.7RP0.2时,断口上存在多个裂纹源,形成了棘轮花样,这是由于在较大应力作用下,试样表层形成多个滑移带所致。此时疲劳裂纹虽不完全在同一个平面上,但由于多个表面裂纹同时向内部扩展,导致瞬断区小而分散,从宏观上表现为平断口特征[16]。由于裂纹源较多,各自产生的裂纹串联在一起形成主裂纹,加快了疲劳裂纹的扩展[17]。

图6 应力比-1、不同应力幅下试样疲劳断口整体形貌Fig.6 Overall morphology of fatigue fracture of specimens at stress ratio of -1 and different stress amplitudes

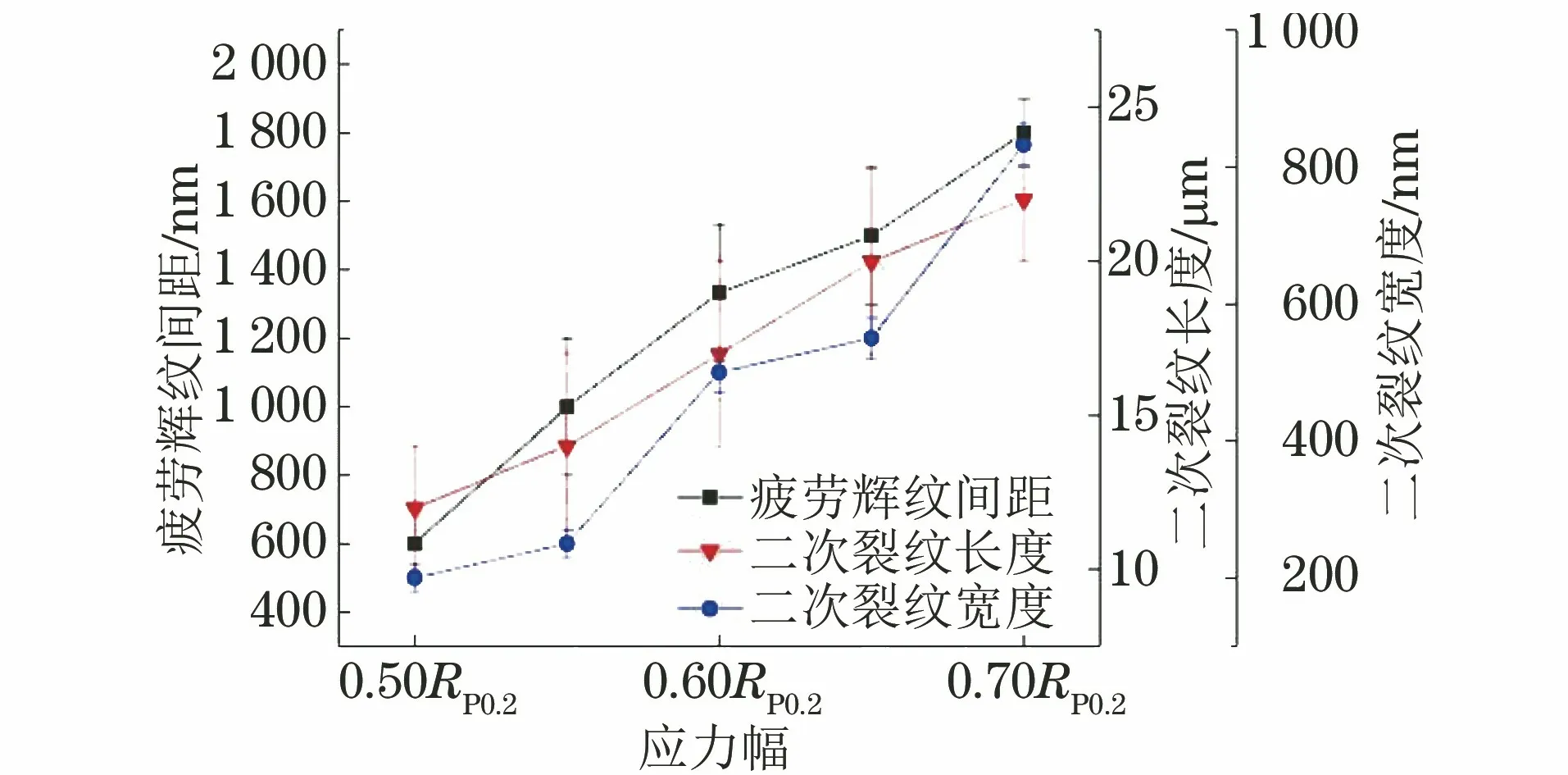

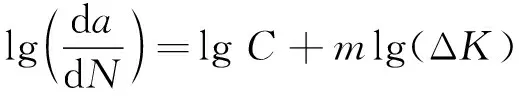

由图7和图8可以看出:在应力比为-1条件下,不同应力幅下试样的裂纹扩展区均存在大量疲劳辉纹与二次裂纹。二次裂纹沿疲劳辉纹扩展,且与主裂纹扩展方向垂直,其长度和宽度随应力幅的增大而增大。裂纹的扩展由二次裂纹起裂后局部应力得到松弛而引起[18]。疲劳辉纹分布在不同高度的平面上,与裂纹扩展方向垂直,其间距随应力幅增大而增大,说明裂纹扩展速率随应力幅的增加而增大[19]。

图7 不同应力幅下试样疲劳断口裂纹扩展区微观形貌Fig.7 Micromorphology of crack growth zone on fatigue fracture of specimens at different stress amplitudes

图8 试样裂纹扩展区疲劳辉纹间距、二次裂纹长度和宽度随应力幅的变化曲线Fig.8 Curves of fatigue striation spacing, secondary crack length and width in crack growth zone vs stress amplitude of specimens

2.3 应力比对疲劳裂纹扩展速率的影响

由图9可以看出,应力比越大,达到相同疲劳裂纹长度时的循环次数越少,即疲劳裂纹扩展速率越大。

图9 不同应力比下试样的疲劳裂纹扩展长度随循环次数的变化曲线Fig.9 Fatigue crack growth length vs cycle number curves of specimens at different stress ratios

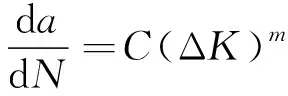

由图10可以看出,F690钢在空气中的疲劳裂纹扩展速率数据点大多分布于Paris区(疲劳裂纹扩展区),即满足Paris公式:

图10 不同应力比下试样的da/dN-ΔK关系Fig.10 da/dN-ΔK diagram of specimens under different stress ratios

(3)

对式(3)两边取对数,可得

(4)

式中:a为裂纹扩展长度;N为循环次数;ΔK为应力强度因子范围,反映裂纹扩展驱动力;C,m为材料常数,与组织结构、加载频率和应力比等因素有关。

采用式(4)对疲劳裂纹扩展数据进行拟合,得到的材料常数见表2。可见,随着应力比的增大,C和m逐渐增大。

表2 Paris公式拟合出的疲劳裂纹扩展材料常数Table 2 Material constant for fatigue crack growth fitted by Paris equation

由图10还可以看出,应力比越小,da/dN曲线越向高ΔK方向移动,这是由于应力比可以显著影响裂纹从近门槛值裂纹扩展区域发展到稳定扩展区域的应力强度因子以及发生失稳断裂的应力强度因子。应力比越大,由近门槛值区进入裂纹稳定扩展区域的应力强度因子范围越小[20]。当应力比分别为0.1,0.2,0.3时,疲劳裂纹扩展门槛值ΔKth分别约为27.5,27.0,26.5 MPa·m1/2,即疲劳裂纹扩展门槛值随着应力比的增大而减小。在裂纹扩展前期,即门槛值左侧,随着应力比的增大,疲劳裂纹扩展速率升高,且R=0.1时裂纹扩展速率数据的分散性较大。在疲劳裂纹扩展初期,高应力比下的最大应力强度因子Kmax引起裂纹尖端塑性区尺寸的增大,导致裂纹前端微裂纹形核的数量和概率明显增加,疲劳裂纹扩展抗力降低。不同应力比下裂纹扩展的驱动力(ΔK)相等,使得循环塑性区尺寸相同,所以Kmax导致的材料单调损伤是高应力比下裂纹扩展速率加快的原因之一,即单调塑性区尺寸越大,裂纹扩展速率越快。随着应力比的增大,近门槛值附近数据点分散性降低,这是由于应力比对材料疲劳裂纹扩展速率的影响在一定程度上是由裂纹闭合引起的,裂纹闭合现象在近门槛值附近尤为明显。在疲劳裂纹扩展中后期,曲线较平滑(数据点的分布较集中),且随着应力比的增大,疲劳裂纹扩展速率增大,说明应力比的影响较大。

2.4 应力比对疲劳裂纹扩展区形貌的影响

由图11可以看出,不同应力比下疲劳裂纹稳定扩展区均存在明显的放射条纹,这是裂纹在不同高度应力平面上延伸所形成的疲劳辉纹,同时沿疲劳辉纹排列方向可以观察到大量二次裂纹。二次裂纹通常在组织缺陷处产生,与疲劳辉纹平行,但疲劳辉纹的深度远小于二次裂纹向基体内扩展的深度[21]。

图11 不同应力比下疲劳断裂后试样裂纹稳定扩展区的微观形貌Fig.11 Micromorphology of crack stable growth zone of specimens after fatigue fracture at different stress ratios

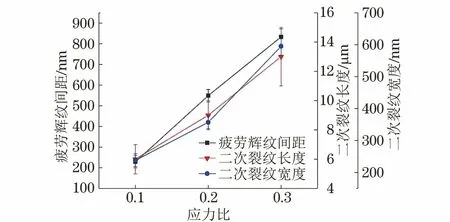

由图12可以看出,随应力比增大,疲劳裂纹稳定扩展区的二次裂纹长度和宽度增大。这是因为高应力比下高Kmax加剧了裂纹尖端塑性区内损伤的积累,促进了二次裂纹的萌生和扩展。基于上述研究结果,推测F690钢中疲劳裂纹的萌生和扩展行为如图13所示。疲劳裂纹萌生于F690钢表面的驻留滑移带附近,此时裂纹扩展十分缓慢,其扩展速率受最大切应力控制;随着应力比的增大,裂纹尖端塑性区尺寸变大,裂纹前端微裂纹形核的数量和概率增加。在稳定扩展阶段,疲劳裂纹以条带机制扩展,主要受最大拉应力控制,应力比的增大促进了二次裂纹沿条带的萌生和扩展。在断口瞬断区可以观察到大量的韧窝和破碎粒子,类似于静载拉伸断裂形貌,裂纹快速失稳扩展引发F690钢的断裂失效。

图12 试样疲劳裂纹稳定扩展区疲劳辉纹间距、二次裂纹长度和宽度随应力比的变化曲线Fig.12 Curves of fatigue striation spacing, secondary crack length and width in fatigue crack stable growth zone vs stress ratio of specimens

图13 F690钢中疲劳裂纹萌生和扩展示意Fig.13 Diagram of fatigue crack initiation and growth in F690 steel

3 结 论

(1) F690钢在应力比为-1,0.1,0.2,0.3时的条件疲劳极限分别约为313,264,250,246 MPa,条件疲劳极限随应力比的增大而减小。

(2) F690钢在大气中的疲劳裂纹以条带机制扩展,断裂方式为穿晶断裂;随着应力幅的增大,疲劳辉纹间距以及二次裂纹的长度和宽度均增加,疲劳裂纹扩展速率增大。

(3) 在同一应力强度因子变化范围下,F690钢的疲劳裂纹扩展速率随应力比的增大而增大,尤其是在近门槛值附近,裂纹扩展速率受应力比的影响尤为明显,这是平均应力增大和裂纹闭合效应造成的;在裂纹扩展中后期,应力比对裂纹扩展速率影响较大;疲劳裂纹扩展门槛值随着应力比的增大而减小。