橡胶密封材料老化研究进展

2020-10-12刘璇,杨睿

刘 璇,杨 睿

(清华大学化学工程系,北京 100084)

0 引 言

橡胶由于具有优异的弹性,常作为密封材料使用,如制作垫片、O形圈、皮碗、油封、活门等[1-3]。橡胶密封材料广泛应用于汽车、工程机械、电子设备、家居用品等领域,起到阻隔、防止泄漏和异物进入系统的重要作用[4-5]。橡胶的品种繁多,用作密封材料的包括天然橡胶(NR)、氟橡胶(FKM)、硅橡胶(VMQ)、氟硅橡胶(FVMQ)、三元乙丙橡胶(EPDM)、氯丁橡胶(CR)、丁腈橡胶(NBR)和氢化丁腈橡胶(HNBR)等[6]。各种橡胶的结构不同,相应地性能优势也有所不同。例如:NR的柔性、耐挠曲和隔振性能优异[7-8];FKM具有良好的阻燃性、抗氧化性和耐溶剂性[9-10];VMQ具有良好的耐热性和压缩回弹性[11-12];EPDM的电绝缘性和耐候性突出[13-14];NBR具有良好的气密性、耐磨性、耐油性和较高的性价比[15-17];HNBR是NBR选择加氢的产物,具有比NBR更优异的耐高温、耐氧化、耐化学品等性能,但价格较NBR更为昂贵[18-19]。

根据使用需求,橡胶密封材料可能长期暴露于油、空气、热、氧、水甚至化学试剂等环境中,逐渐发生老化,性能不断恶化,最终发生密封失效[20],造成事故和难以挽回的损失。例如1986年美国挑战者号航天飞机升空后解体,导致7名宇航员全部罹难的事故,即源于火箭助推器一个密封圈的失效。因此,研究橡胶密封材料的老化机理、失效机制和寿命预测具有非常重要的意义。橡胶老化与分子链结构密切相关。分子链中含有C=C双键的橡胶,如NR、CR和NBR等更容易受到氧和臭氧的攻击[21]。在恶劣环境下,即使是分子链中不含C=C双键的橡胶,如FKM、VMQ和EPDM等也会发生反应而失效[22-26]。

作者对橡胶密封材料的老化研究进展进行了综述。以应用较广的丁腈橡胶为例,介绍了橡胶密封材料的老化行为和老化机理,以及应力和介质对老化行为影响的研究,总结了老化评价指标和预测方法以及老化检测技术,并指出了橡胶密封材料老化研究中仍然存在的问题。

1 老化行为和老化机理

橡胶密封材料在实际使用时,都是被装配在部件中的,一般情况下不会直接暴露在外部环境中,所以受到阳光、臭氧、湿度变化和微生物等外部环境因素的影响较小,其性能变化主要与热、氧、应力、介质和接触的金属材料有关。热和空气是橡胶密封材料最常接触到的导致老化的环境因素[27]。橡胶热氧老化的实质是橡胶分子链的交联或断裂(简称断链)。如果以断链为主,则表现为变软、发黏,如NR;如果是分子链先断裂,然后新的交联反应占优,则表面变硬、发脆、产生裂纹,如EPDM、NBR、HNBR等。橡胶的老化多为自动催化氧化机理,具体到不同种类的橡胶,发生的反应也不同。

以NBR为例,其丁二烯单元中含有一个不饱和双键,热氧老化过程以氧化交联为主。ZHAO等[28-29]对NBR在60,80,100,125 ℃下热氧老化过程中结构和性能的变化进行了综合考察,结果如图1所示,图中:I-CH/I-CN、I-OH/I-CN、I-C=O/I-CN、I-C=C/I-CN分别为傅里叶红外光谱法测定的-CH、-OH、-C=O和-C=C官能团的相对强度;交联密度采用低维核磁共振方法测定,无量纲。在老化前期导致NBR弹性丧失的主要原因在于交联反应的发生,老化后期断链反应逐渐占优,结构和性能指标突变。交联和断链反应的竞争导致橡胶的弛豫行为发生变化,在热空气条件下老化后期出现应力回升的现象[30]。NBR热氧老化时主要发生交联反应,且随着交联密度的增大,拉伸强度呈先增大后减小的趋势[31-33]。与NBR相似,HNBR的热氧老化过程同样由交联反应主导。随着老化的持续进行,橡胶的硬度上升,弹性下降,逐渐丧失密封性能[34-36]。

图1 NBR热老化过程中化学结构和力学性能的时温叠加曲线[28]Fig.1 Time-temperature superposition graphs of mechanical properties (a) and chemical structures (b) of NBR during thermal aging[28]

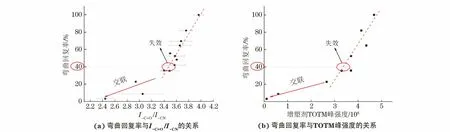

除了本体变化以外,老化过程中橡胶内各种添加剂的变化也得到了研究者的重视。YANG等[37]和LIU[38-39]采用裂解-气相色谱/质谱(Py-GC/MS)跟踪NBR和HNBR中抗氧剂和增塑剂的含量随老化时间的变化,并将添加剂含量与结构、性能指标进行对应。研究结果表明:当抗氧剂含量下降到一定程度之后,NBR的氧化程度和交联密度迅速增大,同时弯曲回复率迅速减小;而在此之前,橡胶的结构、性能指标并无明显变化,说明抗氧剂对橡胶起到了显著的保护作用。在HNBR中,增塑剂的作用更为显著,如图2所示,图中TOTM为偏苯三甲酸三异辛酯。将丧失弹性的橡胶在模拟增塑剂的小分子酯中浸泡后,弹性甚至可以部分恢复。张凯等[40]对NBR-18进行热空气老化,发现橡胶在老化中后期力学性能下降除了与交联密度增加有关外,也与橡胶内部的增塑剂癸二酸二丁酯向表面的扩散和挥发有关。添加剂在NBR和HNBR中的不同作用提示了2种可能的失效方法,即化学反应失效和物理失效。化学反应失效发生时,分子链发生明显的氧化交联反应,交联网络固化失去弹性;物理失效发生时,分子链未发生化学反应,仅仅是由于增塑剂损失导致分子链活动能力下降而丧失弹性。在设定的老化温度下,如果增塑剂更容易迁移损失,则物理失效占主导;如果抗氧剂更易损失,则氧化交联反应更易发生,化学反应失效占主导。

图2 HNBR热氧化过程中弯曲回复率与I-C=O/I-CN和增塑剂TOTM峰强度的关系[39]Fig.2 Relationship between recovery from bending and I-C=O/I-CN(a) and peak intensity of plasticizer TOTM (b) of HNBR during thermo-oxidation aging[39]

橡胶的热氧稳定性还受到分子链结构、硫化体系及硫化工艺、添加剂和填料的影响。例如,丙烯腈含量高的NBR稳定性更好[41],饱和度高的HNBR稳定性更好[42],过氧化物/硫磺复合硫化胶的耐老化性能好于硫磺硫化胶的,白炭黑的防护作用优于炭黑的[43]。加入抗氧剂是稳定橡胶的基本方法[44],抗氧剂并用和改性能获得更优的保护效果,例如抗氧剂RD和MB并用有助于HNBR在老化过程中拉伸强度的保持[45];在4-对氨基二苯胺中插层磷酸锆后混入NBR,能有效抑制橡胶分子链交联反应的发生[46]。碳系填料如炭黑和石墨烯等除了具有补强效果外,还能提高橡胶的热氧稳定性[47-49],层状双氢氧化物(LDH)也有类似的作用[50]。

2 应力和介质对老化的影响

橡胶密封材料使用时常处于受力状态,并与润滑油等介质接触,因此其老化过程还要考虑应力和介质的影响。

施加应力时,橡胶分子链受到约束发生取向,分子链的反应活化能降低,老化进程加快[51]。外加应力与升温对HNBR的热氧老化具有对等的加速作用[52]。研究表明,应力并未改变NBR的老化机理,橡胶在老化过程中发生的主导反应仍然是分子链的交联[53-55]。LOU等[56]和LU等[57]发现用平板压缩HNBR时,压应力对橡胶的老化过程影响甚微;KÖMMLING等[58-59]发现平板压缩甚至减缓了HNBR老化和扩散控制氧化(DLO)的发生。这一反常现象可以用平板的阻隔作用进行解释:平板阻止氧气与橡胶接触,同时抑制橡胶中的添加剂向外扩散损失,客观上对橡胶起到了保护作用。

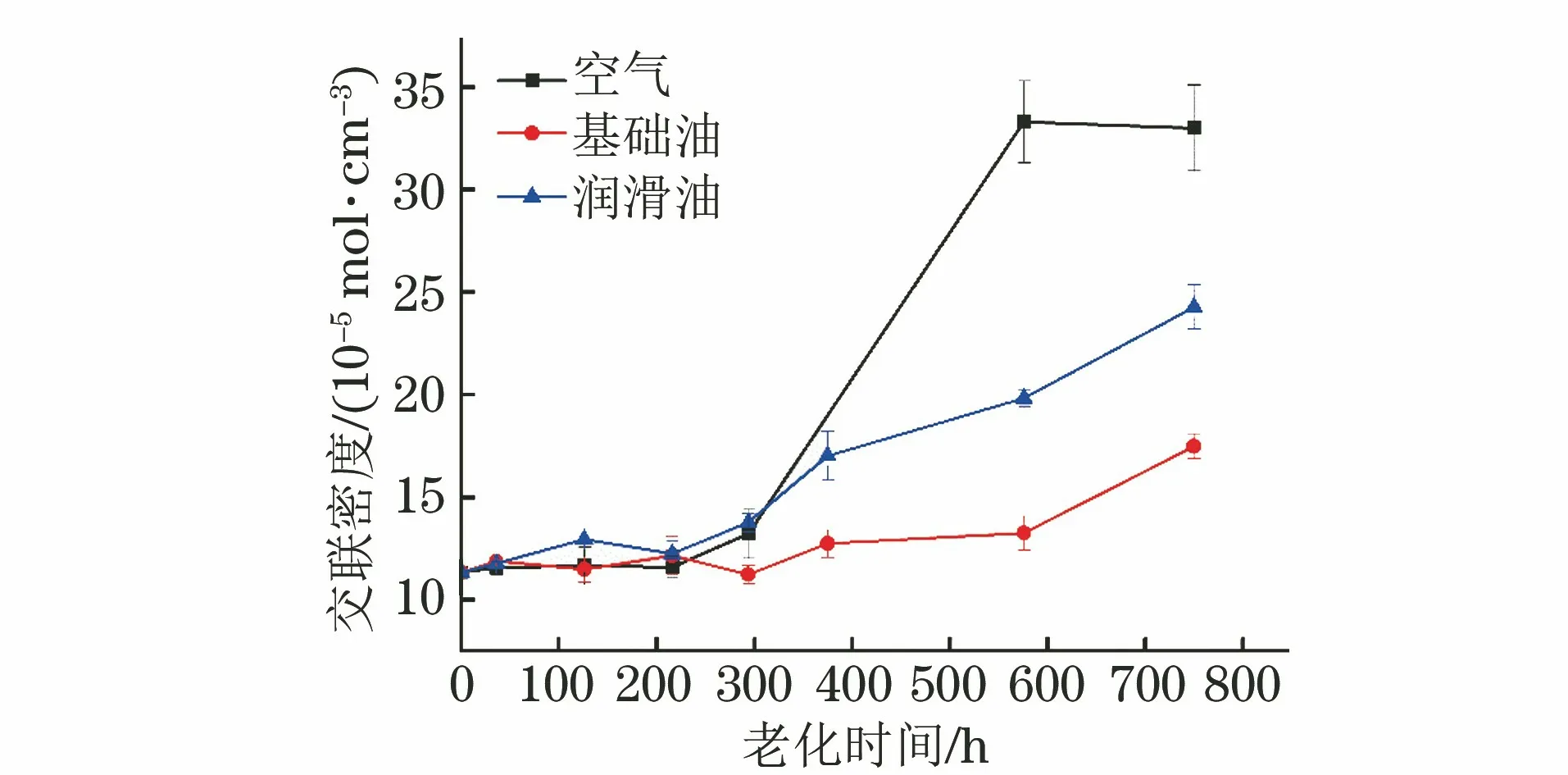

介质老化研究的常用方法是将橡胶浸泡在介质中,给予热和空气条件,然后与无介质浸泡的热空气老化进行对照[60-61]。油介质的影响包括几个方面:油的溶胀作用会导致橡胶体积、硬度、强度、延伸率和质量发生变化,甚至发生溶解,造成系统泄漏;橡胶中的油溶性添加剂会被油介质萃取出来,降低橡胶的稳定性;油中的极压添加剂含有许多会劣化橡胶性能的化合物。因此,一般在有油介质存在的条件下,橡胶会受到油溶胀和氧化交联的共同作用,稳定性和寿命都会下降。LOU等[62-63]研究了NBR在液压油中的加速老化行为,在70 ℃和90 ℃老化过程中以及110 ℃老化前期交联反应占主导,液压油浸泡时橡胶的氧化层增厚,表面空洞和裂纹较无液压油浸泡时增多。罗云宝等[64]将NBR浸泡在液压油中进行自然老化,发现液压油浸泡条件下橡胶的老化程度比无浸泡自然老化条件下的低。LIU等[65]区分了商品润滑油和基础油对NBR热氧老化的作用机理,热氧老化过程中NBR交联密度的变化如图3所示(交联密度采用溶胀法测定)。基础油的阻隔作用和耗氧作用减缓了橡胶的氧化交联反应,对橡胶具有保护效果;商品润滑油将NBR中的抗氧剂抽提出来,同时油中所含添加剂向橡胶中渗透,加速了橡胶的老化。AKHLAGHI等[66]发现生物柴油使得NBR中的炭黑颗粒与橡胶基体之间产生液泡,破坏了二者界面,橡胶变脆,同时ZnO逐渐溶解产生Zn2+,加速了NBR中腈基的水解。硫化加速剂和腈基含量对NBR的耐溶剂老化性能具有重要影响;高含量硫化加速剂TMTD和高腈基含量能有效提高NBR的耐溶剂老化性能[67-68]。纳米黏土的存在有利于提高HNBR在润滑油中的稳定性[69]。润滑油虽然能够降低HNBR表面的摩擦因数,但也会使其表面变软,磨损量反而增大,耐磨性能下降[70]。在110 ℃和130 ℃高温盐酸环境中,HNBR发生的老化反应主要是腈基水解形成酰胺基;在150 ℃和170 ℃下酰胺基转化为羧基,产生大量NH3气体,形成孔洞,使得橡胶性能严重恶化[71]。可见,强酸介质对橡胶的腐蚀作用比油介质更为显著。

图3 NBR在不同介质中热氧老化时交联密度的变化[65]Fig.3 Change of crosslinking density of NBR during thermo-oxidizing in different media[65]

应力和介质环境接近于橡胶密封材料的实际使用环境。郑亮[72]用高压和原油模拟石油勘探开发时的井下环境,高压下原油的溶胀作用和抽提作用导致NBR性能下降。压应力和液压油同时存在时的影响较为复杂:压应力导致分子链段发生取向,加速断链反应,但对液压油的渗入有阻碍作用;液压油隔绝空气与橡胶的接触,降低氧化速率,但与橡胶存在物质交换[73-74]。LOU等[75-77]将HNBR压缩在平板之间,再浸泡到液压油中进行热氧老化,通过比较自由/压缩状态和是否浸泡液压油4种组合条件下O形圈的老化过程,综合分析了应力和介质的作用。结果表明,压缩促进分子链断裂,液压油加速橡胶氧化,但平板的阻隔作用在一定程度上补偿了液压油的破坏作用。刘晓等[78]、薛磊等[79]和CONG等[80-81]还分别研究了海水和H2S与高压条件同时存在时NBR的热氧老化过程:高压海水浸泡导致橡胶的压缩生热量和压缩永久变形量降低,阻尼性能恶化;高压H2S环境显著加速橡胶分子链的交联反应,生成S-C=N交联结构,橡胶明显变硬、变脆。

动态摩擦是橡胶密封材料应用于轴承时的主要工况,此时必须考虑其摩擦磨损性能。橡胶的摩擦因数受液体、黏接和形变的共同影响。黏接是分子水平的连接和破坏,随弹性模量的下降而减小,是黏弹性的函数。橡胶的滞后摩擦是耗能过程,伴随内部阻尼,但随弹性模量的下降而增大。磨损是局部破坏,是交联网络分解成小分子的结果。如果是尖锐表面,磨损导致拉伸破坏;如果是钝表面,则导致疲劳破坏。摩擦和润滑介质加速橡胶中添加剂的损失、橡胶的硬化和弹性丧失,并使得摩擦因数上升;如果润滑介质中含有颗粒物质,会进一步破坏密封,导致泄漏[82-83]。不同的润滑介质对橡胶的摩擦磨损性能影响不同,酯类基础油对NBR力学性能的劣化比矿物油和聚烯烃合成油的更为严重[84]。

3 寿命评价指标和预测方法

对于橡胶密封材料来说,密封性能的丧失是由于接触压力减小导致的。老化产生的化学应力松弛、压缩永久变形以及自动收缩均会导致接触压力减小。一般以断裂伸长率[85-90]和压缩永久变形量[91-97]作为寿命评价指标,以性能下降50%或70%作为临界指标,也有使用拉伸强度进行寿命预测的例子[98]。吉连忠等[99]和QIAN等[100]同时使用断裂伸长率和压缩永久变形量对NBR进行寿命预测,发现不同评价指标得到的使用寿命差异显著。事实上,这些评价指标在很多实际应用工况下并不适用。例如在静密封条件下,由于存在橡胶与金属间的黏附力,只要不拆卸,即使橡胶的性能已经发生相当大的变化,仍能保持良好的密封性能[101];在动密封条件下情况更加复杂。橡胶密封材料的寿命评价指标有待进一步优化。

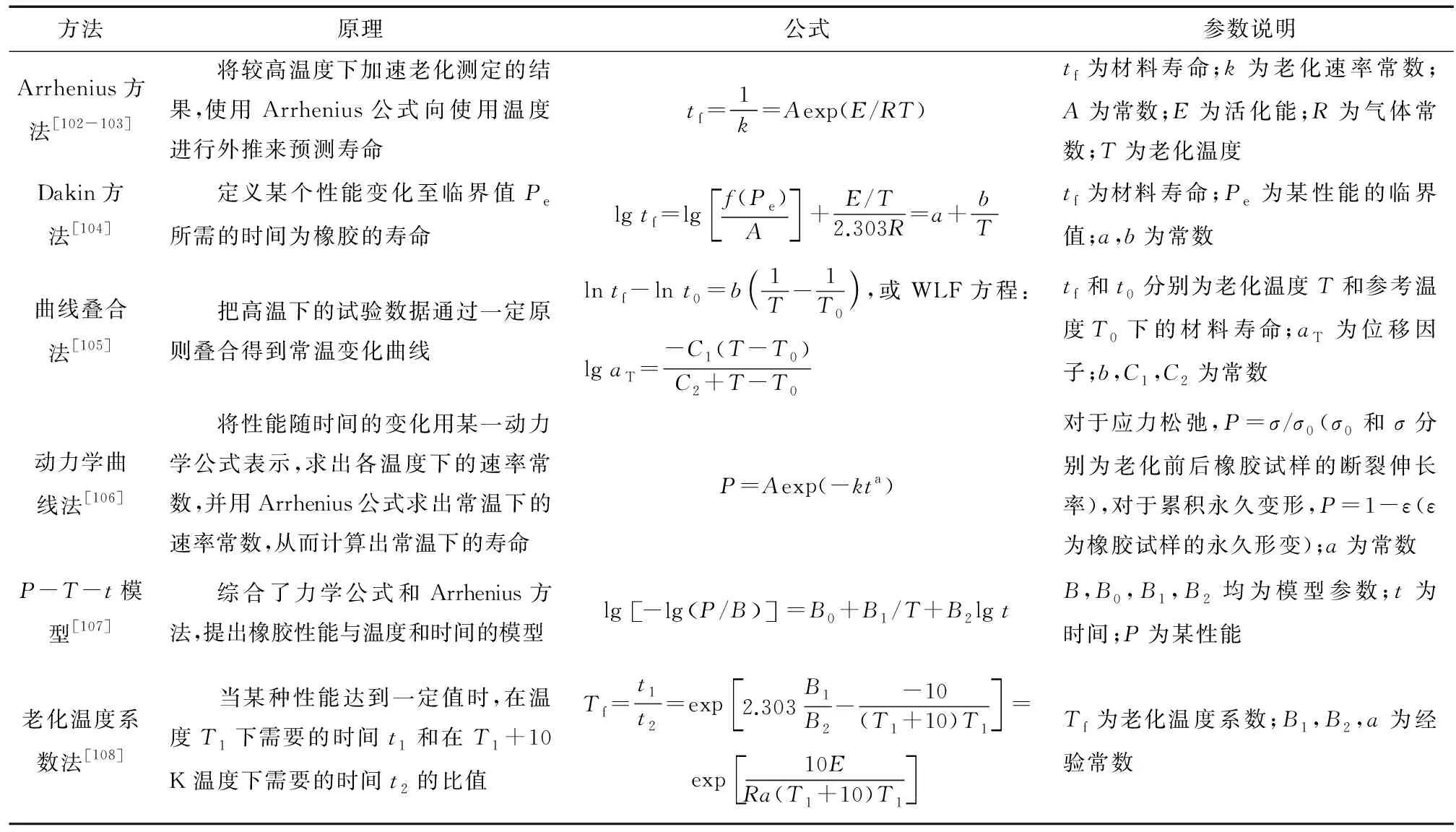

橡胶密封材料的寿命评价通常采用加速热氧老化试验进行,老化温度不应过高,以免改变机理,造成与实际情况的偏差。常用的寿命预测方法包括Arrhenius方法、Dakin方法、曲线叠合法和动力学曲线法等,如表1所示。

表1 常用的橡胶密封材料寿命预测方法Table 1 Typical lifetime prediction methods for rubber sealing materials

采用Arrhenius方法进行寿命预测,要求在所考察的温度范围内导致降解的机理不发生变化。事实上,该方法的一个固有缺陷是各种化学反应之间的竞争,以及氧化反应和扩散控制之间的竞争经常使得活化能具有温度依赖性。在大多数条件下,所得到的总的老化速率和温度的关系还是符合Arrhenius公式的,加速老化试验结果与自然老化结果是相吻合的[109-110]。也有研究表明了非Arrhenius行为的存在[111-112],原因包括:在研究涉及的温度范围内老化机理发生了变化,例如物理松弛、热氧化降解/交联、油介质的影响和水解等,如果占主导的机理发生变化,就可能出现对Arrhenius行为的偏离;DLO行为的影响;复杂的抗氧化行为,包括抗氧剂溶解性能的改变或迁移等。

Dakin方法要求每一加速老化温度下的变化都要达到临界值,因此试验周期较长。

通过NR、NBR和CR等硫化胶3 a内自然贮存的试验数据,可得到动力学曲线法的模型参数,并预测30 a内的性能变化,预测结果与自然老化数据的吻合度较好[113-114]。

对丁腈橡胶在60100 ℃,不同介质(空气、润滑油、液压油)中进行加速热老化试验,利用试验数据得到P-T-t模型参数,建立模型并计算自然老化下的性能变化。结果发现橡胶的松弛过程非常缓慢,预计使用上百年后应力仅下降30%40%,预测结果与30 a的室内自然老化结果相吻合[115]。

目前,橡胶制品的贮存寿命研究大多还是通过在热烘箱内加速老化,并外推到参考或等效温度来进行的。大量试验结果证明,对于NBR、NR和SBR垫片、皮碗、密封圈等制品,加速老化试验结果与自然老化结果相吻合[105-115]。但是,也有一些橡胶制品的加速老化预测结果与自然贮存结果差异较大[109],原因包括:(1) 老化机理不同。烘箱加速老化反映的主要是热老化性能,而硅橡胶和聚氨酯橡胶易水解,湿度的影响更大,因此预测的累积永久变形量下降缓慢,而实际变化很大。(2) 物理松弛的影响。氟橡胶在常温下的物理松弛非常缓慢,使得加速老化预测的应力松弛与自然老化结果差异较大。(3) 油介质的溶胀。密封制品的累积永久变形量受老化和油溶胀两方面共同影响。加速老化温度高,橡胶制品很快达到溶胀平衡,老化引起的变化占主导;而室温下老化慢,溶胀引起的尺寸变化占主导。因此,准确判定实际使用条件下橡胶密封材料的寿命仍然是老化研究领域的挑战性课题。

4 老化表征方法

在橡胶老化过程中,会发生各种各样的物理化学变化。因此,结构和性能的各种表征方法都可以用于橡胶老化的表征[116]。每种方法反映出某一侧面的变化信息,需要综合分析才能了解老化过程的全貌。常用的表征方法包括力学性能测定、化学结构分析、交联密度测定、表面形貌观测。

力学性能测试方法在工程上最为常用,包括拉伸强度、扯断伸长率、应力松弛、累积永久变形、定伸应力等。然而,对于异形橡胶密封件而言,相应材料标准试样的力学性能并不能反映其实际老化状态。NBR异形密封件在80,100,125 ℃热油和应力作用下的研究结果表明,密封件各个部位的老化状态存在差异,这就要求研究者将实际使用制件老化状态的不均匀性纳入考虑范围。

硫化胶的不溶不熔特性给化学结构分析制样带来一定困难,通常很难测定常规的红外透射谱,需要采用衰减全反射红外光谱(ATR-FTIR)方法进行橡胶表面红外光谱测定[117]。对于有一定厚度的橡胶样品,其老化程度在纵深方向是不均匀的,可以采用红外显微镜配合超薄切片或ATR物镜测定化学组成的空间分布。

在橡胶老化过程中,如果主要发生交联反应,则表现为小分子和悬垂链端含量的减少;如果主要发生断链反应,则小分子和悬垂链端的含量增加。这些变化会使核磁共振(NMR)氢谱的自旋-晶格弛豫谱和自旋-自旋弛豫谱发生显著变化。KUHN等[118]建立了采用NMR测定橡胶交联密度的方法;GARBARCZYK等[119]采用NMR测定老化前后NBR的弛豫谱,发现老化使得横向弛豫时间明显缩短,表明了NBR老化的交联本质。除了总交联密度外,交联结构、单硫键、双硫键及多硫键的比例及形成的结构对性能都有影响。橡胶的交联结构可以使用化学探测剂进行研究[120]。化学探测剂能均匀渗入交联网络并与特定的网络结构以可控的速率发生反应,如甲基碘化物能劈裂NBR中的单硫键,但不影响C-C键;丙烷-2-硫醇和哌啶在甲苯溶液中处理NBR,基本只劈裂多硫键。

表面形貌常用电子显微镜进行观察。原子力显微镜(AFM)不仅能观察橡胶表面的形貌变化,通过相位模式还可以研究表面的模量变化及其空间分布。RAJEEV等[121]使用AFM研究了三聚氰胺短纤维填充NBR时纤维和橡胶基体之间的界面,发现70 ℃老化48 h后的界面结合力增强,橡胶的拉伸强度和模量都有所提高。

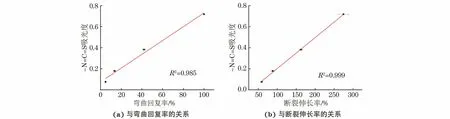

开发在接近使用温度的较低温度下的高灵敏度老化检测技术有助于规避寿命预测外推时机理变化带来的风险。该类检测技术应具有以下特点:足够灵敏,能在接近环境温度下快速测定材料的早期降解;能测定与主要老化机理密切相关的性能;测定的性能在降解的早期和后期可以相互关联。典型高灵敏度老化检测技术包括耗氧法和红外光谱原位测定法。耗氧法由WISE等[122]开发,研究结果表明NBR在23~96 ℃之间的耗氧量与位移因子有很好的线性关系,且耗氧量与断裂伸长率对应良好,得到的活化能也一致。LIU等[123]开发了基于红外光谱原位测定的老化评价方法,用红外光谱实时监测NBR在热氧老化过程中添加剂的逸出情况,并建立了添加剂含量(以添加剂-N=C=S基团的吸光度表征)与橡胶弯曲回复率和断裂伸长率的关系,如图4所示。根据添加剂含量和力学性能的线性关系可以在30 min内快速判定橡胶的老化状态,有望实现对橡胶密封材料使用寿命的快速准确判定。

图4 添加剂-N=C=S基团吸光度与弯曲回复率和断裂伸长率的关系[123]Fig.4 Relationship between absorbance of -N=C=S group of additive and recovery from bending (a) and elongation at break (b)[123]

5 结束语

橡胶密封材料经常发生热氧老化,在此过程中会发生添加剂的迁移、橡胶分子的氧化和进一步交联等变化,导致弹性和密封性能的下降。热氧老化过程受到应力和润滑油等介质的影响。橡胶密封材料的寿命评价大多基于材料的力学性能衰减行为,因此多采用Arrhenius方程、时温等效叠加原理、老化动力学方程等进行寿命预测。老化过程中的物理化学变化可通过多种手段进行表征,包括力学性能测定、化学结构分析、交联密度测定、表面形貌观测等,高灵敏度老化检测新技术也在开发中。

虽然橡胶密封材料的老化研究已经有60多a的历史,但仍然存在一些未解决的问题,有待进一步研究。例如,老化研究的实例非常多,但对共性规律和老化机理的研究不够。橡胶密封材料组成复杂,填料、添加剂等组分对橡胶基体老化机理的影响缺乏系统研究。加速老化过程多在热氧条件下进行,无法反映具有不同老化机理的橡胶密封材料的实际老化行为,且湿度、应力和介质综合作用下的加速老化试验结果可能与单纯热氧老化结果不同。寿命预测多采用力学性能作为评价指标,且大多采用不受力状态下加速老化后的标准试样进行力学性能测定,这与实际受力工装件的力学性能变化可能存在差异。橡胶密封材料的加速老化试验方法和寿命预测标准较为陈旧。影响橡胶密封材料老化研究的另一个问题是加工过程的粗放导致产品的组成和性能的离散性大,使得老化过程中的性能变化规律性差,寿命预测方差大。这些问题一方面导致橡胶密封材料寿命预测不准确,使得维护成本增加,或造成安全隐患;另一方面也使得长寿命新材料的研制多从经验出发,缺乏理论指导。

因此,未来橡胶密封材料的老化研究可以重点关注以下几个方面:(1)橡胶密封材料的加速老化试验方法研究。根据实际工况设定加速老化的条件(耦合温度、湿度、应力、介质等因素),并设定合理的加速范围,开发相应的加速老化设备。(2)橡胶密封材料的老化机理研究,包括橡胶基体在老化过程中的变化、填料的影响、添加剂的影响,以及这些变化如何受温度、湿度、应力和介质等外界条件的影响。(3)加速老化和实际工况下老化的对应性研究,包括产品老化的表征方法、产品和标准试样性能变化的关联。长期贮存/使用后产品的组成、结构和性能将成为重要的判据。在以上研究的基础上,将能实现橡胶密封材料准确的寿命预测。当然,橡胶密封材料制备过程的可控和产品组成结构及性能的稳定性是开展其老化研究的重要前提。