低温甲醇洗工艺运行时的常见问题及解决方案

2020-10-12焦金峰

焦金峰

(新疆新业能源化工有限责任公司,新疆 昌吉 831100)

低温甲醇洗工艺是德国林德(Linde)公司和鲁奇(Lurgi)公司共同开发的采用物理吸收法的一种硬酸气体净化工艺[1-2]。该工艺常应用于高效脱除粗煤气中赋存的CO2、硫分(包括H2S及以COS为主的有机硫)、HCN、石脑油、水为主的液相杂质以及其它杂质[3]。

一般情况下,在低温甲醇洗工艺运行的过程中会存在如下问题:(1)低温甲醇洗系统甲醇水含量高[8];(2)低温甲醇洗系统堵塞[9]。本文将系统地阐述这两方面的问题带来的影响,分析造成问题的原因,并提出解决问题的有效建议。

1 低温甲醇洗系统简介

一般地,在化工工艺上运用的低温甲醇洗工艺通常包括如下工序:粗煤气冷却、粗煤气预洗、杂质的脱除、甲醇的再生(包括冷却再生和热再生)和回收系统。其中最主要的工序是粗煤气中杂质的脱除、甲醇的闪蒸再生和热再生系统。

1.1 粗煤气中杂质的脱除

通过引言得知,粗煤气中杂质的脱除主要包括脱除H2S、COS和CO2。脱除大部分硫化物(H2S和COS)的工序在H2S吸收塔进行,在该吸收塔的脱硫段,经过冷却、预洗工序的粗煤气通过升气塔盘,利用来自CO2吸收塔的甲醇废液(含有大量洗出的CO2)脱除。脱硫之后的粗煤气进入CO2吸收塔脱除大量CO2并进一步脱除硫化物,从而得到净煤气。此后经过回收甲醇,将净煤气送出该工序。

1.2 闪蒸再生(冷再生)

离开CO2吸收塔的甲醇废液中含有大量洗出的CO2,同时含有少量的硫化物和少量难溶的CO、H2、CH4以及一些高分子碳氢化合物。该废液流入CO2闪蒸塔中,在三或四个闪蒸段中分级闪蒸再生,大量的溶解气被解吸出来,得到的甲醇废液送到CO2吸收塔的主洗段,循环使用[10]。将该废液送到热再生塔作最终气提再生之前,先通入H2S闪蒸塔内分二段依次进行闪蒸再生以及H2S浓缩。

H2S闪蒸塔被分为第I闪蒸段和第II闪蒸段。H2S吸收塔流出的甲醇废液流入H2S闪蒸塔的第I闪蒸段,大部分有用的融入甲醇废液的气体被闪蒸出来,离开第I闪蒸段的甲醇废液送到第II闪蒸段,在该闪蒸段脱除该溶液中的硫化物。

1.3 热再生系统

来自H2S闪蒸塔的甲醇废液经过加热再通入热再生塔的顶部热闪蒸段进行减压闪蒸。将闪蒸出的H2S回流至H2S闪蒸塔的第II段以促进H2S的浓缩。该热闪蒸气在三个串联的热闪蒸气冷凝器、CO2循环加热器和热闪蒸气、排放气换热器中得到冷却。在热闪蒸气冷凝器中冷凝下来的甲醇废液送到热再生塔回流槽。

在热再生塔中,由于高温作用,甲醇废液中溶解的所有气相杂质被再沸器中产生的甲醇蒸汽气提出来。离开热再生塔顶的大部分甲醇蒸汽在热再生塔顶冷凝器、H2S富气加热器和H2S冷却器中被冷凝下来。冷凝甲醇收集在热再生塔回流槽,并由热再生塔回流泵送到热再生塔,H2S富气在H2S富气、排放器中深冷,脱除气体中的烃类有机物,最后通入H2S富气加热器中加热后送出热再生系统单元到硫回收装置。

2 低温甲醇洗工艺运行时的常见问题及解决方案

2.1 低温甲醇洗装置系统水含量高

2.1.1 甲醇水含量高对甲醇洗的影响

为确定甲醇中水的含量是否会影响甲醇洗的效果,本文通过选取生产运行过程中水含量不同的甲醇溶液,获取粗煤气负荷,测定净煤气总硫、净煤气CO2含量,并观察KO2塔盘的持液量,获得的结果如图1所示。从图1中可见,低温甲醇洗系统中甲醇中水含量的升高会导致净煤气总硫及CO2含量增高,因而会导致甲醇对H2S、CO2的吸收能力下降,并且下降越来越快,其中水含量大于2%时,净煤气中总硫含量、CO2含量超标,此时的KO2塔盘持液严重,其余情况下KO2塔盘持液正常。与此同时,水含量的升高使得系统不得不减负运行。通过图1数据并结合生产经验,可以得出低温甲醇洗吸收部分的甲醇中水含量在0.5%~1.5%时相对于其他条件更适合于生产的稳定运行。

图1 甲醇中水含量与粗煤气负荷、净煤气总硫、CO2含量的关系

2.1.2 甲醇水含量高原因分析

根据低温甲醇洗的工艺可以看出,系统水含量高的主要因素有以下三方面:

2.1.2.1 系统干燥不合格

由于低温甲醇洗系统吸收的杂质大多数是偏酸性物质,这些杂质在系统中会沉积并腐蚀设备,严重影响生产效率及换热器传热传质的效率,因而在通常在低温甲醇洗系统运行一年以后,必须停工,对系统中的设备依次进行碱洗、水洗。碱洗的目的是为了软化并去除系统内的油类和其他酸性杂质,水洗的目的是把碱洗时残留的碱液清洗干净,避免设备腐蚀。最后用氮气进行干燥作业,将系统内的水分吹扫干净,这是十分关键的一步。然而在实际生产作业中,由于安全教育不到位等原因,为了偷工减料,在没有对装置进行干燥作业的情况下,将甲醇通入系统,造成甲醇中水含量偏高,使整个系统不得不减小负荷运行,即“带不上负荷”。

2.1.2.2 甲醇-水精馏塔运行工况不稳定

从低温甲醇洗的预洗再生系统流出的甲醇的回收是需要预先在甲醇-水精馏塔中将甲醇和水分离再进行回收的。在生产过程中出现的甲醇-水精馏塔操作工况的波动问题及设备的问题都有可能造成甲醇中水含量的上升。

2.1.2.3 热再生系统的水冷器或蒸汽加热器泄漏

在热再生塔闪蒸汽冷凝器、热再生塔再生气冷凝器、甲醇水精馏塔塔顶冷凝器中,如果存在至少其中一个换热器泄漏,由于气侧压力低于循环冷却水(或蒸汽)侧压力,吸收部分系统甲醇对水的溶解度将会增加。此外,因热再生塔蒸汽再沸器的泄漏导致的蒸汽漏入甲醇系统以及因CO2吸收塔给料泵机封冲洗冷却器发生泄漏导致其中的冷却水漏入甲醇系统都会使甲醇的水含量上升。

2.1.3 甲醇中水含量高解决方案

2.1.3.1 针对系统干燥作业不彻底提出的解决方案

该方案以预防为主。为避免系统干燥作业不彻底的问题,具有相关操作证的员工必须严格按照干燥作业的操作规程进行,即对系统使用氮气干燥时,必须安排较小的时间梯度对排放口的氮气露点温度进行测定,确认露点温度≤-30°C后再干燥2h,此时甲醇内水含量才可达到标准水平。

2.1.3.2 甲醇-水精馏塔运行工况不稳定的解决方案

对该问题来说,目前的研究成果中没有统一的解决方案,主要是因为影响甲醇-水精馏塔工况不稳定的因素是多方面的。因此需要在生产中根据运行的实际情况,逐步排查并解决。从工艺角度入手,通常从进料的温度、进料的组成成分、进料的位置以及回流量等因素分析并解决。从工艺设备方面入手,则主要分析精馏塔提馏段塔盘是否被有机聚合物堵塞,从而增大热阻,影响塔内介质的传热传质效果。

2.1.3.3 热再生系统的水冷器或蒸汽加热器泄漏的解决方案

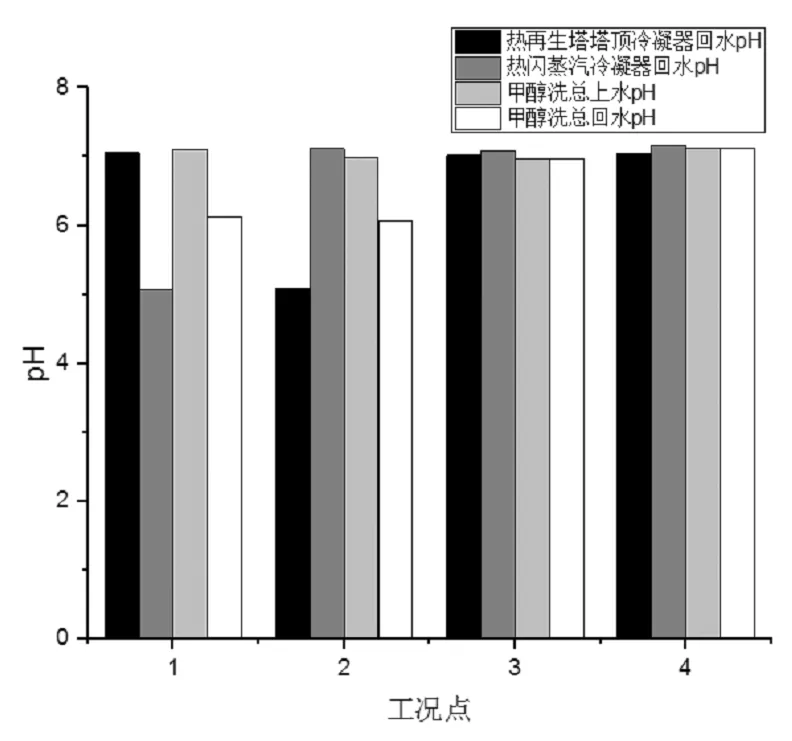

解决热再生系统的水冷器或蒸汽加热器泄漏的问题,需要找到泄漏点并堵住。但是问题在于在低温甲醇洗工艺中水冷器较多,逐个查找泄漏点比较困难,因而需要较为简易的解决方案。本文提出根据测定出的循环冷却水的pH值来查看异常数据,判断出泄漏的水冷器。由于热闪蒸气冷凝器、热再生塔顶冷凝器的气侧成份主要为CO2和H2S,当水冷器泄漏时,CO2和H2S会进入循环冷却水,CO2溶于水形成的碳酸以及H2S溶于水形成的硫氢酸在水中电离出H+,从而导致循环冷却水的pH值下降。本文通过测定四个不同工况下各水冷器出口的pH,判断泄漏点来进行标定实验,结果如图2所示。由图2可以看出,工况1的热闪蒸汽冷凝器回水口的pH值远低于热再生塔塔顶冷凝器回水口的pH值;工况2的热闪蒸汽冷凝器回水口的pH值远高于热再生塔塔顶冷凝器回水口的pH值。而通过检查工况1对应的热闪蒸汽冷凝器发现其中有一根列管泄漏,检查工况2对应的热再生塔塔顶冷凝器发现两根列管泄漏。因此可以得出如下结论:在某水冷器出口水的pH值与其他水冷器出口水的pH值相差比较大(通常差距在1~2.5)时,该水冷器即可被判断为有泄漏;而pH差距较小时,可认为水冷器无泄漏。

另外,低温甲醇洗工艺比较复杂,用该方案在某些特殊的情况下不可行,应当根据具体问题具体分析。但如果发现水质pH下降时,也可采用上述方案测定系统内所有水冷器出口的pH,并判断泄漏的水冷器。

图2 低温甲醇洗系统中部分水冷器出口pH值

2.2 低温甲醇洗装置堵塞

2.2.1 低温甲醇洗装置堵塞带来的后果

在利用低温甲醇洗工艺脱除粗煤气中杂质的过程中,存在着部分装置及设备堵塞的情况。堵塞会造成设备被迫停车检修或减小负荷运行,造成巨大的经济损失,对设备及工艺的安全运行影响较大。堵塞问题对低温甲醇洗工艺带来的后果主要从以下两方面分析:

2.2.1.1 低温甲醇洗系统内设备残留的腐蚀物或粗煤气带入的杂质造成的后果

低温甲醇洗系统内设备残留的腐蚀物或随粗煤气带入的杂质首先会堆积在甲醇泵滤网中,导致该滤网堵塞,若不定期检查并清理该滤网,将有可能导致甲醇泵“不打液”,导致后续工序无法正常生产工作,影响其安全稳定;其次,此类堵塞还会造成系统内塔及换热器的热阻增大,传质传热效率下降[6]。而造成该类堵塞的主要原因,在于粗煤气中的高含量石脑油以及林德公司提出的腐蚀现象,也就是说存在腐蚀物质。腐蚀现象主要是腐蚀物与设备生成Fe2CO3和含硫的羧基铁,其中后者不仅直接引起设备腐蚀,而且在甲醇热再生工艺中分解形成固态沉淀,包括单质硫及硫化铁,加剧了堵塞。

2.2.1.2 甲醇-水精馏塔内有机聚合物堵塞带来的后果

根据生产工艺的经验,有机聚合物堵塞的情况主要发生在甲醇-水精馏塔内,尤其是该精馏塔的塔盘上。由于精馏温度通常会达到125°C,在该温度下甲醇中的有机聚合物发生聚合反应并附着在该塔盘上,造成堵塞。当有机聚合物堵塞该塔盘时,该精馏塔运行状况不稳定,塔顶馏出物的水含量超标。在不定期检查清理该塔盘的情况下运行较长时间后,同2.1节情况一样,甲醇中水的含量上升,甲醇的吸收能力下降,系统被迫减负荷运行。

2.2.2 低温甲醇洗装置堵塞的解决方案

2.2.2.1 解决甲醇泵滤网堵塞的方案

对于该问题,在不加入其他物质的情况下,通常可以通过监测甲醇泵运行过程中的进出口压力变化来判断是否堵塞。当其压力下降时,说明滤网被堵塞,应当立即切换备泵继续运行,清洗原堵塞泵的滤网,使其尽快处于可用状态。同时,统计每台甲醇泵的运行周期,根据其数据确定清洗滤网的周期定时清洗,可有效避免因滤网堵塞而导致的系统紧急停车。

此外,可以通过在该设备中加入碱性化合物(比如碱性溶液、氨或胺类物质),以缓解或解决低温甲醇洗装置堵塞的情况。

2.2.2.2 解决甲醇水塔内部堵塞的方案

解决甲醇水塔内部的堵塞,在运行过程中必须确保氢氧化钠溶液连续输入,再依据塔釜温度参数和再沸器的蒸汽参数确定堵塞的换热器列管。比如在堵塞严重的情况下,塔釜温度较低,蒸汽用量较大,当发现符合该情况的参数时,需要对运行的换热器进行能量有效隔离再清洗。对甲醇水塔塔盘堵塞来说,只需要利用一年一次的大检修的机会去清理塔盘即可。

2.2.2.3 解决塔盘和换热器堵塞的方案

同2.1.2节的(1)中提到的一样,解决塔盘和换热器的堵塞,需要先进行碱洗后进行水洗。

3 结论

本文通过分析低温甲醇洗工艺中甲醇中水含量高及装置堵塞的原因,分别提出了各自的解决方案。其中,针对系统干燥不合格,加强安全教育,严格按照操作规程进行;针对甲醇-水精馏塔运行工况不稳定,主要确定有机物是否被堵塞;针对热再生系统的水冷器或蒸汽加热器泄漏,主要通过测定各水冷器出口的pH来确定泄漏点;针对装置堵塞,主要通过碱洗后水洗清理装置以及运行周期监测来解决该问题。