紫外光固化有机硅改性环氧丙烯酸酯树脂的制备及性能

2020-10-12杨明君

李 垒,杨明君

(西南石油大学 新能源与材料学院,四川 成都 610500)

紫外光固化涂料相对于传统的热固化涂料,紫外光固化涂料结合紫外固化技术在快速固化成膜、提高综合性能、经济环保等方面有着独特的优势[1-2]。环氧丙烯酸酯树脂是以丙烯酸等有机酸和环氧树脂为原料,环氧基开环与羧基发生酯化反应制得的一类光固化树脂[3]。它原料易得、合成工艺成熟、具有所有环氧树脂的优良性质是涂料涂装、塑材、机械、电子电器、生物医学等领域热门的应用材料[4]。

环氧丙烯酸酯树脂虽然在粘接性能、电性能、力学强度性能、耐腐蚀性能有着不错的表现,但是它同时脆性大、韧性差、耐热性不好等缺点,限制了其更加广泛的应用,因此需要对其进行物理或化学改性提高其韧性、耐热性等性能。由于有机硅聚合物具有热稳定性能好、耐候、不易氧化、柔韧性好等出色的物化性质,大部分文献常用有机硅树脂和聚有机硅烷对环氧丙烯酸酯树脂以物理共混和化学接枝共聚的形式改善环氧丙烯酸酯树脂-8〗。但有机硅树脂与EA树脂的溶度参数相差较大,相容性差,易出现相分离的现象影响到固化膜的性能,并且聚有机硅烷的活性基团比例小,对提升EA树脂的性能较小,由此可以看出小分子的有机硅单体直接引入树脂结构中具有独特的优势[9-11]。本文研究不同改性比例的PTES对低粘度的双酚F环氧丙烯酸酯树脂力学强度、柔韧性、耐热性、耐酸碱盐性、吸水率、凝胶率、附着力、铅笔硬度等性能的影响。

1 实验部分

1.1 试剂及仪器

双酚F环氧树脂(NPEF-170,济宁华凯树脂有限公司);苯基三乙氧基硅烷(AR,上海市阿拉丁生化科技股份有限公司);丙烯酸、二月桂酸二丁基锡、N,N-二甲基苯胺、对羟基苯甲醚、2-羟基-2甲基苯丙酮(1173)、三羟甲基丙烷三丙烯酸酯(TMPTA)(AR,成都市科龙化工试剂厂);2,4,6-三甲基苯甲酰基-二苯基氧化膦(TPO)、三羟甲基丙烷三丙烯酸酯(TMPTA)(AR,上海引昌新材料有限公司)。

WQF520傅里叶红外光谱仪(北京瑞利分析仪器有限公司);TGA/SDTA851e热重/差热同步分析仪(瑞士梅特勒托利多公司);ZEISS EV0 MA15扫描电子显微镜(卡尔蔡司显微图像有限公司);漆膜弹性试验仪(天津市静海县科信实验机厂);铅笔硬度试验仪(天津市材料试验机厂);漆膜划格仪(天津市中亚材料试验机);UV固化机(河北省保定市利泰机械设备有限公司);CMT6104电子万能试验机(美特斯工业系统有限公司)。

1.2 环氧丙烯酸酯树脂的合成

双酚F环氧丙烯酸酯树脂(BFPEA)以双酚F环氧树脂与丙烯酸为原料,在催化剂N,N-二甲基苯胺(质量分数为1%)、阻聚剂对羟基苯甲醚(0.1%)、90℃的加热条件中原料的环氧基开环与羧基发生酯化反应,反应示意图如图1所示。在酸值稳定低于5mgKOH/g时终止反应,待反应溶液稍冷时趁热出料。

图1 BFPEA树脂和PTES-BFPEA树脂的合成

1.3 有机硅接枝环氧丙烯酸酯树脂的合成

将双酚F环氧丙烯酸酯和PTES溶于甲苯溶液,二月桂酸二丁基锡作为催化剂(1%)和的对羟基苯甲醚作为阻聚剂(0.1%),反应温度为90℃,反应6h,反应如图1所示。并将产物液体进行旋转蒸发除去溶剂,最后得到棕黄色粘稠液体,即是PTES-BPFEA树脂。其中PTES的加入量为双酚F环氧丙烯酸酯树脂质量分数的5%、10%、15%和20%,分别命名为G5、G10、G15、G20。

1.4 环氧丙烯酸酯树脂的固化成型

将合成的PTES-BPFEA树脂倒入烧杯中,加入质量分数为20%的HDDA-TMPTA混合溶液作为稀释剂、质量分数2%的1173和2%的TPO作为光引发剂。将混合均匀的树脂溶液倒入涂有脱模剂的聚四氟乙烯模具中,进行紫外光固化成型,通过指触法判断固化效果。

1.4 性能测试与表征

1.4.1 红外光谱分析

在压制好的KBr薄片上涂膜丙酮稀释试样,用傅里叶红外光谱仪测定样品的红外谱图。

1.4.2 力学性能测试

按照标准GB/T1040-2006塑料拉伸性能的测定,拉伸速率为5mm/min。

1.4.3 热失重分析

用TGA/SDTA851e型热失重分析仪测定,升温速率10℃/min,测试温度范围为40~800℃,N2氛围。

1.4.4 扫描电子显微镜分析

采用ZEISS EV0 MA15扫描电子显微镜对样条的断面进行微观结构的观察。

1.4.5 吸水率测试

将环氧丙烯酸酯树脂事先干燥至恒重,用电子天平记录样条的起始重量W0,再将其浸泡在纯水中。隔一段时间取出,待擦拭清除其表面水后称量样品质量W1,

吸水率Mt的计算公式为Mt=(W1-W0)/W0

1.4.6 柔韧性测试

在马口铁片上固化一层50 m厚膜。按照标准GB/T1731漆膜柔韧性测定法测定涂膜柔韧性

1.4.7 耐酸碱盐测试

在马口铁片上固化一层50 m厚膜,再将固化膜放入等量的5wt%NaCl溶液、5%H2SO4溶液以及5%NaOH溶液中进行浸泡,分别在12h,24h,36h和48h,观察固化膜的表面变化。

1.4.8 凝胶率测试

称取事先干燥至恒重的固化膜质量m1,放入丙酮溶液中提取48h,取出放入鼓风干燥箱中烘干至恒定质量m2,凝胶率A计算公式为A=m1/m2*100%

1.4.9 附着力测试

根据标准GB/T9286-1998,采用划格试验法测定涂膜的附着力。

1.4.10 铅笔硬度测试

根据标准GB/T6739-2006,采用铅笔法测定涂膜的硬度。

2 结果与讨论

2.1 红外光谱的表征分析

图2 改性前后树脂的红外光谱

PTES改性BFPEA树脂前后的红外光谱,如图3所示。由图可知在3465.61cm-1为EP的羟基峰(-OH),1609.65cm-1、1584.79cm-1和1452.75cm-1为EP主链的芳香族苯环骨架(C=C)的特征吸收峰,914.89cm-1和846.89cm-1为EP环氧基的特征吸收峰,1724.18cm-1为BFPEA酯基(C=O)特征吸收峰,在1634.64cm-1和809.59cm-1为BFPEA不饱和双键C=C特征吸收峰,1131.15cm-1为硅氧(Si-O)伸缩振动特征吸收峰,695.43cm-1为硅烷苯基(Si-Ph)的特征吸收峰。在BFPEA谱图曲线中环氧基团的特征吸收峰基本消失,出现了酯基峰和不饱和双键峰,表明BFPEA树脂已成功合成;在PTES-BFPEA谱图曲线中硅氧基和硅烷苯基的特征吸收峰,说明成功的合成了PTES-BFPEA树脂。

2.2 力学性能分析

从图3可以看出,改性树脂的拉伸强度下降是因为PTES以化学接枝的方式嵌入到双酚F环氧丙烯酸酯树脂分子结构上,消耗了侧链的羟基,分子间的氢键作用减小,分子链的支化也破坏了分子链的规整性。另一方面引入了柔性硅氧链段Si-O-Si和Si-O,Si-O结构键角大,自由转动旋转性好,降低了分子结构的刚性,柔性链段的比例随着硅氧烷的比例增加而增加,所以树脂固化物的拉伸强度下降,断裂伸长率增加。在10%的PTES改性比例中,固化样条的断裂伸长率达到了17.2%,比未改性树脂提高了9.4%。而苯基的比例也随着硅烷的添加量增加而增加,增加了分子结构的刚性,分子结构的柔性变差,并且硅烷的引入可以充当树脂网络结构的网络节点,适当增加交联密度,树脂固化物的强度增加,所以在PTES在20%的添加比例时出现拉伸强度增加,断裂伸长率下降。

图3 PTES-BFPEA树脂的拉伸强度和断裂伸长率

2.3 热性能分析

图4为双酚F环氧丙烯酸酯树脂和不同改性比例下有机硅改性双酚F环氧丙烯酸酯树脂的TGA曲线图,表1中列出对应图的T5%、T50%及800℃的残留质量等数据。从图中可知,在30~350℃的区间内,由于硅烷改性树脂残留有溶剂以及未反应的小分子单体,因此硅烷改性树脂的失重率要高于未改性树脂。经过PTES改性的双酚F环氧丙烯酸酯树脂在T50%时基本比未改性树脂要高5~7℃,硅烷组份的引入改善了树脂的热稳定性,并且随着硅烷改性比例的增加改性树脂的残炭率也随之增加,这是因为PTES硅氧键键能高耐热性好,苯环结构具有较好热稳定性,且在高温下硅烷降解形成低表面能的二氧化硅对树脂包覆起保护作用,抑制树脂的进一步分解或降解。

图4 PTES-BFPEA树脂的TG曲线

T50%/℃ 残碳率/% BFPEA423.517.7G5430.522.3G10430.623.4G15428.723.6G20430.024.8

2.4 吸水性分析

有机硅改性双酚F环氧丙烯酸酯树脂的固化物吸水率变化,如图5所示。从图可以看出有机硅单体改性环氧丙烯酸酯树脂的吸水率先将低后升高,硅烷改性提高了树脂的耐水性。这是由于硅烷改性树脂在表面张力的作用下,硅烷链段迁移到树脂固化膜的表面,降低了固化膜的表面自由能,增加了固化膜的疏水性。由于随着大体积苯环的比例增加,扩大了硅烷改性树脂分子间的空隙,产生了更大的空间来容纳自由水,使得吸水率增加,所以在10%的改性比例上改性树脂吸水率最低,再增加改性比例,树脂吸水率反而增加。

图5 PTES-BFPEA树脂的吸水率和凝胶率变化曲线

2.5 凝胶率分析

从图5中可以看出,PTES的改性降低环氧丙烯酸酯树脂的凝胶率。随着有机硅的改性比例增加,凝胶率的变化趋势是先下降后上升。因为PTES的接枝改性,降低了改性树脂的双键密度,使得凝胶率下降,在改性比例较高时,PTES的硅烷结构可以充当交联点,增加改性树脂的交联密度,提高固含量,使得凝胶率略有上升。

2.6 附着力分析

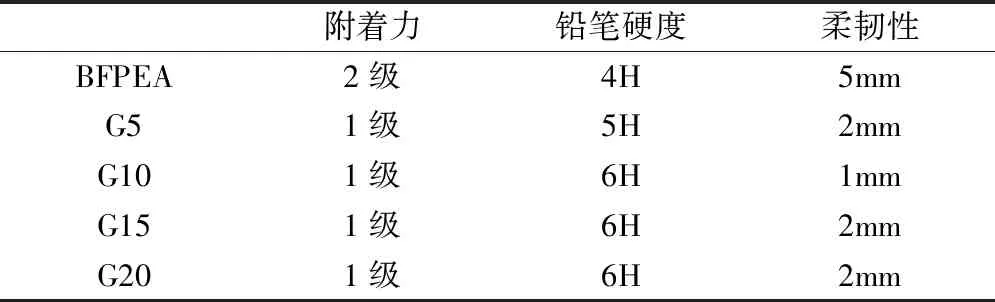

表2 PTES-BFPEA树脂的涂膜性能Table 2 Coating performance of PTES-BFPEA resin

由表2可知,未改性之前的双酚F环氧丙烯酸酯树脂的附着力测试为2级,而改性后的环氧丙烯酸酯树脂的附着力为1级。双酚F环氧丙烯酸酯树脂含有大量的极性基团和极性键,比如酯基、羟基、醚键等,它们会与基材形成氢键,增强树脂对基材的粘接性,在附着力测定上性能较佳。树脂固化交联密度大,内聚力强,内应力大,固化膜容易发生脆性开裂,而PTES的接枝改性环氧丙烯酸酯树脂,柔性链段的引入释放了树脂固化过程中内应力,涂膜的附着力得到了改善。

2.7 硬度分析

由表2可以得出,未改性的双酚F环氧丙烯酸酯树脂的铅笔硬度为4H,有机硅改性环氧丙烯酸酯树脂的铅笔硬度在有机硅改性比例为10%时提高为6H。这是由于PTES中含有苯基,在硅烷向固化膜表面迁移的过程中,苯环增加了固化膜的表面刚性,提高了固化膜的硬度。

2.8 柔韧性分析

由表2可以知,在PTES改性作用下,改性树脂的柔韧性得到了明显改善。未改性的双酚F环氧树脂的柔韧性为5mm。在有机硅改性比例为10%时,PTES改性双酚F环氧丙烯酸酯树脂的固化膜柔韧性为最好,为1mm。这是由于硅烷的接枝改性在树脂分子结构中引入了-Si-O-等柔性链段,Si-O键的旋转性好,分子链有较好的柔顺性,所以树脂固化涂膜的柔韧性随着有机硅改性比例的增加而变好,同时有机硅烷单体中的苯环结构体积较大,分子链的柔顺性因苯环位阻效应而削弱,在有机硅的改性比例达到一定值后柔韧性减小,再增加改性比例并不能有效的改善树脂固化膜的柔韧性。

2.9 耐酸碱盐性分析

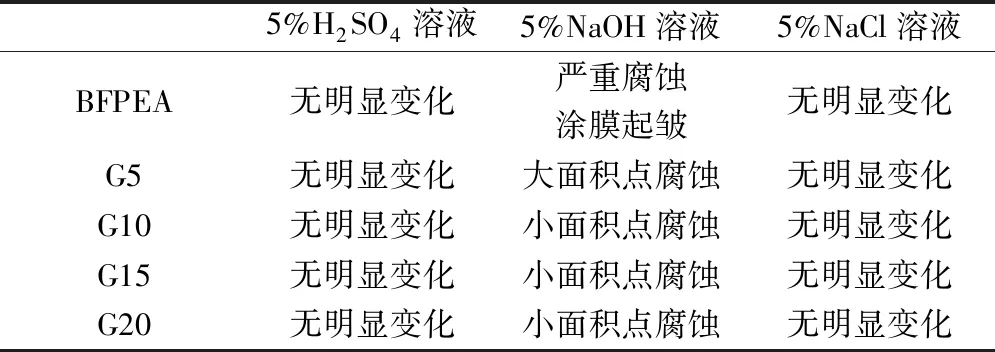

表3 PTES-BFPEA树脂的耐酸碱盐性

在表3中可以得知,固化膜在溶液中浸泡48h,未改性的双酚F环氧丙烯酸酯树脂在酸溶液和盐溶液中有不错的耐腐蚀性,但在碱溶液中固化膜腐蚀严重,膜起皱倾向于与马口铁片脱离。在通过PTES接枝改性丙烯酸树脂过后,改性树脂同样在酸溶液中和盐溶液中保持着出色的耐腐蚀性,而且提升了耐碱溶液的性能。这是因为有机硅改性树脂减小了羟基数量,在表面极性基团减少,可进行反应的活性基团减少,增强了树脂的化学稳定性。而当有机硅改性比例过多,有机硅单体中的苯基和有机硅链段部分占比过多,容易在固化膜过程产生更多了空隙,溶液就更容易接触固化膜表面,加快反应效率,腐蚀面积变广。所以在PTES改性比例在10%时,耐碱性表现最佳。

2.10 扫描电镜分析

由图6-a可以看出,双酚F环氧丙烯酸酯树脂的拉伸断面平整光滑,断口棱角分明,裂纹扩展方向单一,相对集中,多为直线型,且裂纹宽度大,这是典型的脆性断裂。苯基三乙基硅烷的接枝改性,使得双酚F环氧丙烯酸酯树脂的拉伸断面粗糙度增加,有褶皱,断面裂纹扩展方向相对分散,分叉成树枝状,树脂由脆性断裂变为韧性断裂,说明硅烷接枝改性改善了树脂的力学性能,提高了树脂的韧性。对比图6-a、6-b、6-c,可明显看出有机硅改性树脂相对于纯环氧丙烯酸酯树脂,断面的粗糙度随着硅烷改性比例的增加而增加,裂纹由浅变深,裂纹扩展方向逐渐杂乱、分散,韧性断裂特征明显,在PTES改性比例为10%时,树脂的韧性改善最佳。在图6-d、6-e中,树脂的拉伸断面褶皱起伏较大,出现了体积较大的块状褶皱,裂纹扩展方向相对集中,这可能是一方面随着PTES接枝量的增加,有机硅改性树脂的刚性结构比例增加,树脂韧性下降;另一方面,硅烷的接枝量过多,硅烷链段较长与环氧丙烯酸酯树脂的相容性变差。

图6 PTES-BFPEA树脂拉伸断面的SEM照片(a:BFPEA b:G5 c:G10 d:G15 e:G20)

3 结论

利用PTES接枝改性双酚F环氧丙烯酸酯树脂制备可紫外光固化的有机硅改性树脂,通过FTIR光谱、热失重分析、扫面电子显微镜、力学测试等表征手段研究不同改性比例下的PTES对环氧丙烯酸酯树脂性能的影响。

(1)在力学拉伸测试中,硅烷改性树脂的拉伸强度随着改性比例的增加先减小后增加,而断裂伸长率先增加后减小,在硅烷改性比例为10%时改性树脂的断裂伸长率为17.2%,明显提高了树脂的韧性。在柔韧性测试中,硅烷改性树脂柔韧性从5mm到1mm。并且在拉伸断面的扫面电镜照片中可以观察到树脂由脆性断裂变为韧性断裂,进一步说明硅烷接枝改性提高了树脂的韧性。

(2)在热失重分析中,硅烷改性树脂的耐热性在T50%提高了5~7℃,树脂残炭率随着硅烷改性比例的增加而增加。

(3)硅烷改性树脂的吸水率略小于未改性树脂;由于PTES接枝降低了树脂的交联密度,树脂的凝胶率相对减小;引入柔性链段减小了固化过程的内应力,树脂附着力提升为1级;树脂的铅笔硬度在10%的PTES改性比例下从4H变为6H;在耐酸碱盐测试中硅烷改性树脂仍保持着良好的耐酸、耐盐性,并提高了树脂的耐碱性。