焊缝缺陷的全聚焦相控阵成像检测

2020-10-12沈成业黄海军钱盛杰

沈成业,洪 朝,黄海军,钱盛杰,王 杜

(宁波市特种设备检验研究院, 宁波 315048)

焊缝中的裂纹、坡口未熔合等面积型缺陷的存在会减少焊缝的有效承载面积,削弱焊缝的性能,甚至引起焊缝断裂,造成压力容器、压力管道失效,影响其安全性能。相控阵超声技术具有检测灵敏度高、效率高、缺陷可定位等优势,目前已在压力容器、压力管道等设备的对接焊缝无损检测中得到了广泛应用[1]。常规相控阵超声检测(PAUT)由于扫描声束有限,聚焦点固定,使得聚焦点及附近位置的成像效果较好,远离焦点的位置成像分辨率较低[2],而基于全矩阵捕捉的全聚焦成像(TFM)相比于常规相控阵成像方法具有更高的检测分辨率和更大的检测区域。通过全矩阵采集,对N阵元的阵列换能器,每个阵元单独激发,全阵列接收,共记录N行N列个阵元间的脉冲响应,通过虚拟延时叠加聚焦,使成像区域内每一点都获得最优的空间分辨率。该算法可检测常规相控阵超声技术无法探测的尺寸为半波长的缺陷,能精确判断其类型、大小和位置[2]。刘钊等[3]通过试验证明了全聚焦成像算法可以利用多次波对焊缝进行成像,并定位焊缝上的缺陷。于朋等[4]通过试验验证了FSTFM算法可对对接焊缝的上表面微小裂纹进行有效成像,并测量出裂纹的扩展深度。

笔者以设计制作的一块含表面裂纹和坡口未熔合缺陷的人工试块为研究对象,利用CIVA软件的缺陷响应模块进行仿真,比较了常规相控阵技术和全聚焦相控阵技术的成像效果。在仿真的基础上,采用上述两种相控阵检测方法并结合常规无损检测对人工试块开展检测。完成了人工试块的线切割解剖,结合缺陷部位的截面形貌和尺寸,对成像结果进行对比研究,验证了TFM对于焊缝上表面裂纹和坡口未熔合缺陷检测的有效性和测量精确性。

1 CIVA软件仿真

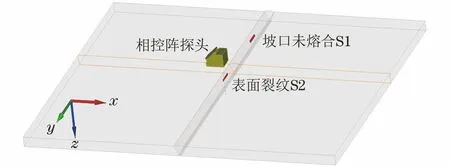

通过CIVA软件仿真,分别模拟TFM和常规PAUT对焊缝上表面裂纹和坡口未熔合缺陷的响应情况。仿真对象为一对接焊缝试板,坡口类型为V型,坡口角度为60°,试板厚度为10 mm。焊缝坡口处设置1处未熔合缺陷S1,规格(长X深X自身高度)为15 mmX5 mmX2 mm。焊缝上表面设置1处裂纹缺陷S2,长度为15 mm,自身高度为2 mm。根据上述两种缺陷的尺寸和位置,在CIVA软件中建立模型,如图1所示。

图1 CIVA缺陷响应模型

焊缝上表面裂纹的CIVA仿真结果如图2所示,TFM和常规PAUT都可以识别出焊缝上表面裂纹信号。利用TFM法检测得到了垂直于焊缝表面的裂纹信号,该裂纹的形貌与仿真模型中的裂纹缺陷一致,而利用常规PAUT法检测仅得到了裂纹两端的衍射波信号,无法得到真实的缺陷形貌。坡口未熔合的CIVA仿真结果如图3所示,TFM和常规PAUT都可以检测得到坡口未熔合信号。利用TFM法检测得到了沿着坡口方向的整体未熔合信号(未熔合面上的回波信号连续,未断开,分布均匀),未熔合面的形貌与仿真模型中设置的未熔合缺陷基本一致。当采用PAUT扇形扫查进行坡口未熔合仿真时,坡口未熔合的仿真检测结果与焊缝坡口的角度有很大关系。图3(b)中的焊缝坡口与工件底面所成角度为60°,到达坡口面的模拟声束角度为45°,仿真得到的未熔合信号与真实缺陷形貌存在一定的差异(未熔合面上的回波信号不连续,中间断开,分布不均匀)。当到达坡口面的模拟声束角度接近30°时(声束方向垂直于坡口面),获得的未熔合仿真图像越接近缺陷的真实形貌,此时未熔合面上可以得到连续的回波信号。但未熔合面两端的衍射波信号依然会存在,导致缺陷的定量变大。

图2 焊缝上表面裂纹的CIVA仿真结果

图3 坡口未熔合的CIVA仿真结果

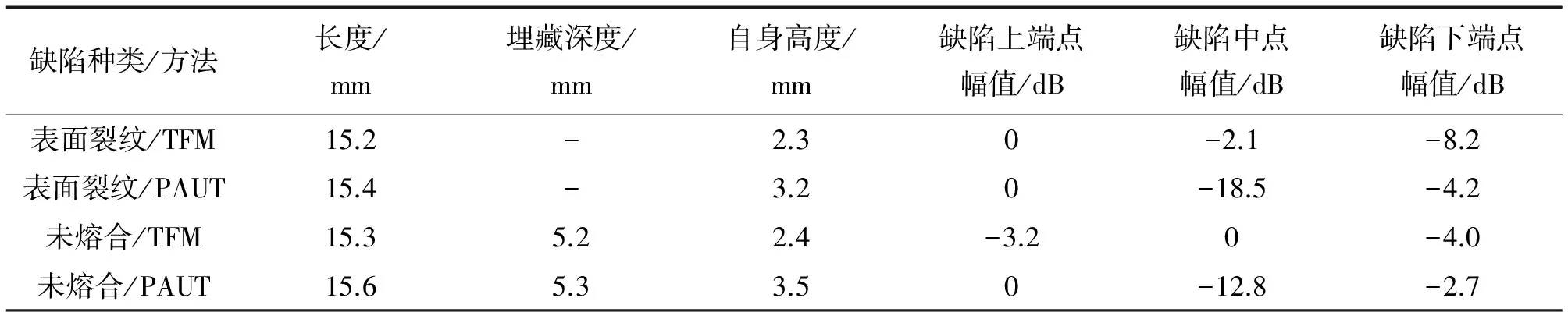

根据上述仿真结果可得,受端点衍射信号的影响,PAUT法会使缺陷的定量变大,而TFM法能直观、有效地实现对上表面裂纹和坡口未熔合两类缺陷的仿真成像,缺陷的定位和定量均较为准确,具有很高的检测分辨率。其中,表1为缺陷定位和定量比对,由表1中的缺陷长度、埋藏深度以及自身高度的测量数据可得,TFM法的缺陷定位和定量精度更高。由表1中的缺陷上端点幅值、缺陷中点幅值以及缺陷下端点幅值(该幅值为相对声压幅值,单位:dB)的测量数据可得,TFM法的缺陷回波信号更连续、分布更均匀,缺陷回波信号的定量更准确,缺陷的检出率大大提高。

表1 缺陷定位和定量比对表

2 试验研究

2.1 相控阵检测研究

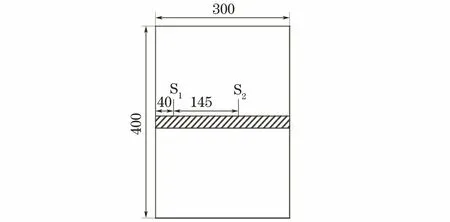

根据CIVA仿真工件设计制作的对接焊缝试块如图4所示。试块材料为20钢,规格(长×宽×高,下同)为300 mm×400 mm×10 mm,焊缝为V型坡口,坡口角度为60°,焊缝中设置2处缺陷。一处为坡口未熔合缺陷S1,其尺寸(长×深×自身高度)为15 mm×5 mm×2 mm,另一处为焊缝中心上表面开口裂纹缺陷S2,其尺寸(长×高)为15 mm×2 mm。分别对上述两种缺陷进行常规相控阵和全聚焦相控阵检测,并分析比较这两种相控阵检测技术的检测效果。

图4 人工试块结构示意

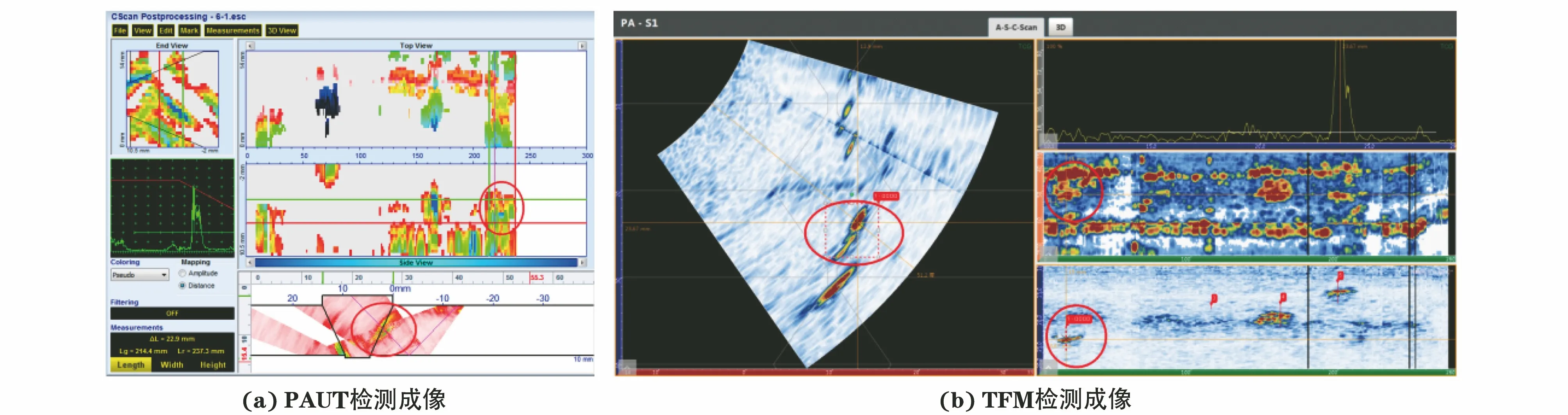

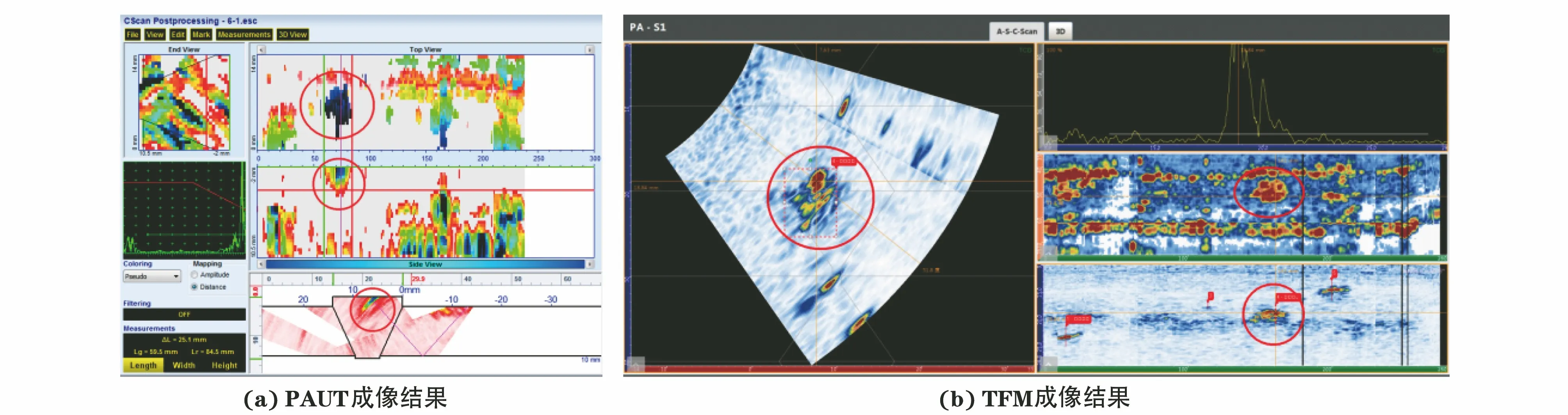

对人工试块分别采用常规PAUT法和TFM法进行检测,其中,PAUT法采用扇形扫查方法,扫查角度范围为35°70°,角度步进为0.5°,聚焦点设置在焊缝上表面。TFM法采用超声检测与时域信号相结合的相控阵超声全矩阵捕捉技术,无需设置扫查角度、角度步进和聚焦点等检测参数。以工件边缘为起始点,探头与焊缝边缘保持一定距离,使相控阵检测声束覆盖整个焊缝,分别在焊缝的两侧各进行一次扫查,取较理想的一侧检测结果为研究对象。坡口未熔合的两种相控阵检测成像结果如图5所示,PAUT法和TFM法的界面均可显示S扫(扇扫图)、A扫、C扫(俯视图)和D扫(侧视图)。两种检测方法均可呈现出完整清晰的检测图像,TFM法相比PAUT法具有更高的检测分辨率和信噪比,对于微小缺陷的检测以及结构回波的识别更具优势。TFM法可以清晰地检测出焊缝上下表面余高回波,而PAUT法仅能发现焊缝的根部余高回波。

图5 坡口未熔合的两种相控阵检测成像结果

相控阵超声检测图像的显示有两类,一类是按几何结构成像,另一类是按声程显示成像,两种成像方式的具体优缺点详见参考文献[5]。在图5(a)中,缺陷按几何结构成像,画圈处为未熔合S1,从S扫可以看出该未熔合在坡口处被二次波所发现,通过S和D扫描成像视图可确定该缺陷深度约为4.4 mm,通过C和D扫描成像视图可确定缺陷自身高度为3.2 mm,长度为22.9 mm。在图5(b)中,缺陷按声程显示成像,画圈处为未熔合S1,从S扫可以看出该缺陷出现在三次波中,缺陷延伸方向与坡口面角度基本一致,符合未熔合缺陷的特征。通过S和D扫描成像视图可确定该缺陷深度约为3.7 mm,通过C和D扫描成像视图可确定缺陷自身高度为1.3 mm,长度为15.2 mm。

上表面裂纹的相控阵成像结果如图6所示,利用TFM和常规PAUT分别进行焊缝中心外表面裂纹的检测。TFM法相比PAUT法具有更高的检测分辨率,成像更为直观。真实裂纹应该是弯曲的或者是有分支的,TFM法的图谱表现为多处集中的缺陷信号,更加符合裂纹的真实形貌。从声波对缺陷的方向性来看,TFM法克服了声束方向性的缺点,回波信号的分布更接近缺陷的真实位置。在图6(a)中,画圈处为裂纹S2,从S扫可以看出该裂纹在上表面被二次波所发现,通过S扫和D扫描成像视图可确定该缺陷自身高度为3.1 mm,通过C扫和D扫描成像视图可确定其长度为25.1 mm。在图6(b)中,画圈处为裂纹S2,从S扫可以看出该缺陷出现在二次波和三次波中,考虑到余高的存在,缺陷高度测量应该从二次波上端开始到三次波的下端。通过S扫和D扫描成像视图可确定该缺陷自身高度为2.6 mm,通过C扫和D扫描成像视图可确定其长度为23.2 mm。

图6 上表面裂纹的相控阵成像结果

2.2 常规无损检测及缺陷部位解剖研究

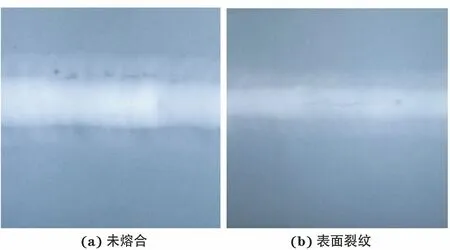

试块设计制作时存在一定的误差,为了较准确地确定坡口未熔合的长度、自身高度和深度,裂纹的扩展深度、长度,对该试块进行了RT(射线)检测、MT(磁粉)检测以及缺陷部位的线切割解剖。图7为未熔合和表面裂纹的射线检测底片,经测量得到未熔合长度为17 mm,未熔合自身高度为1.5 mm;表面裂纹长度为22 mm。图8为表面裂纹的MT检测结果,测量得到裂纹长度为21 mm。

图7 未熔合和表面裂纹射线检测底片

图8 表面裂纹MT检测结果

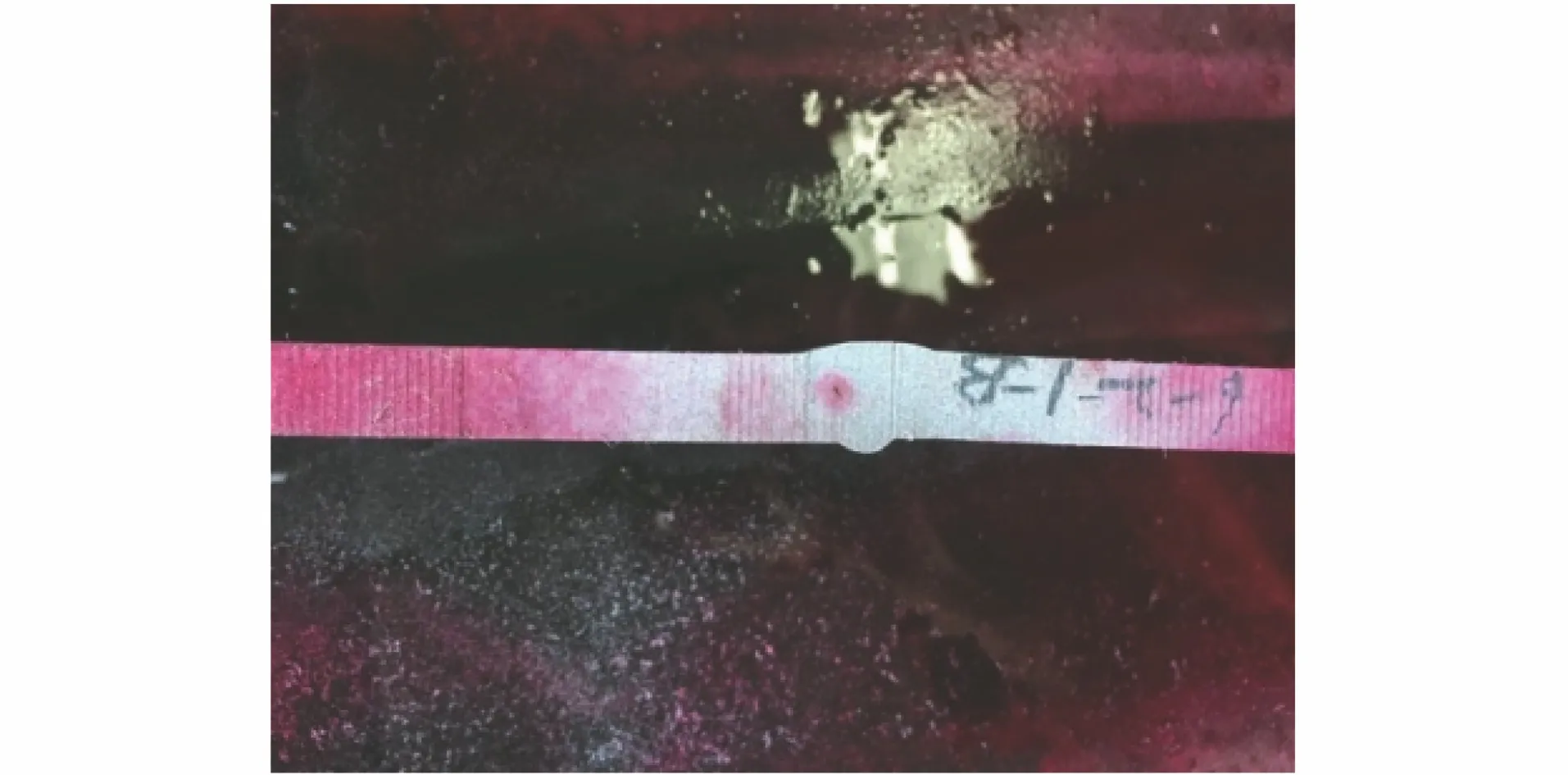

对接焊缝试板沿焊缝横向进行线切割后观察缺陷的形貌,并对缺陷的自身高度和埋藏深度进行测量。切割后经测量得到未熔合缺陷的自身高度为1.2 mm,埋藏深度为4.0 mm;表面裂纹缺陷的自身高度为2.8 mm。切割后截面为缺陷的横截面,无法测量缺陷的长度,因此裂纹、未熔合的实际长度可以近似采用RT或MT检测结果。图9为试板焊缝表面裂纹缺陷处切割后的横截面照片,图10为试板焊缝坡口未熔合缺陷切割后的横截面照片。如图9所示,裂纹按一定角度向焊缝深度方向延伸,缺陷形貌与TFM法成像结果较为吻合。如图10所示,未熔合沿着坡口方向延伸,缺陷形貌与TFM和常规PAUT成像结果较为吻合。

图9 试板焊缝表面裂纹处切割后照片

图10 试板焊缝坡口未熔合切割后照片

2.3 试验结果比对分析

为了方便检测结果的比对,将上述检测结果及解剖后的测量结果进行汇总,如表2所示。结果表明,RT检测方法测量的未熔合S1的长度接近未熔合的真实长度;RT或MT方法测量的裂纹S2结果长度接近裂纹的真实长度;解剖后可以精确测量出未熔合S1的自身高度、深度以及裂纹S2的自身高度。以此为缺陷的参考尺寸,将相控阵检测的结果与之进行定量比对分析,可得如下结论。

表2 4种无损检测方法及解剖结果 mm

(1)PAUT法会使缺陷定量变大,TFM法对缺陷的定量准确性较高,误差较小。

(2)从缺陷长度的测量情况来看,TFM法检测的准确性略高于PAUT法。

(3)从缺陷自身高度的测量情况来看,TFM法检测结果更加接近真实缺陷的自身高度,误差控制在7.2%以内。PAUT法对自身高度的定量误差较大,在检验过程中可能会影响对缺陷的定级。

(4)从缺陷埋藏深度的测量情况来看,这两种相控阵检测方法的检测误差较小,与缺陷真实埋藏深度较为接近。

3 结语

(1)相控阵技术能发现焊缝中表面缺陷和埋藏缺陷的信号,通过多种成像方式可以直观地表述缺陷的形貌。

(2)从成像效果来看,TFM法比PAUT法具有更高的检测分辨力和信噪比,对微小缺陷的检测以及结构回波的识别更具优势,更有利于缺陷的定性研究。

(3)从缺陷定量来看,TFM法相比PAUT法具有更高的精度,尤其是缺陷自身高度的测量,TFM法检测结果更加接近真实缺陷的自身高度。