基于DNV GL标准的全自动超声波检测项目验证方法

2020-10-12赵明达

裴 彪,赵明达,李 洋

(海洋石油工程股份有限公司工程技术服务公司, 天津 300452)

油田原油的含硫量高、腐蚀性强,为了提高输送该原油海底管道的使用寿命,耐腐蚀合金复合材料(CRA)海底管道得到了较多的应用。CRA复合材料海底管道通常通过机械或冶金复合的方式在API 5L X65的碳钢海管内部复合3 mm厚的625不锈钢。

为了保证该复合材料海底管道环焊缝的焊接质量,目前国内外通常采用全自动超声波检测技术(AUT)进行检测。但由于CRA复合材料规格的差异,相关AUT检测工艺[1]需要进行项目验证,以确保该检测工艺满足项目要求。

文章以管径为508 mm,壁厚为31.6 mm的CRA复合材料海管为例,阐述了AUT项目验证的方法。

1 项目验证准备

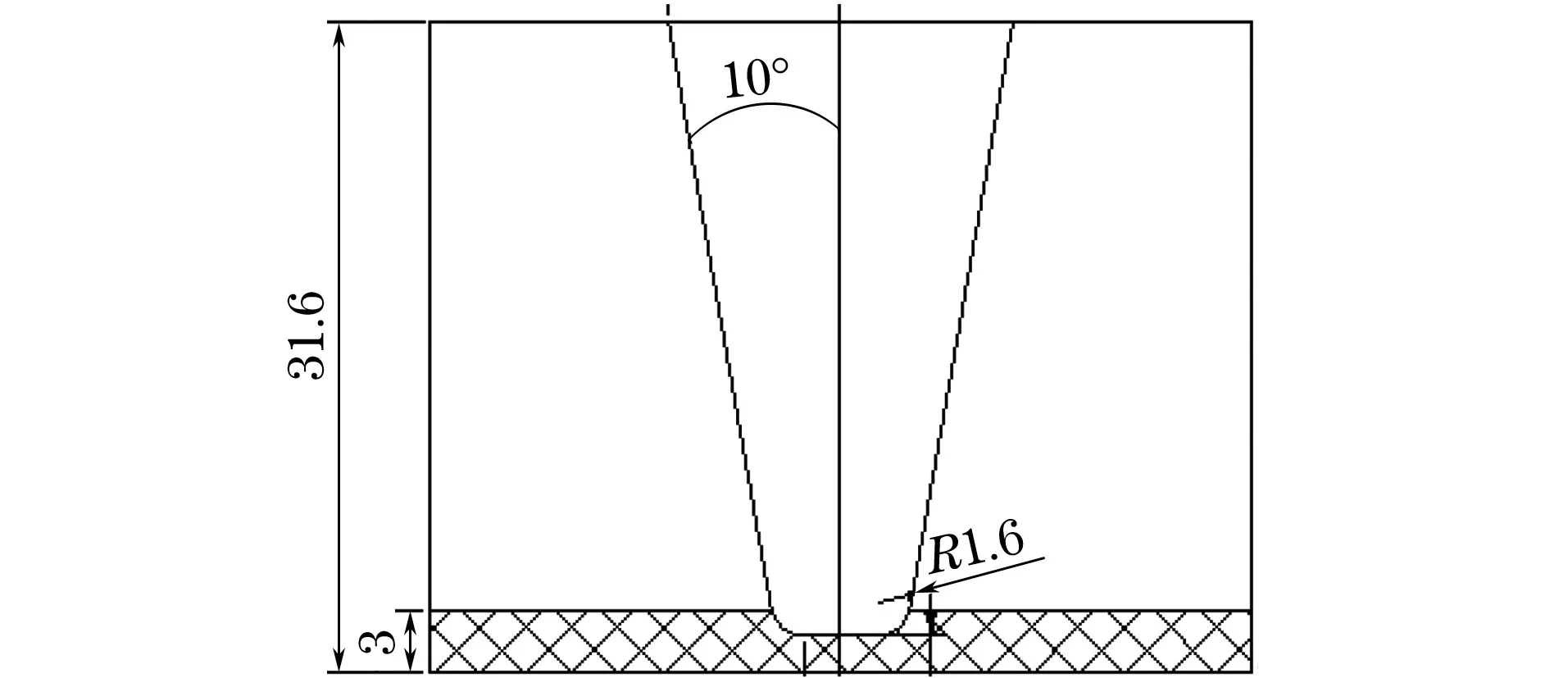

海底管道管径为508 mm, 壁厚为31.6 mm,焊缝坡口如图1所示。

图1 CRA焊缝坡口示意

根据坡口参数,设计并加工了AUT校准试块,是基于项目管料和焊接工艺,按照标准DNV-OS-F101(2013)《海底管线系统》 要求进行设计的。表1为AUT校准试块的反射体参数,图2为AUT校准试块反射体布置示意。在试块上校准AUT检测系统,校准结果如图3所示。

表1 AUT试块反射体参数

图2 AUT校准试块反射体布置示意

图3 AUT检测系统校准结果

2 项目验证试验

2.1 人工缺陷的设计加工

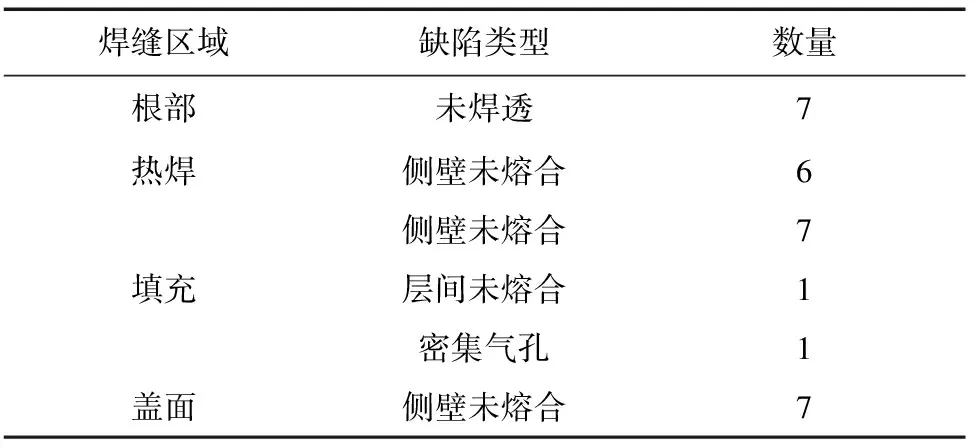

根据AUT项目验证要求,制作了3个管径为508 mm、壁厚为31.6 mm带有焊接缺陷的CRA复合材料海底管道,并在焊缝的各个分区(根部区域、热焊区域、填充区域、盖面区域等)加工了共计29个人工缺陷,缺陷类型包括未焊透、侧壁未熔合、层间未熔合和密集气孔等。缺陷分布及数量如表2所示。

表2 人工缺陷分布及数量

2.2 AUT扫查试验

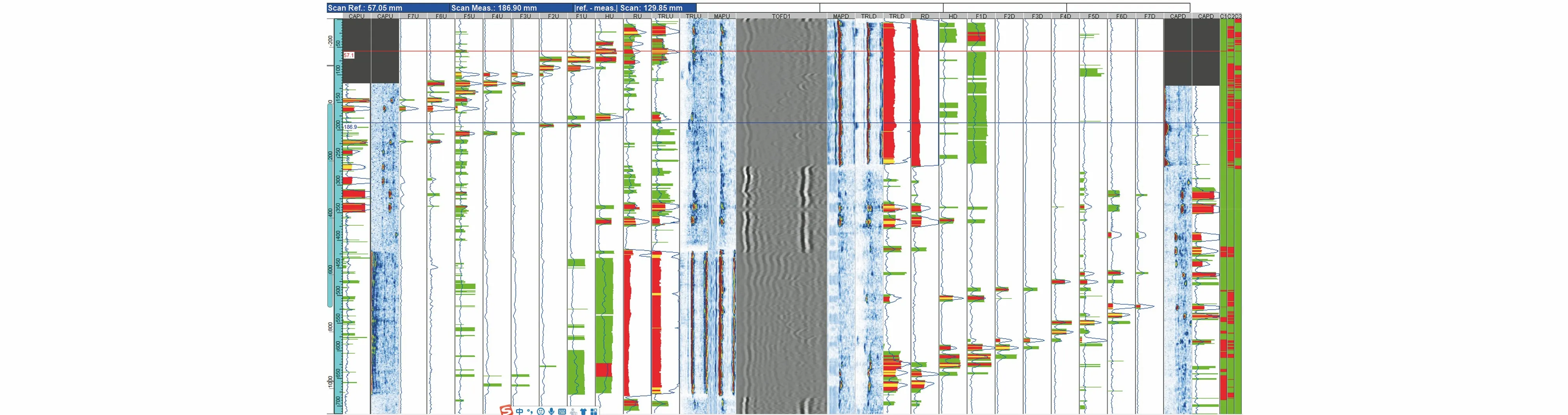

人工缺陷焊缝加工完成后,使用完成校准的AUT系统对3条人工缺陷焊缝分别进行扫查,单条焊缝扫查的结果如图4所示。

图4 单条焊缝的AUT扫查结果

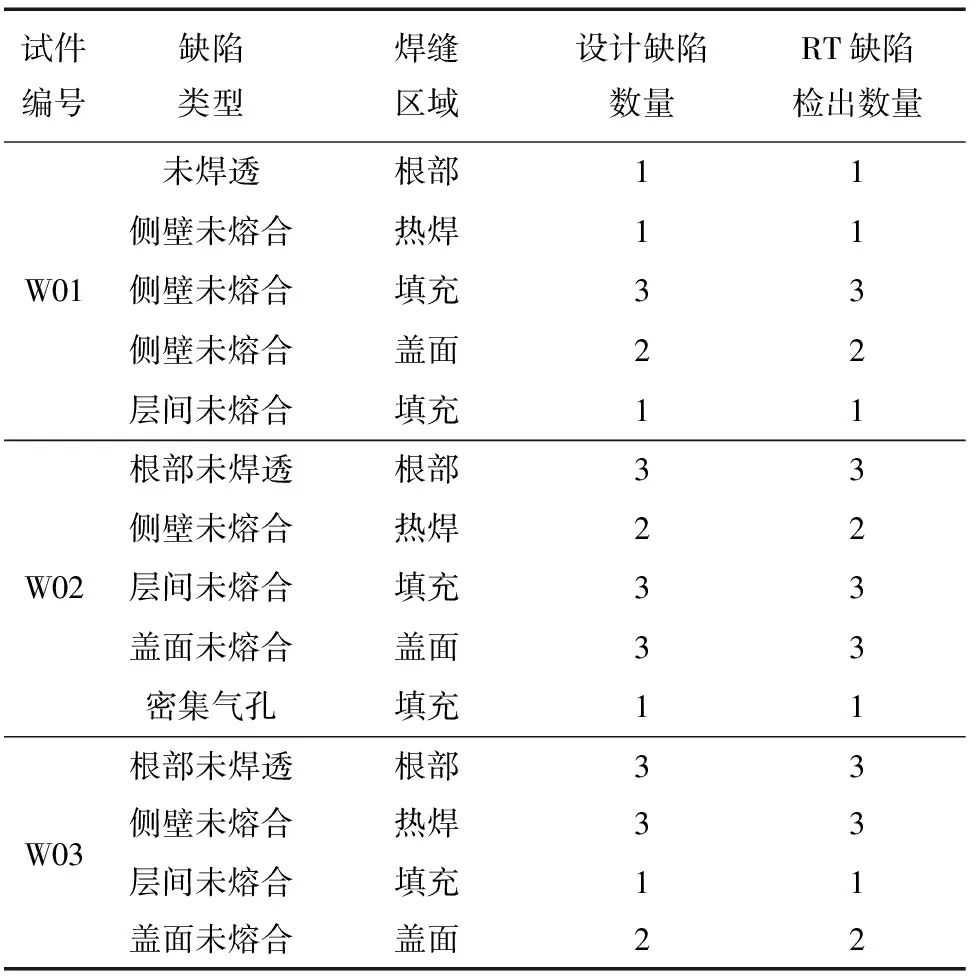

对用AUT扫查得到的3条人工缺陷焊缝的数据进行分析[2]。数据如表3所示。可见,在编号为W01,W02,W03的3条人工缺陷焊缝加工29个人工缺陷,AUT检测工艺将其全部检出。

表3 AUT检出数据

2.3 附加RT验证试验

对3条人工缺陷焊缝一一进行RT(射线)检测,确保RT检测0点和方向与AUT检测0点和方向保持一致。并对RT底片进行数据评定。

RT检测数据如表4所示。在编号为W01,W02,W03的3条人工缺陷焊缝的根部、热焊、填充和盖面区域分别加工了29个人工缺陷。由表4可知,常规RT检测工艺将29个人工缺陷全部检出。

表4 RT检测数据

2.4 宏观切片验证试验

对编号为W01,W02,W03的3条人工缺陷焊缝中的29个人工缺陷进行宏观切片[3],宏观切片如图5所示。

图5 缺陷宏观切片检验结果

3 数据对比分析

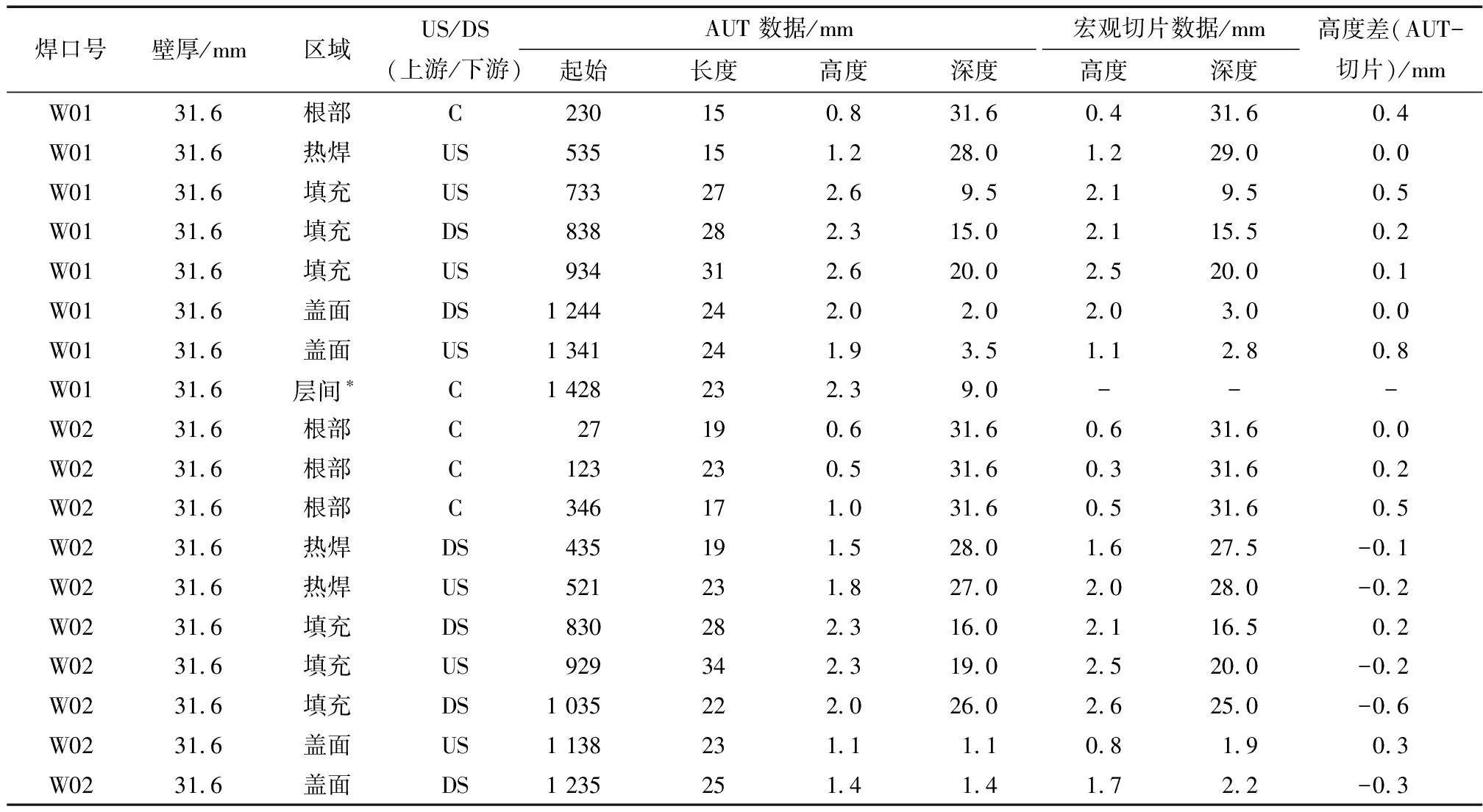

将AUT扫查数据与宏观切片数据进行对比分析,相关数据如表5所示。

表5 AUT与宏观切片数据对比分析

根据标准DNV-OS-F101(2013)要求,体积型缺陷无需对缺陷高度进行定量。

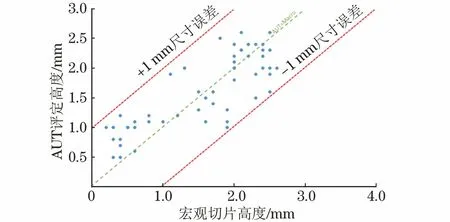

各缺陷AUT评定的高度与宏观切片评定的高度分布如图6所示。

由表5和图6可知,AUT评定的缺陷高度与宏观切片评定的缺陷高度,最小差值为0,最大差值为-0.9 mm,差值均小于±1 mm。

图6 AUT与宏观切片检测高度差值分布

4 结语

文章以管径为508 mm,壁厚为31.6 mm的CRA的复合材料海底管道为例,详细描述了AUT检测的项目验证过程以及数据分析方法,通过对比分析29个人工缺陷AUT评定的高度与宏观切片测量所得的高度,得到该AUT工艺满足项目验证中缺陷高度偏差小于±1 mm的要求的结论,能应用于该规格的海底管道环焊缝的检测。