余热排出系统热交换器的氦检漏技术

2020-10-12王洪凯

王洪凯

(福建福清核电有限公司,福清 350318)

余热排出系统(以下简称RRA)热交换器是立式U形管式热交换器,进出管口共1 160个。在某次运行期间,发现RRA热交换器发生泄漏,该热交换器的特点是传热管数量多、管程长,给查漏工作带来极大的困难。为了定位泄漏点,计划实施氦气检漏,但对于二次侧开放式结构的热交换器,常规氦检漏技术存在诸多弊端[1],如二次侧氦气本底的污染给漏点的精准定位带来困难;氦气本底浓度降低到环境正常水平需要较长的时间,大大增加了检查周期。如何提高工作效率、精确定位漏点均是查漏过程中需要考虑的问题,对RRA热交换器进行了离线氦气检漏,在壳侧充满氦气,为了保证本底氦气浓度不影响氦气检漏的精度和进度,提出“橡胶塞和覆塑料薄膜”相结合的方法,分别对热交换器的每一根管束和管口胀接焊缝进行检测,检漏过程采用的是正压吸氦法,通过对每一个可疑漏点的检查,最终成功定位到泄漏点并对其进行封堵。在RRA热交换器启动运行后,专门监测该系统的辐射监测仪表,未有异常显示,说明本次热交换器的漏点全部被查出并修复,达到了预期的检修目的。

1 余热排出系统热交换器设备简介

1.1 余热排出系统热交换器功能

RRA热交换器的主要功能是在电厂停堆期间,经蒸汽发生器初步冷却和降压后,从堆芯和反应堆冷却剂中导出热量,保证在反应堆停堆20 h后,反应堆达到冷停堆状态。热交换器的壳侧流体是冷却水,运行期间为除盐水,水质良好;管侧介质是一回路水,具有高温、高压、高放射性的特点,环境条件恶劣。该热交换器是一回路高温、高压、高放射性介质的边界,因此设备的密封性尤为重要。

1.2 余热排出系统热交换器组成

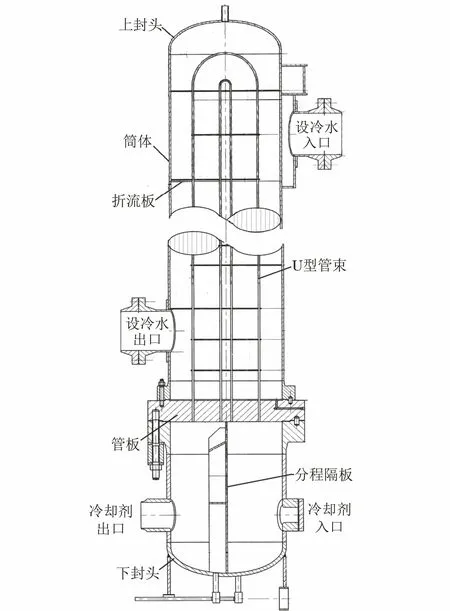

余热排出系统热交换器管侧为双程,壳侧为单程。反应堆冷却剂由底部入口管进入水室,流经U形管至出口水室,由水室出口管流出,把热量传给设冷水;设冷水从顶部入口管流入导流筒,由折流板反复横向流经管束,在底部壳体流出,将热量带走。设备主要包括上封头、筒体、U型管束、管板、折流板、下封头、分程隔板等,设备组成如图1所示,热交换器管束如图2所示。

图1 RRA热交换器组成示意

图2 RRA热交换器管束外观

1.3 余热排出系统热交换器的出厂密封性要求

RRA热交换器的传热管与管板采用先焊接后胀接工艺,在焊接之前进行气密性试验,试验压力为0.3 MPa(表压),经检测无泄漏后再实施焊接和胀接,在胀接后将热交换器壳程抽真空至0.133 Pa1.33 Pa并进行连续抽气,再逐个沿着传热管与管板连接的焊缝进行喷氦检测,单个焊缝泄漏率小于1.3×10-7Pa·m3·s-1为合格。

2 氦气检漏试验准备

2.1 氦气检漏时机的选择

氦气检漏可以分为在线检漏和离线检漏。在线检漏对热交换器不进行解体,采用正压泄漏法,通过外接管线在热交换器的壳侧充满氦气,同时在冷却剂出入口进行氦气的检测,总体工期少,能确定热交换器整体是否有泄漏,但是无法精确定位泄漏管束;离线检漏同样采用正压吸氦法(见图3),需要对热交换器上半部分进行解体并吊装运至检修厂房进行查漏,工期长,吊装、翻转过程困难、风险大,但是能精确定位泄漏管束。为了能确定某单一泄漏点的具体位置,以便进行修补,并验证返修后的泄漏情况[2],选择离线氦气检漏的方法。

图3 正压吸氦法示意

2.2 试验原理与损伤

2.2.1 试验原理

为了保证氦气检漏试验能够检查出全部的漏点,工作分为初次检漏和维修后检漏两个步骤。初次检漏是该项工作最重要的一个步骤,是能否查出漏点的关键,其主要内容是对热交换器漏点进行查找并定位。经试验前分析,该工作主要有以下难点:① 如何准确地判断漏点在传热管束内还是管口的胀接焊缝处;② 试验过程中如何控制环境中氦气本底的浓度;③ 对于管口的胀接焊缝处的检查如何分区。为克服以上难点,提出“橡胶塞和覆塑料薄膜”法进行氦气检漏。设计并加工专用橡胶塞,在热交换器壳侧充氦气前,使用橡胶塞对传热管管口进行密封封堵,实现管束和管口胀接焊缝的分离检查,精确定位漏点;考虑到管口胀接焊缝可能存在漏点,对其整个热端和冷端进行覆膜,保证环境中氦气本底浓度维持在较低的水平;由于设备出厂验收时,厂家对传热管与管板连接的焊缝进行过漏点检查,认为存在漏点的可能性较小,为了提高工作效率,对热端和冷端分为9个区域进行检查,查漏分区模型如图4所示。

图4 查漏分区模型

2.2.2 氦检漏的步骤及要求

对热交换器的壳侧进行烘干、充氦气、保压。使用吸枪抽取每一个分区塑料薄膜内的气体,送入氦质谱仪进行分析[3],确定胀接焊缝区域内是否有漏点,如果有泄漏,进一步缩小检查范围,直至确定漏点;每一个区域检查完成后,对检查区域进行重新覆膜密封,防止泄漏的氦气提升本底浓度。待氦气本底浓度降为环境浓度时,继续检查下一个区域。所有区域检查完毕后,对每一根换热管束的检查,都需要拔掉传热管的橡胶塞,逐一确定传热管是否有泄漏,最终达到定位的目的。如果发现泄漏的传热管,需进行标记并进行后续处理。

维修后检漏是对处理后的漏点进行检查。为提高工作效率,维修后检漏只对传热管进行覆膜封堵,使用吸枪抽取薄膜内的气体进行检测。

2.3 验收准则确定

热交换器内部的流体介质是水,使用氦气进行检漏,为能找出全部漏点,需确定试验合理的氦气泄漏率。漏孔的泄漏率不仅受漏孔压力大小的影响,而且漏孔两端压差的大小也对气流的流动起关键作用,在粘滞流的作用下,漏孔的泄漏率与漏孔两端的压力平方差成正比[4],参考式(1)。

(1)

式中:Q为气体泄漏率,Pa·m3·s-1;p1为漏孔入口端压力,Pa;p2为漏孔出口端压力,Pa。

根据1.3节可知,出厂的氦气检漏泄漏率低于1.3×10-7Pa·m3·s-1为合格,出厂泄漏检查的入口压力为1.0×105Pa,出口压力为0 Pa;在试验时,壳侧压力为4.0×105Pa,出口压力为1.0×105Pa。

根据式(1),Q标准=1.95×10-6Pa·m3·s-1,考虑到现场环境等情况的影响,保守决策,氦气检漏试验按照Q为5×10-7Pa·m3·s-1的标准执行,泄漏率大于该标准的传热管需进行处理。

3 试验结果

3.1 传热管编号设置

传热管数量为580根,共1 160个管口。为了更精确、快速地定位到某一根传热管,对每一根传热管进行编号,标号原则为:首先按照冷却剂的流动方向分为冷端和热端,冷却剂入口区域为热端,为HOT端,简称H端,冷却剂出口区域为冷端,为COLD端,简称C端,每一端以直角坐标方式(Rxxx,Cxxx)表示传热管的编号。余热排出热交换器拆除下封头后,水平放置于工作区域,并使冷却水进、出口位于同一水平面。面向管板,当冷却水出口位于左侧时:定义x方向(180°往0°)为行(Row,缩写为R)方向,最靠近下封头隔板为R1,向外相邻的一行为R2,依此类推,最大为R14;定义y方向(270°往90°)为列(Column,缩写为C)方向,每列管束上方最高的一根为C1,第二高度的一根为C2,依此类推,最大为C46。如冷端的第5行、第6列表示为C(R5,C6)。

3.2 初次氦气检漏试验

考虑试验应尽可能减少工期,降低人员的辐照剂量。按照实施方案将冷端区域分为9份,分别进行橡胶塞封堵并在橡胶塞外进行覆膜,将热端区域分为9份,只进行覆膜并未进行橡胶塞封堵。只对冷端进行橡胶塞封堵和覆膜法检查的目的是由于传热管的冷端和热端是连通的,冷端传热管的检查数据可以代表整根传热管的数据;对热端区域只进行了整体覆膜,这是因为传热器在放置时,管板侧使用枕木垫高了20 cm左右,存在泄漏的情况下氦气会向热端的传热管口方向飘移,对冷端的没有影响,覆膜的目的是让泄漏的氦气包裹在覆膜内,避免影响氦气本底。保压2 h后开始对其进行检查,系统本底值为3.0×10-9Pa·m3·s-1,仪器显示正常。首先对冷热端薄膜进行检查,氦质朴仪器读数均大于1.0×10-6Pa·m3·s-1,检查结果不合格,后续对冷端的单管进行检查,完成1,2列的检查,发现大漏,即大于10-710-6数量级的不合格管束较多,继续检查还是同样情况。

通过数据的收集及分析,无论是覆膜内还是传热管内氦气浓度均偏高,说明热交换器存在泄漏,由于本底浓度过高,并不能精确定位泄漏传热管,分析原因如下:① 热端氦气浓度偏高属于正常现象,说明传热管泄漏的氦气积聚在热端的覆膜内;② 冷端单根传热管内氦气浓度均偏高,说明氦气在热端集聚混合后由热端管口向冷端管口扩散;③ 冷端橡胶塞外覆膜内氦气浓度偏高,是冷端管束内的氦气通过分子热运动在塞子密封不严的情况下,在长达2 h的时间积累下造成的。可以得出结论:初次氦气检漏失败,原因为不能只对传热管的一端进行检查,需对两端均进行封堵并检查。

3.3 方案修改后的氦气检漏试验

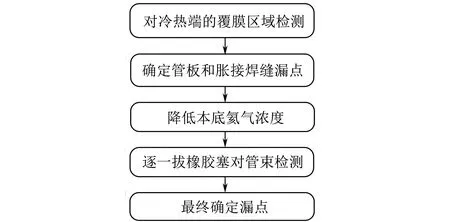

通过对方案进行调整,对冷热两端区域的传热管均进行橡胶塞封堵并在橡胶塞外整体覆膜。检测流程为对覆膜内的每个区域进行检测,以确定管板与管口胀接焊缝是否有泄漏;然后对管束进行检漏,其流程如图5所示。

图5 RRA热交换器氦气检漏的流程

3.3.1 胀接焊缝区域检查

保压1 h后,开始对冷热端区域的覆膜内气体进行检测,发现以下问题:① 部分区域内的氦气浓度较高,高出本底浓度34个数量级,分别是热端的H1,H4,H5,H7区域,冷端的C1,C4,C5,C6区域,列为可疑区域,后续重点检查,具体分区如图4所示;② 热端区域数值比冷端区域数值高。随后,对冷端和热端每一个区域的覆膜逐一去除,并使用压缩空气进行吹扫,确保环境氦气浓度水平与试验前本底浓度基本一致,氦气吸枪在管口胀接焊缝处进行检测,发现氦气浓度并不高,浓度最高的区域高出本底浓度2个数量级。对于以上现象,推断如下:① 覆膜区域内出现较高的氦气浓度,说明存在漏点,具体的漏点定位不能确定;② 覆膜区域的氦气浓度比去除覆膜后的浓度高,说明覆膜有一定的氦气积累;③ 去除覆膜后的检测表明,氦气浓度不算高,可能管口胀接焊缝处漏点很小或是不存在漏点,同时存在橡胶塞对管束密封不严的可能性,导致管束内的氦气泄漏至覆膜内。

3.3.2 管束区域检查

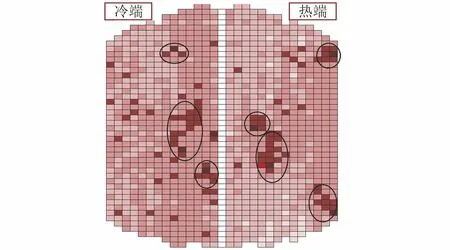

为进一步定位漏点,逐一拔出橡胶塞后对管束进行检查。通过对冷热端区域每一根传热管进行检查,制作数据分布图,并用不同颜色进行标记,漏点可疑区域示意如图6所示,颜色越深说明氦质朴检漏仪显示的数据越大,漏点存在的可能性越大,并标出7个区域(热端4个、冷端3个)作为后续重点排查的区域,其与覆膜检查的可疑区域相吻合。

图6 漏点可疑区域示意

3.3.3 检查结果

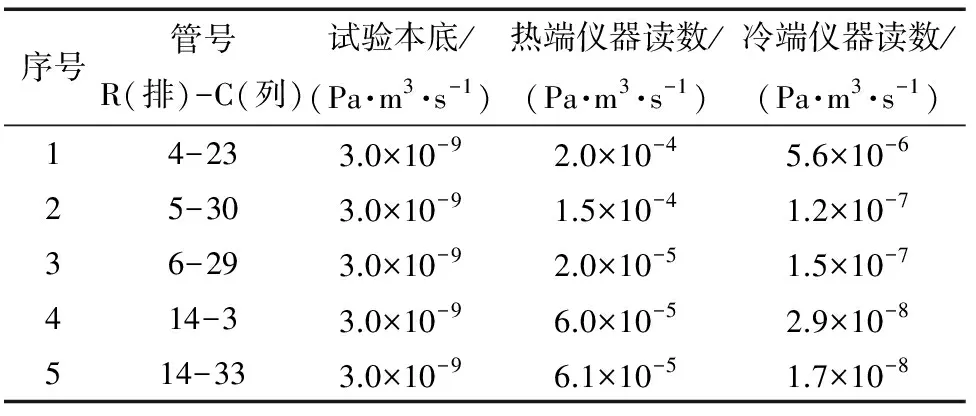

通过对可疑区域及可疑的零星传热管进行反复检查和确认,最终发现5根传热管超出验收准则,具体数据如表1所示。其中只有R(5)-C(30)即表1中的序号2为管口胀接焊缝处漏点,其他的均为管束内部的漏点,间接说明橡胶塞对管束的密封性并不是很严密,后续作为注意事项进行经验反馈。

表1 超出验收标准的传热管

3.4 维修后试验

通过对发现的5根泄漏传热管进行堵管处理,对冷热端进行覆膜检漏,在保压1 h后,薄膜内的泄漏率均在半个数量级内,说明泄漏的传热管均得到了维修。在启动RRA系统后,专门监测RRA系统内部放射性的电厂辐射监测系统未显示放射性异常,说明RRA系统热交换器的漏点全部被查出并封堵合格,消除了设备的缺陷,保证了系统的安全运行。

4 结语

在余热排出系统热交换器的检漏工作中,提出“橡胶塞和覆塑料薄膜”相结合的方法,采用对冷端和热端区域均进行封堵的方式,分别对热交换器的管束和管口胀接焊缝进行氦气检漏。

(1)U形管式热交换器发生热端泄漏的概率明显大于冷端的,说明热端管束的运行环境更为恶劣,存在泄漏的风险更大。

(2)使用“橡胶塞和覆塑料薄膜”相结合的方法对U形管式热交换器的管束和胀接焊缝进行氦气检漏,可有效缩小检查范围,定位准确,大大缩短了检漏时间,提高了检漏效率。