CNT/芳纶共混浆料分散性及其电致发热纸基材料性能研究

2020-10-12张美云丁雪瑶李卫卫

张美云,丁雪瑶,杨 斌,王 琳,李卫卫

(陕西科技大学 轻工科学与工程学院 轻化工程国家级实验教学示范中心,陕西 西安 710021)

0 引言

碳纳米管(Carbon Nanotube,简称CNT)具有独特的物理结构、稳定的化学性质[1-3],及优异的导电性能[4],常被作为导电基体在电工复合材料中具有广泛的应用[5,6].碳纳米管具有轴向高导电性、在通电时可辐射出对人体有益的远红外线[7]、电热转换效率高[8].但由于碳纳米管表面惰性及分子之间强的范德华作用力,使其在应用过程中发生缠结和团聚,进而影响其材料宏观性能[9].因此,对碳纳米管的改性和分散性研究,成为了该领域的研究热点之一.

芳纶纤维具有高强、高模以及优异的耐温性[10],由芳纶纤维通过现代造纸法制备的芳纶纸,不仅具有芳纶纤维高强高模、阻燃性还具有灵活的可设计性[11,12],可广泛应用于电气绝缘、安全防护和结构材料等领域[13,14].因此,本论文以芳纶纤维作为骨架材料,以碳纳米管作为导电填料来构筑具有良好的导电性与电热转化效率的柔性电致发热纸基材料.但是由于碳纳米管强的分子间作用力导致其易絮聚、分散性差;芳纶纤维表面光滑、惰性强,造成其在水相介质中也存在分散困难的问题.因此,碳纳米管/芳纶纤维共混浆料的分散性及分散稳定性对其成纸性能具有决定性的影响.

目前,碳纳米管的分散方法主要有化学改性[15]、超声处理[16]和表面活性剂[17]改性,但由于化学改性条件苛刻、制备工艺复杂、对设备要求高等缺点,限制了其在工业生产中的应用.表面活性剂改性操作简单、成本低引起了研究者的关注.Krause B等[18]用十二烷基苯磺酸钠(LAS)经过不同时间超声分散4种不同商业化CNT,以CNT沉降行为和粒径变化为研究对象,经过超声处理,CNT絮聚体粒径分布更小且更均匀;Chen[19]研究了CNT在SDS水溶液中的分散动力学及机理;Yu等[20]研究了表面活性剂SDS对MWCNTs的分散,通过超声使SDS分散并吸附在CNT表面,SDS间静电斥力改善CNT的絮聚.

以上主要聚焦于不同表面活性剂种类与超声处理对CNT分散性及机理的研究,但鲜有报道CNT分散性及稳定性对纤维共混浆料分散性能和成纸性能影响研究.

本文研究十二烷基硫酸钠(SDS)浓度对碳纳米管及其与芳纶纤维共混浆料体系分散性及分散稳定性的影响,有望解决碳纳米管共混浆料在水中分散性差的问题;进一步研究了共混浆料分散性对电致发热纸基材料纸力学性能、电学性能与电热转换效率的影响.

1 实验部分

1.1 主要原料和试剂

碳纳米管(长度为1~4μm,平均直径为100 nm)、间位芳纶短切纤维(长度约为6 mm)和间位芳纶沉析纤维(平均长度为0.76 mm),购自江西克莱威纳米碳材料有限公司;十二烷基苯磺酸钠(LAS),购自天津市天力化学试剂有限公司;十二烷基硫酸钠(SDS),购于国药集团化学试剂有限公司;聚氧化乙烯(PEO,平均分子质量为4 000 000),购于阿拉丁试剂有限公司.

1.2 实验仪器

VEGA3SBH扫描电镜,捷克TESCAN公司;SZP-06型Zeta电位测定仪,德国Mütck公司;纳米粒度表面电位分析仪,英国Malvern公司;SE-062型抗张强度测试仪,瑞典Lorentzen&Wetter公司;60-2600-PROTEAR型纸张撕裂度测定仪,BRAZIL公司;FTIR i7型红外热成像仪,FLIR System OÜ公司;ST2263型双电测数字式四探针测试仪,苏州晶格电子有限公司.

1.3 实验方法

1.3.1 碳纳米管分散液的制备方法

为探究表面活性剂(SDS)浓度对CNT分散性能的影响,本文制备了5种不同SDS浓度的CNT分散液,具体如表1所示.

表1 SDS/CNT分散液配比

以一定浓度梯度取不同量置于烧杯中,加去离子水至总质量为150 g,搅拌5 min至SDS完全溶解,而后加入50g CNT,辅以超声分散30 min后经磁力搅拌器搅拌10 min,得到系列不同浓度的CNT分散液.

1.3.2 碳纳米管/芳纶纤维浆料的制备方法

(1)PEO配制及芳纶纤维预处理

配制浓度为0.05%的PEO溶液.精确称量0.1000 g PEO粉末,缓慢倒入装有200 ml去离子水烧杯中,磁力搅拌器搅拌4 h得到稳定分散的PEO溶液,静置备用.

间位芳纶短切纤维(以下简称短切纤维)表面大量油脂不利于纤维分散,需要清洗干净.按一定比例将短切纤维加入浓度为1.2×10-3mol/L(临界胶束浓度)的LAS溶液,在60 ℃水浴中搅拌30 min后,将短切纤维用清水冲洗干净烘干.将所需的间位芳纶沉析纤维(以下简称沉析纤维)进行撕浆处理,平衡水分24 h后测定水分含量.

(2)碳纳米管/芳纶纤维浆料的制备

称取0.8 g短切纤维加入装有适量水的标准浆料疏解机中,加入0.12%的PEO后先疏解10 000 r,再加入0.8 g(绝干质量)沉析纤维并疏解10 000 r,随后分别加入不同浓度SDS处理的CNT分散液(含CNT 0.4 g)搅拌,得到分散均匀的碳纳米管/芳纶纤维浆料.将浆料悬浮液倒入纸样抄片器上网成形,经纸页压榨机压榨4 min,105 ℃干燥5 min,获得不同SDS浓度处理的碳纳米管/芳纶纤维复合纸.

1.3.3 表征方法

(1)CNT分散液分散稳定性表征

采用沉降实验和纳米粒度表面电位分析仪表征分散液的分散性及分散稳定性.沉降实验直观观测到CNT沉降过程以反映其分散性,取10 mL CNT分散液于螺帽瓶中静置,并拍照观察沉降过程;分散液的Zeta电位正相关于颗粒分散稳定性,数值越大则表明分散液稳定性越好.

(2)CNT分散液分散均匀性表征

采用扫描电镜对CNT分散体分散均匀性进行表征.测试前烘干样品进行喷金处理,扫描电压为3 kV.

(3)CNT/芳纶纤维浆料分散稳定性表征

采用沉降实验和Zeta电位测定仪对CNT/芳纶纤维浆料分散稳定性进行表征.取SDS分散的200 mL CNT/芳纶纤维浆料(CNT∶纤维=2∶8,绝干质量为1 g)搅拌均匀于量筒中记录其沉降体积随时间的变化以表征浆料悬浮液的稳定性;Zeta电位表征浆料悬浮液的分散稳定性.

(4)复合纸机械性能表征

采用抗张强度测试仪和纸张撕裂度测定仪来表征纸张的机械性能.

(5)复合纸电学性能表征

采用双电测四探针测试仪表征纸张的电学性能.测定纸张方阻值随SDS浓度变化表征CNT/芳纶纤维的分散性.

(6)复合纸电热性能表征

采用红外热成像仪和直流电源测定纸张电致发热性能.

2 结果与讨论

2.1 表面活性剂浓度对碳纳米管分散性能的影响

表面活性剂可以降低表面张力,使碳纳米管在水中均匀分散.不同表面活性剂浓度分散碳纳米管如图1所示,不加入表面活性剂时碳纳米管浮在水面,表面活性剂的加入会改善CNT在水溶液中的分散,并且静置12 h无明显沉淀.疏水端将具有疏水性的CNT包裹,表面活性剂的亲水端与水溶液接触,因此CNT可以稳定分散在水中.

(a)沉降0 h (b)沉降12 h图1 不同SDS浓度分散碳纳米管沉降实验

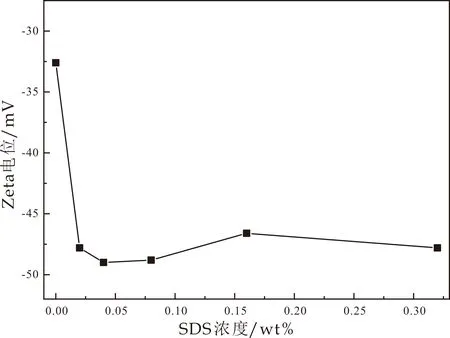

由图2可知,随着表面活性剂浓度的增加,CNT分散液的Zeta电位绝对值总体趋势逐渐增加;当SDS浓度大于0.04 wt%,分散液的Zeta电位基本保持不变,但由于表面活性剂浓度过高会影响后续成纸性能;因此SDS浓度为0.04 wt%时CNT分散性及稳定性好且有利于改善成纸性能.

图2 SDS浓度对CNT分散液Zeta电位影响

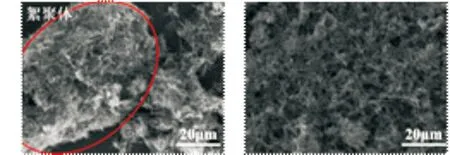

表面活性剂可以改善CNT团聚使之呈现良好的分散性.由图3可知,未使用SDS处理CNT时,明显CNT絮聚团较多;当SDS浓度为0.04 wt%处理CNT,CNT絮聚团消失,分散均匀性显著提高;SDS有助于改善CNT的分散,有效解决其在水溶液中絮聚问题.

(a)无SDS (b)0.04 wt% SDS图3 SDS处理前后CNT分散体微观结构

2.2 碳纳米管/芳纶纤维共混浆料分散性能

碳纳米管与芳纶纤维经过分散处理得到均匀的分散液.由图4可知,当SDS浓度较低时,共混浆料沉降的速度较快;当SDS浓度大于0.04 wt%,其沉降速度基本一致.结合图5所示,随着时间的增大,CNT/纤维共混浆料体系开始出现沉降,且表面活性剂浓度越大,复合浆料沉降速度越慢;由于碳纳米管和芳纶纤维表面均带有负电,SDS通过静电斥力作用使CNT和芳纶纤维稳定分散在水溶液中,表面活性剂可以改善CNT/纤维共混浆料体系的分散性及分散稳定性.

图4 SDS浓度对CNT芳纶纤维浆料沉降体积的影响

(a)沉降0 min (b)沉降5 min

由图6可知,表面活性剂的使用有效提高CNT/纤维共混浆料Zeta电位,表明SDS的加入可以显著改善其分散性能;随着SDS浓度的增加,Zeta电位值先升高后保持不变;但SDS浓度太大将会造成抄纸过程起泡问题;当SDS浓度为0.04 wt%时,Zeta电位达最大值为-49 mV,浆料体系分散稳定性好.因此,0.04 wt%的SDS浓度实现CNT/芳纶纤维浆料体系最佳的分散效果.

图6 SDS浓度对CNT/芳纶纤维浆料体系Zeta电位的影响

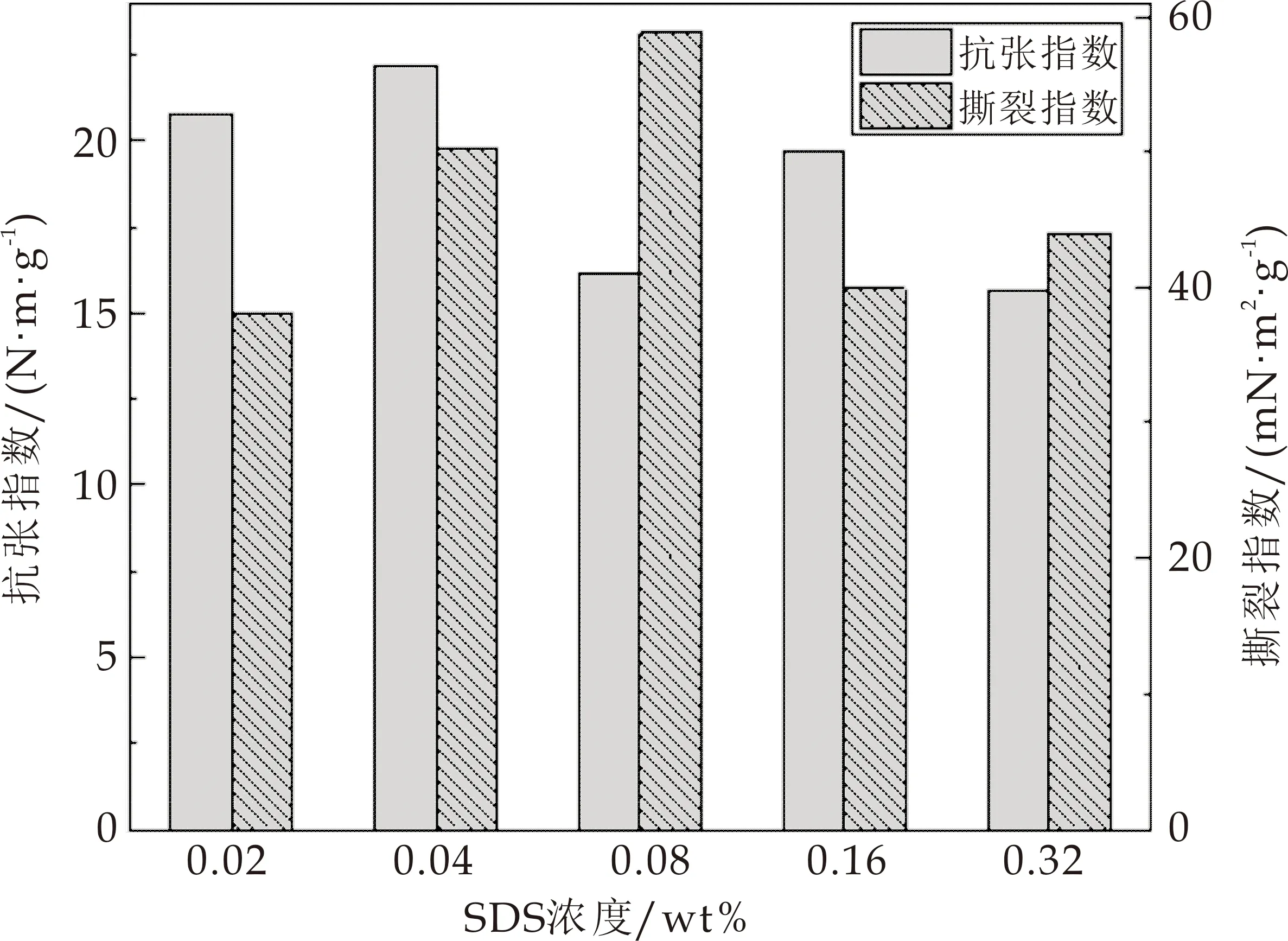

2.3 SDS分散CNT/纤维浆料对纸张机械性能的影响

表面活性剂的加入可以改善CNT与纤维浆料的分散,可以改善纸张力学性能.由图7可知,随着SDS浓度变化,对纸张抗张强度和撕裂强度影响较大;当SDS浓度小于0.04 wt%时,抗张指数和撕裂指数逐渐增大;SDS浓度大于0.04 wt%时,纸张的抗张指数和撕裂指数呈下降趋势;表面活性剂浓度太大会影响纸张的力学性能;SDS可以改善CNT的分散,但随着表面活性剂浓度增大会影响纸张内部结合强度;高强高模的CNT可以改善纸张的力学性能,且其分散性及稳定性对纸张的力学性能影响较大.综上,当SDS浓度为0.04 wt%时,分散稳定的CNT复合纸的力学性能最优,其抗张指数为22.17 N·m·g-1,撕裂指数为50.15 mN·m2·g-1.

图7 SDS浓度对CNT/芳纶纤维纸力学性能的影响

2.4 SDS浓度对纸张电学性能的影响

碳纳米管具有优异的导电性,可以赋予机械性能良好的芳纶纸高导电性.由图8可知,SDS浓度逐渐增大,纸张的方阻降低并保持不变.表明SDS改善CNT的分散性有助于改善其在纸张中分布均匀性,在复合纸中形成连续、高效的导电网络因此提高复合纸的导电性,可以降低纸张的方阻;SDS浓度为0.04 wt%时,纸张的方阻值为1 152 Ω·cm-2,且成纸机械性能较好.因此,CNT分散均匀有助于提高纸张的电学性能.

图8 SDS浓度对纸张电学性能的影响

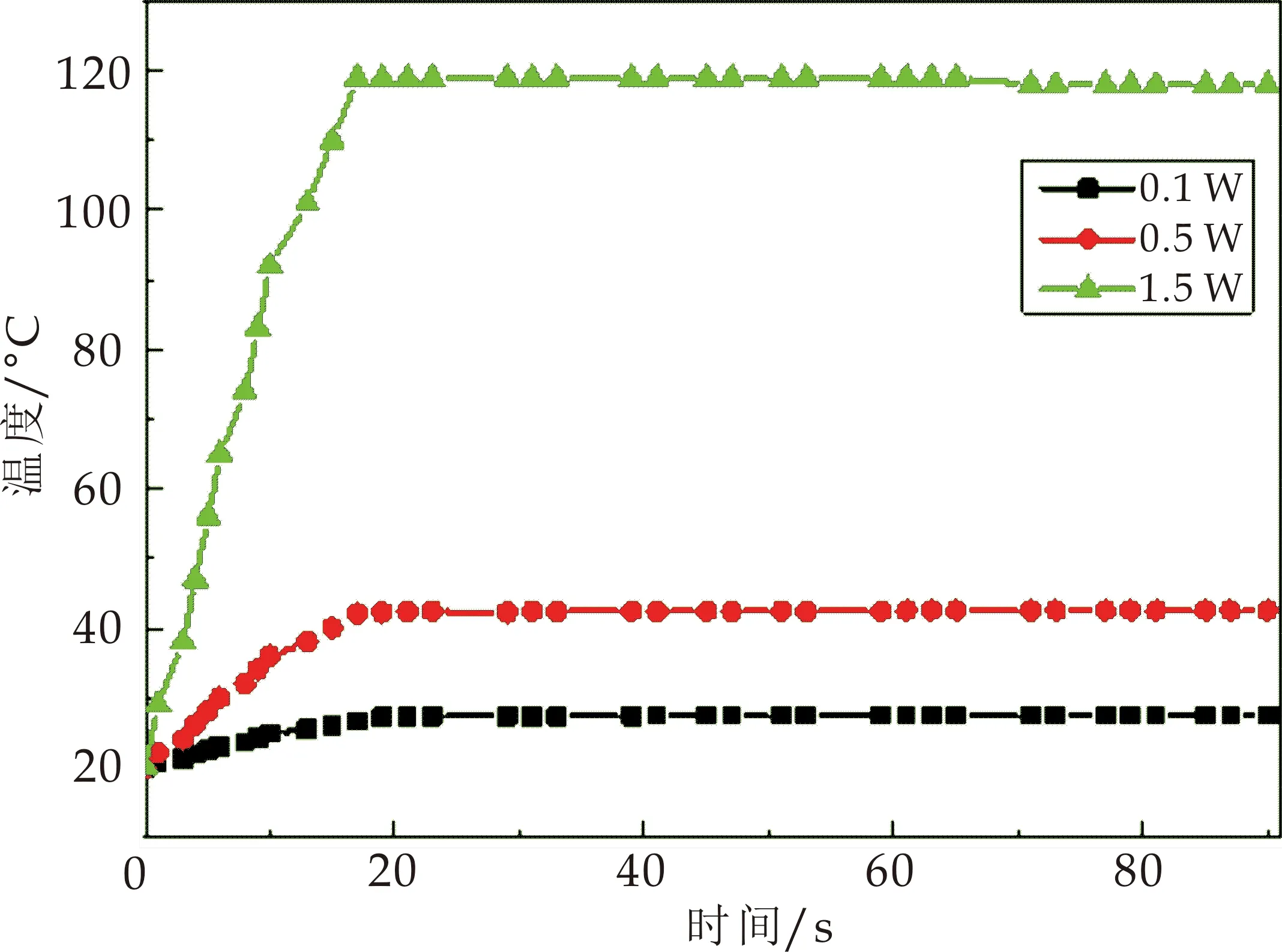

2.5 电压对纸张电热性能的影响

碳纳米管具有高导电性同时具有极好的电致发热性能.由图9和图10可知,SDS浓度为0.04 wt%分散共混浆料制备成CNT/芳纶纤维的电致发热纸,通电时能使二极管发光;不同输入功率,复合纸快速升温至最高温度且保持稳定,具有较高的电热转换效率;输入功率越大,纸张发热温度越高,电热转化速率越快.当输入功率为1.5 W时,可以在16 s内快速升温到120 ℃;复合纸具有快速电致发热速率,良好的稳定性,由于芳纶纤维具有良好的耐温性,因此复合纸在高温下具有使用寿命长的优势.

图9 复合纸导电性能及发热性能图

图10 输入功率对纸张电热效能的影响

3 结论

表面活性剂可以有效改善CNT的分散性及稳定性.当SDS浓度为0.04 wt%时,CNT与CNT/芳纶纤维共混浆料体系的分散性及分散稳定性最佳,浆料体系沉降速度较慢;电致发热纸抗张指数为22.17 N·m·g-1,撕裂指数为50.15 mN·m2·g-1;当输入功率为1.5 W时,可以在16 s内快速升温到120 ℃.因此,提高了电致发热材料的导电性及发热效能,这可为复合纸基在电致发热材料领域的应用提供技术依据.