柴油机气缸体热-机耦合仿真分析

2020-10-12刘天水舒自富吴子豪

康 琦,董 意,刘天水,舒自富,吴子豪

(1.中国卫星海上测控部, 江苏 江阴 214431; 2.陆军装甲兵学院, 北京 100072)

随着柴油机功率密度的不断提高,气缸体的工作环境越来越恶劣,相应的热负荷和机械负荷也越来越重。气缸体作为高温零部件中尺寸和重量最大的零件,直接影响着整机的外形尺寸和重量指标。同时,由于受到缸内气体压力、曲柄连杆机构往复惯性力和离心惯性力等周期性变化的力的影响,气缸体处于拉、压、弯、扭以及振动所致的复杂应力状态,因此详细研究气缸体的应力分布情况对保证柴油机可靠高效经济的工作意义重大。

2000年,Gunay E等[1]用有限元分析法对气缸复合结构进行了应力-应变分析,并进行了失效分析。2012年,吴怡和唐岚[2]对改型后的四缸柴油机的燃烧室受热部件进行了温度场分析。2012年,任家潮等[3]人对四缸柴油机机体进行研究,计算了在最大爆发压力时各缸的应力应变,并分析了该机体中的薄弱环节。2012年,李斌[4]釆用流-固耦合的方法对汽油机机体和冷却水套进行耦合传热分析,用对水套进行模拟计算,然后对机体的温度场进行求解,并计算了气缸体中的热应力。以往学者对动态耦合应力分析较少,主要对最高爆发压力条件下的气缸体进行了求解。本文在分析最高爆发压力条件下气缸体应力应变的基础上,对其不同时刻的应力应变进行了求解与分析。

本文主要采用序贯耦合分析法对气缸体进行了热-机耦合分析[5-9],同时考虑到气缸体的温度场和应力场随不同气缸工作状态的变化而变化,其耦合应力场的最大值在一个循环内随不同缸工作状态的变化会出现多次,为此详细分析其在不同时刻所受到的耦合应力值,为其疲劳寿命分析以及结构改进提供了依据和参考。

1 有限元模型的建立

1.1 几何模型

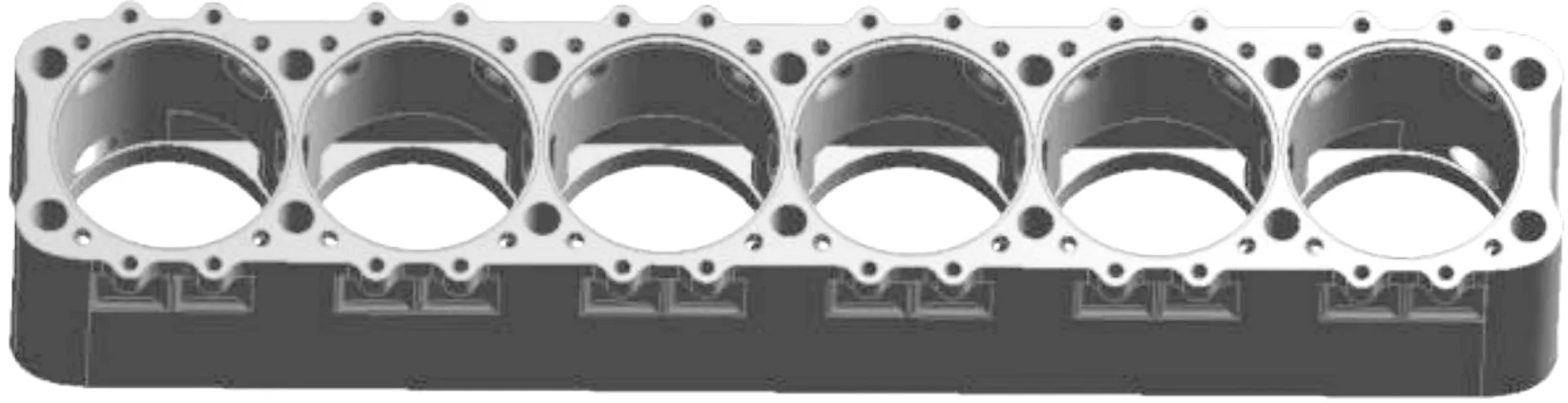

某型柴油机气缸体的具体结构为:气缸体内部由5个横隔板隔开,构成六个缸套座孔。每个横隔板上有两个长孔,以使冷却液自由流动。每个座孔上部均制有一个支沿,缸套凸缘下平面支承在该支沿上。缸套上、下定位圈与气缸体上、下座孔相配合。在气缸体上平面有24个通水孔,将气缸盖冷却水腔和机体的冷却水腔连接起来;气缸体上有14个通孔,箱体的缸体双头螺栓从中穿过。综合考虑各种因素对计算结果的影响,在三维模型建立的过程中进行了一定的简化,忽略气缸体的螺栓孔用圆柱孔代替,忽略气缸体上的倒角和圆角,最终得到气缸体的三维几何模型,如图1。

图1 气缸体的三维几何模型

1.2 网格划分

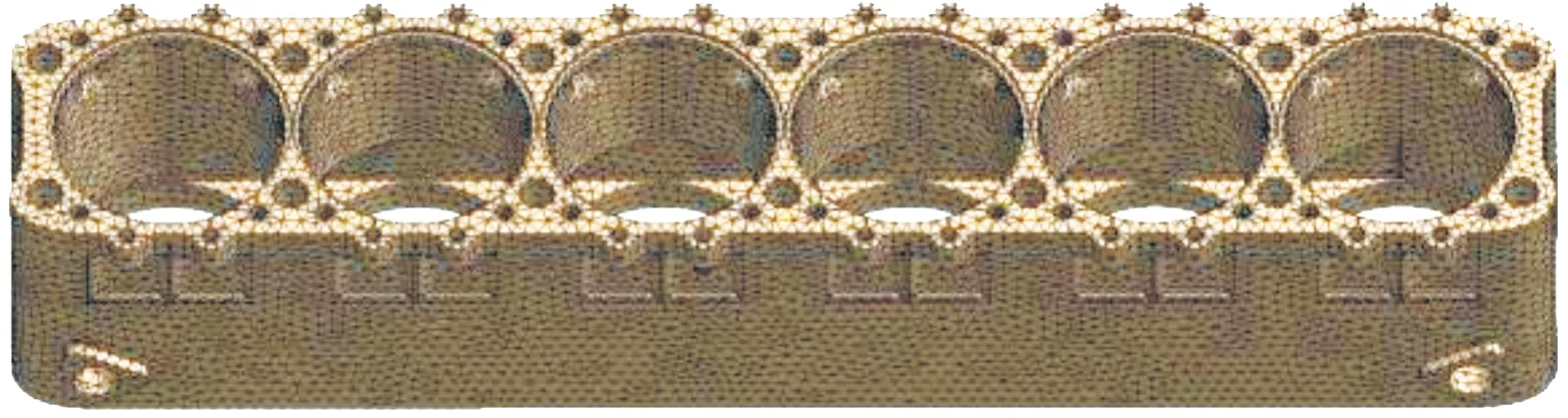

本文研究的某型柴油机气缸体材料为低合金铸铁,弹性模量为110 GPa,泊松比0.3,导热系数为50 W·m-1·K-1,热膨胀系数为1.0E-5,抗拉强度为450 MPa,密度为kg/m3。将建立的三维几何模型导入到ANSYS软件中对模型进行网格划分。本文采用的划分方法[10-13]是Patch Conforming Method,四面体单元,由于气缸体的大部分区域均受到冷却液和动力舱空气的冷却作用,工作环境相对温和,因此除与气缸套接触部位网格较密外,其余部位在保证计算精度的前提下网格划分得较为稀疏。划分完成后共得到 257 982个单元,397 250个节点,如图2所示。

图2 气缸体的网格划分

2 边界条件

2.1 热负荷边界条件

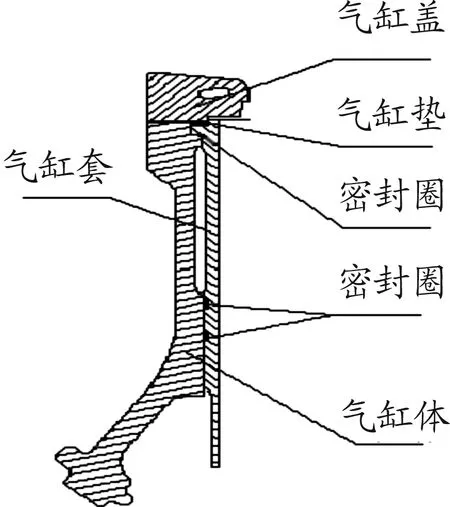

气缸体温度场的边界条件[14-16]主要包括气缸体与周边高温零部件如气缸垫、气缸套的传热,冷却液、动力舱空气等对气缸体的冷却两个方面,如图3。

图3 气缸体与周围部件的相互位置示意图

1) 气缸套的传热边界条件

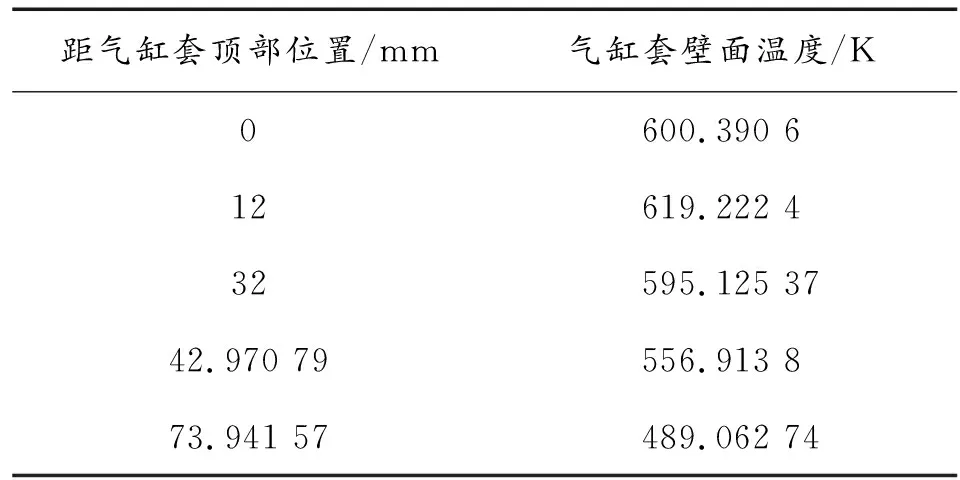

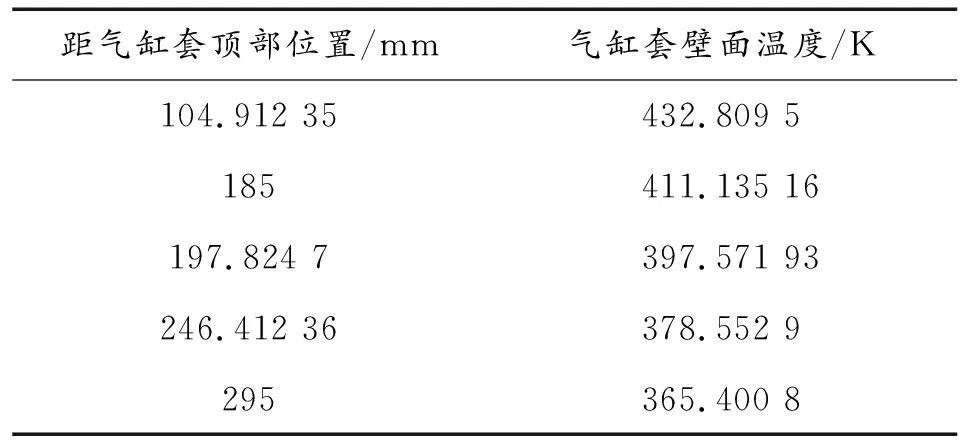

气缸体与气缸垫、气缸套之间的传热,采用第一类热边界条件进行施加。通过利用GT-power软件的发动机工作过程模型,得到气缸套表面壁温,气缸套的传热边界条件参数如表1所示。

表1 气缸套热负荷边界条件参数

续表(表1)

2) 冷却水套壁面热边界条件

利用ANSYS软件,对气缸体的冷却水套三维模型进行CFD分析,冷却介质为水,得到了冷却水套的壁面换热系数。采用第三类热边界条件进行施加,在水套中对流换热系数均不是很大的情况下,为了计算的可靠性,将整体水套的壁面换热系数取为2 397 W/(m2K)。

3) 动力舱空气热边界条件

气缸体的外表面与外界空气发生换热,采用第三类热边界条件进行施加,取外表面换热系数为50 W/(m2K),外界空气温度为50 ℃。

2.2 机械负荷边界条件

气缸体机械应力分析的边界条件[17-18]主要包括作用于气缸体上紧固螺栓的预紧力、与气缸套的相互作用力。其中气缸体底部的约束条件为固定。

1) 气缸体上紧固螺栓的预紧力

气缸体通过14根长螺栓和气缸盖紧固连接,装配时给螺母施加了紧固力矩,将产生预紧力。螺栓预紧力的设置要保证气缸盖的受力均匀,避免在工作过程中出现变性过大、密封不严等问题。通过实验测定,该柴油机上气缸体的螺栓预紧力为153.8 kN。在施加载荷的过程中,将预紧力以力的方式施加在螺栓孔处。

2) 气缸体与气缸套的相互作用力

气缸体与气缸套之间的相互作用力可用活塞传给气缸壁的侧压力来表示。通过利用GT-power软件的发动机工作过程模型求得活塞与气缸壁之间的侧压力。在施加载荷的过程中,将侧压力以均布载荷的方式施加气缸体与气缸套的接触面上。

3 计算结果及分析

3.1 气缸体温度场

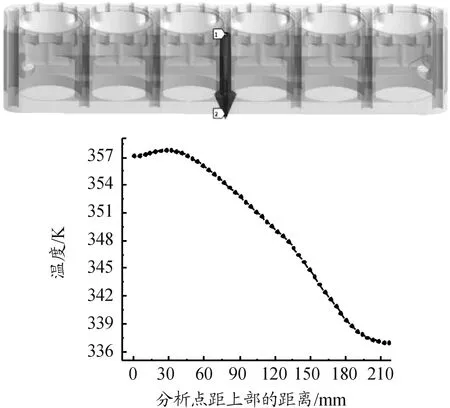

将热负荷边界条件施加到气缸体上进行仿真计算,得到气缸体的温度场如图4所示,气缸体壁面给定路径上对应点的温度分布如图5所示。从图中可以看出,气缸体的最高温度374.49 K,位于气缸体上部与气缸套接触的部位;最低温度为327.51 K,位于气缸体底部与上曲轴箱接触的部位。气缸体的温度分布呈现由上到下,由中间向两侧逐渐降低的趋势,这是由于气缸体的热量主要由气缸套等高温零部件传递而来,气缸套的上部温度较高,所以导致气缸体上部温度较高,气缸体的中下部由于有冷却液和润滑油的冷却换热,所以温度较低且分布较为均匀。由于冷却液的入口分布在第一缸和第六缸,所以必然导致中间部位的第三、四两缸冷却换热状况不如外侧几个缸理想,因此温度要稍高一些,由此导致气缸体的温度分布由中间向两侧逐渐降低。

图4 仿真计算得到的气缸体温度场

图5 气缸体壁面给定路径上点的温度分布曲线

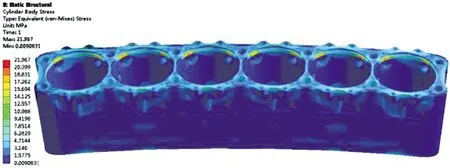

3.2 气缸体热应力场

将上述计算得到的温度场作为载荷施加到气缸体有限元的各个节点上,与机架相连接的螺栓孔施加全位移约束,得到气缸体热应力场如图6所示。从图中可以看出气缸体的最大热应力为21.967 MPa,主要位于与气缸套接触的部位,这是由于气缸套顶部温度高、温度梯度较大造成的。同时,气缸体整体的温度分布较为均匀且热负荷不大,工作环境较为理想。

图6 气缸体热应力的分布

3.3 气缸体热-机耦合应力场

气缸体在工作过程[19]中受到热负荷和机械负荷的同时作用,将温度场作为第一载荷,机械载荷作为第二载荷施加到气缸体的相应节点和作用面上。

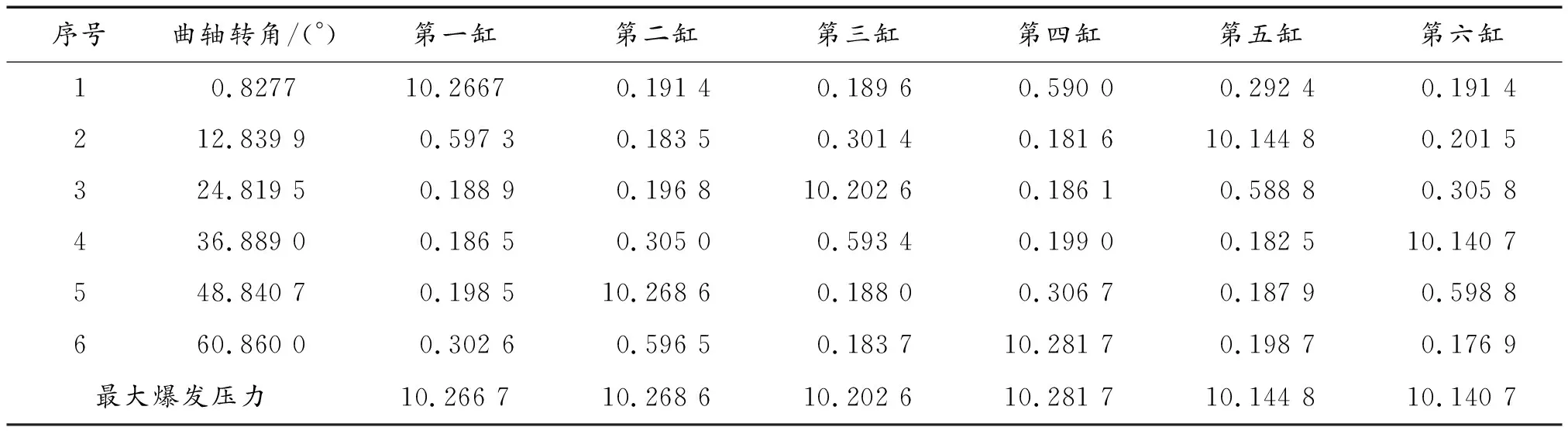

由于气缸体的温度场和应力场随不同气缸工作状态的变化而变化,同时机械负荷情况随时间的变化而变化,下面将详细分析其在不同时刻所受到的耦合应力值。考虑到在一个循环历程中,对气缸体热-机耦合动态应力场影响较大的主要的变量就是缸内燃气压力,因此对气缸体在每缸最大燃气压力即曲轴转角为8.277°、128.399°、248.195°、368.890°、488.407°、608.600°时的热-机耦合应力场进行分析,不同曲轴转角时刻对应的各缸缸内燃气压力大小如表2所示。

表2 不同曲轴转角时刻各缸缸内燃气压力 MPa

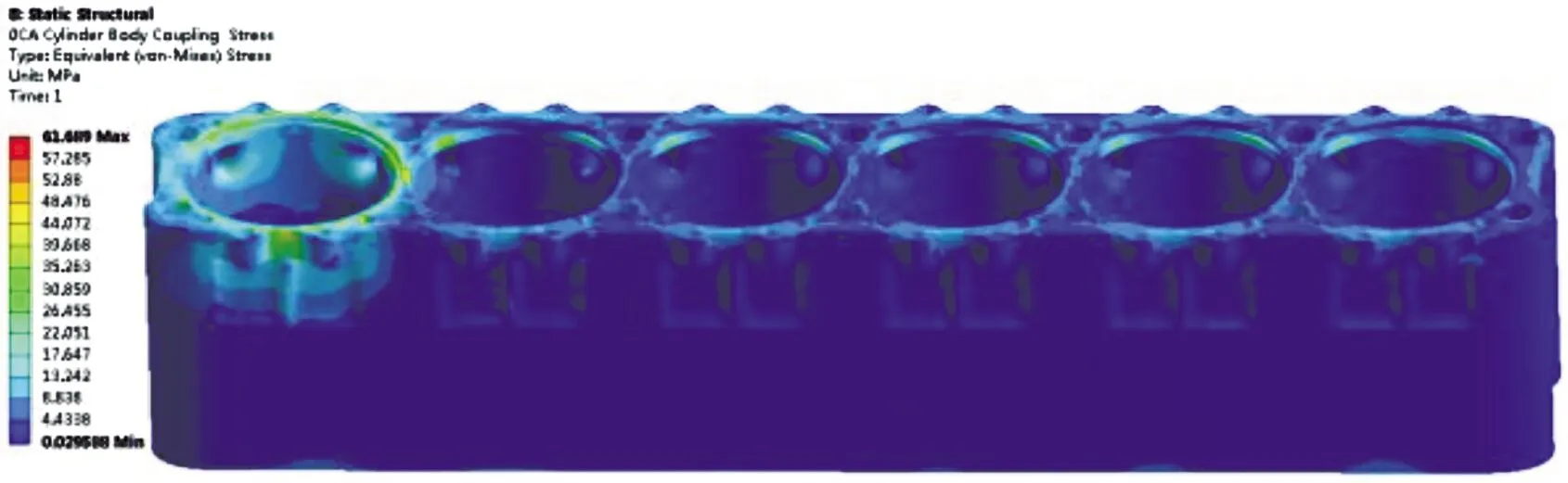

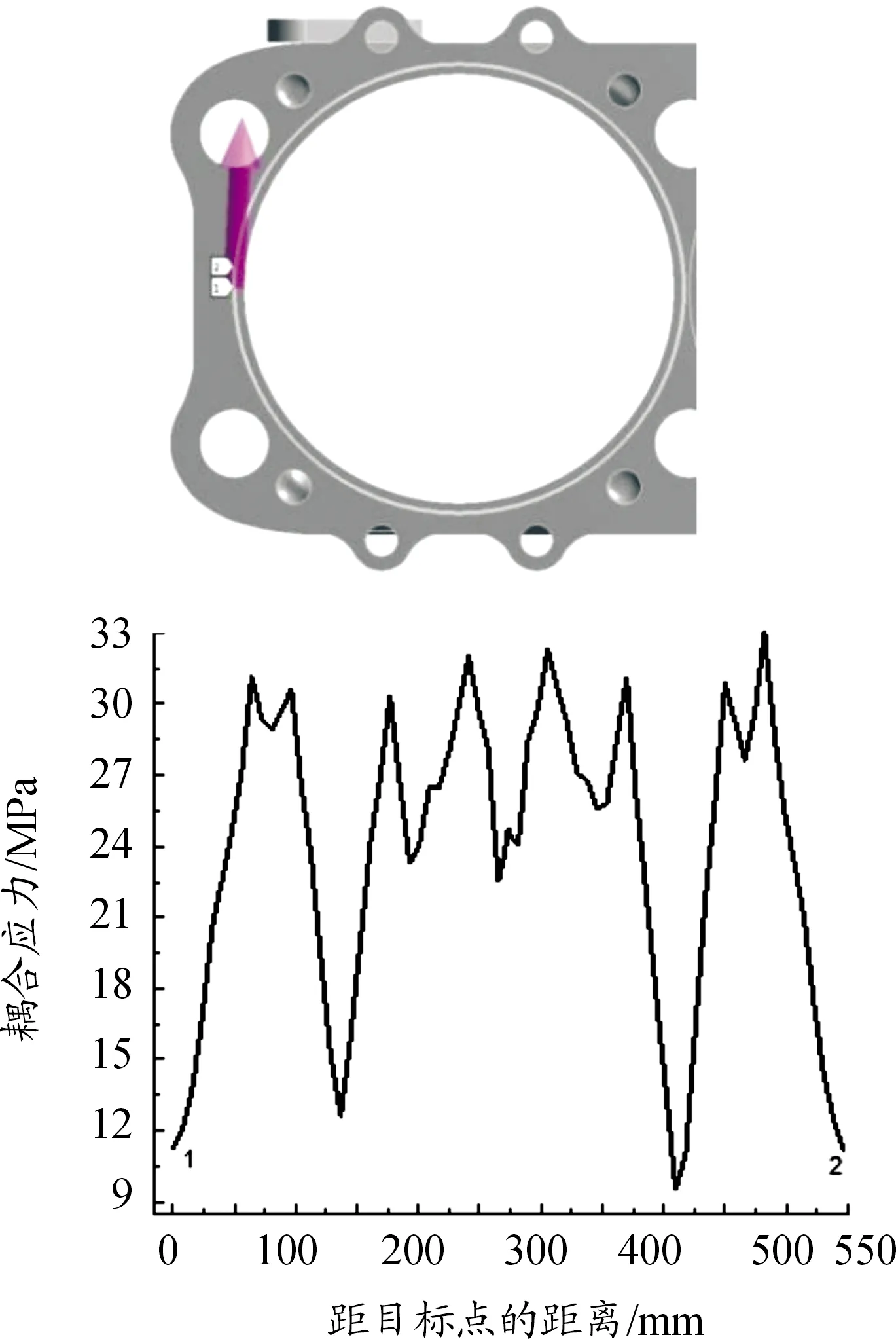

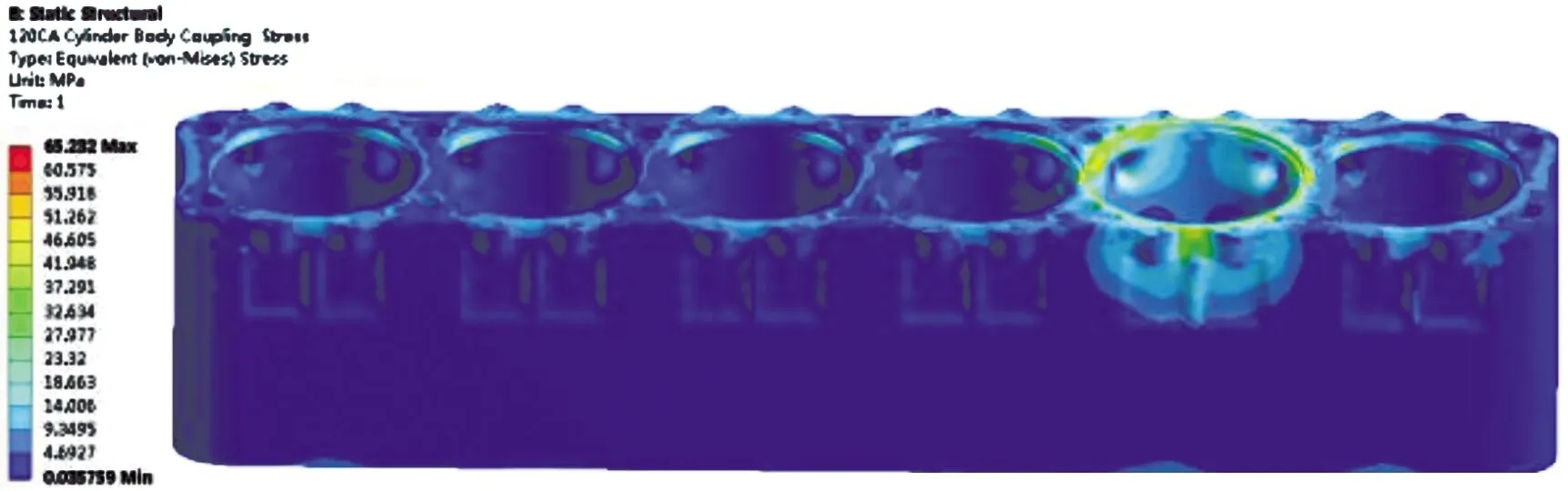

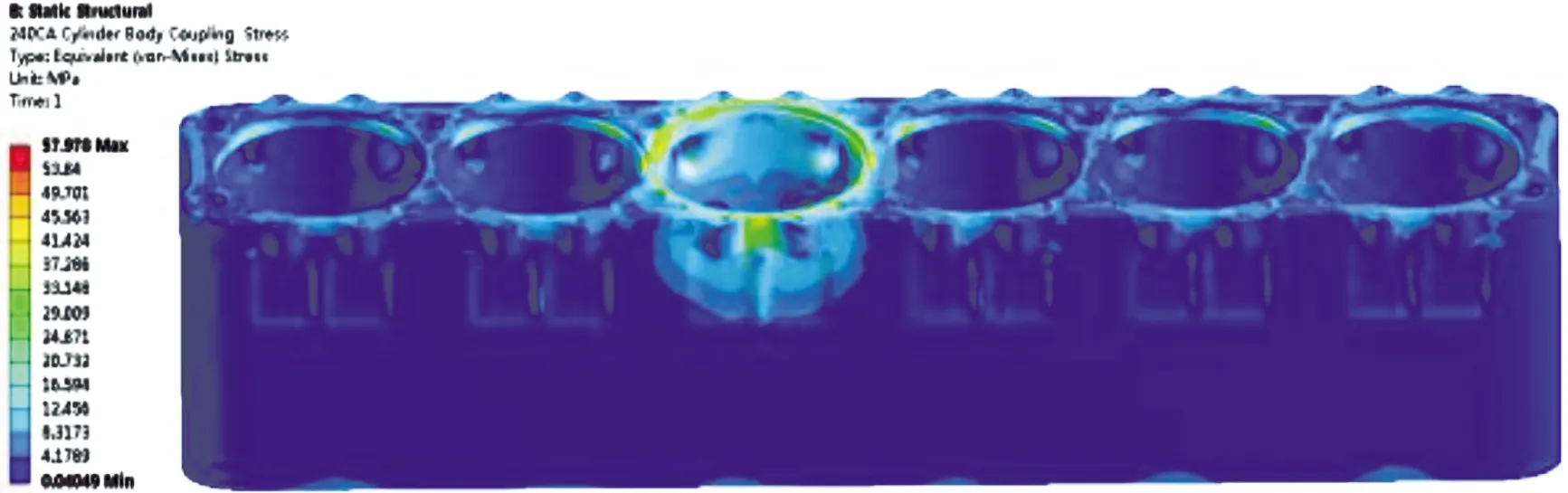

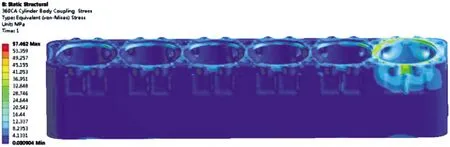

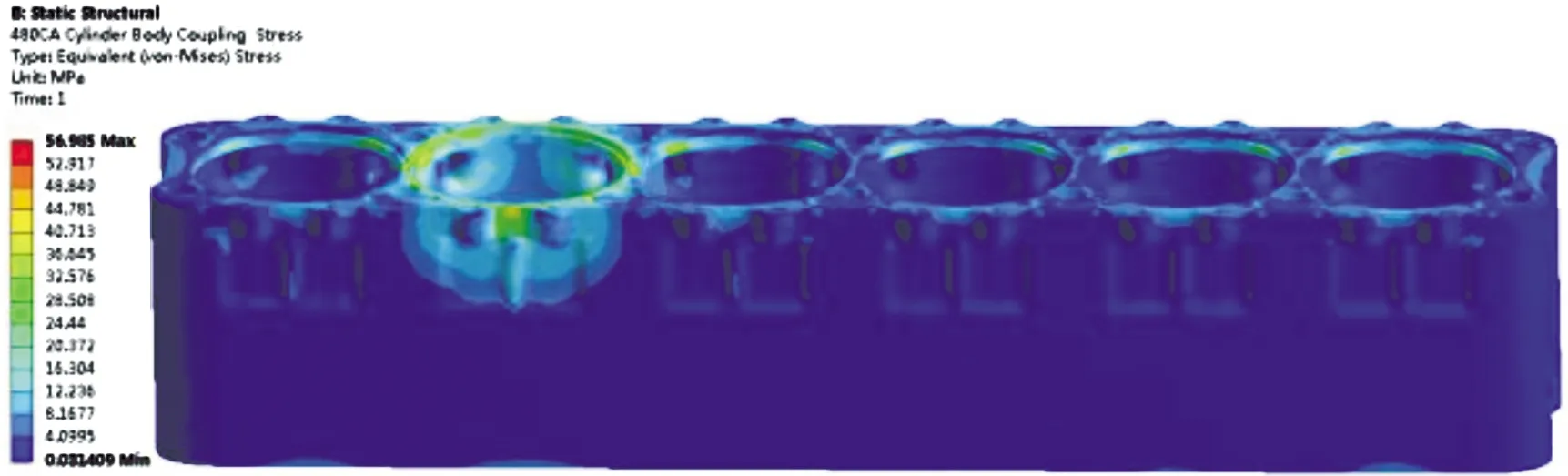

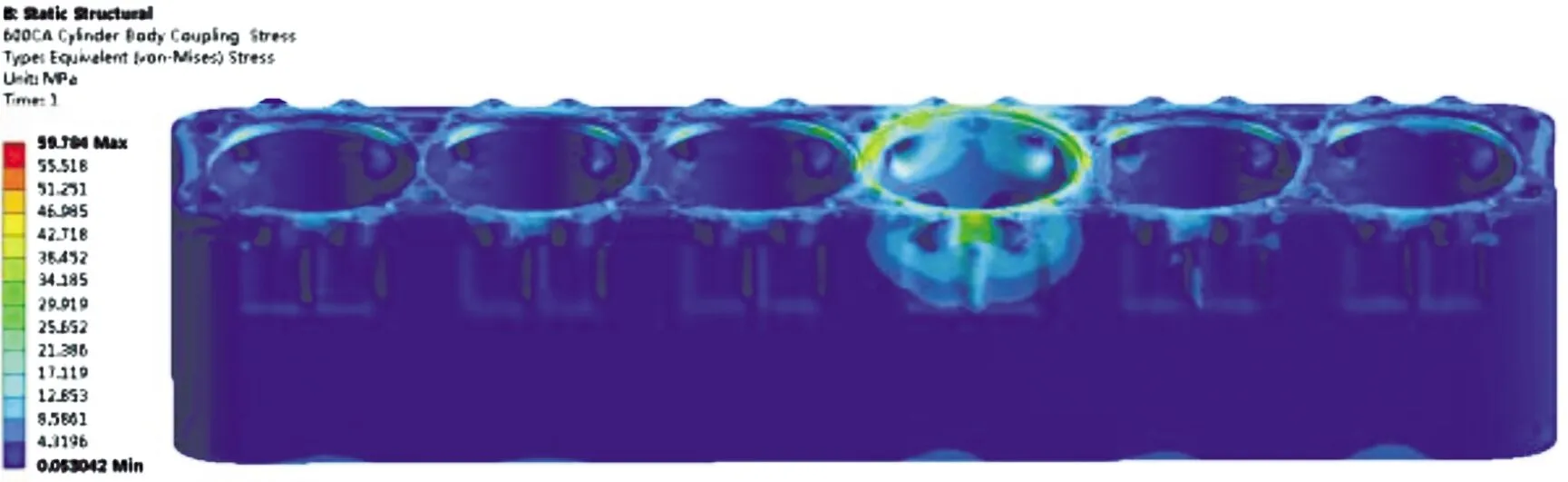

气缸体在8°曲轴转角对应时刻的热-机耦合应力如图7所示,其第一缸内圈特定路径上对应点的耦合应力如图8所示,其余曲轴转角对应时刻气缸体的整体热-机耦合应力分布及特定路径上对应点的耦合应力分布分别如图9~图13。

图7 8°曲轴转角时刻气缸体的热-机耦合应力示意图

图8 8°曲轴转角时刻第一缸路径上对应点的耦合应力曲线

图9 128°曲轴转角时刻气缸体的热-机耦合应力分布示意图

图10 248°曲轴转角时刻气缸体的热-机耦合应力分布示意图

图11 368°曲轴转角时刻气缸体的热-机耦合应力分布示意图

图12 488°曲轴转角时刻气缸体的热-机耦合应力分布示意图

图13 608°曲轴转角时刻气缸体的热-机耦合应力分布示意图

从图中可以看出,气缸体上最大耦合应力为65 MPa,主要集中在与气缸盖连接螺栓孔周围,这是由于受到的气缸体和气缸盖连接螺栓预紧力的作用,两气缸套顶部之间气缸体区域耦合应力也较大,这是由于气缸套顶部和气缸垫对此区域传热量大,其余部位的耦合应力相比较小,说明从热-机耦合应力大小方面考虑,气缸体的整体工作环境较为理想,强度满足设计要求。

4 结论

1) 气缸体的最高温度374.49 K,位于气缸体上部与气缸套接触部位;最低温度为327.51 K,位于气缸体底部与上曲轴箱接触的部位。气缸体的温度分布呈现由上到下,由中间向两侧逐渐降低的趋势。

2) 气缸体的最大热应力为21.967 MPa,主要位于与气缸套接触部位。气缸体整体的温度分布较为均匀且热负荷不大,工作环境较为理想。

3) 在气缸体承受热负荷和机械负荷双重作用时,其承受的最大耦合应力为65 MPa,主要集中在与气缸盖连接螺栓孔周围;两气缸套顶部之间气缸体区域耦合应力也较大;其余部位耦合应力相比较小。在实际使用过程中要加强与气缸盖连接螺栓孔处和与气缸套顶部接触区域的检查。