双阀反后坐同步控制系统设计

2020-10-12郭若照崔俊杰

郭若照,李 强,崔俊杰

(中北大学 机电工程学院, 太原 030051)

反后坐装置是火炮系统的核心部件,其工作性能的优劣直接影响着整个火炮的性能[1]。传统反后坐装置通过精心设计制退机流液孔来控制制退机阻力,该阻力与后坐力之间规律基本不变,然而,由于射击环境、生产加工工艺等外界因素的影响,火炮实际后坐阻力变化规律与设计规律往往不符,因此可调节流液孔大小的液压阀控反后坐装置引起了众多学者的关注。

对于液压伺服阀在火炮反后坐装置中的应用,现阶段已有一定的理论支持。阀控技术因其免维护、密封等优点被韩国学者广泛研究[2]。李强等[3]提出最优控制理论,指出在这些不同状态下的一系列后坐阻力规律,作为后坐阻力实时控制的目标,而这些后坐阻力控制规律可以事先固化在控制系统中。徐新奇等[4]进行了阀控反后坐装置结构的仿真,有效地观察了火炮后座规律,为火炮反后坐装置的研究提供了理论参考。

1 数学模型

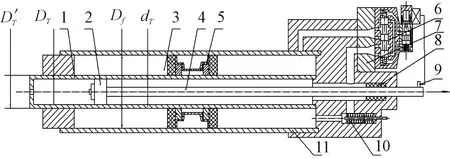

对阀控反后坐装置(见图1),采用CAN通道对两个伺服阀进行同步控制,分析伺服阀开度与后阻阻力之间的关系,为反后坐装置的设计提供理论依据。

1.制退筒;2.制退活塞;3.氮气腔;4.制退杆;5.浮动活塞;6.伺服比例阀;7.阀体;8.密封元件;9.位移传感器;10.复进活门;11.储气筒

火炮射击时,其运动和受力十分复杂,要研究反后坐装置的运动,一般作出如下假设[5]:

1) 火炮后坐部分和炮架是刚性的,且炮架射击时静止不动。

2) 所有力均作用在射击平面内。

3) 射击时全炮处于平衡状态。

沿炮膛轴线方向上的平衡方程为

(1)

其中,后坐阻力为FR,且射角φ设为0°。

FR=Fφh+Ff+F+FT

(2)

从式中可以看出,后坐阻力FR与液压阻力Fφh正相关,因此可以通过控制液压阻力Fφh的变化规律,从而达到控制后坐运动和火炮受力的规律的效果。

根据连续方程与伯努利方程可得液压阻力Fφh与流液孔面积ax的关系式为[6]:

(3)

式中:K1、K2为后坐时液压阻力系数;Af为浮动活塞工作面积;AX为节制杆在流液孔处的截面面积;Afj为节制杆活塞前内腔截面积;A1为支流最小液流面积;ax为后坐液流孔面积;γ为面积比;ρ为工作腔液体密度;ν为后坐速度。

上述对反后坐装置的建模,为后续更有效地控制火炮后坐阻力规律、以及实现同步控制提供了理论依据。

2 双阀反后坐系统同步控制原理

2.1 双阀反后坐系统同步控制结构

在液压阀控反后坐装置中,流液孔的大小可以通过调节伺服阀的阀体开度来控制。双阀反后坐控制系统,主要通过STM32控制芯片上CAN收发模块的CAN_H和CAN_L分别与阀体设备总线中的CAN_H和CAN_L连接进行通信,来实现对液压伺服阀开度的同步控制。其系统结构原理如图2所示。

图2 系统结构原理示意图

1) STM32控制板与上位机通过以太网接口进行连接。在上位机中,使用Keil 5软件进行控制系统程序的编写,利用上位机编程装载到控制板中进行控制。该运动控制器采用STM32F103ZET6作为核心芯片进行控制。

2) 核心控制板和伺服阀体的连接。控制板与阀体1的CAN_IN连接,阀1的CAN_OUT与阀2的CAN_IN连接,阀2的CAN_OUT不接线。以阀1为主机,阀2为从机,把两个阀体连接到CAN总线上,在程序中通过调用每个阀体ID来同步控制及监控两个伺服比例阀的开度。

3) 核心控制板和外设触摸屏通过串口相连。该系统选用TFTLCD显示屏作为外设触摸屏,在工业现场中,可使用触摸屏对阀体的开度进行控制和读取,更加符合实际需求。

2.2 系统控制原理

控制系统分为上位机和下位机两部分,上位机为PC机通信,编写代码,数据处理等,代码根据伺服阀的CAN协议编写;下位机为整个控制系统。原理如图3所示。

图3 系统控制原理示意图

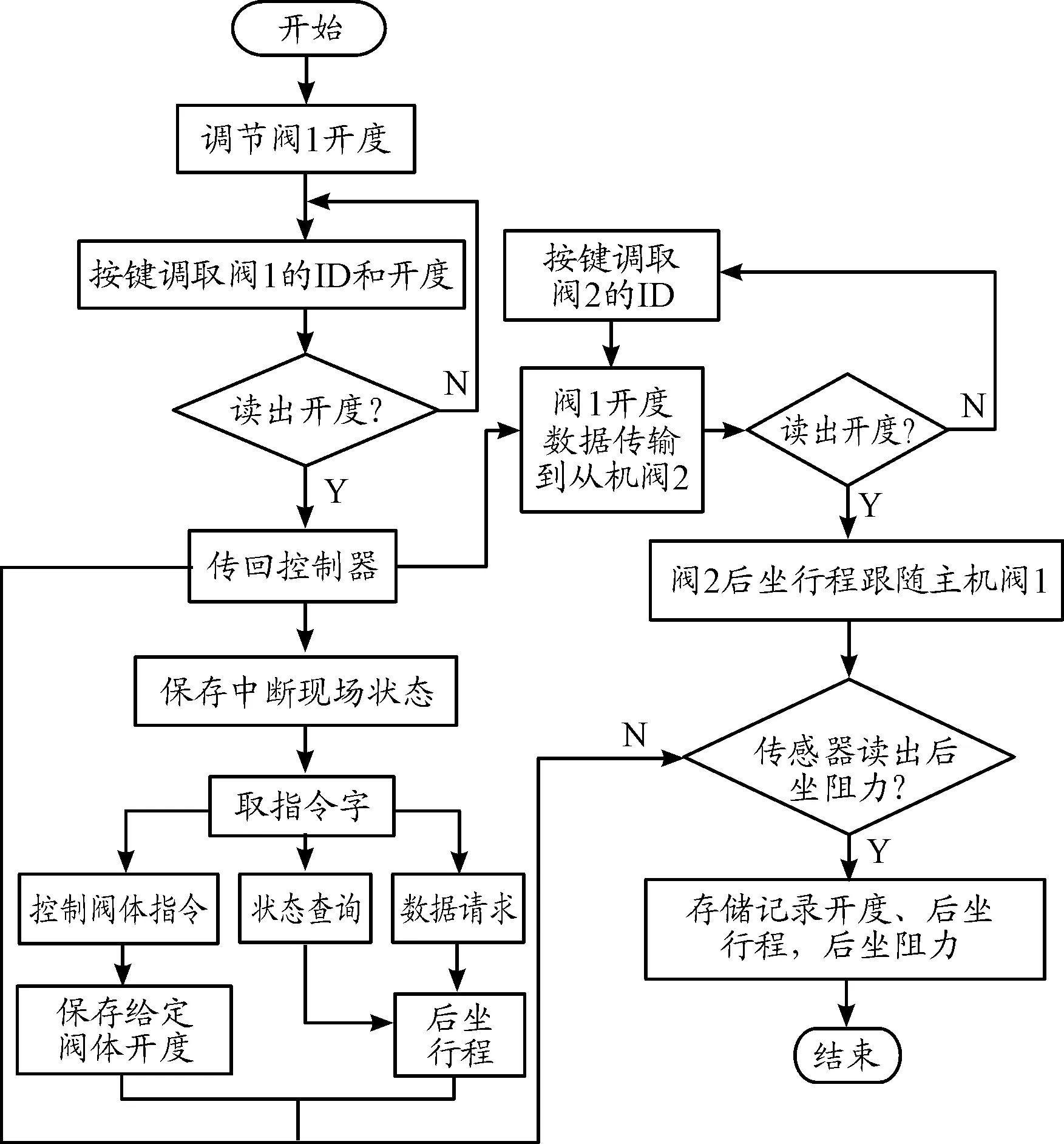

在程序控制中,将伺服阀1设置为主机,伺服阀2设置为从机。在控制板上操作相应按键,单片机调取阀1的ID和开度信息,并将其传回到控制器中;然后采用定时中断对数据进行分析计算,利用主从控制算法,调取阀2的ID,将位置数据传输到从机阀2作为输入,使阀2跟随阀1,从而达到同步控制和读取两个伺服阀开度的目的。其程序流程如图4所示。

图4 程序流程框图

2.3 控制算法

为保证系统的精确度,一般采用交叉耦合算法或模糊PID算法对伺服阀系统进行控制。交叉耦合算法是把两个伺服阀的开度信息进行对比,并且把获得的开度差值当作外加的反馈信号[7]。模糊PID算法可以对参数变化进行实时检测,并且制定出相应的控制策略[8],在AMESim中进行建模[9-10]并仿真,模糊PID 控制系统如图5所示。为保证系统维持在最好的条件范围之内,本文选用模糊PID算法来实现系统的精准控制。

3 测试结果

现利用此套双阀同步控制系统,通过程序控制其阀体开度分别为0%、20%、40%、60%、80%、100%,通过显示屏实时反馈的两个阀体的开度,及传感器传回的后坐阻力大小,通过数据拟合后得出后坐力曲线如图6;分别对有无阀控装置时,其火炮的后坐阻力进行仿真,将加入此同步控制系统时的后坐阻力曲线,与普通阀控系统,以及无阀控系统时的曲线做对比,有关曲线如图7。

图6曲线表明,位移为0时阀控系统处于未工作状态;当位移大于0时,阀控系统开始工作:后坐位移一定时,随着开度的增大,后坐阻力逐渐减小;但是当后坐阻力减小到一定程度时,后坐位移越大,后坐阻力也随之增大。这也说明了阀值开度存在一个最优值,而并不是越大越好或者越小越好。

图5 模糊PID 控制系统示意图

图6 双阀同步控制系统的开度和后坐阻力曲线

观察图7中不同曲线,加入此同步控制系统的第一个后坐阻力峰值明显比普通阀控装置和未加阀控系统时的小。同时,加入同步控制阀控系统的曲线,在达到峰值后明显更平稳,后坐阻力峰值从 170 000 N左右降到了 130 000 N左右,消除峰顶效果更好。由此可以证明:加入此同步控制系统比普通阀控装置、未加阀控系统效果更好,减小后坐阻力的能力更加突出。

4 结论

1) 将火炮反后坐装置中传统的需要单个调节的液压伺服阀,通过CAN总线的连接,运用程序指令和显示屏对两个伺服阀的阀体开度进行同步控制和实时监控,得出后坐力曲线和最优阀体开度;

2) 加入了双阀同步控制系统的反后坐测试,与传统阀控反后坐系统结论基本一致,相对传统阀控系统,减小后坐阻力的能力更强。且操作上比传统的人工换阀口测开度更方便,实现了实时反馈功能。