一种TNT基熔铸装药的加速老化研究

2020-10-12梁争峰

邓 海,梁争峰,闫 峰

(西安近代化学研究所, 西安 710065)

弹药贮存过程中,受温度、湿度等各种环境因素的影响,装药将发生缓慢热分解和添加剂降解的反应,导致装药内部及表面出现缺陷,引发物理性质发生改变,从而影响弹药的安全性和爆轰性能。因此弹药的贮存寿命是一个非常重要的技术指标,对其进行相对准确的评估,可以避免不必要的经济浪费和安全隐患。目前寿命评估的方法主要有数理统计方法、数值计算方法、自然老化和加速老化的方法[1],较为准确的方法是自然老化和加速老化的方法,自然老化法评估最为准确,但评价周期太长,很难满足及时的需求,而加速老化是通过加强环境条件去加快炸药的反应速率,在相对较短的时间就能获得长期贮存的试验结果,可以估算出实际贮存寿命,有较高的准确性,现已成为弹药寿命评估最为常用的方法。国内外在炸药的加速老化方面已做了相应的研究,周红平等[2]研究了一种PBX炸药老化前后的拉伸性能及蠕变性能,表明老化前后炸药的抗拉强度和弹性模量基本保持不变,老化后其蠕变断裂时间明显增长。Salazar[3]研究得出老化作用使PBX9501炸药的粘结剂降解和分子的重量减轻,降低了其拉伸与压缩强度。黄亚峰等[4]研究了老化对HMX/RDX含铝炸药体积、质量、爆热与爆速的影响,表明药柱的体积会随着老化时间先变大后缩小,质量随老化时间逐渐减小,爆热与爆速几乎不发生变化。

以上研究多集中于老化对炸药的力学性能、热安定性、相容性及材料组成方面影响的研究,对于带壳熔铸装药老化后的安全性及爆轰性能的研究鲜有报道,战斗部装药的老化会受壳体的密封性及内部涂层的影响,炸药老化后物理、化学性能发生改变会对战斗部的安全性及毁伤性能产生一定的影响,本文对一种TNT基的含铝熔铸炸药的裸药柱和带壳装药进行了老化实验,对老化后药柱的物理性能及带壳装药老化前后的爆轰性能进行了对比分析,可为后续该型炸药在战斗部产品中的应用提供理论数据支撑。

1 炸药的寿命预估

1.1 加速老化理论

含能材料的贮存失效一般由多种失效因素引起,是多性能参数同时发生退化的结果,但是整个衰退反应的速度取决于最快的过程,通常当含能材料、装药产品的有害反应持续到一定限度,随之就发生失效,这就是基于反应速度的失效模型[5]。Arrhenius反应速率模型是通过模拟平衡常数的温度关系式,几乎适用于所有的均相基元反应和大多数复杂反应,目前广泛应用于含能材料的贮存寿命预估,其关系式为:

(1)

式(1)中:A为指前因子;E为活化能,在一定使用温度范围内是两个经验常数,与材料有关,J·mol-1;R为理想气体常数,8.314 J·mol-1·K-1。

贮存寿命的估算方法与依据:测定经老化后材料的物理性能,若物理性能φ的变化是时间t的函数,当φ等于临界值时,则性能变化量函数f(φ)为常数[6-7],即:

f(φ)=kt+c

(2)

当t=0时为f(φ0),由此可得t前的变化量为:

f(φ)-f(φ0)=kt

(3)

当物理性能变化量达到f(φs)视为寿命终点,则有:

(4)

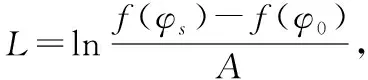

对上式两边取对数,则有:

(5)

(6)

(7)

式(6)或式(7)就是Arrhenius加速老化试验外推公式,在统一失效标准不变的条件下,通过几个不同温度的高温老化试验,可以得到每个温度下一组老化时间ti与性能f(φi)的数据(i=1,2,3,…),以及含能材料在这几个温度点的寿命。通过最小二乘数据拟合就可以估计出式(6)和式(7)中的参数L、M及Ea值,并利用这一关系式推算出含能材料正常贮存温度条件下的寿命。

1.2 炸药的寿命估算

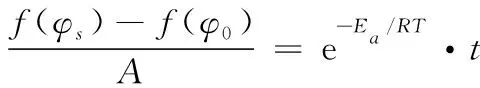

炸药热分解的气体释放量是炸药性能参数里的一个重要指标,常常作为炸药自身寿命预测的参考量,本文参照WJ/Z222-88加速老化火炸药安全寿命试验方法,参考MIL-STD-1751《炸药安全和性能鉴定试验》,进行130 ℃、140 ℃、150 ℃、160 ℃四个温度点的老化试验,测定每个温度点分解放气量与时间的对应关系,如图1所示,并选择气量释放量3 mL/5 g作为寿命临界值。

图1 气体释放量与不同温度下老化时间的关系曲线

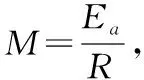

以每个试验温度达到临界值老化的时间的对数与相应试验温度的倒数数据点线性拟合得到如图2所示的寿命曲线,得到贮存寿命的外推公式如下:

(8)

式(8)中:t为贮存寿命(h);T为温度(K)。

图2 贮存预估寿命与温度的关系曲线

根据求出贮存寿命预估方程,计算得到该新型熔铸炸药在常温(21 ℃)下的贮存寿命约为88.4年。

2 熔铸装药的老化试验研究

一种军用混合炸药能够应用于弹药武器装药,其装药必须满足一定的力学、物理、化学性质,炸药贮存过程中物理、化学性质的改变常常会对装药安全性、爆轰性能产生一定的影响,一般炸药的自然贮存寿命都远远比弹药要求的贮存寿命长,但由于战斗部装药会受密封性、相关填充物等因素的影响而加快自身理化性质发生一定的变化[9],炸药贮存寿命内理化性质的改变对战斗部的毁伤性能及安全性会造成一定的影响。因此本文对该型炸药裸药柱和带壳装药进行了老化试验,研究了老化后物理性质及爆轰性质的变化。

2.1 样品和设备

将铝粉、TNT、HMX和钝感剂按特定比例调配成新型熔铸混合炸药,制成尺寸为Φ30 mm×30 mm的药柱,带壳装药尺寸为Φ120 mm×240 mm,采用真空振动铸装于壳体内部,保证装药的轴向及周向密度的一致性。炸药试样及带壳装药的加速老化采用SDJ- 401F热氧化高低温试验箱,温度范围为-40~95 ℃,控温精度±1 ℃。

参照GJB736.8—90《火工品试验方法71 ℃试验法》,将试验药柱及带壳装药分别放入试验箱内,带壳装药与箱壁距离不小于10 cm,保证试验样品尽量暴露在温度均匀的空气中,设定试验箱内温度为71℃,湿度为70%,根据按期望的实际贮存条件计算出加速老化的时间间隔,裸药柱分别加速老化至12年、15年、20年,带壳装药加速老化至12年,冷却后进行相关的实验测试。如图3所示。

图3 老化试验照片

2.2 结果与讨论

2.2.1裸药柱的老化

在高温加速老化过程中,混合炸药各组分的均匀化、自身性质的变化以及材料间相互反应会引起其力学性能、几何尺寸、安全性能的变化,这将对武器装药的结构稳定性、贮存安全性、爆轰性能产生影响[8]。本文把药柱放于71 ℃、湿度的为70%的环境中老化5、10、20、30 d后,测量了药柱的质量及尺寸的变化,并用电子万能材料试验机对药柱的压缩与拉伸的力学性能进行了测量,其变化如表1、表2所示。

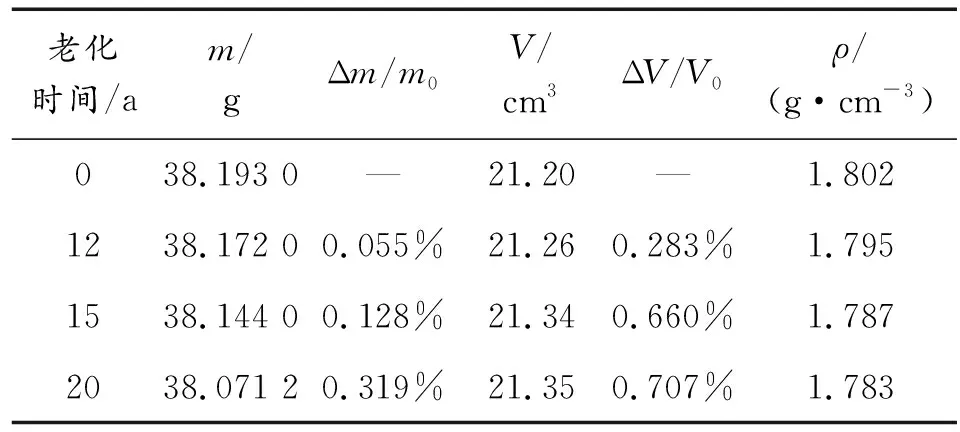

表1 加速老化后质量与体积的变化

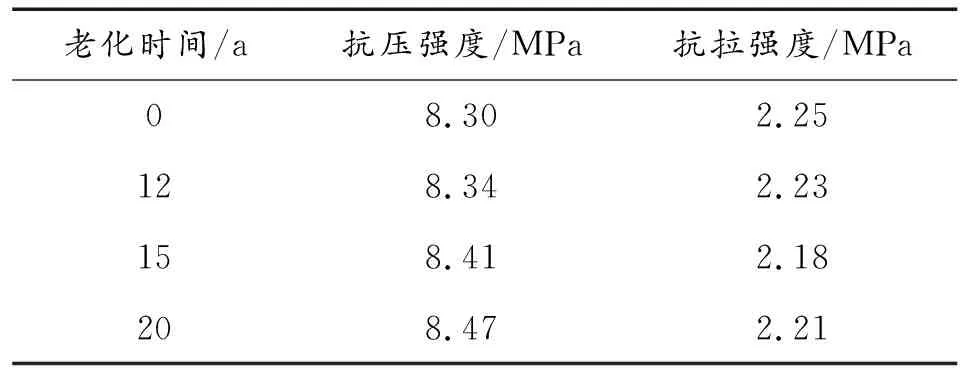

表2 加速老化后力学性质的变化

从表1可以看出,药柱的质量随老化时间的增加逐渐减小,质量的损失率在增加,药柱的体积开始轻微变大,导致其密度变小,这是由于TNT的熔点低,在高温的环境长期贮存会不断升华,并且会释放出不同组分间缝隙、溶入材料以及炸药添加的硝化棉分解产生的气体,引起材料的重结晶,出现晶体堆积密度下降,体积增大[11-13];老化后药柱的颜色发生了变化,从灰绿色变成褐色,在表面吸附有一层像针一样的细TNT结晶。

从表2可以看出,药柱的抗压强度随老化时间在升高,而抗拉强度在降低,加速老化使炸药质地疏松、脆性增加,甚至随老化时间延长,可能在炸药局部出现空隙或裂纹。

2.2.2带壳装药的老化

弹药的核心使命是在保证使用安全性的条件下完成对目标的高效毁伤,因此弹药的贮存寿命在内部装药的寿命基础上,还需考察弹药整体的安全性和其毁伤性能是否达到使用寿命的标准。本文借鉴GJB 736.8—90《火工品试验方法71 ℃试验法》中71 ℃火工品老化系数,根据弹药在21 ℃条件下贮存12年的期望寿命,采用阿累尼乌斯方程计算出在71 ℃,70%湿度的老化时间进行老化试验。老化完成后对带壳装药进行工业CT检测,检查在老化过程中装药内部是否形成了裂纹、缩孔、气泡等物理缺陷,老化前后的CT图如图4所示,通过老化前后的CT图可以看出,老化后炸药的性质发生了一定的改变,对辐射的吸收率发生了变化[10],使老化后的CT检测图比老化前的更明亮,但装药密度均匀,老化过程中没有形成气孔、裂纹等物理缺陷。

图4 老化前后的CT图

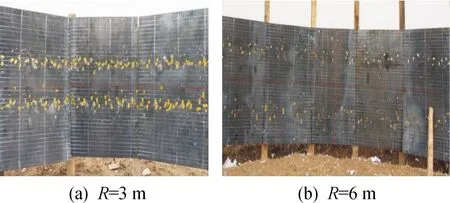

装药加速老化后,密度、体积等物理性质将发生一些变化,为研究加速老化对装药爆轰性能的影响,对老化后的带壳装药进行了静爆试验,在离爆心3 m和6 m处分别设置弧形靶板,试验后靶板的毁伤情况如图5所示。

图5 毁伤后的靶板照片

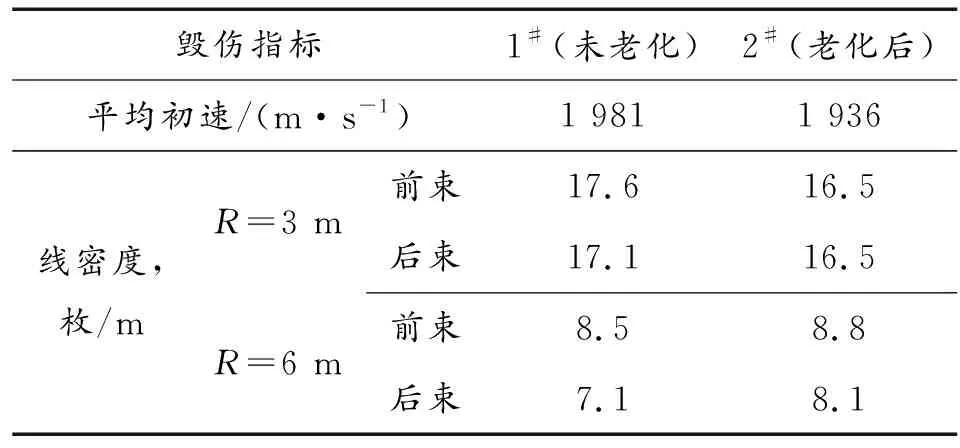

试验完成后对毁伤元的速度、分布密度进行了统计,并与未老化时的试验数据进行对比,对比结果如表3所示。

表3 战斗部装药老化前后的毁伤性能对比

从试验统计结果可以看出,加速老化后的两项毁伤性能参数变化不大,老化后的毁伤元初速有所降低,但初速仅降低2.3%,对毁伤性能的影响较小,这是由于装药老化后密度减小,装药的爆速降低造成对毁伤元的驱动速度下降;老化后毁伤元的分布线密度没有发生显著的变化,与老化前相比,没有成规律性的变化,在一个合理的范围内波动;可以看出,加速老化至期望贮存年限对此类带壳装药的爆轰性能影响较小,能满足战斗部装药的使用要求。

3 结论

1) 一种TNT/HMX/AL熔铸炸药加速老化后体积轻微变大,脆性增加,质地变疏松,且其质量损失率随老化时间的增加而不断增加;

2) 加速老化对该型带壳装药的爆轰性能影响较小,加速老化至12年后装药对毁伤元的驱动速度下降在5%以内,且内部不会产生裂纹、缩孔、气泡等缺陷。