近海大气环境下锈蚀钢柱抗震性能试验研究

2020-10-11张晓辉郑山锁赵旭冉刘毅

张晓辉,郑山锁,赵旭冉,刘毅

(1.西安建筑科技大学 土木工程学院,陕西 西安 710055;2.西安建筑科技大学结构工程与抗震教育部重点实验室,陕西西安 710055)

近年来,钢结构因其轻质高强、抗震性能好、便于施工等优点而得到广泛应用;但钢材具有耐腐蚀性较差的特点.近海大气环境中,由于相对湿度大、氯离子浓度高及干湿循环效应明显等特点,加快了钢材腐蚀速率,从而降低了建筑钢结构的安全使用寿命[1].同时我国地处两大地震带之间,地震灾害频发,许多处于近海大气环境中的钢结构建筑物亦处于高烈度地震区.因此,近海大气环境下在役钢结构的抗震性能亟待研究.

国内外学者在钢材锈蚀分布模式[2-3]、锈蚀钢材力学性能退化规律[4]、锈蚀对钢结构构件及结构承载能力的影响[5-6]等方面进行了大量研究,取得了不少成果.叶继红等[7]针对具有点蚀孔腐蚀特征的钢构件,提出了一种通过等效弹性模量定量评价其力学性能劣化程度的简化分析方法.Bhandari 等[8]综述了近海环境下钢结构点蚀的机理、关键影响因素及分析方法.Beaulieu[9]进行了锈蚀角钢构件抗压承载力试验研究,并提出了锈蚀角钢构件残余强度的评估方法.但总体而言,近海大气环境下锈蚀钢构件及结构抗震性能的试验研究与理论分析仍相对匮乏,尚需进行大量的工作以使得研究成果具有更好的工程实用价值.

鉴于此,本文采用人工气候环境模拟试验技术对6 榀钢框架柱进行近海大气环境下的加速腐蚀,并对腐蚀后试件进行了拟静力试验,研究了不同锈蚀程度、轴压比对钢框架柱破坏机理、承载能力、变形能力及耗能能力等的影响.

1 试验概况

1.1 试件设计

根据框架柱在水平地震作用下的受力特点,选取柱底至反弯点段作为本试验研究对象,如图1 所示.按相似比例1 ∶2 设计了6 榀钢框架柱试件,试件全部采用热轧H 型钢制作,材料为Q235B,截面规格为HW250×250×9×14;并在柱底设置相对刚度较大的支座梁.试件详细尺寸见图2.试验参数包括锈蚀程度和轴压比,具体见表1.其中,按设计轴压比分为0.2、0.3、0.4 三个等级;锈蚀程度采用失重率进行量化,分为0%、3.06%、5.33%和8.02%四个等级.失重率η 定义为

式中:m0和m1分别为钢材锈蚀前后的质量.本文钢框架柱试件的失重率取值为不同板厚钢材材性试件失重率的平均值,且试件表面均无涂层.

图1 柱试件模型Fig.1 Modeling of column specimen

图2 试件详细尺寸Fig.2 Specimen details

表1 试验设计参数Tab.1 Test parameters

1.2 近海大气环境模拟试验

近海大气环境中起主导侵蚀作用的是氯离子,且中性盐雾试验常用来模拟近海大气环境[10-11].此外,人工气候环境室主要用于构件在单一或者多种环境因素(温度、湿度、盐雾、紫外线、酸雨和CO2气体等)作用下的耐久性试验.因此,本文采用ZHT/W2300 气候环境模拟系统对试验钢框架柱进行近海大气环境下的加速腐蚀,见图3.依据GB/T10125-2012《人造气氛锈蚀试验-盐雾试验》[12]规定的中性盐雾试验条件,系统环境参数设定见表2.同时,系统配备了先进的智能数字控制平台,从而对室内温度、湿度、喷雾浓度等方面进行全程监控,尽量确保试件受到均匀腐蚀.从图3 可以看出,试件整体基本呈均匀腐蚀分布模式,且随着腐蚀时间的增加,锈层厚度逐渐增加.

图3 气候环境模拟系统Fig.3 Climate environment simulation system

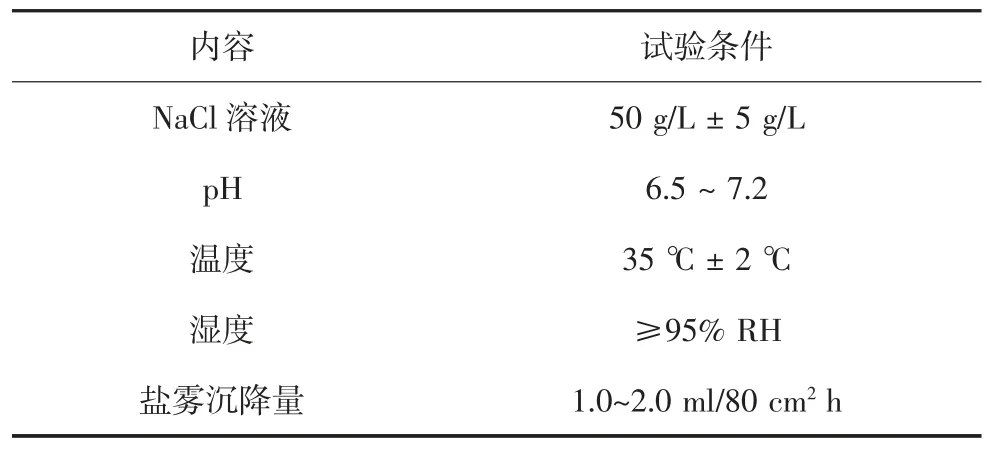

表2 环境参数Tab.2 Environment parameters

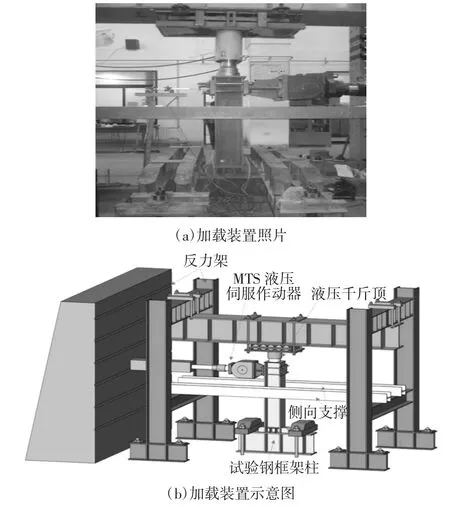

1.3 加载装置及加载制度

试验加载装置如图4 所示.柱端水平往复荷载由50 吨的MTS 电液伺服作动器提供;柱顶竖向荷载由100 吨的同步液压千斤顶施加.在反力梁与液压千斤顶之间安装滚轴装置以保证试验加载过程中竖向力的恒定.试件通过压梁及地脚螺栓固定于试验室刚性地面上.此外,在试件两侧加设侧向支撑以防止试件发生平面外失稳.

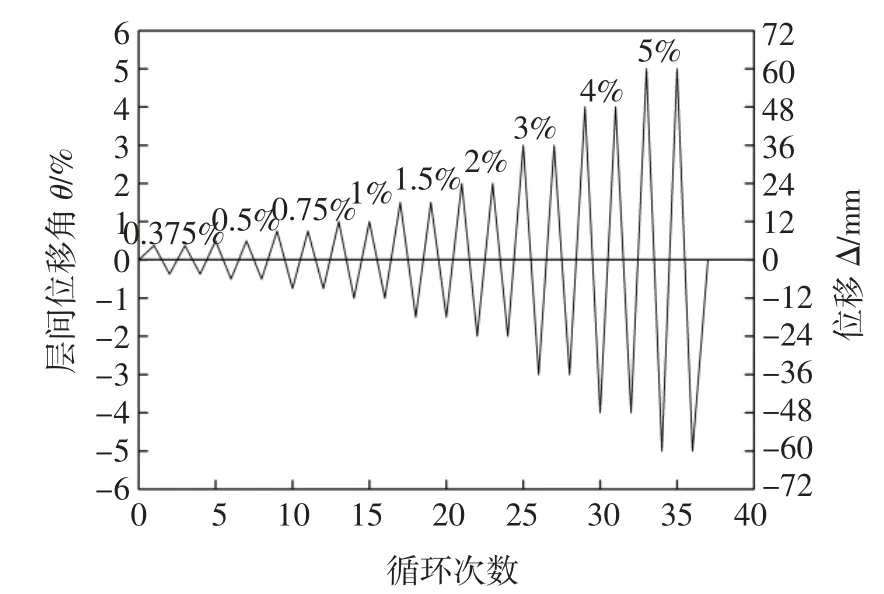

水平荷载采用位移控制加载方式.参考美国AISC 341-10[13],按照层间位移角θ 分别为0.375%、0.5%、0.75%、1%、1.5%、2%、3%、4%…控制加载,每级位移循环2 次,直至试件破坏或承载力降至峰值荷载的85%时停止加载,见图5.其中,层间位移角θ定义为

式中:Δ 为柱端水平荷载对应的水平位移;L 为柱计算长度(1 200 mm).

图4 加载装置Fig.4 Test setup

为了便于后期分析,规定作动器推向为正向,拉向为负向.

图5 加载制度Fig.5 loading protocol

1.4 测试内容

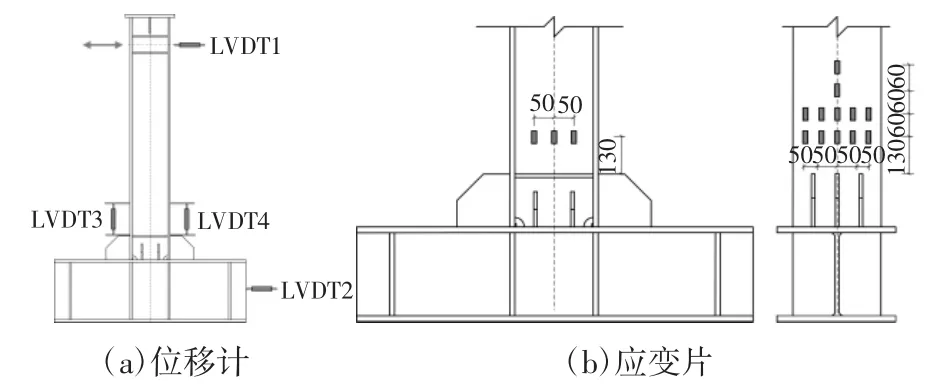

试验测试内容包括:1)位移测量,位移计LVDT-1 用来测量柱端水平位移;位移计LVDT-2 测量底梁刚体水平滑移,后续分析时应予以扣除;位移计LVDT-3 和LVDT-4 用来测量柱底塑性铰区发生的转角.2)应变测量,在柱底翼缘、腹板布置应变片以考察塑性铰区应变发展规律.其中,柱底塑性铰区位置及有效长度参考FEMA-350[14]进行估算.位移计、应变片具体测点布置如图6 所示.

图6 测点布置Fig.6 Arrangement of measuring points

1.5 材性试验

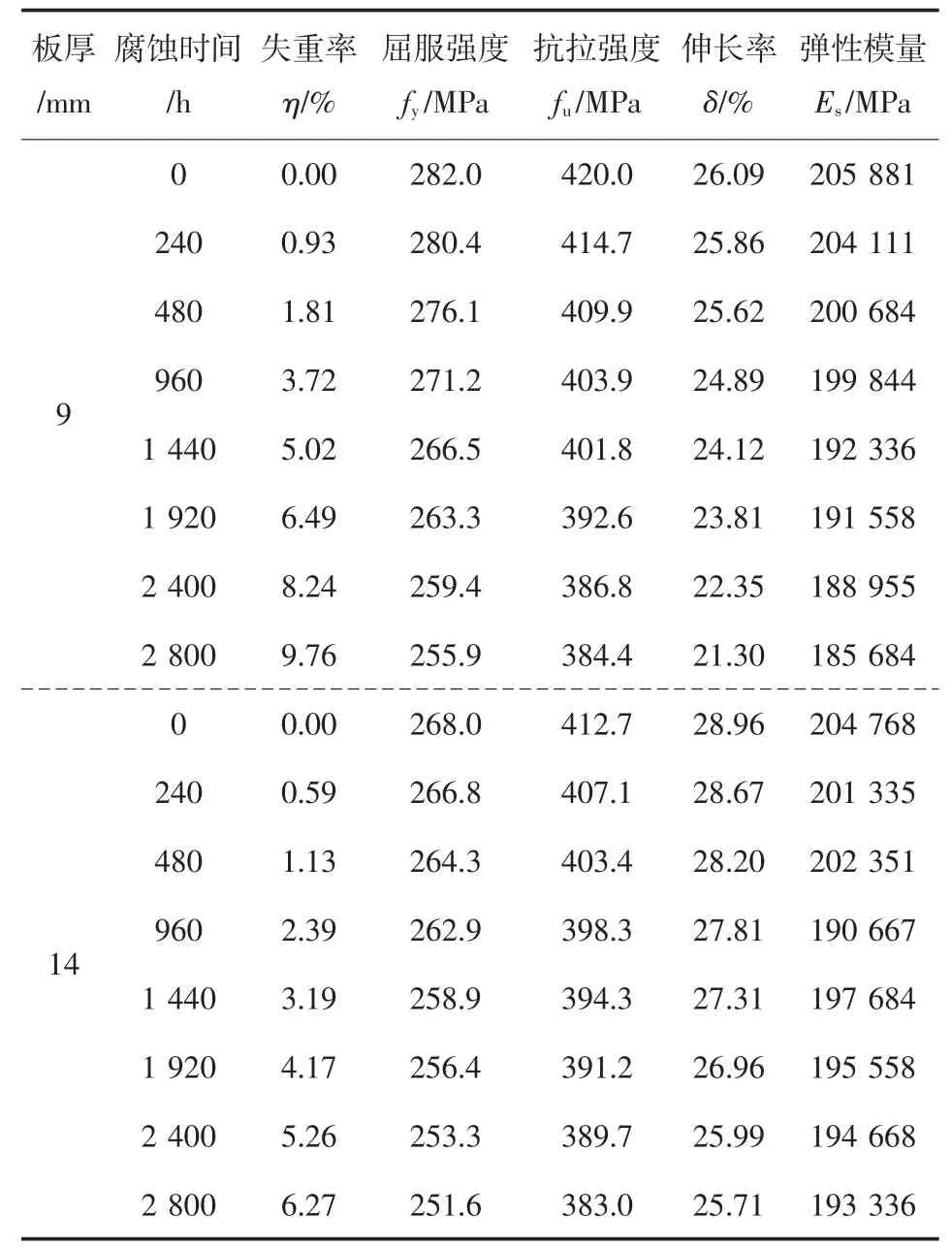

依据GB/T2975-1998《钢及钢产品力学性能试验取样位置及试样制备》和GB/T228—2002《金属材料室温拉伸试验方法》,从与试验用钢框架柱同批次板材上切取9 mm、14 mm 两种厚度钢材标准试件,进行加速腐蚀及拉伸试验,钢材力学性能指标见表3.

表3 钢材力学性能Tab.3 Mechanical properties of steel

2 试验结果及其分析

2.1 试验现象

加载初期,试件SC-1 处于弹性阶段,其荷载-位移曲线基本呈线性发展.当加载至层间位移角1.5%第1 循环时,荷载-位移曲线出现明显拐点,试件进入弹塑性阶段.当加载至位移角3%负向第2 循环时,柱底右翼缘距加劲肋130 mm 处出现轻微局部屈曲,但卸载后屈曲变形可恢复;当加载至位移角4%正向第1 循环时,柱底左侧翼缘距加劲肋110 mm 处亦出现局部屈曲现象,卸载后存在残余变形;且试件承载力达到正向最大值.当加载至位移角4%第2 循环时,翼缘局部屈曲明显,残余变形加大;同时,腹板开始鼓曲,柱底塑性铰形成.持续加载,由于柱轴压力的作用,水平承载力下降迅速.当加载至位移角5%第2 循环时,柱底塑性铰充分发展,翼缘翘曲高达100 mm,腹板鼓曲达35 mm,塑性铰长度约为330 mm;水平承载力下降至峰值荷载的22%,试件宣布破坏,试验结束.

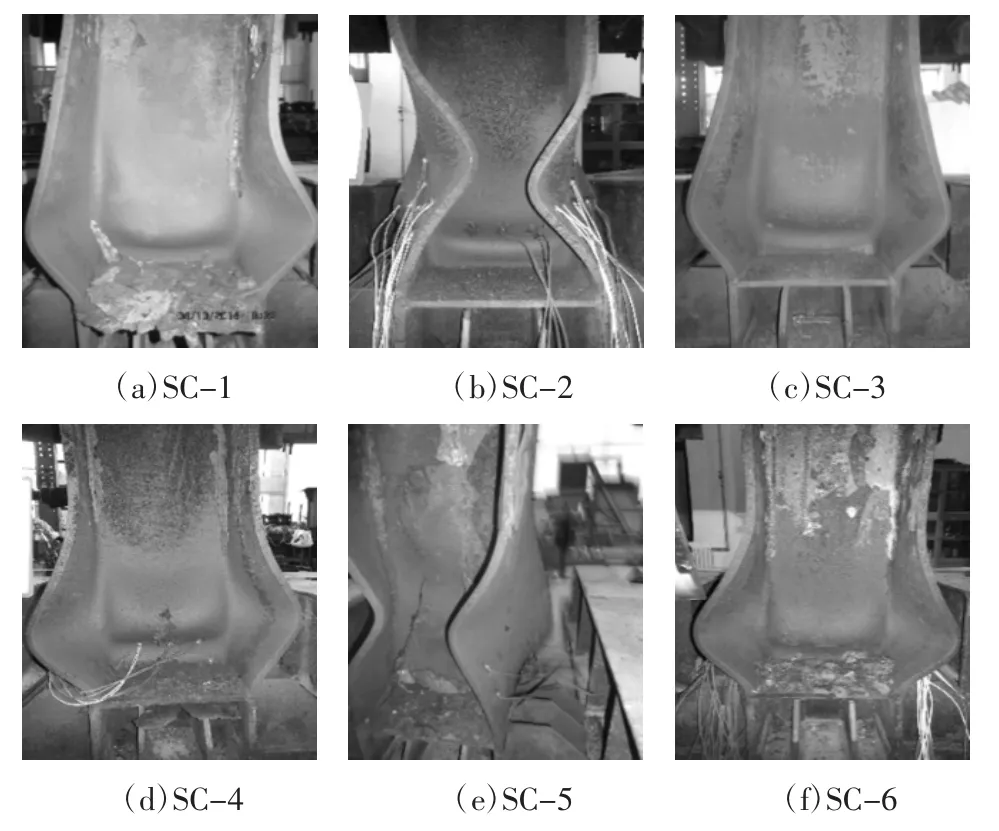

试件SC-2~SC-6 的破坏过程与试件SC-1 相似:均为柱底翼缘首先局部屈曲,然后腹板凸曲,充分形成塑性铰,承载力下降至破坏;且破坏过程缓慢,属于延性破坏.不同之处在于:随着锈蚀程度的增加,试件底端翼缘屈曲、腹板鼓曲及塑性铰形成所对应的位移级呈减小趋势.此外,轴压比越大,试件发生局部屈曲现象越早,后期水平承载力下降越迅速.各试件最终破坏形态见图7.表4 列出了各试件的破坏过程.

图7 试件破坏形态Fig.7 Failure modes of specimens

表4 试件破坏过程Tab.4 Failure process of specimens

2.2 滞回曲线

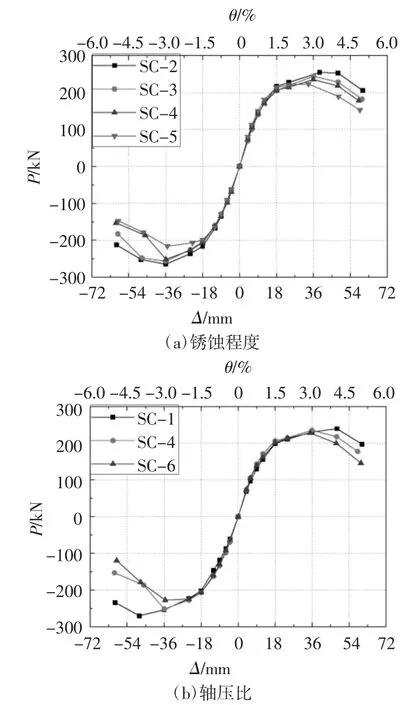

图8 给出了各试件柱端荷载-位移(P-Δ)滞回曲线.可知:屈服前,滞回曲线斜率变化小;屈服后,滞回环面积逐渐增大,产生残余变形.但此时,试件塑性变形较小,损伤较轻,同一位移级别下两次循环的加、卸载曲线基本重合,强度衰减与刚度退化不明显.达到峰值荷载后,试件塑性变形充分发展,累积损伤不断增大,同级位移幅值下两次循环的加、卸载曲线逐步分离,强度衰减与刚度退化不断加剧;且随着锈蚀程度的增加,退化效应愈加显著.

此外,随着轴压比的增大,试件抗侧刚度降低,滞回环面积逐渐减小,且峰值荷载后强度、刚度退化速率加快.

2.3 骨架曲线

根据荷载-位移滞回曲线绘制出各试件骨架曲线,如图9 所示.由图9 可知,各试件的骨架曲线走向基本一致,均可简化为弹性段、强化段、软化段3个阶段.加载初期,各试件处于弹性阶段,骨架曲线呈线性发展;随着位移幅值的增加,试件首次屈服,抗侧刚度降低,骨架曲线出现明显转折步入强化段;峰值荷载后,试件塑性变形充分发展,抗侧刚度出现负值,骨架曲线呈现出软化段.但随着锈蚀程度的增加,试件峰值荷载逐渐降低,软化段斜率减小;轴压比亦然.表明试件的承载能力及变形能力随着锈蚀程度或轴压比的增加而逐渐减小.

图8 试件滞回曲线Fig.8 Hysteresis curves of the specimens

图9 试件骨架曲线对比Fig.9 Comparison of specimen skeleton curves

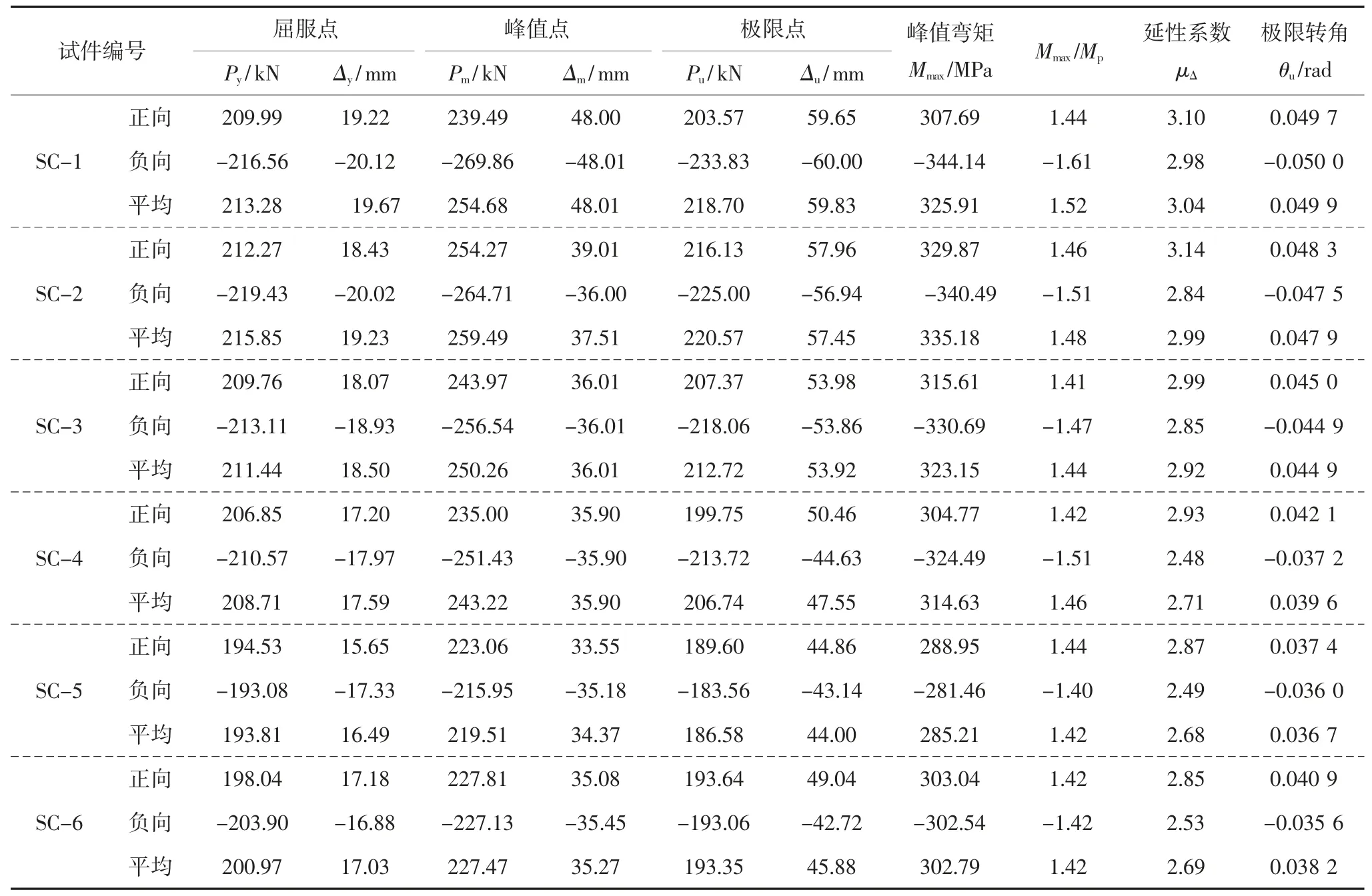

2.4 承载力及延性系数

实测各试件骨架曲线特征点数据见表5.其中,屈服点采用能量等效法确定;极限点按峰值荷载的85%所对应的点确定.

由表5 可知:随着锈蚀程度的增加,试件承载能力与变形能力均有所降低.当失重率从0%增加到8.02%时,试件平均屈服荷载、峰值荷载、位移延性系数和极限转角分别降低10.21%、15.41%、10.37%和23.38%,表明锈蚀对钢框架柱的抗震性能有显著影响.当轴压比从0.2 增加到0.4 时,试件平均屈服荷载、峰值荷载、位移延性系数和极限转角分别降低5.77%、10.68%、11.51%和23.45%,表明在钢框架抗震设计中需严格控制轴压比.

各试件正负向极限转角θu介于0.0356~0.05 之间,均大于我国现行规范钢框架结构弹塑性层间位移角限值1/50(0.02)[15],表明锈蚀试件仍能满足罕遇地震作用下的变形能力要求.

钢材存在应变硬化现象,而在低周往复荷载作用下,循环加载会加速应变硬化的形成和发展,抗弯承载力将远大于全塑性弯矩MP.为了定量描述钢材循环应变硬化性能对抗弯承载力的影响,试件峰值弯矩与全塑性弯矩的比值Mmax/MP见表5.其中,柱底峰值弯矩Mmax定义为:

表5 试件特征值与延性系数Tab.5 Capacity and ductility of specimens

依据钢结构设计规范[16],MP取值为:

式中:Pm为柱端水平峰值荷载;L 为柱计算长度;N为柱顶轴压力;Δm为柱端峰值荷载对应的峰值位移;An为柱截面面积;WP为柱塑性截面模量;fy为钢材实测屈服强度.

对比未锈蚀试件SC-2,锈蚀试件SC-3~SC-5的Mmax/MP比值分别降低2.70%、1.35%和4.05%,表明锈蚀会引起循环应变硬化性能降低,但并无明显规律影响.对比小轴压比试件SC-1,较高轴压比试件SC-4 和SC-6 的Mmax/MP比值分别降低3.95%和6.58%,表明随着轴压比的增加,循环应变硬化性能逐渐降低.这是因为在高轴压比下,试件出现局部屈曲现象较早,导致其抗弯承载力提前降低.

2.5 刚度退化

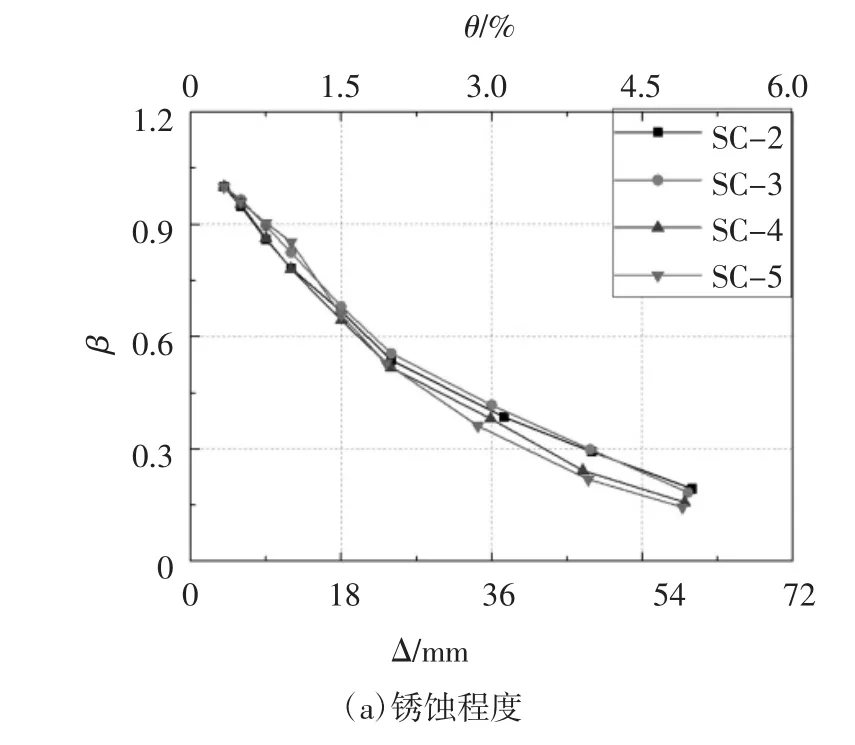

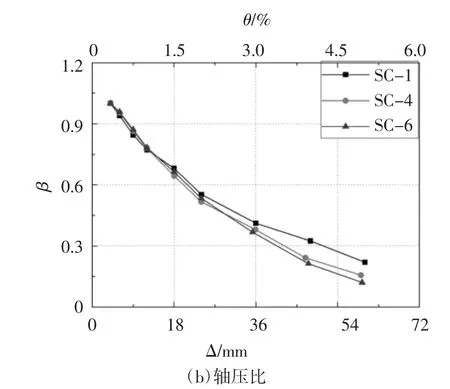

为了了解试件在往复荷载作用下的刚度变化特性,采用刚度退化系数β[16]对试件刚度进行评价.图10 给出了各试件刚度退化曲线.

式中:Ki是第i 位移级的割线刚度;K0是初始弹性刚度;±Pi分别为第i 位移级正、负向加载时的峰值荷载;±Δi分别是与±Pi对应的位移值.

从图10 可以看出,各试件刚度呈指数函数退化:加载初期各试件刚度退化显著;但随着加载位移增加,退化速率减缓.此外,随着锈蚀程度的增加,试件刚度退化速率逐渐增大.轴压比较大的试件由于更为突出的P-Δ 效应,其刚度退化加剧.

图10 试件刚度退化曲线对比Fig.10 Comparison of stiffness degradation curves

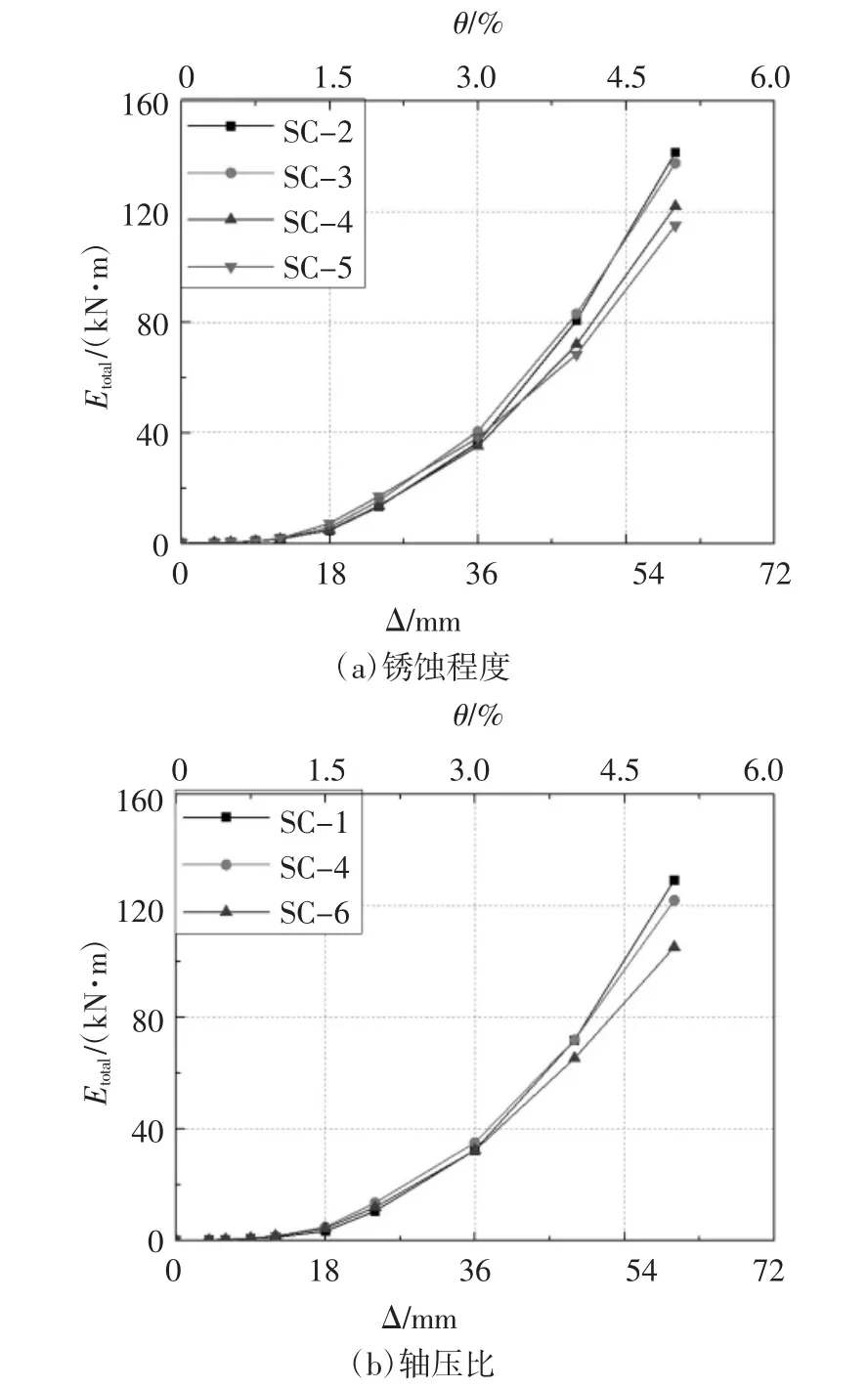

2.6 耗能能力

图11 给出了各试件累积耗能-位移(Etotal-Δ)关系曲线.由图11 可知,各试件累积耗能发展规律基本一致,随加载位移呈指数函数递增.但随着锈蚀程度的增加,试件累积耗能逐渐降低.对比未锈蚀试件SC-2,锈蚀试件SC-3~SC-5 破坏时的累积耗能分别降低了2.74%、13.77%和18.64%.此外,轴压比对试件累积耗能亦有显著影响.对比小轴压比试件SC-1,较高轴压比试件SC-4 和SC-6 破坏时的累积耗能分别降低了5.60%和18.60%.

图11 试件累积耗能对比Fig.11 Comparison of cumulative energy dissipation

等效黏滞阻尼系数he作为评定试件耗能能力的另一重要指标,定义为:

图12 给出了各试件的等效黏滞阻尼系数.可知,各试件的等效黏滞阻尼系数随加载位移单调递增.加载初期各试件等效黏滞阻尼系数基本相等,但随着加载位移的增大,各试件的的等效黏滞阻尼系数随着锈蚀程度或者轴压比的增大逐渐减小.表明钢框架柱的耗能能力随着锈蚀程度或者轴压比的增加逐渐劣化.

图12 试件等效黏滞阻尼系数对比Fig.12 Comparison of equivalent viscous damping ratio

2.7 应变分析

图13 给出了试件SC-1 翼缘和腹板最大应变测点的位移-应变关系曲线.由图可知,加载初期,测点应变随位移线性发展,表明试件处于弹性阶段.当加载到18~24 mm 级别时,翼缘和腹板应变先后超过钢材屈服应变(εy=fy/E),表明试件进入塑性阶段.之后,应变出现较大漂移.

图13 测点位移-应变关系曲线Fig.13 Displacement-strain curves of measuring points

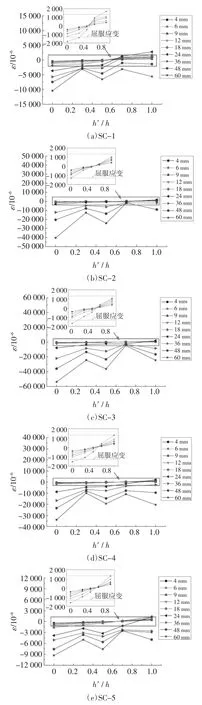

正向加载时各试件柱底塑性铰截面应变分布见图14.其中h′为应变片测点与受压翼缘的距离,h 为截面高度.可知:

1)在水平往复荷载和常轴力的共同作用下,各试件柱底受压翼缘首先屈服进入塑性状态;随后,由于翼缘应变增长速率大于腹板,受拉翼缘屈服;最后腹板屈服,整个截面进入塑性状态出现塑性铰.这与具体试验过程现象一致.

2)屈服(18 mm 级别)前,各试件柱底截面应变随截面高度呈线性变化,变形基本满足平截面假定;且同一位移级别下各测点应变值随着锈蚀程度或轴压比的增加呈增大趋势.达到24 mm 级别时,截面达到全塑性状态,截面应变随截面高度呈现出非线性变化趋势.峰值荷载(36 mm~48 mm 级别)之后,各测点应变均出现明显跳跃,平截面假定不再成立.同时,由于翼缘及腹板局部屈曲,柱两侧翼缘受力不对称.此时,各测点应变远大于钢材屈服应变,整个截面进入塑性流动阶段,应变值不再具有参考价值.

3)负向加载时,应变发展规律相似.

图14 正向加载时塑性铰截面应变分布Fig.14 Strain distribution of plastic hinge section under forward loading

3 性能指标

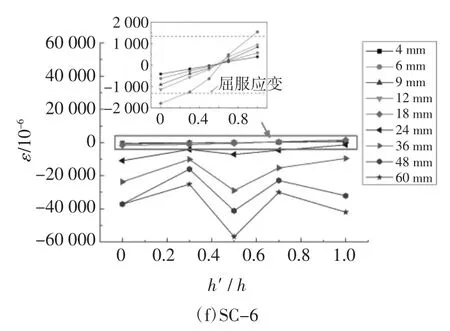

目前,我国抗震规范[15]给出了结构竖向构件对应于不同抗震性能要求(基本完好、轻微损坏、中等破坏、接近严重破坏)的承载力和变形量化参考指标,但并未考虑环境因素以及龄期对其性能指标的影响.因此,依据本文试验结果初步确定锈蚀钢框架柱不同性能水平和性能指标量化限值.采用最大层间位移角作为抗震性能指标,各性能水平对应的层间位移角限值可按下列原则确定:1)以试验骨架曲线的等效屈服点确定“基本完好”的层间位移角限值,此时构件基本处于弹性阶段;2)以构件翼缘出现局部屈曲现象确定“轻微损坏”的层间位移角限值,此时构件有轻微塑性变形;3)以构件有明显塑性变形,且承载力达到峰值后能维持稳定,降低少于5%,确定“中等破坏”的层间位移角限值;4)以构件塑性变形充分发展,且承载力降低少于10%确定“接近严重破坏”的层间位移角限值.表6 给出了各试件性能指标量化限值.

表6 试件性能指标量化限值Tab.6 Quantitative limits of performance index of specimens

由表6 可知,各性能水平对应的层间位移角限值随着龄期的增加而减小,这是由于锈蚀导致钢框架柱试件抗震性能发生不同程度的退化.此外,随着轴压比的增加,各性能水平对应的层间位移角限值亦逐渐减小,这主要是因为高轴压比降低了钢框架柱试件的延性,导致其变形能力变差.

各试件“基本完好”层间位移角限值分布为1/73~1/61,“轻微损坏”层间位移角限值分布为1/51~1/32,“中等破坏”层间位移角限值分布为1/35~1/25,“接近严重破坏”分布为1/30~1/22,均满足我国抗震规范附录M 竖向构件对应于不同性能水平最大层间位移角参考控制目标的要求[15,17].

4 结论

1)在低周往复荷载作用下,各框架柱试件破坏过程相似;但随着锈蚀程度或轴压比的增加,钢框架柱底端翼缘屈曲、腹板鼓曲及塑性铰形成所对应的位移呈减小趋势,且后期水平承载力下降相对迅速.

2)随着锈蚀程度的增加,钢框架柱的承载能力、变形能力及耗能能力均有所降低.当失重率从0%增加到8.02%时,试件峰值荷载、延性系数、极限转角及累计耗能分别降低15.41%、10.37%、23.38%和18.64%.

3)轴压比对钢框架柱的抗震性能有显著影响.当轴压比从0.2 增加到0.4 时,试件峰值荷载、延性系数、极限转角及累计耗能分别降低10.68%、11.51%、23.45%和18.60%.因此,在钢框架结构抗震设计中需严格控制轴压比.

4)初步确定近海大气环境下锈蚀程度钢框架柱不同抗震性能水平和性能指标量化限值.可知,随着锈蚀程度或轴压比的增加,钢框架柱试件不同性能水平层间位移角限值逐渐减小,但均满足我国抗震规范钢结构竖向构件的变形要求.