铅电解工艺中如何提升电效

2020-10-10王占全楚建伟

王占全,楚建伟

(青海西豫有色金属有限公司,青海 格尔木 816099)

某铅锌冶炼厂的电铅生产车间建设于2005年,该车间的设计生产能力为生产精铅3万吨/年。该车间经过3年建设调试,在2008年末正式投产。在该车间送电2个月之后所测电流效率达到了95%,为了进一步提升电流效率,该车间加强各方面的管理力度,争取将电流效率提升到96%以上。

1 铅电解工艺中电流效率影响因素

铅电解工艺生产中,电流效率是其中非常关键的工艺参数,直接决定了企业的生产效益。电解生产中实际析出量与理论析出量两者之间的比值称为电流效率,可以看出电流效率越高表明电解工艺越好,企业效益越优[1]。电流效率η可以用如下公式进行表示:

η=Q/3.863ITN

其中,Q和I分别表示阴极实际析出量以及电解时的电流大小;3.865表示与铅元素相关的常量;T表示通电时间,单位为h;N表示开动槽数。

基于上式可以看出,对电流效率产生影响的技术参数主要包括开动槽数、电解电流大小、通电时间和实际析出量。导致实际析出量无法达到理论析出量的原因在于实力生产中会存在副反应,电流存在断路、短路、漏电等问题,使得电能无法得到全部利用[2]。正是由于受到多种因素的影响,所以电流效率无法达到100%,正常情况下铅电解电流效率维持在95%~97%范围。

1.1 短路、断路方面的影响

很多原因会造成电极短路,例如出铅结晶较差、长粒子等等,而断路则主要是由于电极析出铅和导电棒接触不良所形成的。造成短路和断路情况是多方面因素造成的,例如在铅电解生产管理中操作人员素质较差、责任心不足、每道工序之间的协调等等。

通过相应的调查可知,该车间电流效率受到短路和断路的影响达到20%~30%,主要原因就是电解槽内部阴阳极相接块数较多。在阳极铅生产过程中大部分都不满足电解下槽要求,具有非常严重的飞边毛刺[3]。另外,阴极生产方面也存在着质量问题,例如始极片铅发生比较严重的倾斜,同时装槽质量也较差就容易引发短路以及断路的问题。

1.2 漏电方面的影响

电解漏电主要包括如下几方面的问题:

第一,电解槽和大地绝缘不良所形成的漏电;

第二,因为电解液循环属于闭路系统,在电解槽和电解液循环低位槽之间会形成比较大的电压降,这就容易造成循环低位槽和大地绝缘较差而发生漏电问题;

第三,因为电解槽设置过程中所形成的槽数串联形式造成不同槽之间形成非常大的电压降,此种电压降由于串联列槽式而引发漏电;

第四,输电路线也会对地所造成漏电。

1.3 作业周期和化学溶解的影响

铅具有非常强的活动,在铅生产过程中无法按照正常生产周期实施装出槽,很难避免装入的阴极铅会长时间浸泡在电解槽当中,这就大大增加了阴极铅的返溶,严重情况下会造成阴极析出速度和化学溶解速度之间的短时间平衡,从而造成所输出到电解槽当中的直流电做较大的无用功,严重浪费了电能。

1.4 副反应的影响

所谓的副反应是指并非想要的化学反应,会消耗一部分电能,从而限制电流效率的提升。

除上述原因外,电流效率还受电流密度大小影响,具体影响规律如图1所示。

2 铅电解工艺中电流效率提升措施

2.1 避免出现短路

首先,电解时的电流状态对铅结晶状态有直接影响,正常情况下铅结晶时处于平滑致密状态,顺着阴极长度方向具有非常显著的纹路,宽度保持在1mm~1.5mm范围内。铅结晶状态影响因素是多方面的,主要包括循环速度、添加剂类型、电解液温度等。为了有效控制铅结晶状态,需要控制具体参数如下表1所示。

图1 电流效率随电流密度的演变曲线

表1 析出铅结晶控制指标

根据表1所述的技术参数进行控制可以得到较为理想的铅结晶状态,可有效避免毛刺状及树状结晶的形成。

第二,避免出现长径比较大的铅粒子。影响铅粒子长径比的因素主要包括铅的结晶状态、阳极泥附着情况、电力线布置特征等。在实际操作过程中可以通过如下几种方式对铅粒子的长径比进行控制:

(1)可通过对阴极和阳极表面平整性进行控制、对入槽阴极和阳极位置进行调整、严格控制残极率、第一时间捞出掉极等等方式,能够有效降低电力线分布不均所造成的长粒子量。

(2)要对阳极的化学成分进行有效控制,要确保Pb>98.5%、Sb在0.4%~0.6%,要最大程度降低杂质的含量,同时要控制循环速度在30~38l/min范围内,通过这些措施能够防止阳极泥粒子的形成[4]。

利用上述措施可以大大降低短路发生的概率,但是一旦产生了短路问题可以通过下表所示的相应方式进行处理。

2.2 避免断路情况的产生

可以采取如下几种方式控制极板发生断路的情况,避免其产生凉烧的问题。

第一,在进行阴极制作时,要增强导电棒的清洗,要严格控制酸度以及光棒机的转动时间,至少达到20min。同时要对光棒后导电棒上的稻壳进行仔细清理,要将其表面的氧化膜完全清理干净,同时也要确保不存在破碎稻壳粘附在表面。第二,装槽过程中一定要确保导电铜排的有效性,务必要将其表面擦出本色,同时要在其表面涂有适量甘油,以此来降低导电棒的氧化反应,确保其导电性满足实际使用需要;第三,如果手模发生短路,则需要对其温度进行持续监测,如果出现阴极温度较低的情况,必须立即采取措施处理,防止出现凉烧的情况。

2.3 降低Fe离子的量,防止氢的析出

对于铅电解的工艺来说,其在正常运行情况下并不会造成氢的析出。在活法冶炼过程中已经将大多数Fe离子去除掉,即使存在一定量Fe离子进入到了阳极电解液中也并不会产生析出的情况。但是Fe离子具有较强的活跃性,其会在阴阳极二三价之间进行转变,该反应会消耗大量电能,从而限制电流效率的提升。基于此,在实践生产中必须对电解液中的Fe离子含量进行严格控制,通常不得超过3g/L。

2.4 避免出现化学溶解

所谓化学溶解就是指已经析出的铅和酸发生反应的过程,为了有效降低阴极的化学溶解情况,需要控制电解液处于合适的温度(一般在38℃~45℃范围内),同时也要控制游离酸以及铅离子的浓度,一般电解液Pb2+100~135g/L;H2SiF690~120g/L。

2.5 降低漏电损失的发生

要确保良好的绝缘性能,这是降低漏电损失的根本,一般可以在槽体下部垫瓷砖,并且在管线和支座的连接位置铺设软聚氯乙烯。虽然具有较好的绝缘条件,但在生产过程中电解液粘附在上述零部件表面,或多或少会造成漏电现象。所以需要在最大限度上提升生产区域的干燥性,并且对生产设备进行仔细全面检查,防止出现漏液问题。

2.6 对电流密度进行优化

电解生产中电流密度是极为关键的工艺参数,稍微提高电流密度能够在一定程度上细化铅结晶状态,从而提升电解效果。但如果电流密度过大,会使得阴极附近的铅离子下降速度显著提升,造成的后果就是结晶持续向外部延伸,最终得到毛刺状或者树枝状的结晶状态,进而加大出现短路问题的概率。大量的实践经验表明,电流密度控制在180A/m2~200A/m2范围内可以获得比较高的电流效率。

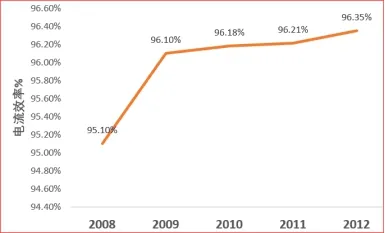

利用有效的工艺条件控制以及严格的操作方式能够大大提升铅生产的电流效率,能够使其稳定上升,具体情况如图2计划。

图2 电流效率图

3 结语

虽然该电铅生产车间经过一些列有效措施确保了电流效率具有稳定的提升,并且保持着工艺的稳定性,但是相对于国外较好的电流效率(98%)还具有较大的差距。这就需要后续要更加深入分析研究,增强管理水平,进一步提升电流效率,保证铅电解的顺利实施。