爆破地震荷载作用下高密度聚乙烯波纹管动力响应试验研究*

2020-10-10张玉琦贾永胜周传波罗学东吴廷尧

张玉琦,蒋 楠,,贾永胜,周传波,罗学东,吴廷尧

(1. 中国地质大学(武汉)工程学院,湖北 武汉 430074;2. 江汉大学工程爆破湖北省重点实验室,湖北 武汉 430024;3. 武汉爆破有限公司,湖北 武汉 430024)

近年来,随着城市基础设施建设不断推进,埋地管道工程交错纵横、环境复杂多变。高密度聚乙烯(high-density polyethylene,HDPE)材料由于强度高、耐高温、抗腐蚀、无毒、耐磨,且成本相对于普通铁管、钢管等较低,被广泛应用于地下管道燃气运输与给排水工程中。与此同时,城市交通发展迅速,地铁等地下工程建设大量兴起,这些工程常与既有地下管道并行、交叉、跨越。地下工程的开挖过程中常遇到岩硬岩石,爆破作为高效开挖的方式得到了大量应用,但爆破施工中常会对临近管线造成影响。为此,研究爆破荷载作用下埋地HDPE 管道的动力响应,分析得到管道的控制振速,具有工程实际意义及理论研究价值。

当前,对于爆破振动荷载对邻近管道的影响,大量学者已开展了相关研究工作[1-4]。采用室内试验的方法研究管道变形特征方面,Ha 等[5]利用离心机试验研究HDPE 管道变形规律,并结合应力应变数据得到管道横向力和变形关系。Abdoun 等[6]利用离心机试验研究了HDPE 管道不同埋深和管径的受力性能。王海涛等[7]开展室内相似模型试验,研究地铁隧道钻爆法施工时岩体和邻近埋地管道的振动特性及管道动力响应规律。此外,还有大量学者利用数值模拟的方法来研究埋地管道的动力响应[8-10]。Francini 等[11]利用爆破数值计算研究邻近埋地管道以及其上方地表的振动规律,提出了相应的安全判据。Jiang 等[12]利用北京地铁16 号线现场监测数据,通过LS-DYNA 建立3D 数值模型,分析了地铁隧道爆破的影响,研究了管道及周围土体的动力响应特征。张震等[13]通过现场检测,利用LS-DYNA 建立数值模型,研究了浅埋爆破振动作用下埋地混凝土管道截面不同位置的振动速度。目前,关于爆破振动条件下邻近预埋管道动力响应的研究,多采用数值软件与室内模型试验,进行现场全尺度试验的研究较少。然而数值模型和室内模型试验处理管道内部条件及周围外部环境较为简单,这使得与工程实际情况相比差别较大,且研究对象大多是对铸铁、混凝土等质地坚硬的管道,对HDPE 波纹管这种应用广泛但质地较软的管道的研究却较少。

本文以武汉市城区典型土层埋置的给排水管道系统为工程依托,通过爆破振动荷载作用下埋地HDPE 波纹管道响应特征的现场足尺度试验,结合爆破振动与动态应变等测试手段,分析爆破振动荷载作用下埋地HDPE 波纹管道的动力响应特征,通过理论计算探究HDPE 波纹管爆破振动安全控制标准。

1 现场爆破试验方案

目前,武汉市因为HDPE 管道的诸多优点,对HDPE 波纹管道在给排水系统进行了广泛应用。本试验以在建的武汉地铁8 号线洪小区间竖井基坑爆破工程为背景,邻近基坑为中科院武汉岩土所新建高层建筑,该建筑排水管道利用HDPE 波纹管,直径500 mm,埋置深度1.5 m,埋置土层为粉质黏土,管道与基坑直线距离15 m,基坑爆破工程最大单段药量约为9.6 kg。根据上述工程特点,选取了武汉爆破公司位于武汉市经济技术开发区处的试验场地。结合武汉市地区岩土勘察资料,试验场地上部为4~5 m 的粉质黏土层,下部为8~10 m 的强风化粉质砂岩,场地在试验所需深度范围内无地下水,符合爆破试验要求[14]。

1.1 试验目的与模型参数

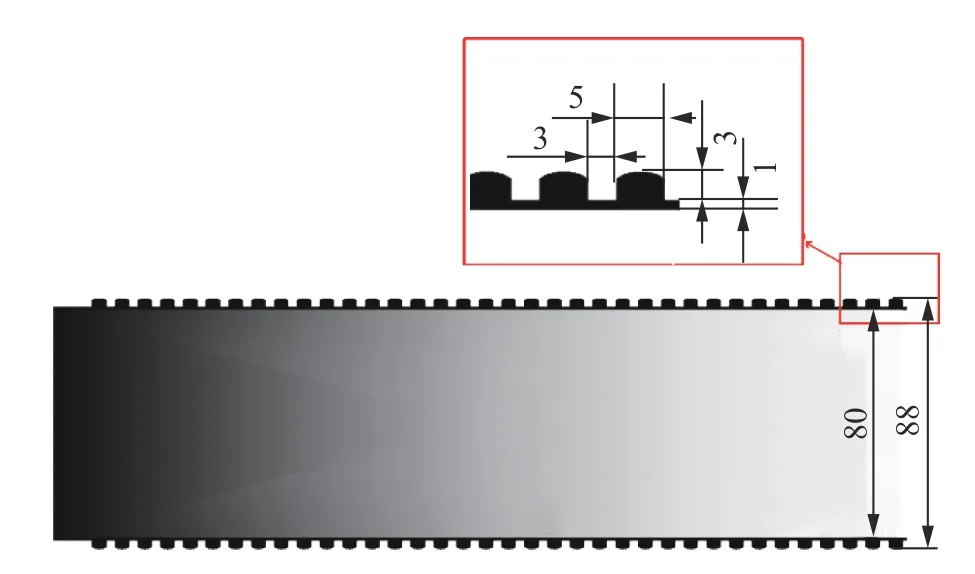

试验目的在于探究不同药量、不同爆心距下爆破振动作用下埋地HDPE 波纹管的响应特征,即最大段装药量、测点距离、爆破振动振速、管道应变四者之间的关系。试验确定条件:爆破区域地质环境条件、管道类型、管道埋深及最大容许应变等。变化条件:药包药量、管道与爆区中心的距离等。根据武汉市地区地层地质勘察资料与工程实际[15-18],武汉市的埋地HDPE 波纹管道多埋置于粉质黏土地层,直径为100~2 600 mm 不等。受土动力学参数影响,与岩石介质相比,地震波在粉质黏土内传播差异很大。故研究该地层中埋地给排水用HDPE 管道的受爆破振动作用下响应特征,对类似工程邻近HDPE 管道的安全性评估具有指导意义。因此试验场地应选取为粉质黏土层,管道埋深(管顶至地面)为2.0 m。HDPE 波纹管尺寸为:外径D=88 cm,内径d=80 cm,壁厚1 cm,波高3 cm,波峰宽5 cm,波峰间距3 cm,管道尺寸如图1 所示;泊松比µ=0.46;密度ρ=936 kg/m3,杨氏模量E=834.9 MPa,环刚度Eh=8 Pa,强度极限σu=31.6 MPa,延伸率ξ=1.16。开挖沟槽尺寸为:长6.0 m、宽1.0 m、深3.0 m;;炸药采用2#岩石乳化炸药,炮孔直径为90 mm,药卷直径70 mm。

由于实际工程中,管道结构具有弯道等结构,但直管段为主要部分,且由于管道的连接多采用弹性密封圈来连接,强度按要求要大于管身,故本试验主要通过在研究管段中以及管段周围岩土层中布设相应的动态测试仪器。因为本试验预埋管道轴向长度为6 m,且埋置土层为典型粉质黏土层,故其约束条件可以看作与实际工程相似。由于试验属一期试验,仅对无压空管状态施加不同的爆破振动荷载,对于有压管道,将在二期试验时对管道两端密闭并施加不同水位压力,以期研究给排水系统中HDPE 管道运行时所受爆破振动荷载的动力响应问题。

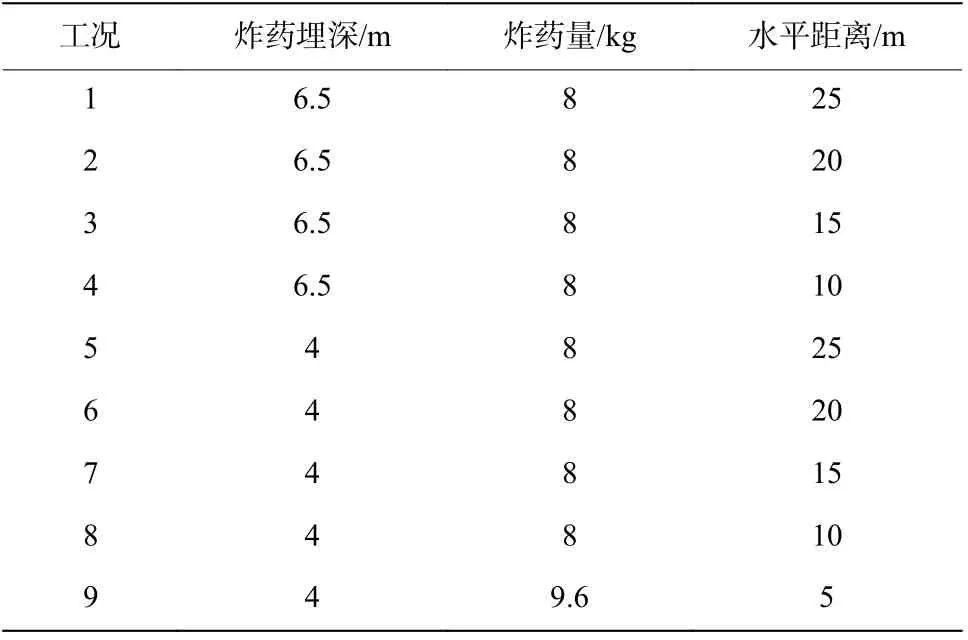

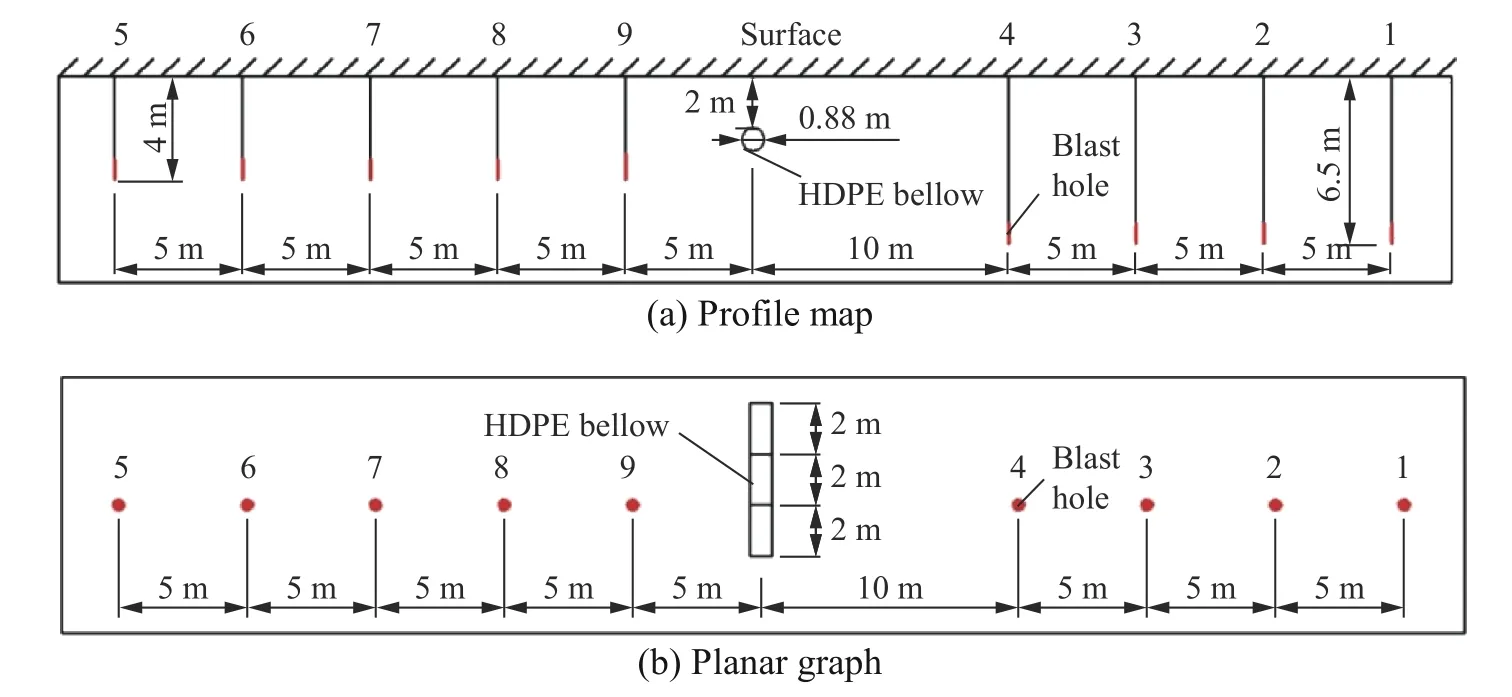

各试验工况具体用药量与炸药埋深等参数如表1 所示。现场试验整体布局如图2 所示,图中1~9 为工况号。

图1 管道尺寸示意(cm)Fig.1 Pipe size diagram (cm)

表1 工况参数Table 1 Working condition parameter

图2 现场试验示意图Fig.2 Field test diagram

1.2 试验测试系统

根据试验设计方案,为研究HDPE 波纹管爆破振动效应的响应特征规律,利用动态测试仪器对管段中以及管段周围岩土层进行测量,通过在爆破试验时对相关数据进行实时动态量测。试验所测数据包括:管道轴向动应变(εa)与环向动应变(εh)、管体振速(vp)、管道上方地表振速(vg)。

为研究埋地管道与管道上方地表的振动速度,振动速度测试系选用TC-4 850 爆破测振仪。

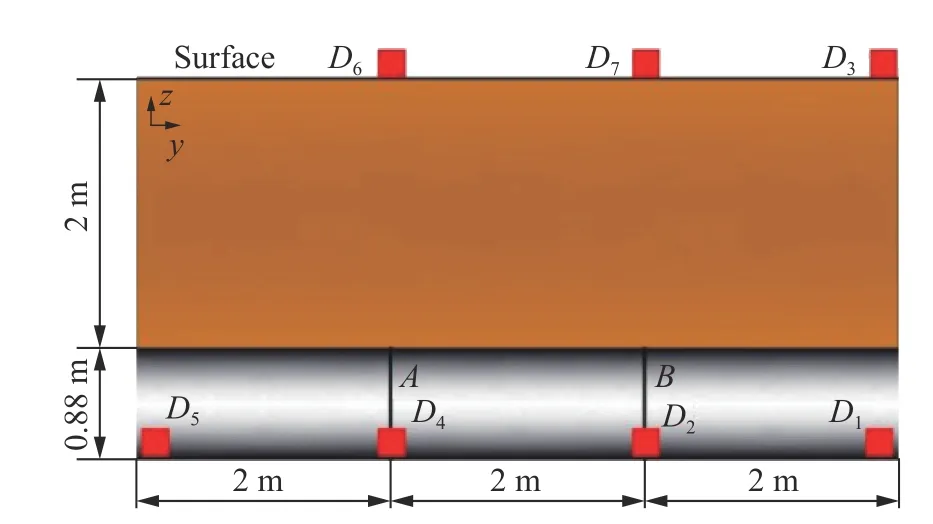

根据既定的试验方案,在管道内部布置监测截面,并在管道对应的正上方地表布置多个振动速度测点,其振动速度测试点D1~D7的位置如图3 所示。其中截面A、B 为管道三等分点截面,即管口截面与截面A、B 之间距离为2 m。

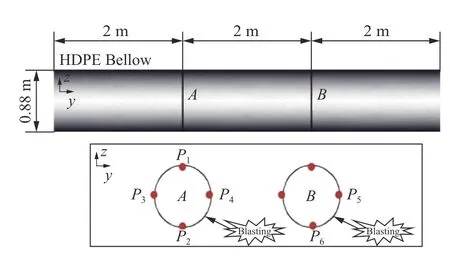

为研究管道在爆破振动振动过程中的动应变,考虑土体影响,选择在管道内表面,沿管道轴向和环向粘贴应变片进行测量。实验应变利用DH5956 系统采集,采集频率设置为20 000 Hz。参考振动测点,管道动应变截面测点布置如图4 所示,其中在两个监测断面上,沿着管道截面共布置6 个测点(P1, P2,···,P6),并在环向和轴向各布置5 个应变片。

图3 振动速度测点示意图Fig.3 Vibration velocity measuring point diagram

图4 动应变测点示意图Fig.4 Dynamic strain measurement point diagram

1.3 试验步骤

根据试验方案,试验步骤如下,试验流程如图5 所示。

图5 爆破实验方案设计流程Fig.5 Blasting experiment plan design flow

(1)试验前对按照预先设计选定的试验场地进行平整,对土层进行密实度测试,然后在预留场地利用小型挖掘机和人工开挖宽约1.0 m、深约3.0 m 的沟槽。按照前文提到的炮孔设计,利用液压钻机进行炮孔钻凿。

(2)按照预先设计测点布设方案,管道内部安好三矢量振动速度传感器,利用502 胶水粘好应变片,将连接线接头拉至管道外。

(3)将布好测试仪器的管道放置于沟槽内,按照设计的分层回填高度进行填土回填。各层回填时进行夯实,夯实后利用密实度检测仪测定密实度。为保证管道土体接触紧密不松动,控制密实度在90%以上。逐层回填使沟槽内土体高度与地表高度相同。回填后,在监测截面正上方地表安装好振动速度传感器。

(4)将接收仪器与预留外露的连接线连接,放在安全范围内并进行覆盖保护。

(5)按照试验方案设计的炸药量,进行炸药的装填与堵塞,连接电子雷管与起爆器。检查现场,逐个引爆炮孔内炸药,引爆时间间隔为30 min。

(6)每个炮孔爆破结束时仪器自动进行应变、振速等数据的采集。每个炮孔起爆前检查前一次爆破效果并调试仪器状态。

2 试验结果分析

2.1 振动测试结果

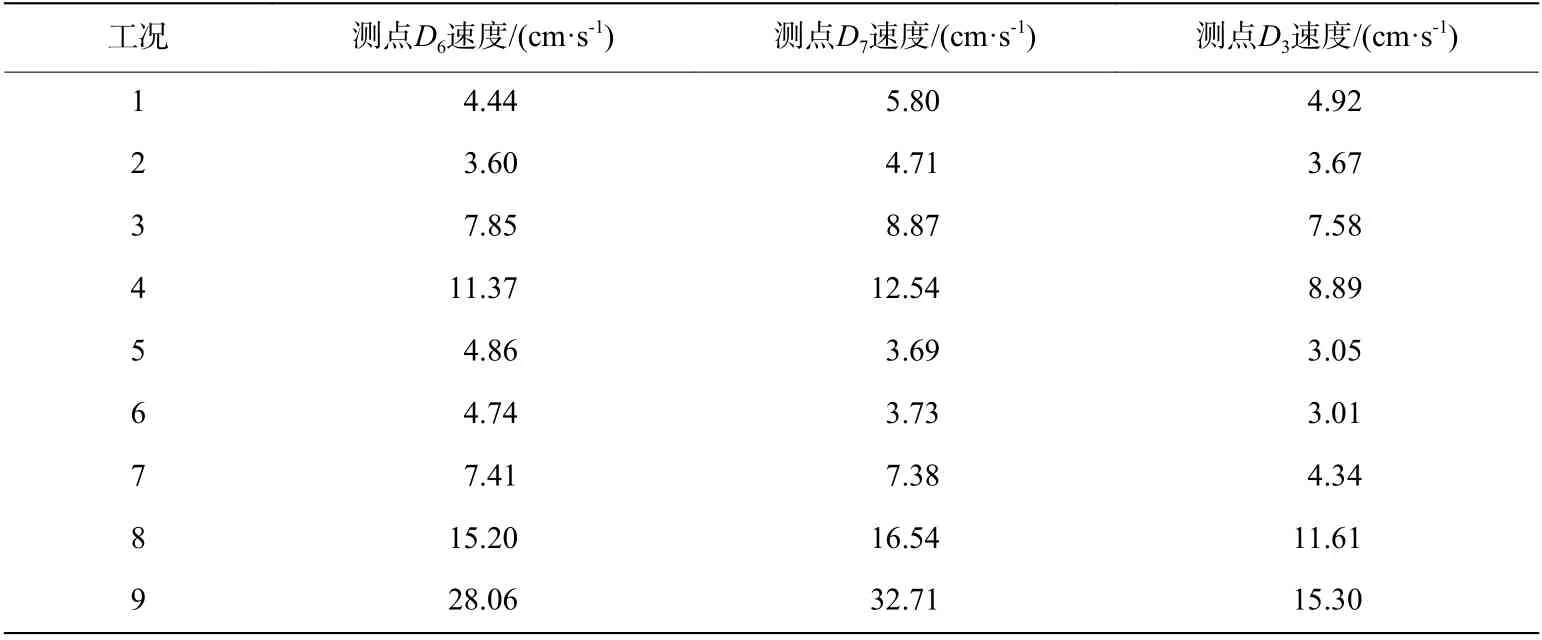

根据前文所述试验方案,得到9 种工况下爆破振动试验数据,为研究地表振动速度衰减规律模型,将地表三个测点9 次工况下的结果列出,如表2 所示。据表2 中统计结果可以看出,管体与地表振动速度峰值vg、vp随着药量的增大而增大,随着距离的增大而减小,符合爆破振动波衰减规律。

表2 地表合振动速度峰值Table 2 Resultant peak velocity at surface

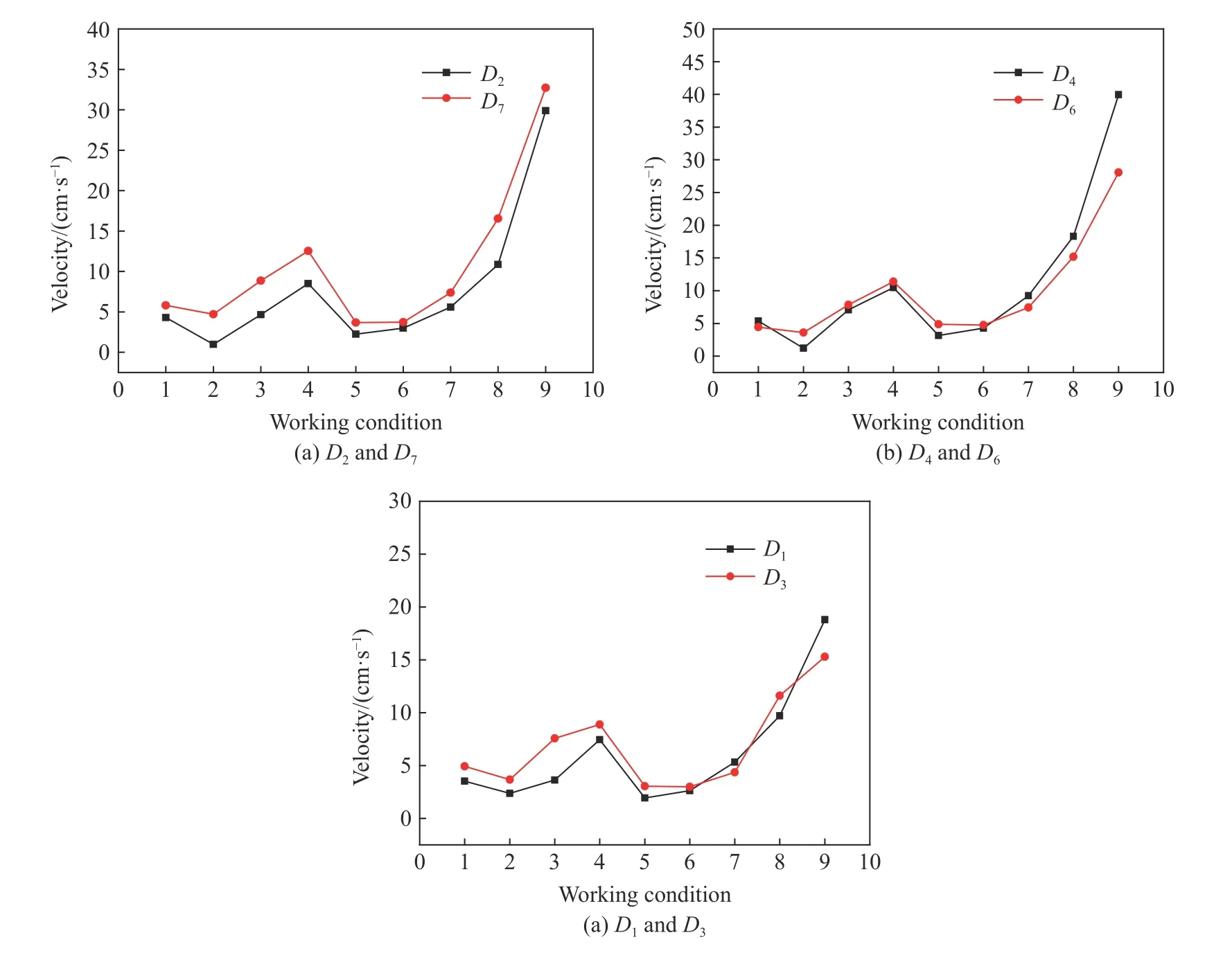

由于实际工程中管道位于地表以下,不能直接测到管道内部质点振动速度,所以选取其管道正上方地表为测点进行监测。为了直观地观察管道与地表振速变化规律,根据结果,本试验管道振动监测点D1、D2、D4以及地表测点D3、D7、D6峰值合振动速度变化关系如图6 所示。

需要说明:由于仪器原因,测点D5未测到数据,但爆破地震波具有对称性,由于测点D4与爆源组成的平面与管道轴线垂直,因此测点D5处峰值振速与D2基本一致。

由图6 可知,同一工况条件下,地表振速一般大于管道内部振速,管道及其正上方地表测点振速随着爆心距离的减小而不断增大。当爆源距离管道5 m、炸药量9.6 kg 时,爆破地震波能量达到最大,各监测点的振动速度达到最大值。

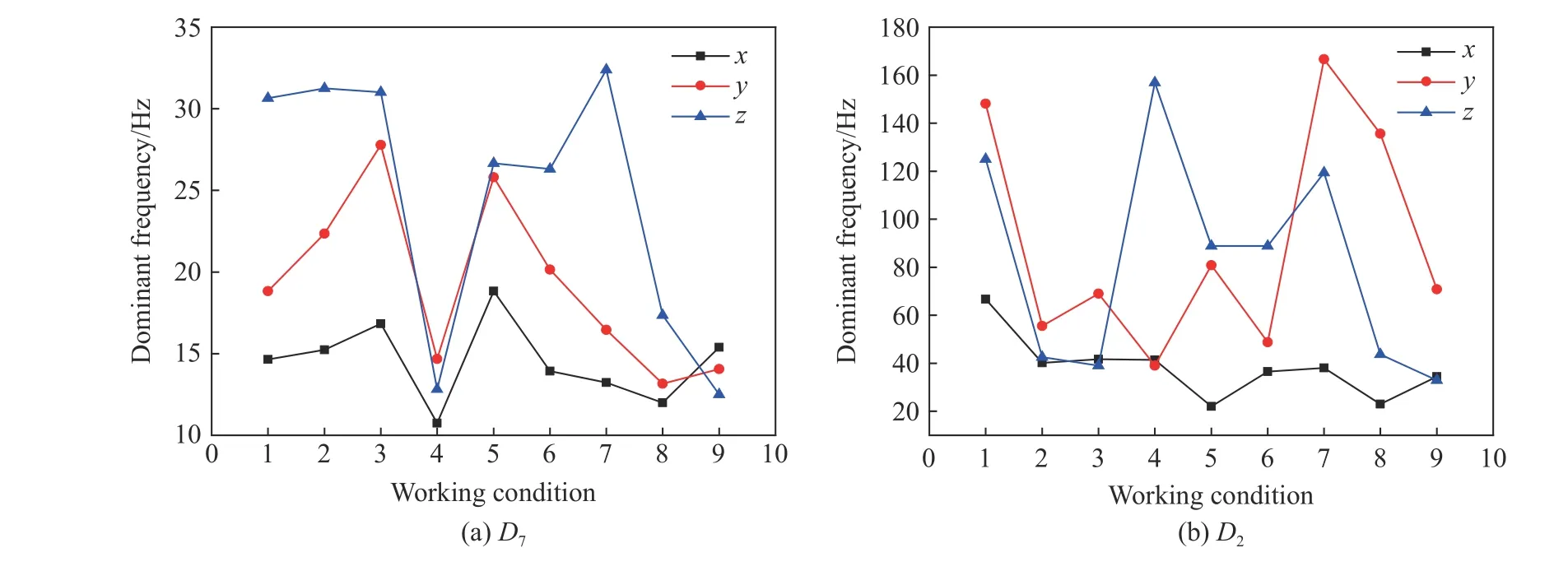

为进一步了解本爆破试验中地震波的传播特性,全面地分析试验管道本身的动态响应特征,现根据现场监测的振动数据,将D2、D7两个截面上9 种不同工况下x、y、z 方向的主频率进行统计,如图7 所示。其中,根据统计结果,x 方向主频更低,z 方向更大。结合两个测点的整体比较,管道内部质点主频明显大于上方地表。根据主频统计结果,试验测得的主频最小值为10.738 Hz,最大值为166.67 Hz。试验所测主频多集中在10~50 Hz 之间,爆破地震波频率多在高频段,而管道固有频率低于10 Hz,因此爆破地震波使管道结构产生共振几率较小,管道此时是处于安全状态的。

图6 测点峰值振速Fig.6 Peak particle velocities

图7 主频率分布Fig.7 Dominant frequency distribution

2.2 动应变测试结果

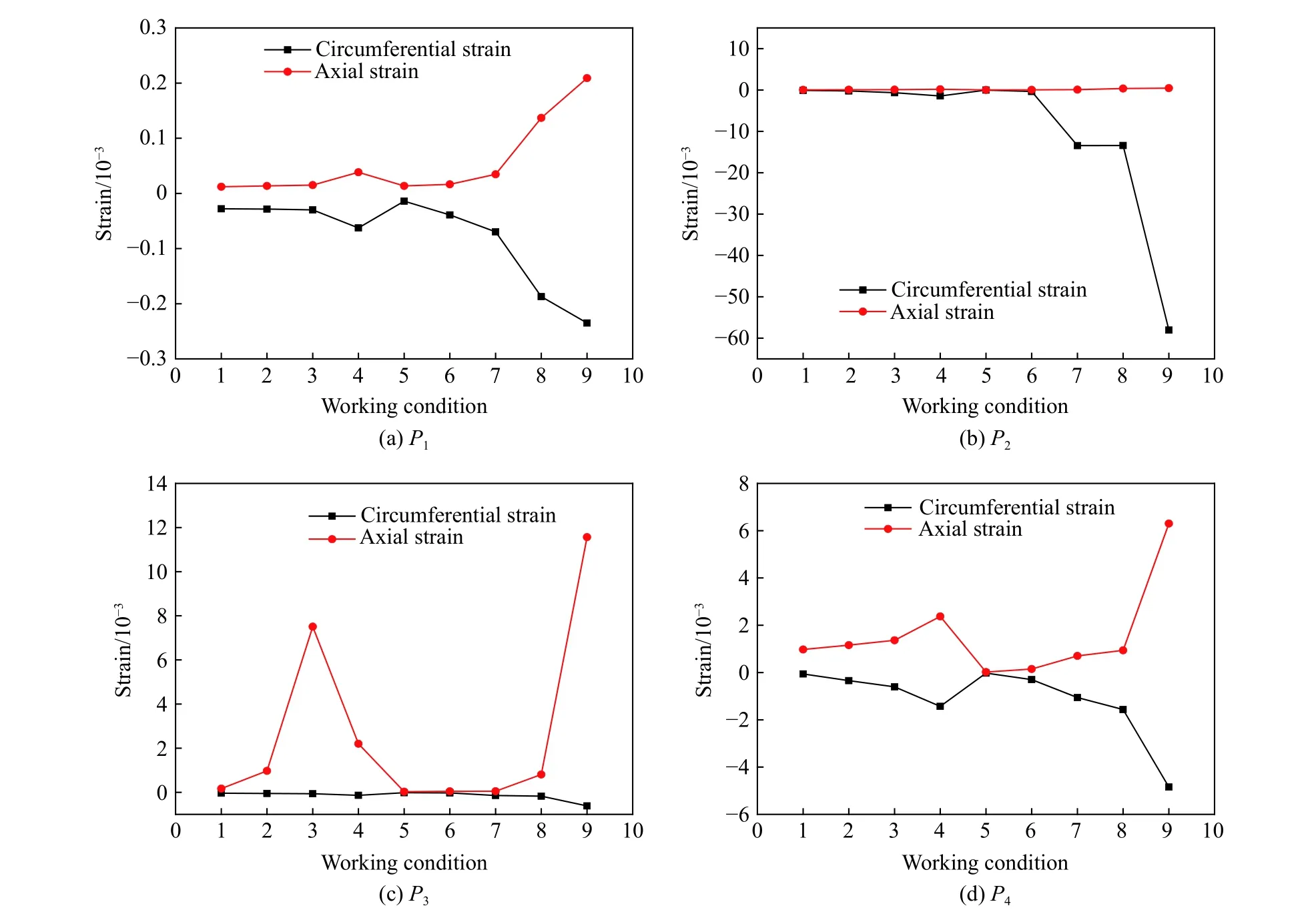

由于爆破试验过程中应变数据的测量会受到外界因素的干扰,所测得数据噪声过大,根据测试系统所测的实验数据,利用MATLAB 处理实验所测动态应变数据,得到平滑的应变曲线[14]。将数据输出,并对9 种工况爆破实验的峰值应变数据进行分析。根据前文可知,截面A 受爆破振动作用响应最大,故将该截面作为动应变的主要研究对象。将通过去噪处理的截面A 上4 个测点的数据进行统计,得到9 种工况下的轴向与环向应变峰值数据如图8 所示。

图8 截面A 各测点峰值应变Fig.8 Peak strain at each measuring point of section A

根据图中结果可知,管道危险截面上各测点的动应变峰值均呈现出随爆心距的减小、炸药量的增加而增大的规律。且在工况9 时,该管道各监测点的应变数据达到最大值,与振动速度测试结果一致。由图可知,管道迎爆侧轴向峰值应变以拉应变为主,环向峰值应变以压应变为主;背爆侧轴向峰值应变以拉应变为主,轴向拉应变最大值出现在背爆侧P3处,为1.16×10−4。管道迎爆侧环向压应变最大值出现在迎爆侧P2处,为5.8×10−2,为HDPE 管道最危险点。结合本试验研究HDPE 波纹管道的相关物理力学性质,其抗拉强度大于抗压强度,参考HDPE 波纹管道破坏特征可知,在爆破地震载荷下作用,本试验管道更易受到环向压应力过大而受到破坏[19-20]。

3 管道峰值应变函数表达

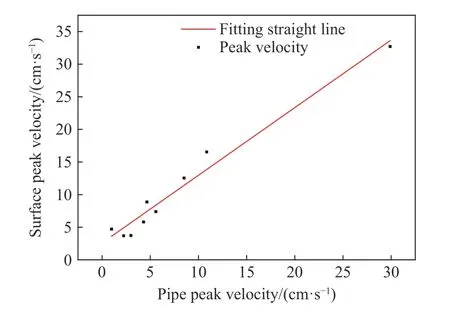

3.1 管道与地表峰值合振速的拟合分析

为找到爆破振动条件下,管道与其正上方地表合振速的关系,将同一截面上管道和地表峰值合振速进行线性拟合,结果如图9 所示。可以看出,管道与地表相应测点的峰值合振速有较高的线性相关性,拟合度为0.96,线性关系式为

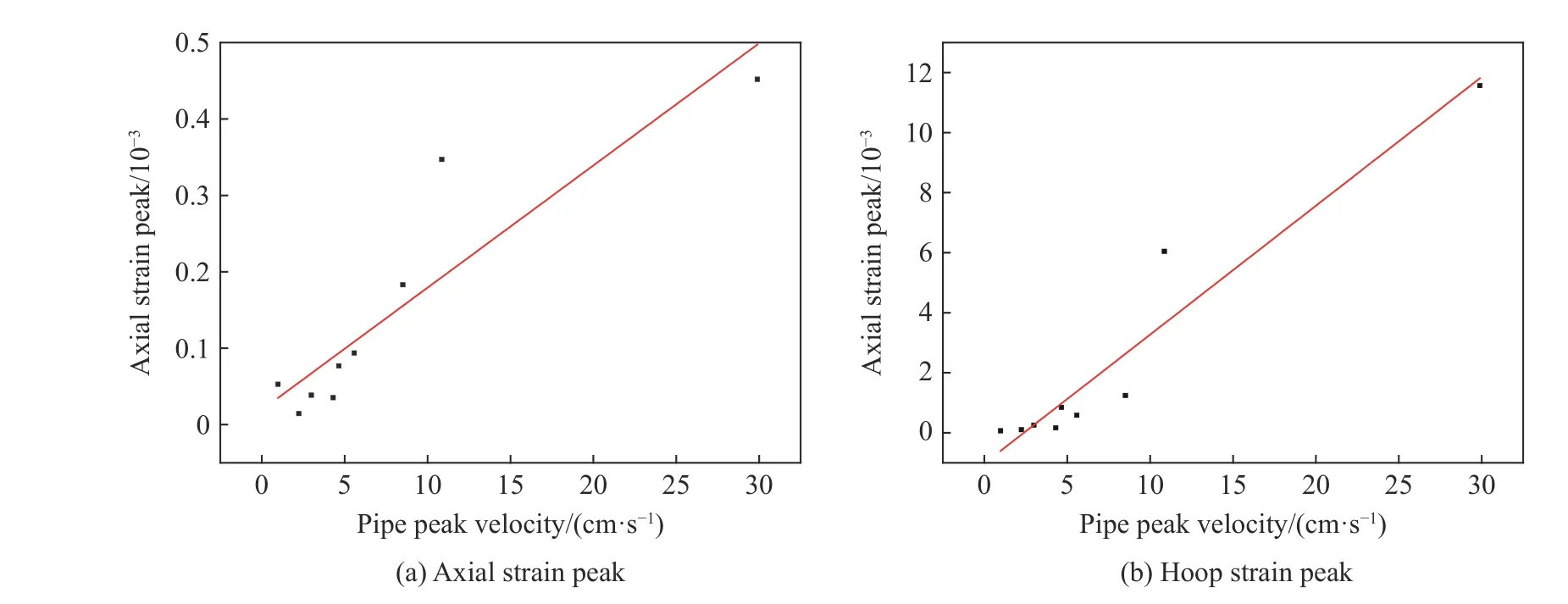

3.2 管道合振速峰值与动应变函数关系

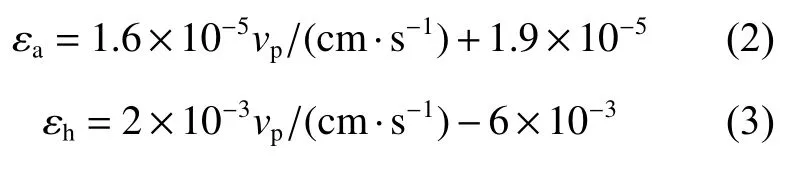

为表示管道峰值合振速与环向动应变、轴向动应变的函数关系,将前文所述危险截面A 迎爆侧测点2 的轴向应变峰值与环向应变峰值分别与管道合振速峰值进行拟合,结果如图10所示。根据图中拟合的直线可知,管道很振速峰值与峰值应变具有明显的线性相关关系,拟合关系式为:

式中:εa为轴向应变峰值,εh为环向应变峰值。

图9 管道与地表振速拟合直线Fig.9 Pipeline and surface vibration fit curve

图10 管道振速与轴向、环向应变拟合直线Fig.10 Straight line fitting of pipe vibration velocity with axial and circumferential strain

4 埋地HDPE 波纹管受震害影响安全评估

本次试验所采用的管道为给水HDPE 波纹管,根据前文所述试验结果,环向动应变要远大于轴向动应变,管道更易在环向发生破坏。而最大环向允许应变可根据文献[21]中的条目4.4.6 来确定,即聚乙烯管道在组合作用下,最大竖向变形的计算应满足:

式中:ωd,max为聚乙烯管道在组合作用下最大竖向变形,D0为管道计算直径。则环向最大允许压缩与拉伸应变均为5%。

与其他材质管道相比,HDPE 管道容许应变更大,但根据前文所提到管道强度极限仅为σu=31.6 MPa,即当管道达到允许应变时应力已经超出强度极限,故单用应变来判断管道安全状态是不合理的。

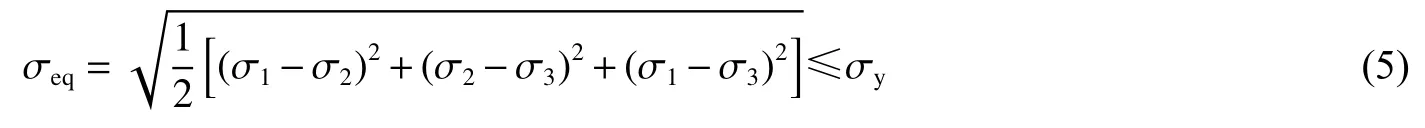

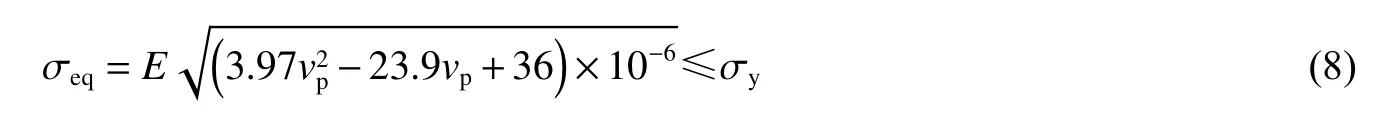

考虑到HDPE 管道的破坏形式以屈服失效为主,采用Von Mises 屈服准则判别HDPE 管的失效行为。根据Mises 屈服准则,Mises 等效应力σeq应不超过屈服应力σy,即[22]:

式中:σeq为Mises 等效应力,σ1为第一主应力,σ2为第二主应力,σ3第三主应力,σy为屈服应力。

HDPE 管材的屈服应力和应变率的关系满足Eyring 方程[23],即屈服应力与对数应变率满足:

根据前文提到的危险截面A 迎爆侧测点2 处各工况条件下的环向应变与轴向应变进行一次微分,得到应变率最大值为0.21 s−1,代入式(6)得到屈服应力σy=28.25 MPa。

根据材料力学定义,壁厚与外径之比小于1∶20 为薄壁圆筒,该管道壁厚与外径之比为1∶88,因此该管道所处应力状态可以视为薄壁圆筒问题来处理,且管道无压力,则管道上的3 个主应力中,径向应力σr很小可忽略不计,另外两个主应力分别为环向应力σh、轴向应力σa。根据前文所述试验测试结果,管道环向应力普遍大于轴向应力,则第一主应力应为环向应力σh、第二主应力为轴向应力σa,第三主应力为径向应力σr。其中各应力示意如图11 所示。

图11 管道应力方向示意图Fig.11 Schematic diagram of pipeline stress direction

因为在试验过程中,管道未发生塑性变形,故可认为管道看处于弹性变形阶段,由胡克定律,得到主应力方程:

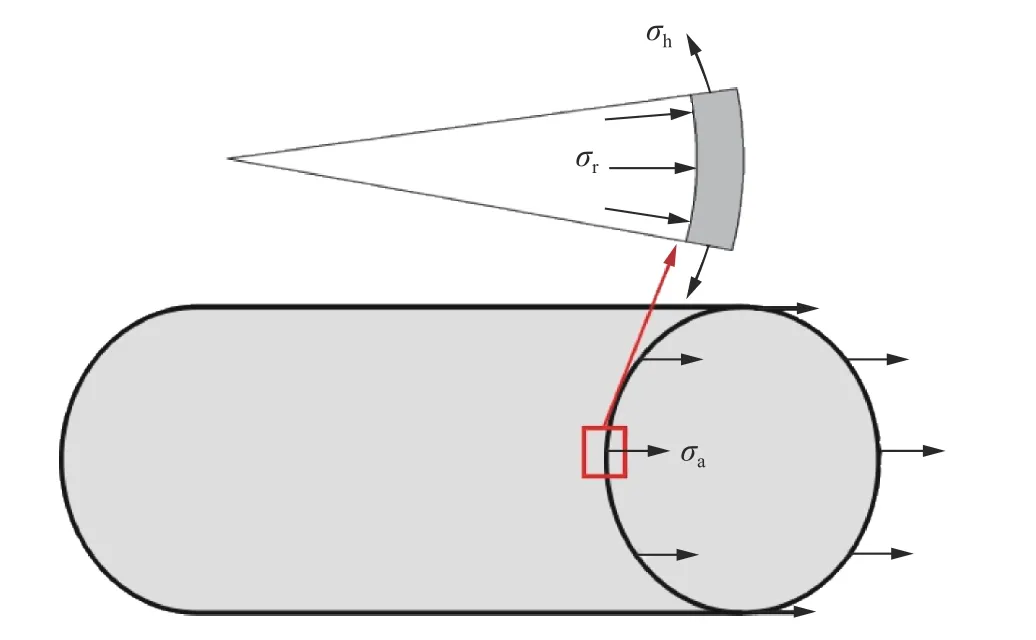

将式(2)~(3)代入式(7),再将所得主应力结果代入式(5),得到管道振动速度与屈服应力的表达式:

将σy=28.25 MPa 代入解得vp=20 cm/s。

考虑因为现场实际爆破工程施工时,管道位于地表以下,无法直接进行监测,根据前文提到管道振速vp与地表振速vg具有线性相关关系,由式(1)得到vg=23.39 cm/s。

需要说明的是:(1) 计算假设土壤为线弹性均质,且爆破地震波作用时管土无相对滑动,管材为非线性黏弹性且满足各向同性;(2) 本计算结果未考虑埋置土层的深度、含水率等因素的影响;(3) 计算对象为直埋管道管身处,未考虑接口、弯道等,因为按照规范要求,接口、弯道等薄弱环节通过法兰、套筒、热熔等处理方式,使其强度要大于管身部分,故以管身作为研究主体计算其控制振速是合理的;(4) 区别于其他材质的管道,HDPE 波纹管由于其良好的性能,计算所得控制振速要大于钢管、球墨铸铁管、混凝土管道的控制振速。

参考日本供水协会(Japan Water Work Association)1996 年2 月关于1995 年1 月17 日在阪神发生的里氏7.2 级大地震(按照1999 年国家地震局所修订的中国地震烈度表,里氏7.2 级地震、峰值速度约为1 m/s)的报告可知,阪神大地震中供水管道的破坏及其评估在3 个受灾城市(神户、西宫、Ashiya)中,PE 管道相较与其他材质的管道来说破坏率最低,为0%[24]。综合上述案例表明,实际工程中HDPE 管抗震性能较好,本试验研究结果表明HDPE 管道安全控制振动速度基本可靠。

5 结 论

通过现场全尺度试验,结合理论分析,研究了爆破地震荷载对HDPE 波纹管的影响,主要结论如下:

(1)测点振速随炸药量增加、爆心距减少而增大,且大部分测点管道内部振速小于地表振速,且管道内部测点振动频率大于上方地表振动频率,爆破振动主频率主要集中在10~50 Hz,但低于自然地震频率和管道固有频率;

(2)管道截面峰值应变背爆侧轴向峰值应变以拉应变为主,迎爆侧环向峰值应变以压应变为主。

(3)通过数据拟合,管道与地表相应测点的峰值合振速有较高的线性相关性,且管道同截面轴向应变峰值、环向应变峰值分别与管道合振速峰值线性相关;

(4)基于试验结果及相关规范,对埋地HDPE 波纹管进行受震害影响安全评估,计算得其爆破振动控制速度应为20 cm/s,地表控制速度为23.39 cm/s,对受爆破影响埋地HDPE 波纹管线的抗震能力分析和安全防护提供了重要参考依据。

感谢武汉爆破有限公司谢先启院士及其团队相关领导姚颖康、刘昌邦、黄小武、钱坤、王威、岳端阳等对本实验给予的大力支持。