溶剂再生装置应用高效浮阀塔板设计

2020-10-09郝东来陈礼明

郝东来 陈礼明

(1.中国石油独山子石化炼油厂,新疆 克拉玛依 833600;2.北京石大圣铭科技有限公司,北京 102200)

1 工程概况

中国石油独山子石化为了适应环保升级改造,于2019年新建5万吨/年硫磺装置配套新建Ⅱ套溶剂再生塔,进行对全厂的富液进行再生,溶剂再生塔塔内件应用高效Super V浮阀塔板,装置一次性开车成功,目前溶剂再生塔进料流量维持在315t/h,再生后的贫液质量H2S+CO2含量基本稳定在0.8g/L以下,蒸汽耗量35.7t/h,操作平稳。

2 溶剂再生工艺流程描述

工艺流程描述:自炼油厂硫磺装置及其他装置配套脱硫装置的富液经过换热器换热到90℃,从第3层塔板进入塔内,富液进入塔内后进行气液交换,交换后塔顶物流,经回流罐冷凝后一股酸性气回到硫磺装置,一部分回流到塔内;塔底净化后的贫液,经过各路管网到各个装置,作为脱硫剂。

3 塔内件的优势

塔内构件的性能高低,直接影响到装置的建设投资和操作费用,综合性能优良的塔内构件应该具有更大的处理能力、分离效率。通过改善浮阀及塔板的结构来提高塔内气液传质的充分接触。当塔内液相或者气相流动不均匀、塔板上液位有波动、浮阀不能够稳定升降时,将会影响塔内的传质,所以通过改变浮阀和塔板的结构来消除塔内不利于传质的因素,从而提高了分离效率,操作弹性。Super V浮阀塔板及配套主要技术创新要点在于:

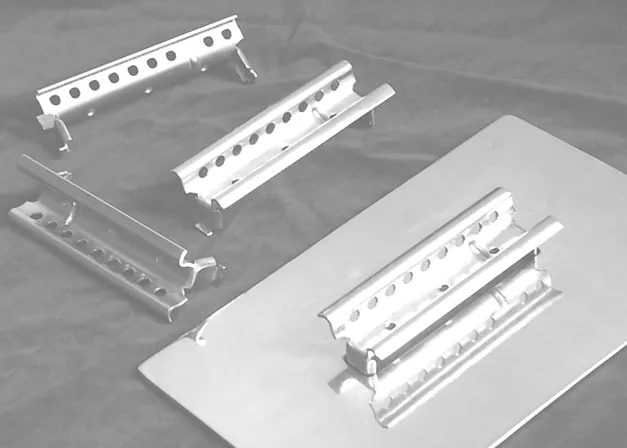

3.1 浮阀结构的优化

中国石油大学应用浮阀填料化的设计思路开发的Super V浮阀结构优势如下:浮阀采用U型带翼结构,阀体侧翼开孔或开缝,能提高塔板气液接触的均匀性,防止塔板面结垢和结焦,流行性结构保证了气相通过浮阀时的垂直损失,保证低压降。

3.2 浮阀的重量的优化

通过大量的冷模实验,结果表明,适当增加浮阀的重量,有利于提高操作的平稳性。当气相通过阀孔吹起浮阀时,浮阀重量较轻时,对气液两相产生的界面有波动时,容易造成不必要的漏液。

3.3 阀孔结构的优化

塔板采用带圆弧角的矩形平直阀孔或者矩形文丘利阀孔,以改善矩形阀孔塔板的机械强度。

Super V浮阀见图1,Super V浮阀阀孔结构见图2,气体流动方向见图3。

图1 Super V浮阀

图2 阀孔结构

图3 气体流动方向

3.4 配套的流程模拟优势

流程模拟技术是近几十年发展起来的一门综合学科,是过程系统工程中一门重要的技术,已经成为设计研究部门和生产部门必不可少的辅助工具。并在炼油、化工等领域广泛应用[1]。独山子石化Ⅱ套溶剂再生装置,主要处理全厂富液。在模拟软件的应用上,运用的工程师需要有丰富的现场经验,选择的模块及热力学方程的正确与否,直接影响计算的气液相负荷,最终导致塔板的设计是否适合。我们有着丰富的经验,运用ProⅡ工艺模拟软件建立溶剂再生的模型,选择合适的热力学方程,计算的结果基本与现场吻合,开车后进行比较,结果显示,塔内温度分布与现场吻合。

3.5 水力学计算软件的优化

自行开发的基于Origin绘图软件计算全塔水力学性能指标和绘制全塔单项或综合水力学指标负荷性能图的智能型水力学计算软件。以往常规的计算软件是选取特征板进行计算,往往这样的设计,不能把浮阀塔板的操作点放在最优点,而我们进行全塔或逐板计算时,每一块板上的开孔率都在最优点,

唯一的缺点是制造和安装时不便,所以我们在制造和安装时严格按照图纸进行,减小不必要的失误。

3.6 整体结构设计的优化

对塔内构件其他的部件,如回流管、进料管、集液箱的结构设计进行整体优化,减小压降,提高其优势。

4 溶剂再生塔的设计情况

4.1 溶剂再生塔塔内介质的特性分析

溶剂再生塔所处理的物系为胺液体系,主要成分为甲基二乙醇胺与水,胺液主要特点是在操作过程中,会发泡,容易雾沫夹带,所以设计时会充分考虑到其介质的特殊性。

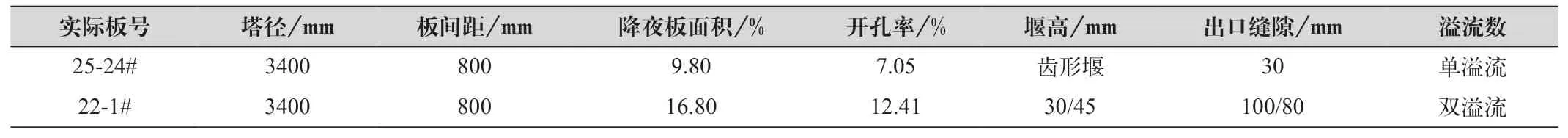

4.2 塔板设计情况

独山子石化溶剂再生塔直径3400mm,塔内布置25层塔板,进料以上2层单溢流浮阀塔板,进料以下23层双溢流浮阀塔板。设计的结构参数如表1所示。

进料以上由于液相流量较小,设计为齿形堰。

溶剂再生塔塔内件设计关键点:降液管的设计主要控制降液管液泛、停留时间、降液管出口液速等三项技术指标;塔板的设计主要控制雾沫夹带、泄漏、阀孔动能因数等三项技术指标。

塔板设计基于溶剂再生塔的物系的发泡性质,通常阀孔动能因素控制在6~8Pa0.5;对于发泡物系,降液板停留时间控制在7s以上(常规3~5s);降液板出口流速不宜超过0.4m/s。

表1 设计结构参数表

4.3 塔内其他构件设计概况

塔顶回流分布管设计情况:为了防止液体回流后对塔板有所影响,增加回流挡板,而且回流管弯头进塔,有效进入到受液盘。进料分布管设计情况:进料管位置的塔板为两侧溢流塔板,为了使液体分布更均匀的进入到中间受液盘各个点,进料分布管设计成T字管,在分布管底部开侧缝,侧缝面积大于分布管管口面积,即减小压降,又分布均匀。塔下段集油箱设计情况:集油箱设计成升气筒式的集油箱,这种型式集油箱制造简单,压降低。

4.4 设计后水力学性能分析

根据我公司自行开发的水力学计算软件Origin计算,计算结果显示。塔板主要性能分析:阀孔动能因素6.8Pa0.5(发泡体系正常值6~8Pa0.5),雾沫夹带量0.05%(正常值小于5%kgL/kgG),泄漏量1.3%(正常值小于5%kgL/kgG),均在正常的设计范围内。降液管主要性能分析:降液板液泛率45%(对于发泡体系正常值不大于80%),最大的降液板出口流速不大于0.2m/s(正常值不大于0.4m/s),降液板停留时间最小13秒(正常值大于7秒),均在正常的设计范围内。

5 溶剂再生塔的生产运行情况

独山子石化Ⅱ套溶剂再生装置于2019年10月一次开车成功,自开车以来,溶剂再生塔的进料已经达到320t/h。选取进料量为313t/h进行Super V浮阀塔板的验证。现场的工艺参数与设计值参数比较如表2所示。

根据设计值和现场数据对比情况分析,现场所需蒸汽流量、回流量均小于设计值所需的流量,表明Super V浮阀塔板的效率高于一般的塔板。

现场操作状况的水力学分析:降液板停留时间14秒,降液板出口流速0.21m/s,阀孔动能因素6.9Pa0.5,雾沫夹带0.05%,泄漏量1.35%,均于设计值较接近,表明实际操作和设计工况比较吻合,此套装置还有比较高的上限。目前进料量在313t/h,已在设计值的105%操作,处理负荷还能继续提高,继续提高处理负荷也能平稳操作,表明Super V相较于常规一般浮阀具有一定的优势。

表2 现场的工艺参数与设计值参数比较表

6 结语

(1)Super V高效浮阀塔板具有分离效率低、操作弹性大、抗堵能力大等优点,该浮阀塔板与常规的浮阀塔板相比较,生产能力提高25%~35%,塔板效率提高15%以上。

(2)Super V高效浮阀塔板比较适合于溶剂再生、干气脱硫等易发泡体系。

(3)由于Super V高效浮阀塔板的特殊结构构造,使得操作更趋于平稳。