中厚板热处理炉自动控制系统优化研究

2020-10-09武秀琪

武秀琪

(广东松山职业技术学院,广东 韶关512100)

1 背景分析

目前,中国钢铁工业虽然已经实现了量的突破,但是对于重点工程急需的优质、高附加值钢材依然依赖进口。因此,现阶段中国处于从钢铁大国向钢铁强国过渡的关键时期[1],重点在于提高钢铁工业的生产水平、技术装备水平、管理水平。中厚板是指厚度为5~120 mm 的各类钢板,其生产水平是衡量一个国家钢铁工业水平的标志之一。在造船业、机械加工业、石油化工、桥梁建筑等行业方面中厚板都发挥着举足轻重的作用。但是随着行业的调整和产业结构的提升,普通钢板已经难以满足日益增长的工业发展需求,而对高等级、高强度、高附加值的中厚钢板的需求变得与日俱增[2],比如性能均匀的高强度船板、海上石油平台用板、大跨度公路和铁路两用的桥梁板、高强度低焊接裂纹的低温压力容器板、高强度的石油储罐用钢以及用于国防业的军工钢等都是有着非常广阔的市场空间。这些高等级钢板来源于热处理炉对钢板进行的二次加热处理,通过将钢板加热到预定的温度并保持一定的时间后,控制钢板的冷却速度,使钢板内部的结构组织发生物理和化学的变化,从而改善钢板的性能,生产出不同种类的高附加值钢板[3]。从工艺设备和技术水平的角度来看,热处理生产线缺乏和在线控制技术的落后,是造成中厚板产品单一、质量不高的主要原因。所以,从中国钢铁工业的整体发展以及国内钢材市场良态发展的角度出发,加热炉过程自动控制技术的研究对于国内钢铁企业的设备更新、技术更新具有重要意义。

2 研究内容

广东某钢铁集团特轧厂中厚板生产线热处理炉于2008年投产,主要完成热处理钢板的正火和回火处理。热处理炉自动化控制系统由L1 系统和L2 系统构成,L1 系统分为电气自动化控制系统和仪表自动化控制系统,L2 为加热温度闭环自动化控制系统。随着经济发展,逐渐不能满足产品质量、生产效率和生产成本控制需要。因此,针对中厚生产线热处理炉自动化控制系统进行了改进研究。

本文以某厂中厚板生产线热处理炉及其配套的控制系统为载体,在利用现有硬件基础上,采用当前最新的控制思路和控制理念,对控制系统软件进行深入研究和优化改进,提升自动化控制效果,力争最大化发挥现有硬件的能力,提高炉内有效加热空间利用率和加快热处理炉生产节奏,并对出炉后钢板喷水冷却装置增加控制系统,从而帮助企业提高产品热处理质量,提高生产效率,进一步节能降耗增效。

具体内容如下:①建立中厚板热处理过程温度计算数学模型。钢板温度涉及到钢板的加热效果,由于钢板温度无法实时测量,需对钢板表面和内部各点温度进行建模,预报钢板温度。通过该模型可以计算出特定时刻钢板在炉内的温度。假设炉温理想化的情况下,按照工艺要求的保温时间,利用模型对钢板的在炉时间做出估算,作为指导生产的依据。②基于钢板温度跟踪结果,制订对钢板速度和各段炉温设定值做出实时动态调整的策略并编程实现。以几种典型规格和钢种的钢板为例,进行稳态优化研究,寻求合理的供热制度和炉温制度,为在线模型提供参考依据。③研究和改进入炉钢板炉内辊道分组方式,实现对炉内钢板间距灵活有效安全的自动控制,解决短钢板占用过长加热空间问题,以减少钢板间距,提高炉内有效加热空间利用率,在此基础上进一步优化温度控制模型。④研究辊底式热处理炉连续运行制度和摆动运行制度下,辊速设定、钢板物料跟踪和温度跟踪的不同特点,着重研究钢板在炉内的检测跟踪方式、检测位置,以适应更广宽度范围的钢板检测,解决目前中厚板生产线热处理炉现有控制系统不能检测薄钢板的问题、部分钢板不能连续入炉生产的问题。完善现有控制系统的L2 级功能,实现各工艺参数的可视化和功能完整化。⑤整个控制系统包括热处理炉电气PLC01、热处理炉仪表PLC02 控制系统以及热处理炉L2 控制系统,相应的自动化系统软硬件、电气仪表控制系统之间接口、电气控制系统与传动系统之间接口、自动化系统与L2 过程控制系统之间接口、电气仪表及L2 的HMI 画面程序等。计算机控制系统结构如图1 所示。

图1 计算机控制系统结构图

3 技术研究路线

本研究关键点在于准确掌握分析某钢厂中厚板热处理炉控制系统中存在的对生产效率、质量控制上存在的不足,改进控制系统以提高生产效率和产品质量。主要解决以下3个关键技术问题:①中厚板热处理温度控制模型;②实现中厚板热处理炉后的冷却装置自动化控制;③中厚板热处理炉内辊道分组方式不合理,钢板入炉后钢板之间的间距大,造成生产效率低能耗高,要实现对炉内钢板间距灵活、有效、安全的自动控制,以减少钢板间距,解决短钢板占用过长加热空间问题,提高炉内有效加热空间利用率。

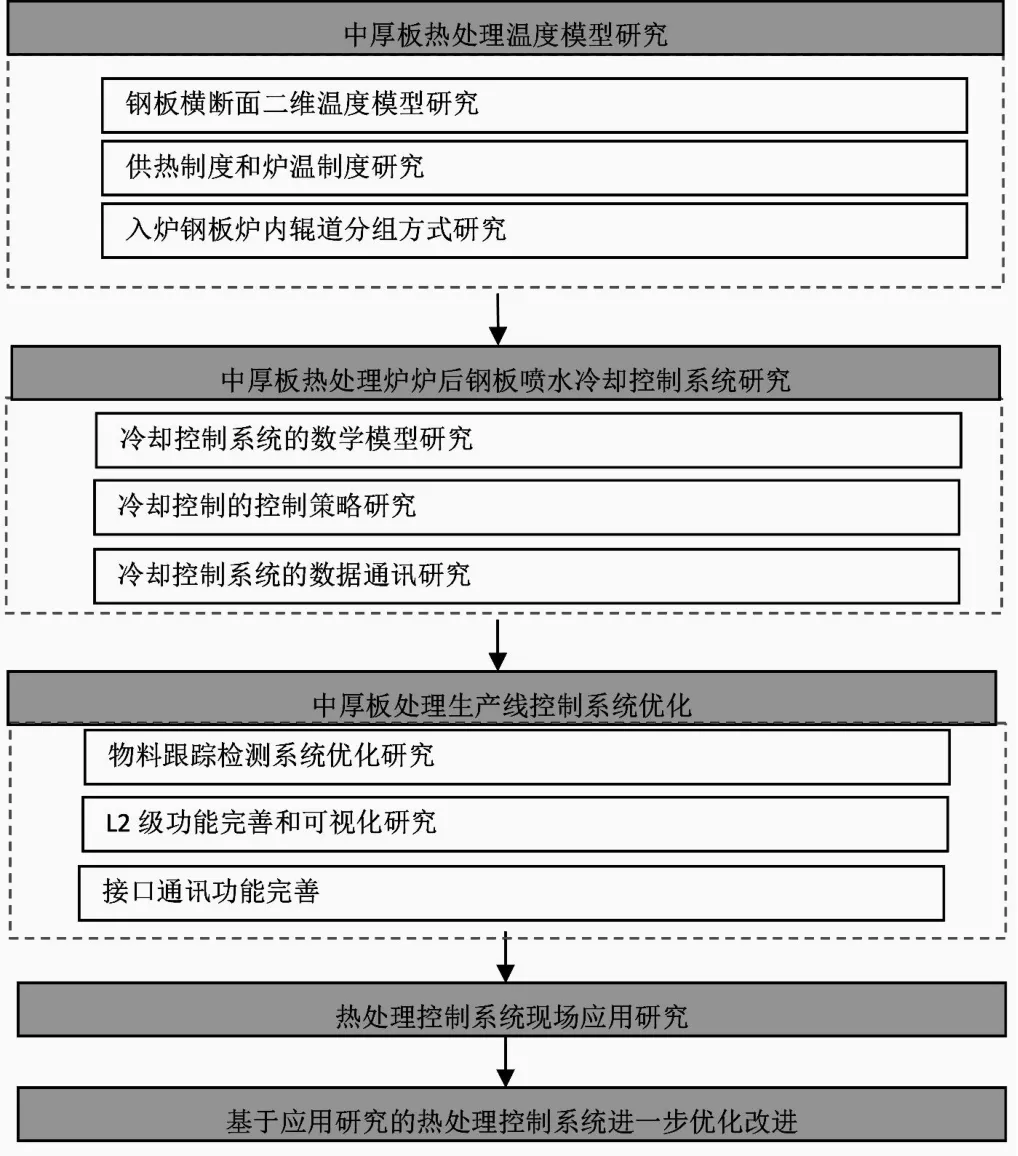

具体的技术研究路线如图2 所示。

图2 技术研究路线图

4 技术经济指标

控制系统运行稳定率≥97.5%,热处理板产量由10 t/h提高到12 t/h;正火板性能合格率提高8%。

5 经济效益

企业热处理板机时产量每提高2 t,可节约能耗成本为76 元,按企业热处理炉作业率60%测算,则每年增效(万元)=76 元×8760 h×60%=39.9 万元;企业年生产正火板按10000 t 计算,合格品和不合格品差价为1800 元/t,性能合格率提高8%,每年节约成本(万元)=10000 t×8%×1800元/t=144 万元;合计企业年经济效益增加(万元)=39.9 万元+144 万元=183.9 万元。

6 发展趋势

热处理的效果将直接影响产品的质量。随着工业的发展,人们对产品的质量提出了越来越高的要求。目前,虽然中国的热处理生产技术也有了较大的进步,但生产整体技术水平还比较低,尤其是一些中小企业,对于工艺参数控制的精确程度较差,机械化自动化水平较低,热处理工艺的制订在很大程度上依赖现场工程技术人员的经验,不能对生产过程进行精确的定量预测,影响金属产品的热处理质量。热处理炉作为实现热处理工艺的主要设备,提高其自动化操作水平及加热控制水平已成为近年来热处理炉改造的主要趋势。

7 社会效益

随着传感技术与计算机技术的发展,热处理工艺的智能化技术逐渐形成。如今作为能将普通知识转化成现代生产力的强大工具的计算机,它的使用可摆脱以往主要凭经验进行生产的落后状态,使其向预设工艺参数的方向发展;开发具有高度知识结合型的热处理智能化技术的关键是对热处理成熟的数学模型配合计算机的仿真模拟分析,并且热处理智能化已是信息时代先进热处理技术发展的风向标之一。通过对不同材料热处理工艺的智能仿真建立与实际更为接近的仿真数学模型,从而达到真实的仿真效果,为热处理工艺制订提供依据,进一步实现热处理全过程的在线跟踪和热处理全过程的无人自动化操作。不仅提高了企业中厚板热处理生产过程的生产效率,降低能耗,提高了产品的质量,还为高附加值产品的品种开发奠定了坚实的基础,社会效益显著。