低温轴流式止回阀的疲劳寿命分析

2020-09-30谭术洋

□ 谭术洋

中国核动力研究设计院 成都 610213

1 分析背景

在航空航天领域,氢气作为航天器的发射燃料,在-253 ℃温度下压缩成液态储存,如何保证液氢的安全储运是一个关键问题[1-2]。其中,低温阀门对液氢的流通和控制起至关重要的作用。低温轴流式止回阀流体阻力小,振动和噪声小,被大量应用于液氢输送管线系统中,防止低温介质反向流动。低温轴流式止回阀设计寿命为40 a,启闭循环不少于2 000次。在使用过程中,低温轴流式止回阀的启闭循环次数多,同时受到温度、压力和冲击载荷的反复作用,极易引起疲劳而发生密封和强度失效。在多种载荷及启闭循环的严苛工况下,低温轴流式止回阀的研制难度较大,尤其是在疲劳寿命方面,面临巨大挑战。

目前,国内针对阀门疲劳寿命的研究集中在阀门结构的应力分析与计算方面。张素心等[3]主要针对主汽调节阀蠕变强度、疲劳寿命进行研究,对阀门壳体进行强度校核。彭震中等[4]主要计算了125 MW机组主汽阀阀门壳体蠕变寿命的损耗。曾献[5]研究了振动交变应力对核电厂主蒸汽隔离阀疲劳寿命的影响。陈忠兵[6]对火电站中压主汽阀阀壳的热疲劳损伤进行了研究。徐娟娟[7]计算了高温高压多级降压调节阀的疲劳寿命。余煜哲[8]对机组的高温高压阀门进行热结构耦合应力分析及疲劳寿命计算。

笔者利用ANSYS软件瞬态动力学计算模块,结合Ncode疲劳计算软件中的临界损伤平面法[9],对低温轴流式止回阀进行疲劳寿命分析。

2 低温轴流式止回阀计算模型

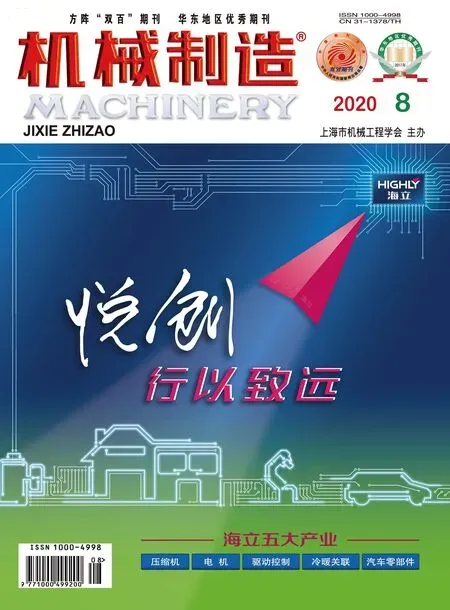

低温轴流式止回阀三维模型如图1所示,主要由阀体、阀瓣和阀座组成。阀门关闭时,阀瓣和阀座产生碰撞。阀座是阀体的主要受力部件,其疲劳寿命是影响阀门强度和密封的主要因素,因此阀座是笔者的主要分析对象。

▲图1 低温轴流式止回阀三维模型

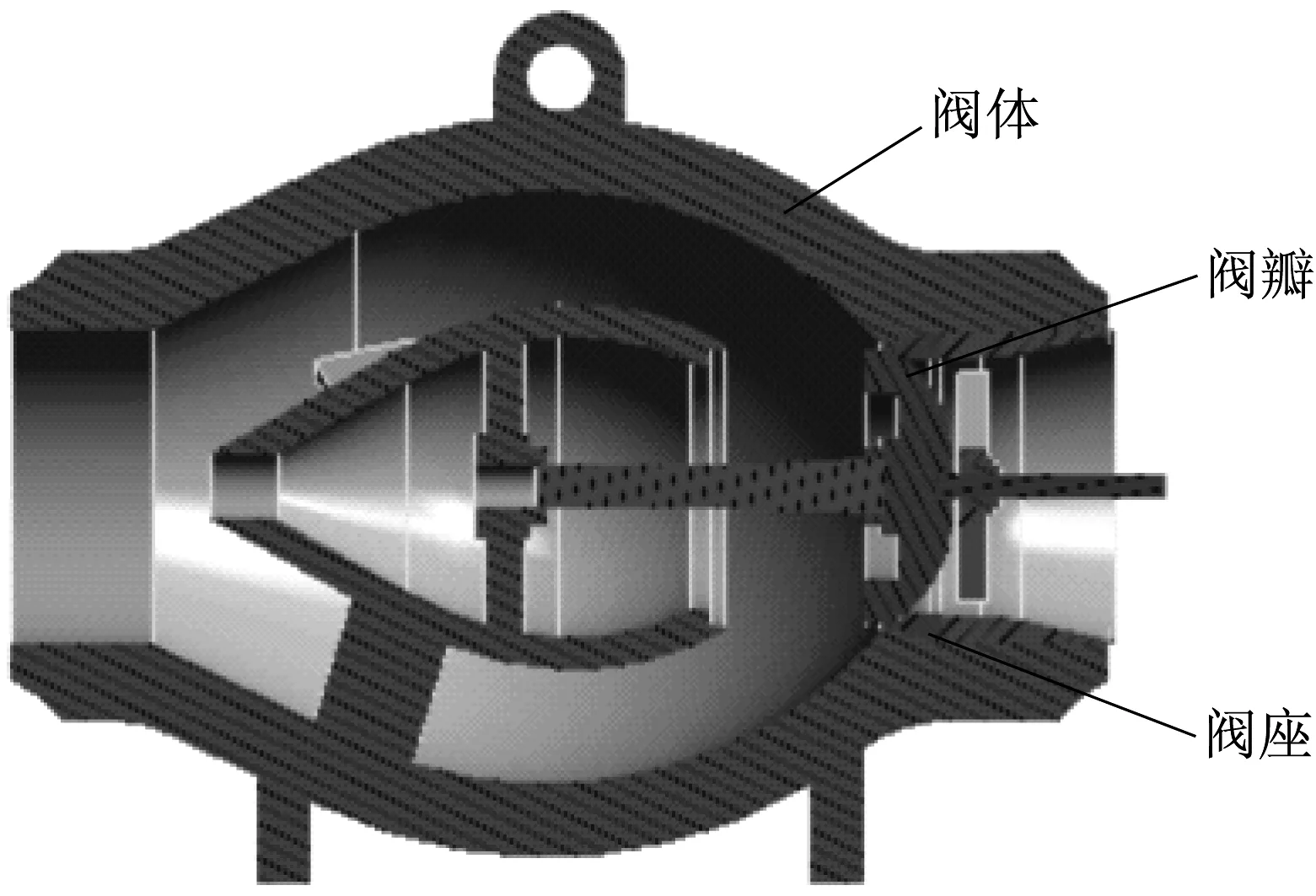

低温轴流式止回阀有限计算元模型如图2所示。计算模型采用曲率方法划分网格,网格为四面体,网格数量为68 930,节点数量为115 432,网格质量为0.79。阀体材料为ASTM A350 CF8不锈钢,材料的弹性模量为196 000 MPa,泊松比为0.3,许用应力为138 MPa,屈服强度为205 MPa,抗拉强度为485 MPa。

▲图2 低温轴流式止回阀有限计算元模型

3 阀体与阀座瞬态动力学分析

假设低温轴流式止回阀在最严苛工况下运行。在一个启闭循环中,阀体所受的载荷有温度载荷、压力载荷、外部冲击载荷,阀座所受载荷主要为关阀时阀瓣对阀体的撞击力载荷。其中,压力载荷、冲击载荷、撞击力载荷的位置和大小随时间变化,属于动态载荷,所以对阀体与阀座的力学分析采用瞬态动力学分析方法。

3.1 温度场数值计算

在输送低温介质的轴流式止回阀中,由温度产生的热胀冷缩会对阀体和阀座的疲劳寿命产生较大影响。液氢的液化温度为-253 ℃,阀体外壁包覆有保温层,与外界热量交换较少,阀体外壁热量交换按绝热处理。通过ANSYS软件温度场数值计算得到阀体与阀座稳态温度场分布,如图3所示。由图3可知,阀体和阀座热交换达到稳态后,内外壁温度均为-253 ℃。

▲图3 阀体与阀座稳态温度场分布

3.2 载荷分析

在低温轴流式止回阀的启闭循环中,阀体与阀座承受压力载荷。启闭过程中,阀瓣对阀体与阀座的撞击载荷随时间变化,使阀体与阀座的应力产生波动。

3.2.1 压力载荷

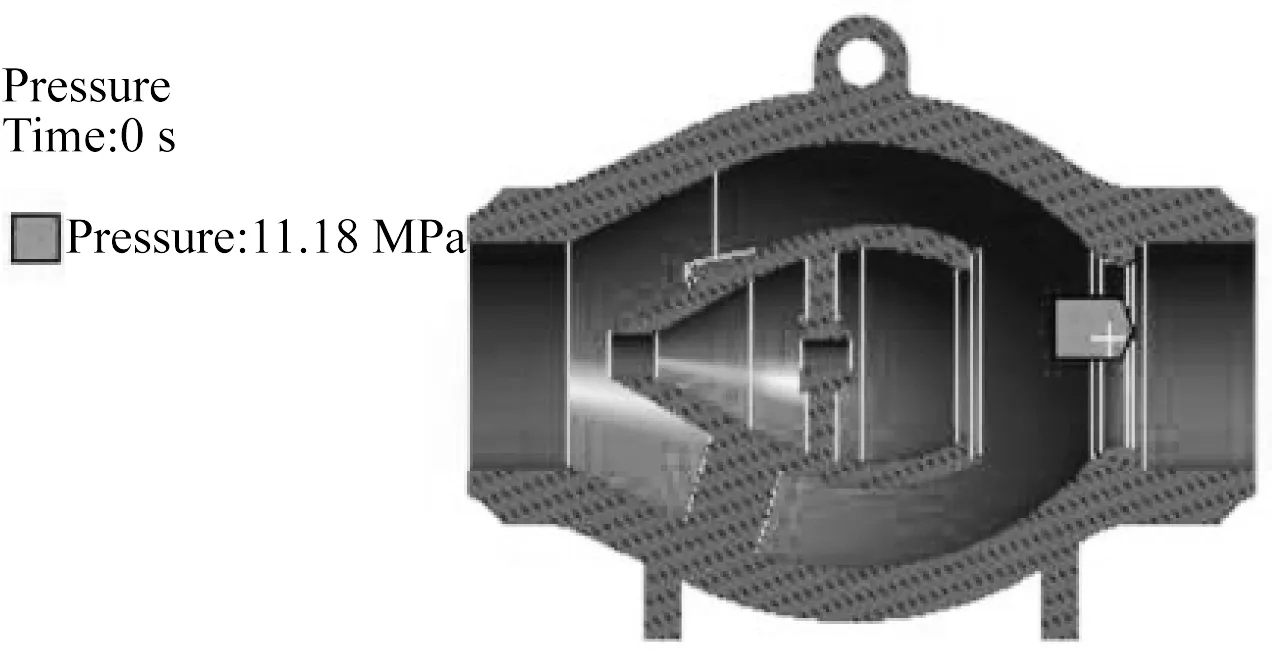

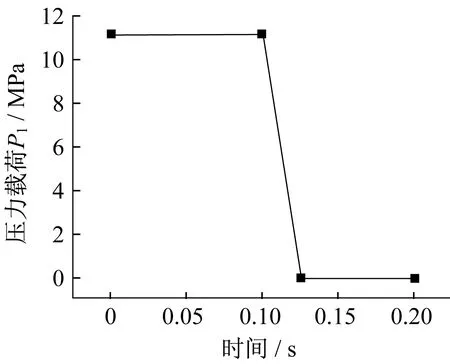

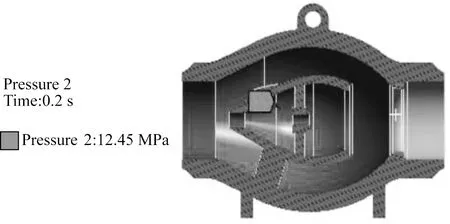

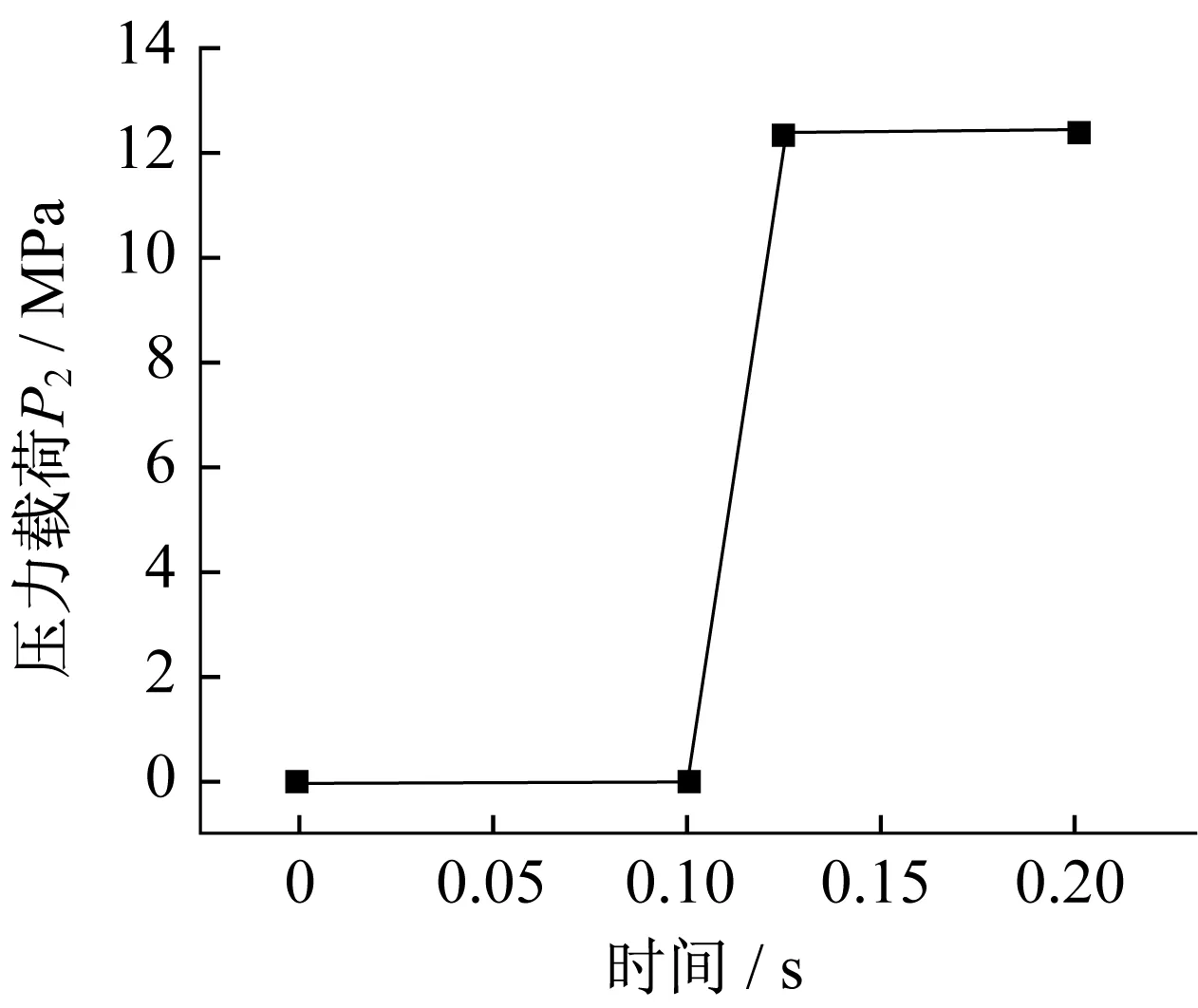

低温轴流式止回阀在开启或关闭状态下所承受的压力载荷不同,开启状态下所承受的压力载荷大于关闭状态下所承受的压力载荷,且随着时间的变化,压力载荷作用位置不同。为了更好地模拟实际工况,设关阀过程压力载荷为P1,碰撞过程压力载荷为P2,压力载荷作用位置与变化曲线如图4~图7所示。

▲图4 关阀过程压力载荷作用位置

▲图5 关阀过程压力载荷变化曲线

▲图6 碰撞过程压力载荷作用位置

▲图7 碰撞过程压力载荷变化曲线

阀门在关闭过程中,阀体内壁面均受到压力载荷P1作用,P1为11.18 MPa。发生碰撞时,阀门完全关闭且密封,阀体进口端流道承受压力载荷P2作用,P2为12.45 MPa。在一个启闭循环中,阀座承受的内压为P1与P2的耦合压力。

利用动网格技术及自定义函数模块计算得到关阀时间为0.025 s,阀瓣关闭最终速度为10 m/s。在0~0.1 s时段,阀门为关闭过程状态。在0.1 s~0.125 s时段,阀瓣与阀体和阀座发生碰撞。在0.125 s~0.2 s时段,阀瓣与阀体和阀座的碰撞结束。

3.2.2 冲击载荷

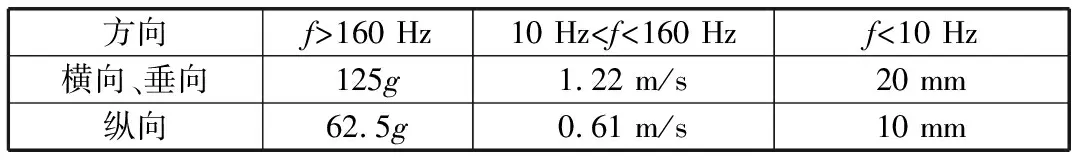

在最严苛工况下,低温轴流式止回阀受到外部冲击载荷。阀门的冲击载荷谱见表1,其中f为阀门冲击的频率,f>160 Hz时为加速度谱,10 Hz

表1 阀门冲击载荷谱

将各频段的速度、位移谱通过式(1)转换为加速度谱,有:

a=(2πf)2u=2πfv

(1)

式中:a为加速度幅值;u为位移幅值;v为速度幅值。

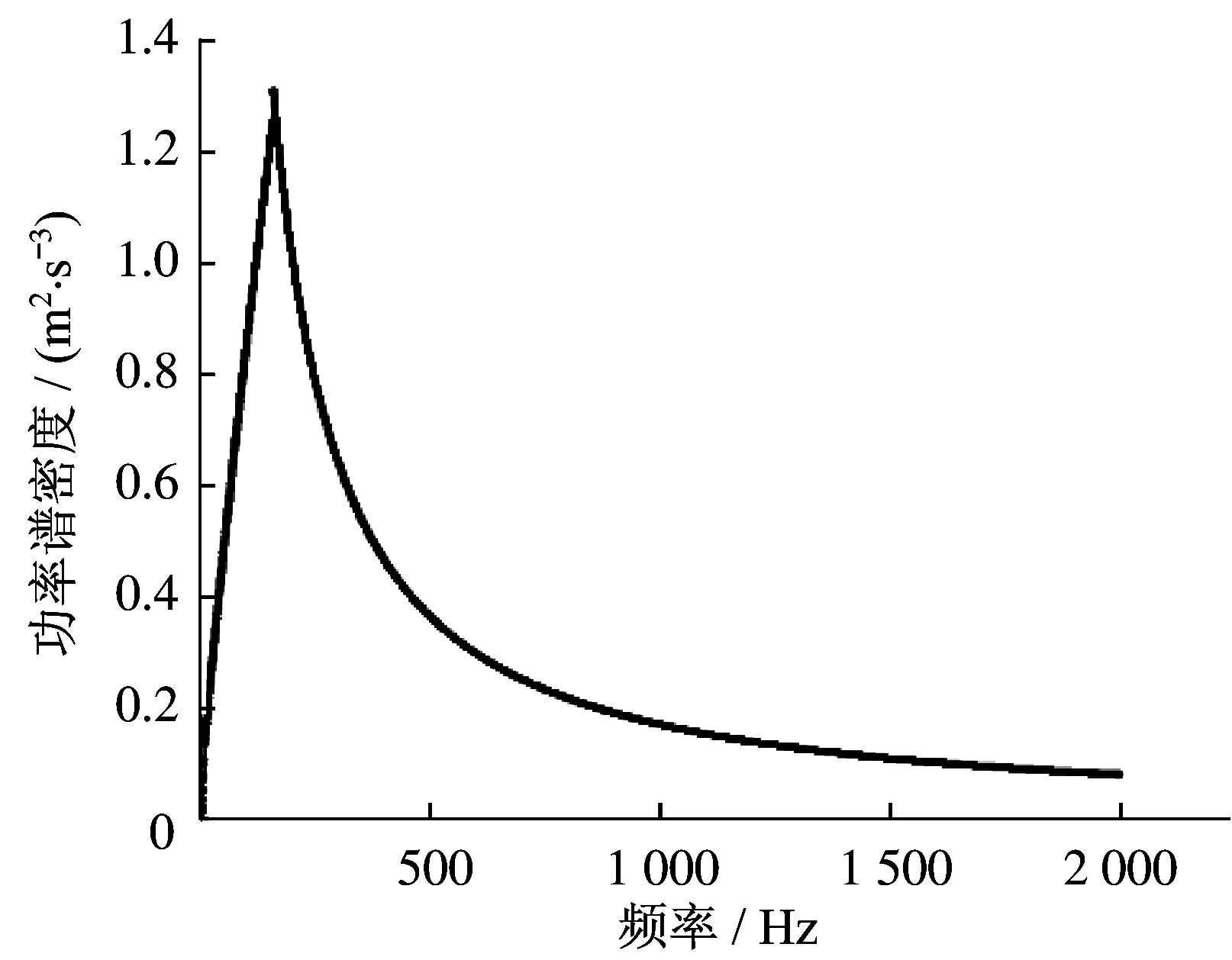

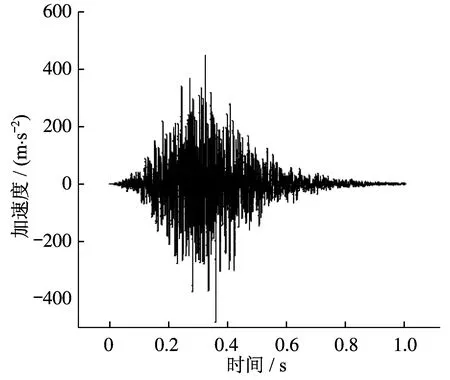

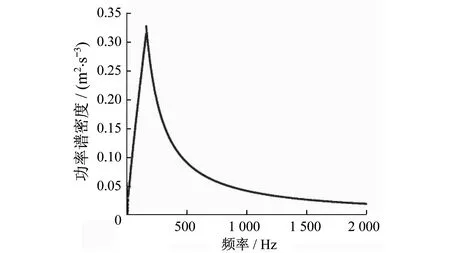

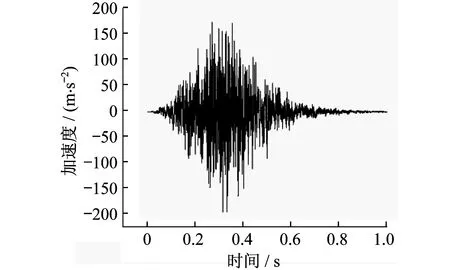

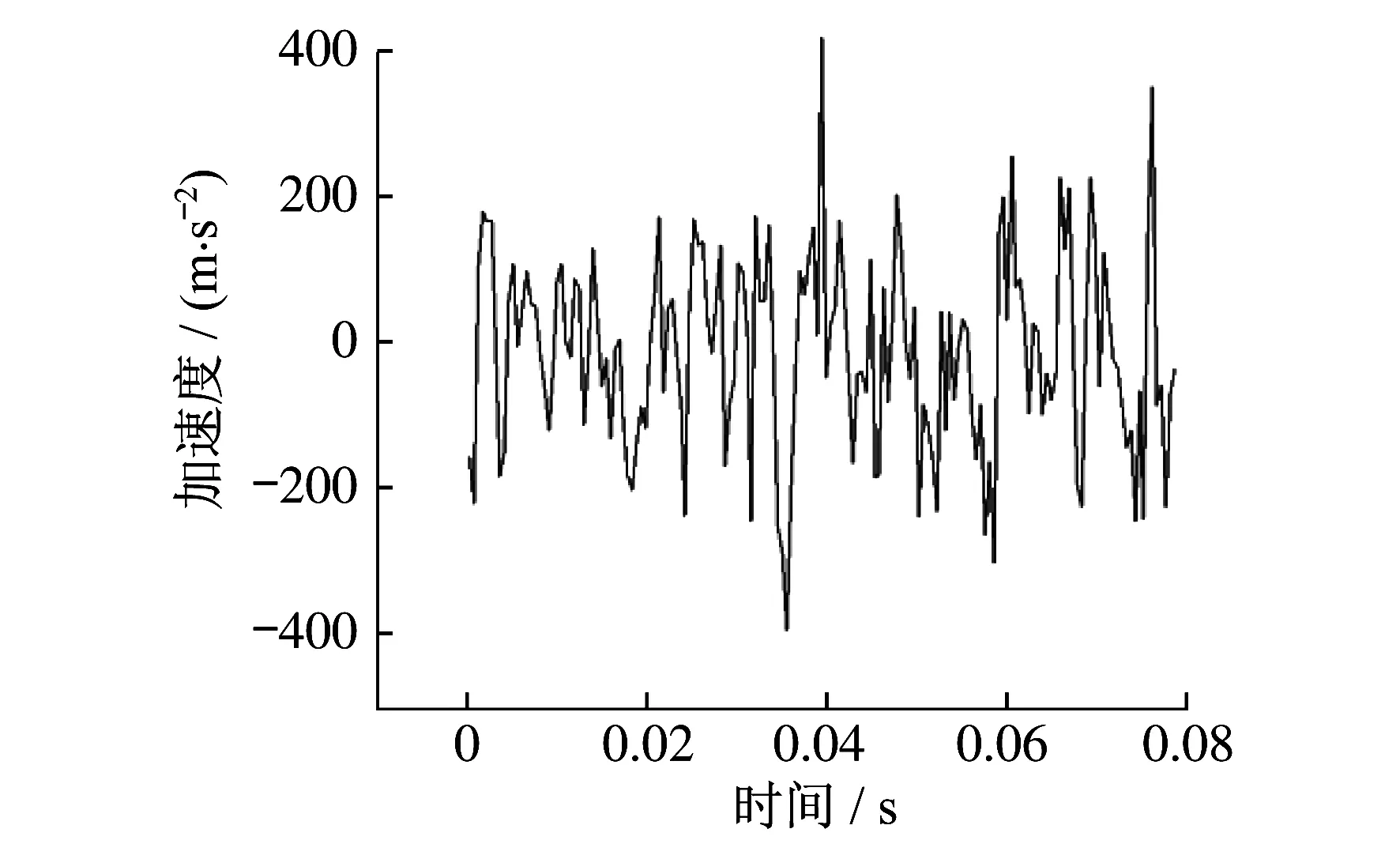

参考标准GJB 150.18A—2009[10],确定冲击波持续时间为1 s,强振持续时间为23 ms,上升持续时间为0.3 s,采样频率为4 096 Hz。功率谱密度和时域加速度谱的转换结果如图8~图11所示。

▲图8 横向、垂向功率谱密度

▲图9 横向、垂向时域加速度谱

▲图10 纵向功率谱密度

▲图11 纵向时域加速度谱

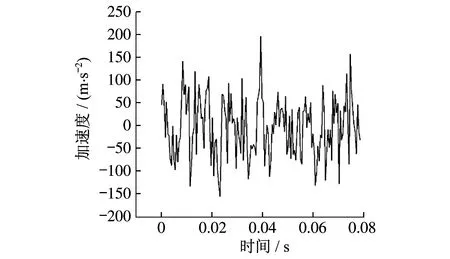

为减少计算量,截取时域加速度谱中强振阶段冲击加速度,持续时间为0.08 s,此时包含足够的循环次数。截取后的时域加速度谱如图12、图13所示。

▲图12 截取后横向、垂向时域加速度谱

▲图13 截取后纵向时域加速度谱

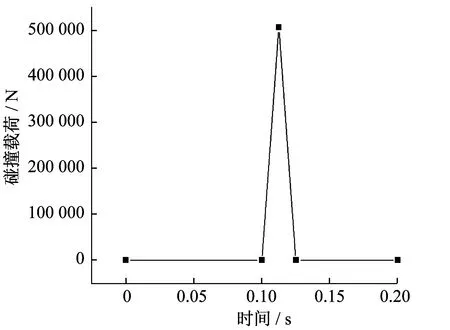

3.2.3 碰撞载荷

利用ANSYS软件与LS-DYNA有限元求解软件的联合仿真计算模块,得到阀瓣对阀体与阀座的碰撞载荷,碰撞载荷随时间的变化曲线如图14所示。

▲图14 阀体与阀座碰撞载荷随时间变化曲线

由图14可以看出,在0~0.1 s时,阀门处于关闭过程,阀瓣与阀体和阀座未接触,碰撞载荷为0;在0.1 s~0.125 s时,阀瓣与阀体和阀座接触并发生碰撞,碰撞载荷最大峰值为5.085×105N;在0.125 s之后,碰撞过程结束。

3.3 瞬态动力学分析

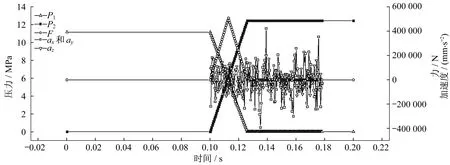

通过瞬态动力学分析,得到低温轴流式止回阀关阀过程的动态响应。低温轴流式止回阀动态载荷在一个启闭循环时间段内的叠加图如图15所示。图15中,左侧Y轴为压力,右侧Y轴为力和加速度,ax、ay、az依次为横向、垂向、纵向加速度,F为碰撞载荷。

▲图15 阀门启闭循环载荷叠加图

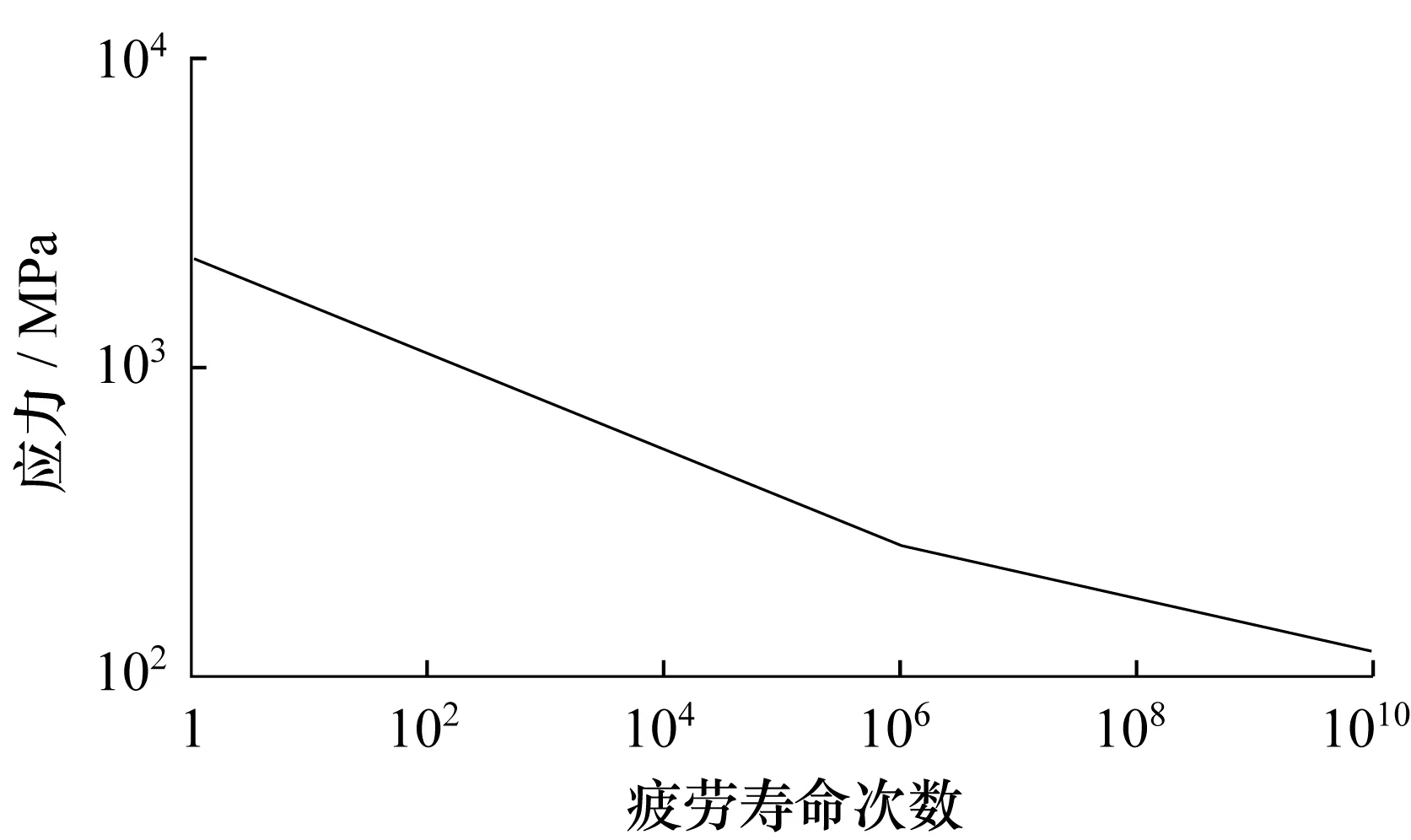

通过瞬态动力学计算,得到阀体与阀座在一个启闭循环内最大等效应力随时间的响应曲线,如图16所示。

▲图16 阀体与阀座最大等效应力响应曲线

由图16可以看出,在0~0.1 s时,低温轴流式止回阀处于关闭过程状态,阀体与阀座受到温度载荷、质量载荷、压力载荷P1的作用,阀体与阀座最大等效应力为76.032 MPa,小于阀体与阀座材料的许用应力,阀体与阀座均处于安全状态。0.1 s~0.125 s为阀瓣和阀体与阀座的碰撞过程,依据假设的最严苛工况,对阀体与阀座施加冲击载荷,等效应力随着冲击加速度的波动而波动,阀体与阀座的最大等效应力出现在0.115 6 s时,最大等效应力为101.74 MPa,小于阀体与阀座的许用应力;可见,最大等效应力并未出现在0.112 5 s,阀瓣对阀体与阀座碰撞造成的影响小于冲击加速度对阀体与阀座碰撞的影响。在0.125 s后碰撞结束。在0.125 s~0.178 s时,冲击载荷作用于阀体与阀座,由于冲击载荷的频率处于阀门模态频率范围内,因此阀门出现了共振,阀体与阀座最大等效应力出现在0.177 1 s,最大等效应力为112.64 MPa,小于材料的许用应力。在0.178 s~0.2 s时,止回阀完全关闭且冲击载荷作用结束,阀体与阀座受到温度载荷、重力载荷和压力载荷P2的作用,阀体与阀座最大应力为80.013 MPa,阀体与阀座处于安全状态。整个阀门关闭和碰撞过程中,阀体与阀座最大等效应力均小于许用应力,阀体与阀座处于安全状态。

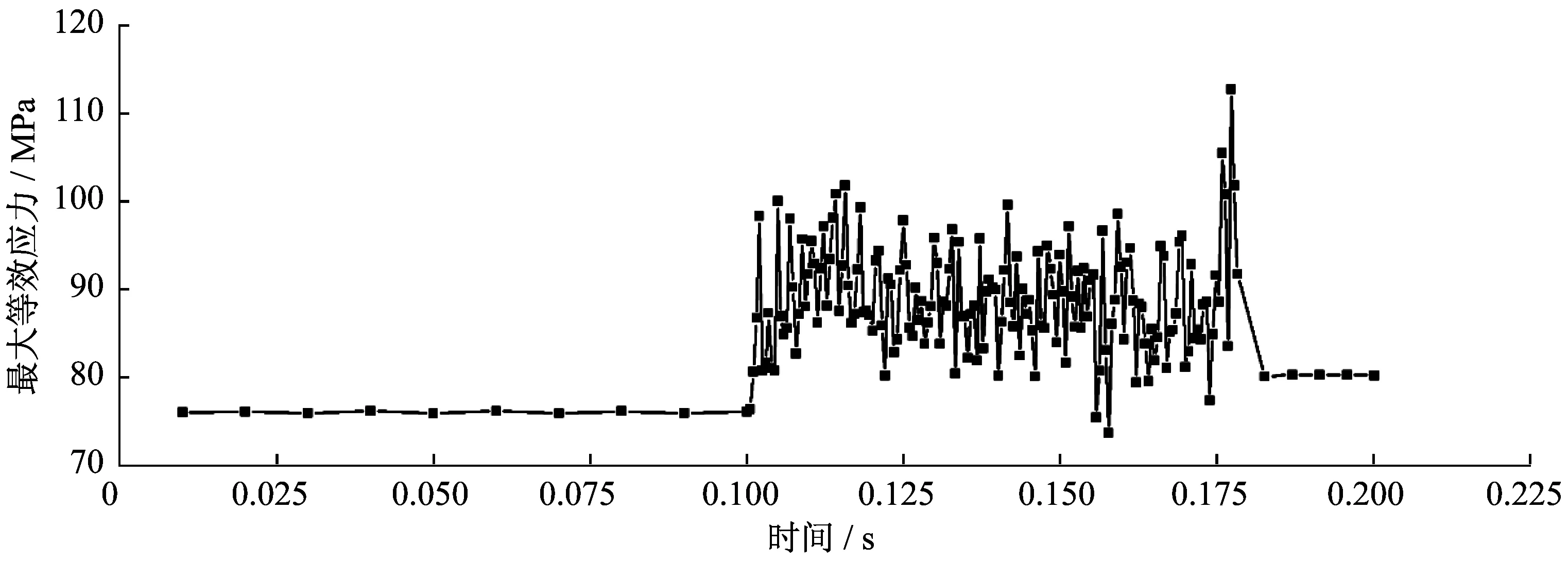

阀体与阀座在碰撞过程中的最大等效应力出现于0.177 1 s时。0.177 1 s时阀体与阀座的等效应力分布如图17所示。由图17可知,阀体与阀座最大应力出现在阀体与阀座下部筋板处,阀体与阀座的危险截面是阀体筋板。

▲图17 0.177 1 s时阀体与阀座等效应力分布

4 阀体与阀座疲劳寿命分析

由于阀体与阀座各点三向应力状态中至少有两个方向的应力分量均不为零,因此阀体与阀座的疲劳寿命属于多轴应力疲劳问题。为了进行多轴应力疲劳寿命计算,需要将阀体与阀座瞬态动力学计算出的应力转换为可与材料应力寿命曲线进行比较的单轴应力,这一等效转换过程称为应力组合。

4.1 临界损伤面法与平均应力修正模型

采用临界损伤面法位置及等效应力准则,由Ncode疲劳分析软件计算最大等效应力响应。阀体与阀座在叠加载荷综合作用下的疲劳寿命属于多轴应力疲劳寿命,在计算阀体与阀座的疲劳寿命时,选用临界损伤面法配合平均应力修正模型[11]。

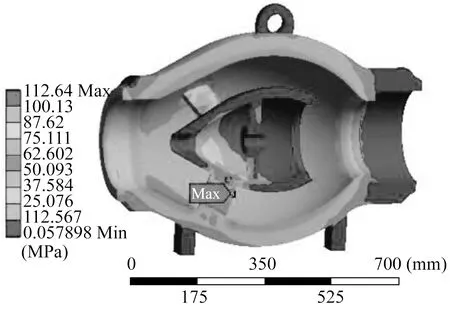

4.2 分析结果

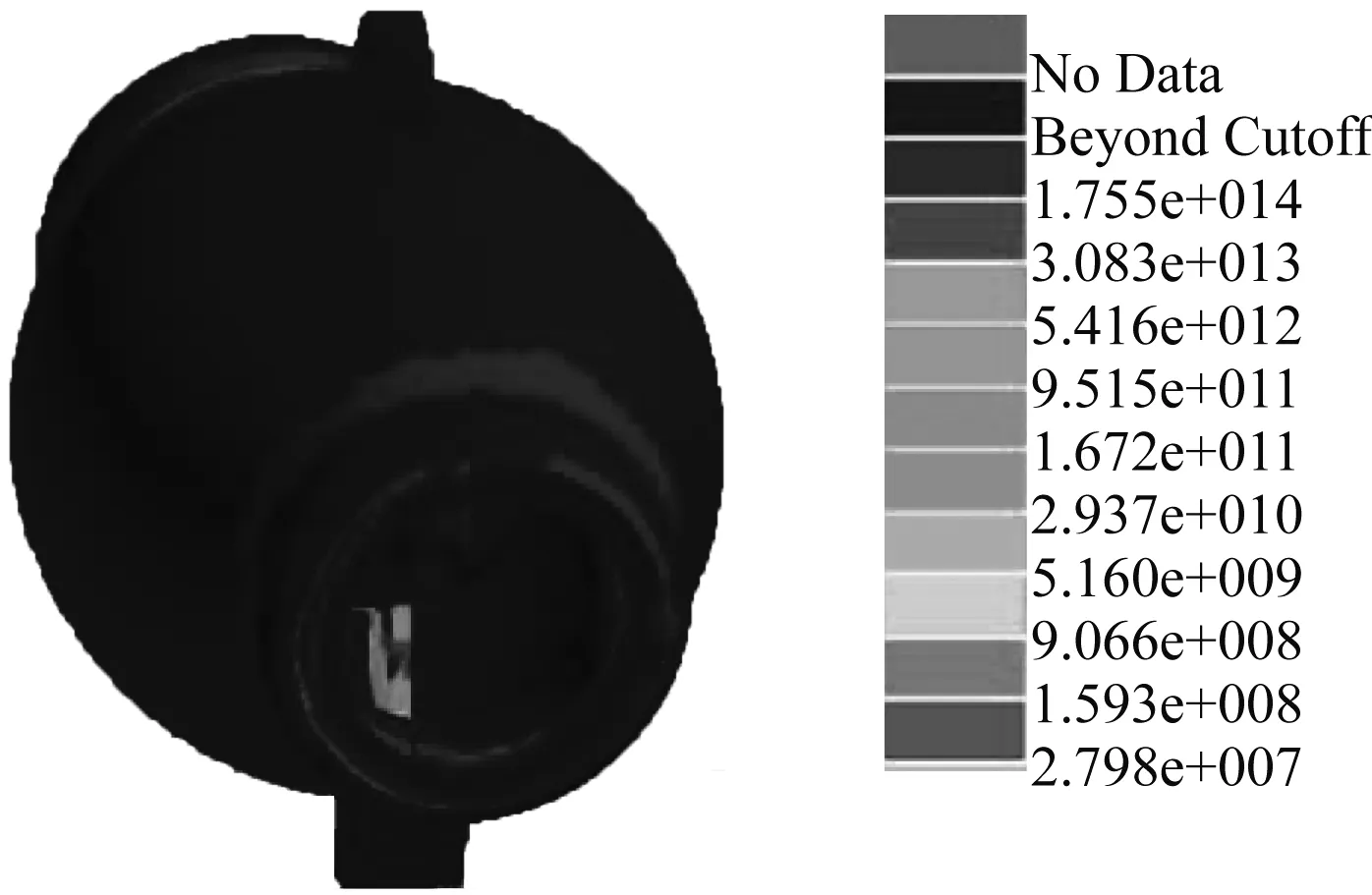

阀体与阀座材料ASTM A350 CF8不锈钢的应力寿命曲线如图18所示。将阀体与阀座的载荷谱,即瞬态分析结果中应力的响应曲线导入Ncode软件,进行疲劳寿命计算,通过应力组合对等效应力进行转换,并通过平均应力修正模型修正平均应力,得到阀体的疲劳寿命分布,如图19所示。

▲图18 ASTM A350 CF8不锈钢应力寿命曲线

▲图19 阀体疲劳寿命分布

由图19可以看出,阀体最短疲劳寿命为2.798×107次循环,位于阀体筋板内侧,与启闭循环中阀体最大等效应力处位置相同。阀体最短寿命长于低温工况下所要求的2 000次启闭循环,因此阀体寿命满足设计要求。

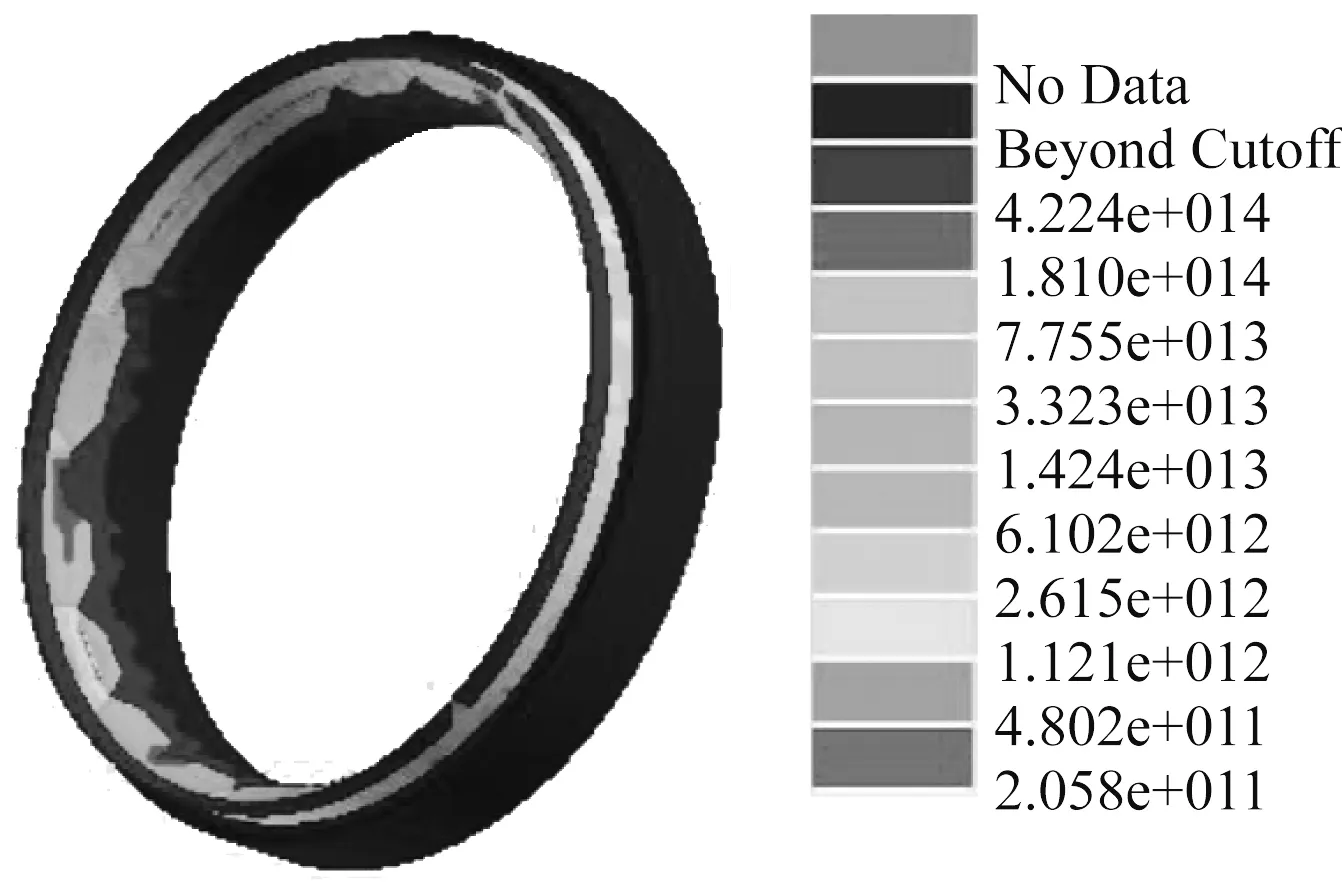

阀座的疲劳寿命分布如图20所示。由图20可以看出,阀座的最短疲劳寿命位于阀座间的密封面,由关阀过程中阀瓣对阀座的撞击所致。阀座的最短疲劳寿命为2.058×1011次,大于启闭2 000次的要求,因此阀座设计满足要求。

▲图20 阀座疲劳寿命分布

5 结束语

笔者对低温轴流式止回阀阀体和阀座的各类载荷进行分类、组合,分析了压力载荷、冲击载荷、碰撞载荷的作用位置及其随时间的变化情况。经分析,对阀体与阀座影响最大的是外部冲击载荷,共振是引起阀体最大应力的主要原因。

耦合低温轴流式止回阀关闭过程的各类载荷,通过瞬态动力学分析了阀体与阀座的最大等效应力响应曲线。通过应力分析可知,低温轴流式止回阀的关阀过程处于安全状态,最大等效应力均出现在阀体筋板处,阀体筋板是阀门启闭循环中的危险截面,是影响阀体寿命的主要部位。将阀体与阀座瞬态应力载荷谱通过临界面损伤法进行组合,利用平均应力修正模型进行平均应力修正,运用Ncode疲劳分析软件对阀体与阀座进行疲劳寿命分析,得到阀体与阀座的疲劳寿命分布。阀体与阀座的最短疲劳寿命均满足航空航天行业中液氢管线的使用要求。