电缆压接影响因素与性能试验分析

2020-09-30李国维徐雪霞冯砚厅陈二松

□ 李国维 □ 王 庆 □ 徐雪霞 □ 冯砚厅 □ 陈二松

国网河北省电力有限公司电力科学研究院 石家庄 050021

1 研究背景

在电缆施工中,电缆接头制作是重要的环节。电缆接头由于位置的隐蔽性,成为电缆运行及维护中最为薄弱的环节,电缆接头的质量问题也日趋严重[1-4]。电缆接头制作过程工序复杂,其中电缆导体部分的压接是最重要的工序,压接头不紧、接触电阻过大等问题都会造成电缆接头质量不合格。目前,电缆接头导体的压接工作主要由工作人员借助简易工具完成,虽然由人为引起的失效率很低[5-6],但是压接的质量却难以判断。

笔者提出一种可用于电缆压接性能试验的方法,设计了相配套的试验平台。采用这一试验方法和测试平台对不同规格的电缆导体进行压接试验,对得到的数据进行初步处理分析,可以确认影响因素与电缆接头压接质量之间的关系。

2 电缆压接影响因素分析

应用电缆压接性能试验平台及试验方法,选取直径在50~400 mm范围内的七种常见规格电缆,采用10 kV电缆导体最常用的连接方式——连接管压接方式进行试验[7-8]。试验所需不同规格的电缆、连接管、压接模具都选用实际施工中较为常见的类型。

参考GB/T 14315—2008《电力电缆导体用压接型铜、铝接线端子和连接管》标准可知,判断电缆导体是否压接合格主要有两个参数:接触电阻和抗拉强度[9],对这两个参数有影响的主要因素是连接管与电缆的变形。在电缆压接过程中,有许多因素会对电缆变形产生直接或间接的影响。

(1)压接力数值。对于同一种规格的电缆及配套连接管,不同的压接力使电缆和连接管产生的变形程度不相同,由此会对电缆接头的接触电阻和抗拉强度产生较大影响。

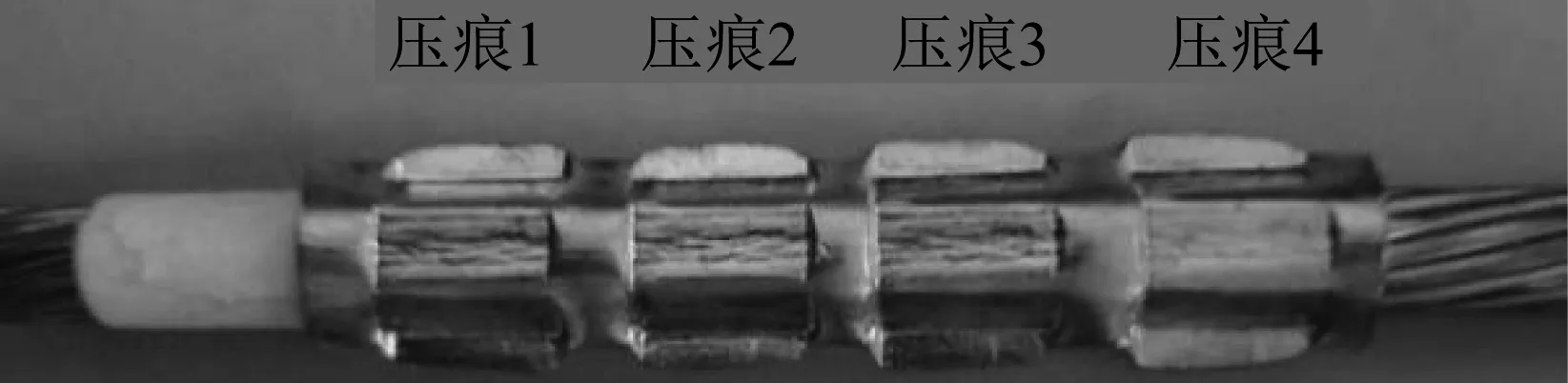

(2)压接顺序。电缆在压接过程中,对于不同规格的电缆有不同数量的压痕。如图1所示,120 mm2规格的电缆一般会有四道压痕。最先受力的位置肯定最先产生变形,因此压接顺序的不同也会造成变形顺序的不同。图1中四道压痕的压接顺序可以是压痕2、压痕3、压痕1、压痕4,也可以是压痕2、压痕1、压痕3、压痕4,或者其它顺序。

▲图1 120 mm2规格电缆压痕

(3)压接模具宽度。目前市面上所销售的模具,其宽度不相同。压接模具宽度不同会影响电缆压痕的宽度,进而造成电缆和连接管总变形面积不同,影响压接质量。

(4)压痕相位。通过压接模具以不同的角度进行压接,会产生互成角度的压痕,从而造成电缆和连接管变形位置的不同,对电缆接头的质量产生影响。

(5)压痕数量。不同规格的电缆所对应的连接管,其长度不同。在连接管长度足够长的情况下,压痕数量偏少,显然会影响电缆的抗拉强度;压痕数量过多,则费时费力。可见,合适的压痕数量也十分重要。

(6)施力方式。作业中难免会出现没有一次性将压接力施加至预期数值,进行二次甚至多次加压的情况,因此研究分段加压是否会对压接质量产生影响也很有必要。

在实际施工中,还有一些其它因素会对电缆接头的接触电阻及抗拉强度产生影响,如施工场地环境、工人操作熟练度等[10-11]。由于无法将这些影响因素纳入试验研究,因此不作介绍。

3 试验平台

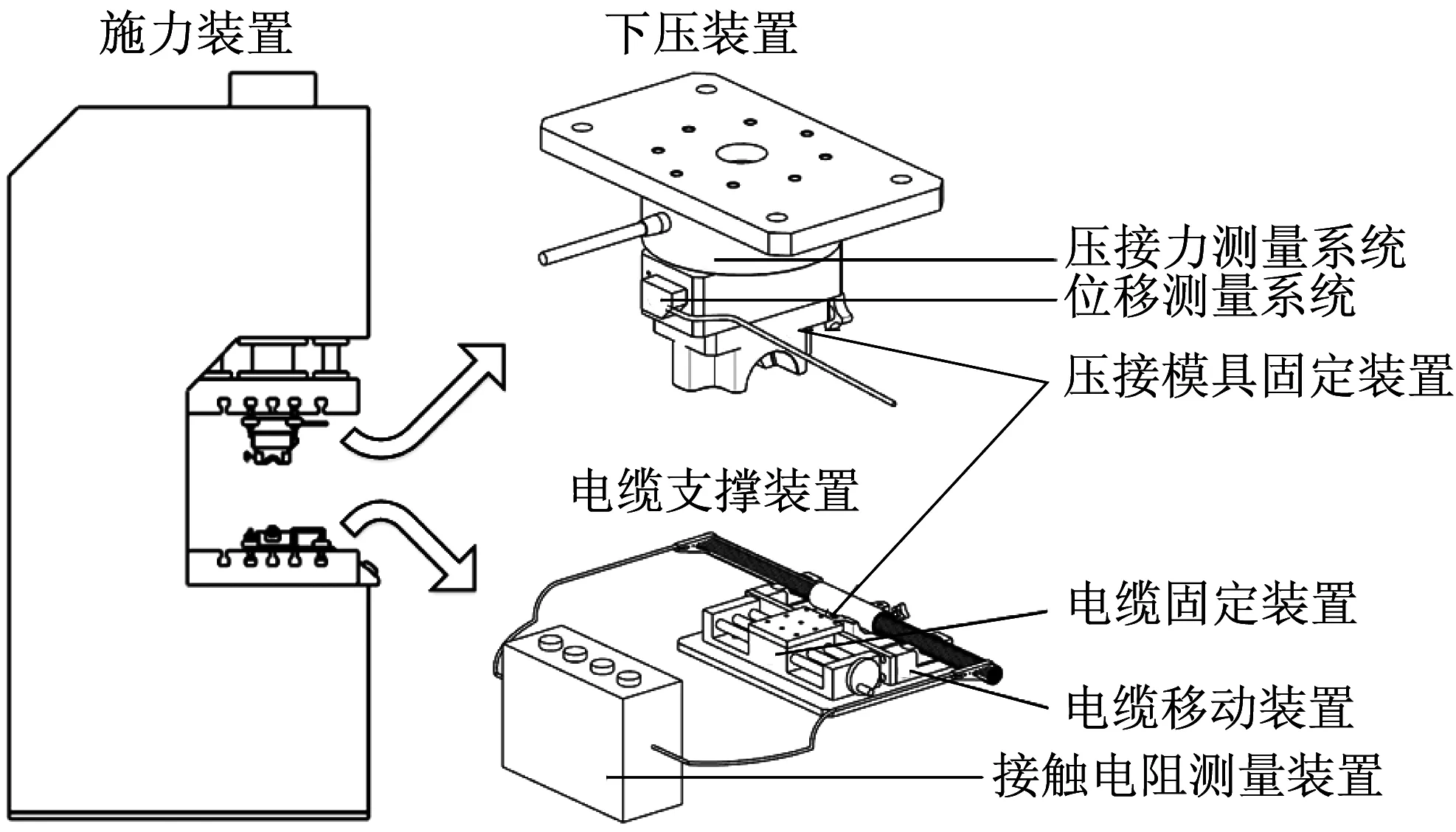

电缆压接性能试验平台以气液增压型液压机为施力装置,这一施力装置上装有下压装置及电缆支撑装置。试验平台结构如图2所示。

▲图2 电缆压接性能试验平台结构

下压装置主要包括:① 压接力测量系统,实现压接时连接管所受到压接力的实时测量;② 位移测量系统,实现压接时上下模具间距离的实时测量,间接得到电缆的压接变形量。电缆支撑装置主要包括:① 电缆固定装置,实现不同规格电缆的固定;② 电缆移动装置,实现电缆水平方向上的移动,可以精确调整压痕位置;③ 接触电阻测量装置,可以测量电缆和连接管之间由于挤压、变形而产生的接触电阻。压接模具固定装置分为相同的两部分,分别安装在下压装置和电缆支撑装置中,从而实现不同规格压接模具的固定。

在试验平台中,可以通过调节施力装置顶部的排气阀来获得预期的压接力,从而完成对压接力和施力方式这两个因素的研究。压痕顺序、压痕数量、压痕相位可以在试验平台上通过人工调节进行控制,压接模具的宽度可以通过更换压接模具来实现。由此,这一试验平台可以对上述所有影响因素进行试验。

在所有影响因素中,压接力的大小对电缆接头压接质量的影响尤为重要。试验选取压接力作为主要研究对象,限制压接顺序、压痕相位等因素的变化,研究压接力对不同规格电缆所产生接触电阻及压接变形量的影响,从而得到压接力与压接质量之间的关系。

4 试验流程

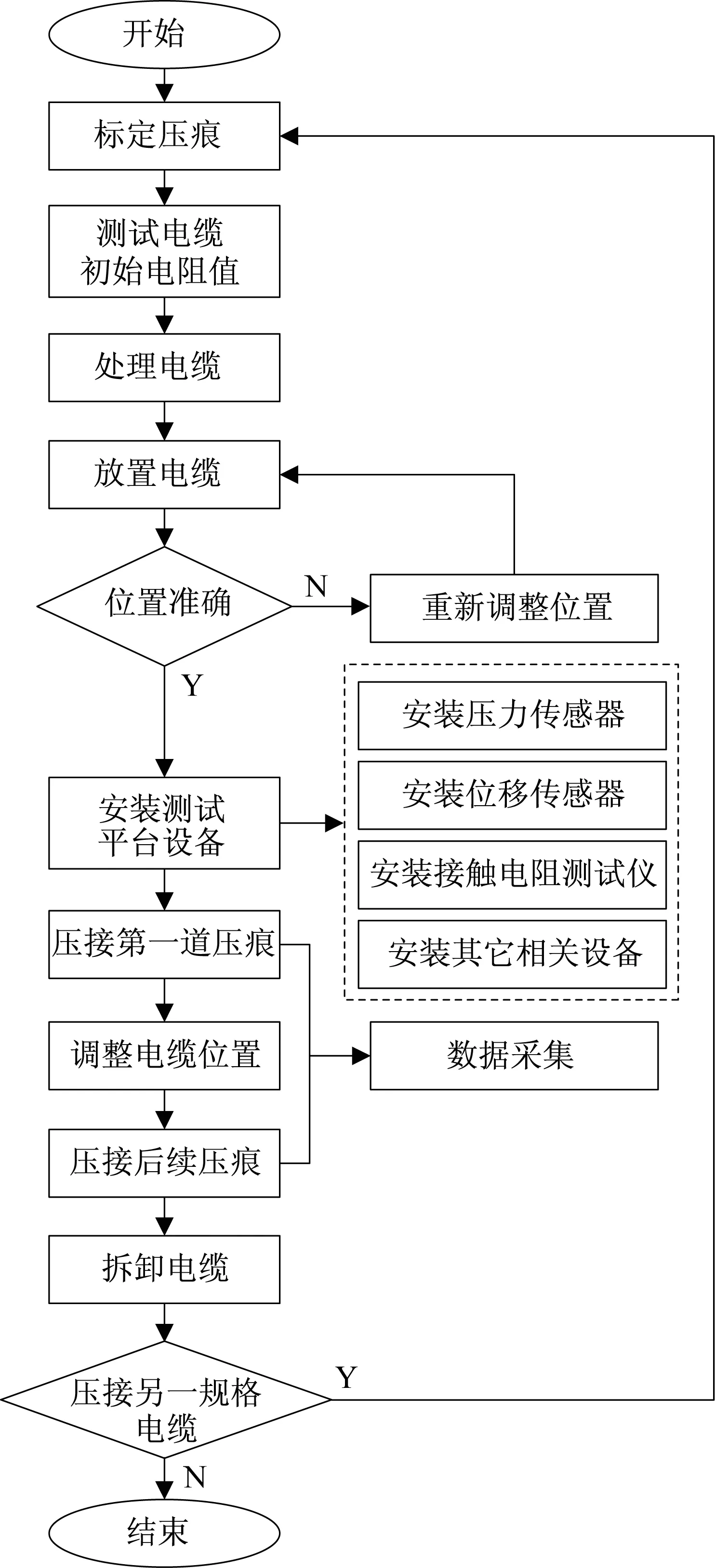

电缆压接性能试验时,压接力范围为0~120 kN,压接力每增大10 kN为一个间隔。压接顺序采用压痕2、压痕3、压痕1、压痕4,压接模具宽度为14 mm,压痕相位统一为0°。

(1)压痕粗标定。在相应规格的连接管上用记号笔进行压痕位置的粗标定,同时标记各个压痕的压接顺序。

(2)初始电阻测定。在电缆未切割前采用电阻测试仪测量电缆的原始电阻,取被测规格电缆长度为1 m,测量电流为50 A[12],计算电阻率,并通过计算得到电阻值。再取长度为0.2 m的电缆,测量电阻值。通过计算两者误差来判断直接测量0.2 m电缆电阻得到的数值是否有效。测试仪的测量精度为0.5%rd±2d,rd为量程,d为最小有效读数位。以120 mm2电缆为例,测量1 m长度电缆的电阻,电阻率ρ等于RS/L。其中,R为电阻,S为截面积,L为电缆长度。由此计算得到1 m长度电缆的电阻率为0.018 5 μΩ·m,进一步通过电阻率计算公式得到0.2 m长度电缆的电阻值为30.83 μΩ。再取长度为0.2 m的电缆,测得电阻值为31.03 μΩ。两者误差为0.64%,因此,直接测量0.2 m长度电缆的电阻值,数据是有效的。

(3)电缆处理。将电缆切割成每段0.2 m,取切割好的两根相同电缆,并选取对应规格的连接管。采用游标卡尺量取连接管长度的1/2,以相同的长度在两根电缆上用记号笔进行标记。缠上绝缘胶带,使电缆直径大于连接管的内径,从而卡住电缆,确保两根电缆可以平分连接管。

(4)电缆放置。将两根电缆放入连接管,并按做好的标记放置在压接模具上。

(5)接触电阻测试仪安装。将测量夹头各自夹在电缆外端,打开接触电阻测试仪,进行调试。

(6)压接试验。启动液压机,调整到初始压接力,按照压痕标记顺序进行压接。每次下压之后停滞10 s进行保压,确保连接管变形达到稳定。每压接一次,记录对应压接力下的接触电阻、上下模具间距。

(7)后续压接力下压痕标记处压接。调整液压机的压接力,每次增大10 kN重复步骤(6),直至压接力使上下模具间距趋于稳定为止。

(8)电缆拆卸和下一规格电缆压接。完成上述步骤之后,取下接触电阻测试仪的测试夹头和压接完成的电缆,更换另一种规格的电缆,重复上述步骤。

电缆压接性能试验流程如图3所示。

▲图3 电缆压接性能试验流程

5 试验数据分析

按照上述试验流程,选择电缆及连接管材料为铜材料进行试验,得到七种规格电缆上下模具间距、接触电阻与压接力之间的关系。

5.1 上下模具间距与压接力关系

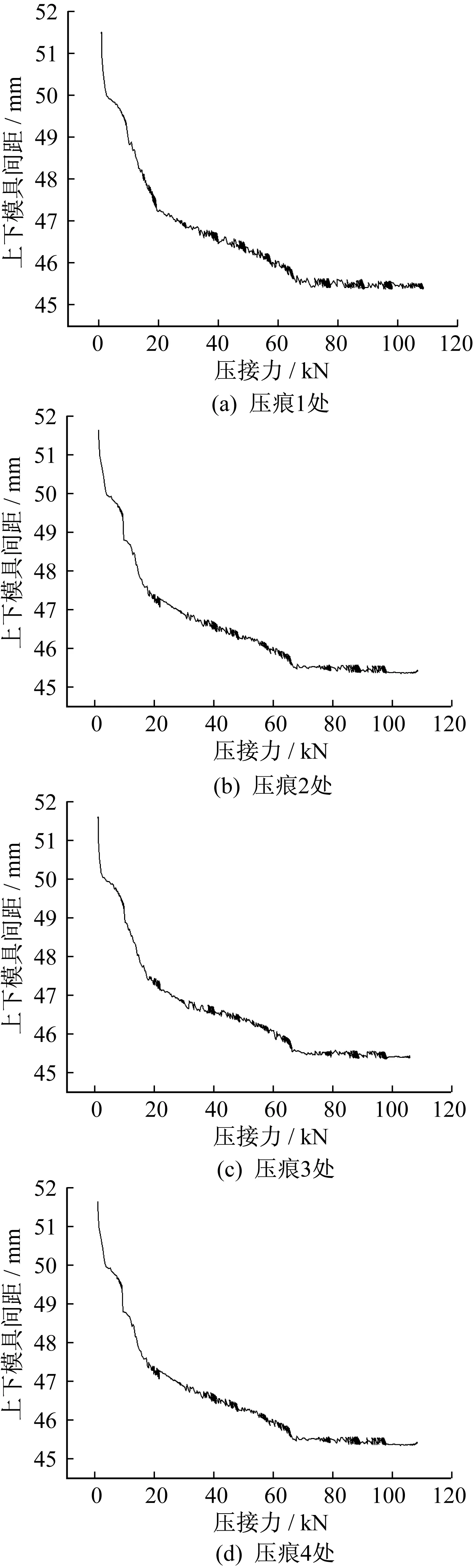

选取规格为120 mm2的电缆,上下模具间距与压接力关系曲线如图4所示。图4中四条曲线变化趋势十分相近,若各条曲线之间有明显的相关度,则可以认为在分析数据时,取任意一道压痕的数据分析得到的规律是一致的。

▲图4 120 mm2电缆上下模具间距与压接力关系曲线

统计数据相关性是经济学中常用的一种分析工具,能够通过数据分析得出关联性。统计数据相关性常用的方法有皮尔逊相关分析法、斯皮尔曼相关分析法、肯德尔相关分析方法。其中,皮尔逊相关分析法统计效能较好,但要求数据集合服从正态分布;斯皮尔曼相关分析法对原始变量的分布不作要求,属于非参数统计方法,适用范围更为广泛;肯德尔相关分析法适用于正方形表格。由于笔者试验的四组数据并不服从正态分布,因此选用斯皮尔曼相关分析法。

采用Origin软件计算四组数据集合之间的斯皮尔曼相关度因数,所得结果见表1。

表1 数据相关度因数

由表1可以看出,四组数据集合之间每两组数据的相关度因数均接近1。在相关强度的定义中,相关度因数为0.8~1时为极强相关。所以可以认为,由四组数据形成的曲线具有极高的相关性,取任意一道压痕的试验数据来进行分析是可以得到普遍性规律的。

取图4(a)数据进行分析,对于120 mm2电缆而言,当压接力达到约65 kN时,随着压接力的增大,上下模具的间距几乎没有变化。此时,上下模具已经基本合拢,中间有少量因连接管变形而产生的溢料,再增大压接力不会改变电缆压接状态。由此可知,对于试验所用模具,120 mm2电缆的最小压接力为65 kN。

5.2 接触电阻与压接力关系

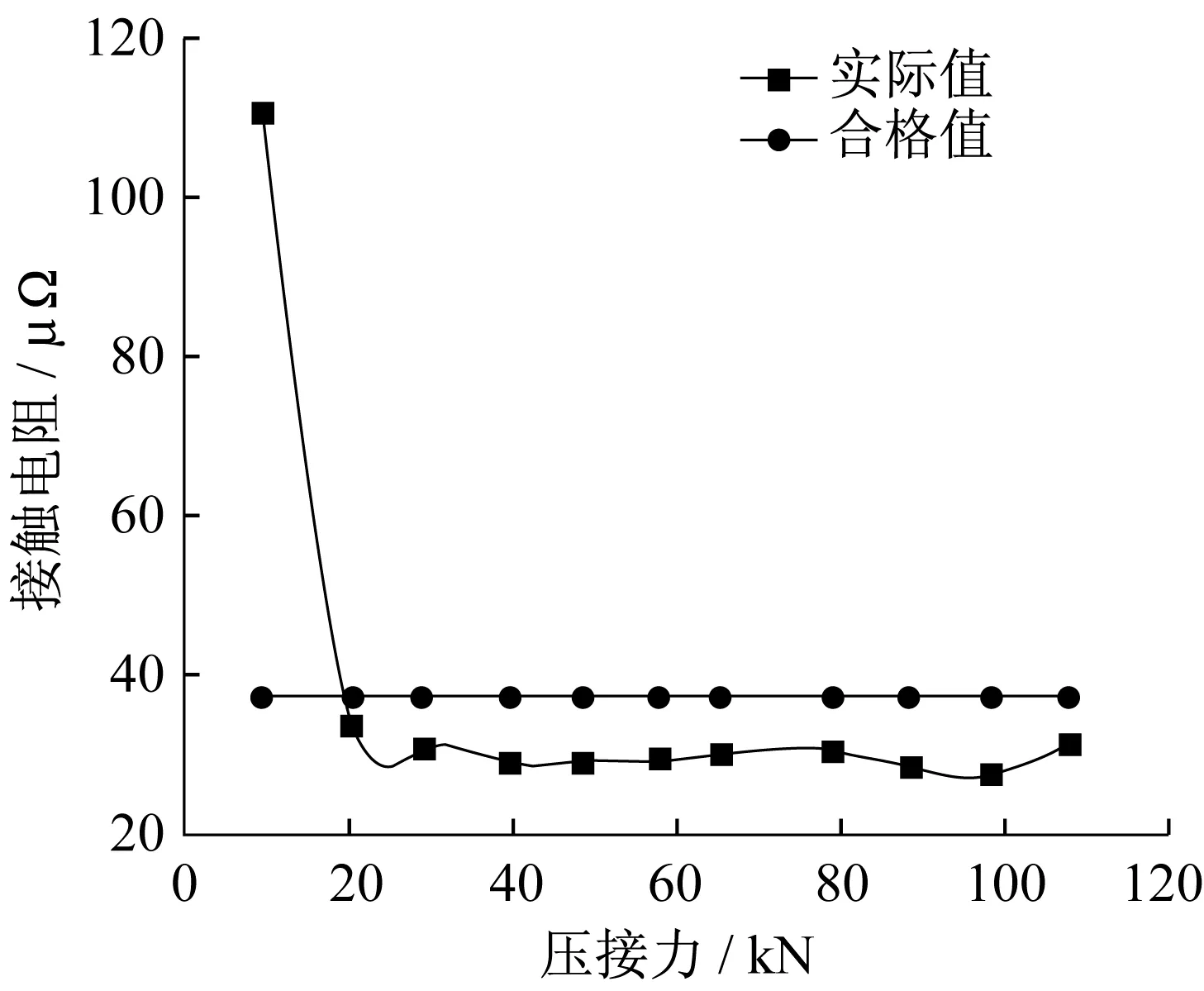

根据电缆接头制作要求,电缆连接电阻小而稳定,能够经受故障电流的冲击;长期运行后,电缆接头接触电阻不应大于电缆线芯本体同长度电阻的1.2倍;新制作的电缆中间接头,接触电阻不应大于2倍同长度电缆电阻。笔者选用120 mm2电缆进行试验,采用两段长度均为0.2 m的电缆进行压接,压接后的总长度为0.4 m。采用接触电阻测试仪测量0.4 m长整根电缆的电阻值为37.73 μΩ,将该电阻值作为合格值。测量不同压接力下同等长度电缆的接触电阻作为实际值,得到接触电阻与压接力关系曲线,如图5所示。

由图5可知,压接力小于20 kN时,接触电阻随着压接力的增大急剧减小,随后便基本趋于稳定。同时可以看出,要满足接触电阻的要求,120 mm2电缆所需的压接力约为20 kN,远远小于120 mm2电缆压接变形停止时的最小压接力65 kN。可见,接触电阻虽然是衡量电缆接头导电性能的关键指标,但是接触电阻达到合格条件所需的压接力很小,在实际生产过程中反而不需要特别关注接触电阻这一指标。

▲图5 120 mm2电缆接触电阻与压接力关系曲线

5.3 不同规格电缆数据

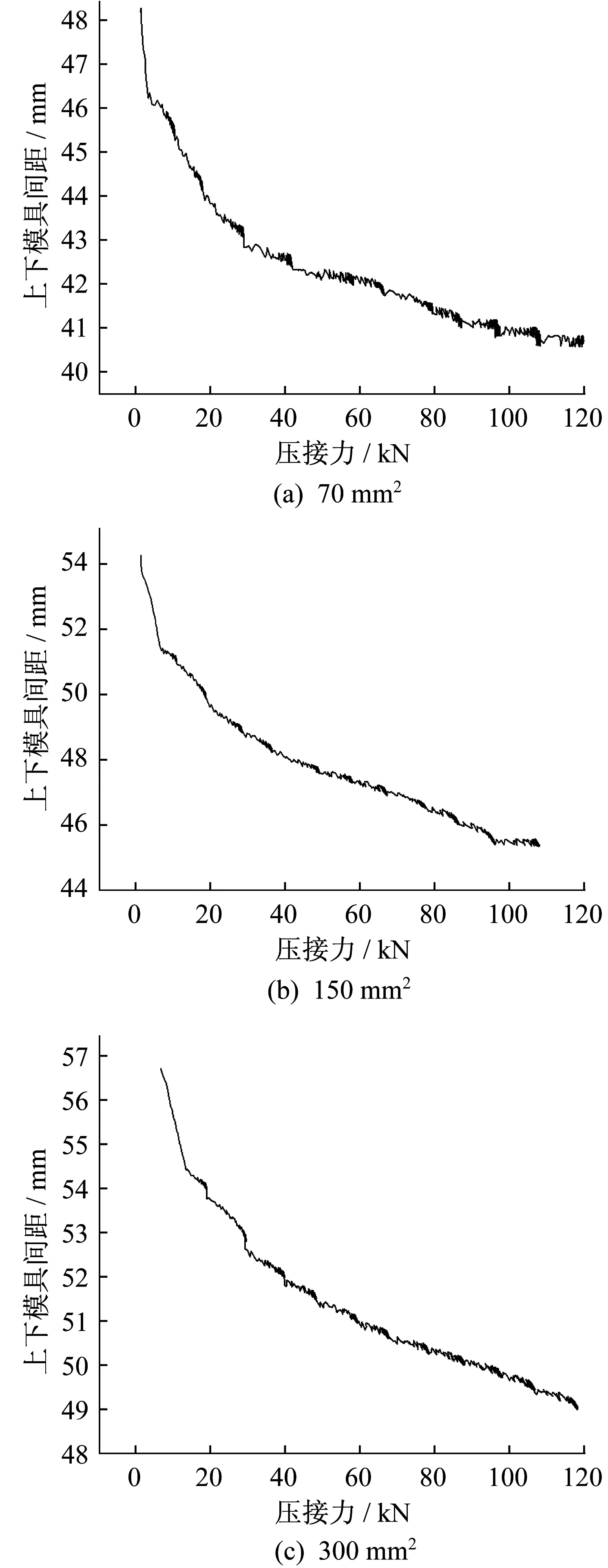

以70 mm2、150 mm2、300 mm2规格电缆为例,上下模具间距与压接力关系曲线如图6所示。

▲图6 不同规格电缆上下模具间距与压接力关系曲线

由图6可以看出,三种规格的电缆变形变化趋势基本一致。300 mm2电缆在施力装置最大输出压接力时仍然未达到变形停止阶段,说明本试验所采用的施力装置所能输出的最大压接力120 kN偏小。施力装置的最大输出压接力与10 kV电缆实际施工中广泛采用的液压钳最大输出压接力基本一致,由此可以得出,在实际施工中采用的液压钳完成300 mm2及以上规格电缆压接时,并不能达到最佳的压接质量状态。

同样以70 mm2、150 mm2、300 mm2规格电缆为例,接触电阻与压接力关系曲线如图7所示。

▲图7 不同规格电缆接触电阻与压接力关系曲线

由图7可以看出,三种规格电缆接触电阻与压接力的变化规律基本一致。电缆截面积越大,达到合格接触电阻所需要的最小压接力也越大,但是都远远小于电缆压接变形停止时所需要的最小压接力,进一步证明在实际施工中只要保证压接模具间距不再随压接力增大而变化,接触电阻便完全能够达到要求。

6 结束语

笔者提出了用于电缆压接性能试验的试验方法及相配套的试验平台,可以得到压接力、上下模具间距和接触电阻的精准数值,通过所得数据得到各因素之间的关系,从而对电缆导体压接质量进行量化评价,为解决目前电缆接头制作的质量问题提供参考。