配电浪涌保护器在多波形多脉冲电流下的耐受特性

2020-09-30何雨微徐坤婷卢家驹傅正财

何雨微,刘 剑,宋 佳,徐坤婷,王 芳,卢家驹,章 玮,姜 建,傅正财

(1.国网浙江省电力有限公司杭州供电公司,杭州 310009;2.上海交通大学,上海 200030)

0 引言

浙江省是雷电活动频繁的省份,因雷击引起的线路跳闸次数约占总跳闸次数的60%[1]。用于低压配电系统高暴露点防雷保护的Ⅰ级SPD(浪涌保护器)承担着泄放雷电流的主要任务,其中限压型SPD 的限压元件是MOV(金属氧化物压敏电阻阀片)。国内外标准中对SPD 脉冲电流耐受能力的测试波形主要是8/20 μs 和10/350 μs(高暴露点SPD)单脉冲电流,对SPD 吸收能量的测试波形主要是10/1 000 μs 长波和2 ms 方波电流[2-4]。然而雷电观测表明,70%的地闪过程有多重性,连续脉冲次数在2~20 次(平均3~4 次),时间间隔大多在15~150 ms(平均30~40 ms),雷电持续过程一般在20 ms~1 s,平均持续时间为200 ms[5-9]。IEC 将典型的雷电流成分总结描述为2 种短持续时间雷电流和2 种长持续时间雷电流[10-15]。

虽然国家标准GB 18802.1—2011 中要求,SPD 产品必须通过一系列型式试验和出厂试验后才能安装使用[2],然而实际使用中,即使通过了标准试验的SPD 产品仍然可能出现雷击损坏事故[16-17]。文献[18-19]曾多次观测到雷击配电系统SPD 造成的多重回击电流,证实了雷击SPD 时存在多重回击电流可能导致SPD 损坏。美国电科院也多次测量到配电线路避雷器中后续回击产生的放电电流,因此美国IEEE 最新配电线路防雷标准在分析避雷器能量吸收能力时,认为要考虑并进一步研究避雷器多重雷击特性[15]。

目前,IEC 和IEEE 提出的SPD 测试标准只用单波形单脉冲电流进行试验,由于实际雷电流往往包含多种电流成分、多个脉冲,标准规定的脉冲电流是否能等效模拟真实雷电流的效果,仍是值得研究的问题。国内外已开展的SPD 多脉冲电流试验研究也大多使用8/20 μs 电流重复多脉冲,无法模拟自然雷电流中含有的长持续时间电流分量,以及波头时间极短的陡波冲击电流对SPD 的作用效果[20]。更新现有标准测试方法和测试要求的必要性、以及采用更接近真实雷电流的多波形多脉冲电流测试SPD 的可行性与效果,仍值得研究。

为了降低高暴露点SPD 的故障概率、提升SPD 的耐雷性能,有必要系统地研究配电SPD 在更接近实际雷电流的脉冲电流作用下的耐受特性。本文采用MWMPC(多波形多脉冲电流)来模拟真实雷电流,开展Ⅰ级SPD 阀片在MWMPC下的耐受试验,分析SPD 阀片的耐受特性及其在MWMPC 下的损坏形式,并与标准测试电流下的阀片耐受特性进行对比。考虑到MWMPC 的电流特征与多重雷电流分量的变化特性,分析了不同脉冲电流幅值、多脉冲时序与脉冲时间间隔对试验结果的影响。SPD 阀片通常会在整个瓷片表面涂覆绝缘涂层,用于防止ZnO 压敏电阻片发生闪络,但可能影响阀片散热,从而影响SPD 阀片在冲击电流下的耐受能力。本文还对比分析了有、无绝缘涂层对阀片在MWMPC 下耐受性能的影响。本文设计的MWMPC 试验方案可为拓展配电SPD 试验技术提供参考,特别是用于测试位于高暴露点、可能遭受直击雷危害的SPD 产品;得到的MWMPC 试验结果可为提升MOV 的耐雷性能提供参考。

1 多波形多脉冲电流下SPD 阀片耐受试验布置

1.1 多波形多脉冲电流耐受试验方案

国内外观测结果表明,自然雷电流常由多个脉冲、不同成分的电流组成,包括具有高陡度、高幅值的短时间雷电流分量和具有大电荷量、高单位能量的长持续时间雷电流[3-4,15-20]。要模拟真实的雷击SPD 效果,须涵盖包含首次回击电流、后续回击电流和回击间持续电流这3 种成分,而且一次完整的雷击常包含不止一个后续回击电流,IEC 62305—1 中对雷电流分量的可能组成方式进行了总结和描述[4]。

本节提出的MWMPC 包含一个10/350 μs 冲击电流模拟的首次回击电流,一个2 ms 方波电流模拟的回击间持续电流以及2 个波前时间约为1 μs 的陡波冲击电流(波形约0.9/3 μs,以下简称“1 μs 陡波冲击电流”)模拟的后续回击电流[20]。该MWMPC 包含了自然雷电流中的2 种短持续时间分量和一种长持续时间分量,其各个波形又是标准中要求的测试波形。用该MWMPC 模拟自然雷电流对高暴露点的Ⅰ级SPD 进行试验,既能够模拟实际雷击SPD 的作用效果,又能和标准已有的单脉冲电流测试效果进行对比,具有模拟雷击效应真实、可对比性高的特点。

考虑到实际运行中SPD 应能耐受不止一次多重雷击,并且标准中的许多循环试验都以3 组冲击电流作为基准(如动作负载试验),因此设计的多波形多脉冲电流试验也包含3 组MWMPC,每组间隔30 min。此外,自然雷电流的组成方式往往是变化的,为了模拟不同雷电流的作用效果,本文考虑了MWMPC 的不同特征参数(即电流幅值、脉冲时序以及脉冲时间间隔)来开展MWMPC耐受试验,每个试验项目都需要对相同型号的3个样品重复试验3 次。具体试验流程如下:

(1)记录实验室环境的气压、温度和湿度,选择一批用于试验的Ⅰ级SPD 阀片。

(2)选择一个新样品,测量其电气参数和尺寸,记录试品的外观照片。

(3)设定好MWMPC 各电流幅值、脉冲时序和脉冲间隔时间。

(4)对SPD 阀片施加一组MWMPC,记录阀片上的电压、电流波形,每次冲击后若电压电流波形没有异常且阀片没有明显的外观损坏,则间隔30 min 施加下一组MWMPC,直到3 组MWMPC施加完毕。

(5)施加每组MWMPC 后,若阀片电压电流波形出现异常或阀片有外观损坏,则停止试验,判断为试验不通过。

(6)施加完3 组MWMPC 后,测量试品的电气参数,记录试品外观照片,根据判据判断试验是否通过。

MWMPC 耐受试验采用某大学高电压试验设备研发中心开发的多波形多脉冲冲击电流发生器,如图1 所示[15,20]。图1 中4 套冲击电流发生器分别输出4 个脉冲电流,每个电流分量的参数、电流组合时序和脉冲时间间隔均可调可控。

图1 多波形多脉冲电流耐受试验系统

参考国内外SPD 测试标准[2-3],分析得出本文SPD 阀片试验通过的判据,即试验后的SPD 样品需满足:记录的电压电流波形和目测检查不应显示试品有击穿或闪络的迹象;测试过程中阀片没有可见的损伤;试验前后阀片限制电压(Ur)变化不超过10%;试验前后阀片直流1 mA 参考电压(U1mA)变化不超过10%。

由于每个试验项目需对3 个相同的试品重复试验3 次,试验后若有2 个及以上的试品不满足上述条件中的任何一项,则判断为试验不通过。若样品通过试验,则试验结果中的Ur和U1mA的变化比例取3 个样品的平均值,其他检查结果取2 个以上样品的相同结果。

1.2 试验样品及参数

为了对比研究不同型号及参数的SPD 阀片耐受雷电流的性能,选用了C 公司生产的3 种Ⅰ级SPD 阀片,其中包括1 种未加涂层的ZnO 裸片以研究涂层对阀片性能的影响。试验样品如图2所示,其中CM621 由3 片并联的C621 组成。SPD试验样品的参数如表1 所示,包括阀片尺寸(长×宽×高)、压敏电压、标称放电电流In、Ⅰ级冲击试验电流幅值Iimp、8/20 μs 电流通流容量Imax、标称放电电流残压Ur以及阀片是单片MOV 还是多片MOV 并联。

图2 试验样品照片

表1 试验用SPD 阀片的尺寸及电气参数

MWMPC 的幅值分别考虑了10/350 μs 冲击电流、2 ms 方波电流和1 μs 陡波冲击电流的可能取值。IEC 61643—11—2011 中,Ⅰ级动作负载补充试验采用的10/350 μs 电流幅值分别为0.25Iimp,0.5Iimp,0.75Iimp和Iimp,因此本文MWMPC 中10/350 μs 冲击电流的优选幅值也采用0.25Iimp,0.5Iimp,0.75Iimp和Iimp。SPD 测试标准对2 ms 方波电流的幅值选取没有明确要求,根据厂商推荐,方波测试电流幅值范围在200~1 400 A。1 μs 陡波冲击电流由于持续时间短、脉冲能量小,厂商推荐按标称放电电流的幅值选取,考虑用在MWMPC 中有一定的降额,推荐优选幅值为0.5In和In。

试验中MWMPC 脉冲时序考虑了各脉冲电流的不同施加顺序,将常见的“首次回击电流+回击间持续电流+后续回击电流+后续回击电流”的时序作为参考,改变回击间持续电流和后续回击电流的施加顺序,即采用“首次回击电流+后续回击电流+回击间持续电流+后续回击电流”“首次回击电流+后续回击电流+后续回击电流+回击间持续电流”,来研究不同MWMPC 脉冲时序对阀片耐受试验结果的影响。

为了研究MWMPC 各脉冲的时间间隔对阀片耐受试验结果的影响,试验考虑了4 种多重雷击电流可能出现的时间间隔,依次为20 ms,30 ms,60 ms 和100 ms,开展MWMPC 耐受试验。

1.3 试验测量设备

采用4 台美国某公司生产的标准Rogowski线圈分别测量MWMPC 各电流发生器输出的电流,变比分别为0.005,0.1,0.01 和0.01。采用1台残压分压器测量阀片上的残压,变比为21.74。4 台TEK DPO3012 型双通道数字示波器分别记录首次回击电流发生器、回击间持续电流发生器和2 台后续回击电流发生器输出的电流和阀片电压波形。采用CJ2671 型耐压测试仪和万用表测量阀片的U1mA。

2 试验结果

本节采用MWMPC 对SPD 阀片进行试验,并与标准SPD 测试方法下的试验结果进行对比。考虑到自然雷击SPD 的多重回击电流是可变的,试验研究了MWMPC 不同特征参数的影响,包括电流幅值、多脉冲时序及时间间隔。

2.1 SPD 阀片在标准测试电流下的耐受试验

IEC 和IEEE 标准建议用动作负载试验(ODT)来测试SPD 在运行工况下耐受浪涌电流的性能,标准中使用15 次8/20 μs 冲击电流,分为3 组,每组施加5 次,每次间隔50~60 s,每组间隔30 min。施加的8/20 μs 冲击电流幅值采用SPD 阀片的标称放电电流In。Ⅰ级SPD 阀片在施加完15 次8/20 μs 冲击电流后,还要再施加幅值分别为0.25Iimp,0.5Iimp,0.75Iimp和Iimp的10/350 μs 冲击电流[2-12]。

表2 展示了SPD 阀片在标准动作负载试验下的耐受试验结果,可以看出3 种SPD 阀片都能通过标准动作负载试验,试验后保持热稳定,直流1 mA 参考电压(U1mA)和限制电压(Ur)的变化均在要求范围内,阀片外观没有损坏。然而,标准动作负载试验中的单脉冲8/20 μs 和10/350 μs冲击电流无法模拟包含多种成分、多个脉冲的实际雷电流,现有脉冲电流试验方法是否足以达到测试高暴露点Ⅰ级SPD 的效果,仍值得研究。

表2 标准动作负载试验下的阀片耐受试验结果

2.2 SPD 阀片在多波形多脉冲电流下的耐受试验

本节对SPD 阀片开展了MWMPC 耐受试验,采用的MWMPC 为一个10/350 μs 冲击电流、一个2 ms 方波电流和2 个1 μs 陡波冲击电流的组合。考虑到自然雷电流的幅值大小、多脉冲电流时序和脉冲间隔是变化的,本节也分析了这些MWMPC 参数对试验结果的影响。此外,SPD 阀片和高压MOV 的最大差别是SPD 阀片在整个外表面包裹有绝缘涂层,而涂层对SPD 阀片在MWMPC 下的耐受性能可能有影响,本节对此进行了分析。

2.2.1 多波形多脉冲电流幅值的影响

采用控制变量法,每个试验项目只改变一种脉冲电流波形的幅值,分析MWMPC 中每种电流幅值变化对试验结果的影响。其中MWMPC 的时序采用“10/350 μs 冲击电流+2 ms 方波电流+1 μs陡波冲击电流+1 μs 陡波冲击电流”,脉冲间隔为30 ms,2 种SPD 阀片的试验结果见表3、表4。

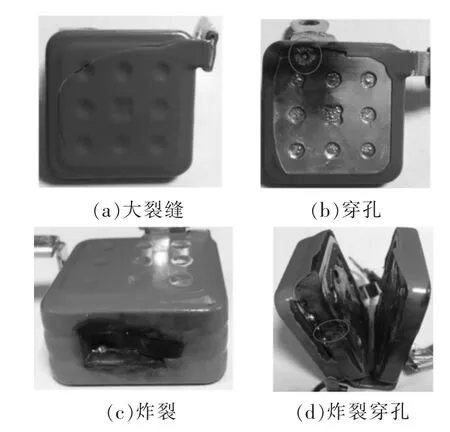

表3 中的试验项目“F0.5Iimp+R400+S10+S10”表示首次回击10/350 μs 电流幅值取0.5Iimp,2 ms方波电流幅值取400 A,1 μs 陡波冲击电流幅值取10 kA。目测检查发现损坏的阀片,若无特别说明则表示阀片在第3 组MWMPC 施加完后损坏,若阀片未施加完3 组MWMPC 目测检测已发现损坏,则在“备注”里添加了阀片损坏前已施加的MWMPC 组数。“目测检查”中的“大裂缝”表示试验样品的表面涂层有较大的裂缝,如图3(a)所示;“穿孔”表示样品上有贯穿的小孔,如图3(b)所示;“炸裂”表示样品碎成小块,如图3(c)所示;“炸裂穿孔”表示一种裂面上可见穿孔痕迹的炸裂损坏形式,样品炸裂同时伴随穿孔,炸裂缺口处有穿孔的迹象,如图3(d)所示。

表3 C621 在不同幅值MWMPC 下的耐受试验结果

表4 CM621 在不同幅值MWMPC 下的耐受试验结果

由表3、表4 可知,10/350 μs 冲击电流和2 ms 方波电流幅值变化对阀片在MWMPC 下的影响很大。如表3 试验2 和3,表4 试验10 和11,当10/350 μs 冲击电流幅值从0.75Iimp增加到Iimp时,原本通过试验的SPD 阀片分别出现了穿孔和大裂缝故障。2 ms 方波电流幅值增加也有类似情况。因此可以得出,10/350 μs 冲击电流和2 ms方波电流的幅值增加对SPD 阀片带来了能量吸收上的压力。

图3 SPD 阀片在MWMPC 下的损坏形式

模拟后续回击的1 μs 陡波冲击电流幅值变化对阀片吸收能量的影响很小,然而陡波电流的幅值增加也会增加SPD 阀片损坏的风险。如表3所示,试验6 增加了第一个陡波冲击电流幅值,SPD 单位体积吸收能量相比试验1 仅增加了2.81%,为211.3 J/cm3,小于试验2 的280.25 J/cm3,试验6 虽然阀片单位体积吸收能量较试验2 小,却导致了通过试验2 的阀片损坏。分析陡波电流增大使阀片失效的原因可知,可能是高陡度大幅值的电流对阀片的绝缘带来威胁,使电极片和ZnO 压敏电阻之间发生放电闪络,导致周围空气和ZnO 压敏电阻膨胀,从而可能造成阀片表面涂层开裂,在MWMPC 作用下甚至会伴随更严重的穿孔和裂面上可见穿孔痕迹的炸裂损坏。由阀片损坏形式也可知,陡波电流幅值增大造成的损坏形式主要是涂层裂缝。

由表3、表4 还可知,多片并联的CM621 阀片比单片C621 阀片耐受MWMPC 的性能更好。MWMPC 幅值变化对SPD 阀片的影响只有当10/350 μs 冲击电流和2 ms 方波电流幅值较大时才明显,如当10/350 μs 冲击电流幅值从0.5Iimp增加到0.75Iimp时,2 种试验前后的SPD 阀片性能没有太大变化;而当10/350 μs 冲击电流和2 ms 方波电流幅值大到一定程度时,此时的MWMPC 脉冲能量较大,改变几种电流的幅值对阀片耐受MWMPC 性能的影响非常明显。这个现象的出现可能是由于阀片损坏的最根本原因是过度的能量吸收。所以任何使阀片故障的MWMPC 都基于其携带能量较大的基础之上,此时若再改变携带大能量的10/350 μs 电流和方波电流幅值、或改变具有高陡度的陡波冲击电流幅值,容易导致SPD阀片损坏。

图3 展示了SPD 阀片在MWMPC 下损坏的典型照片,主要有3 种损坏形式:

(1)涂层裂缝,即阀片表面涂层出现裂缝(大裂缝或小裂缝)。

(2)穿孔,即阀片上出现贯穿的小孔。

(3)裂面上可见穿孔痕迹的炸裂,即阀片炸裂成小块且碎口处显示有穿孔的迹象。其中,裂面上可见穿孔痕迹的炸裂是阀片在多波形多脉冲电流下特有的损坏形式,在以前的单脉冲试验中未曾出现。

由试验结果可知,对于试验损坏的SPD 阀片,除个别试验项目在施加第1、第2 组MWMPC后就发生阀片损坏外,大部分没通过试验的阀片都是在施加完3 组MWMPC 后失效或损坏,这也间接说明了施加3 组MWMPC 的合理性。

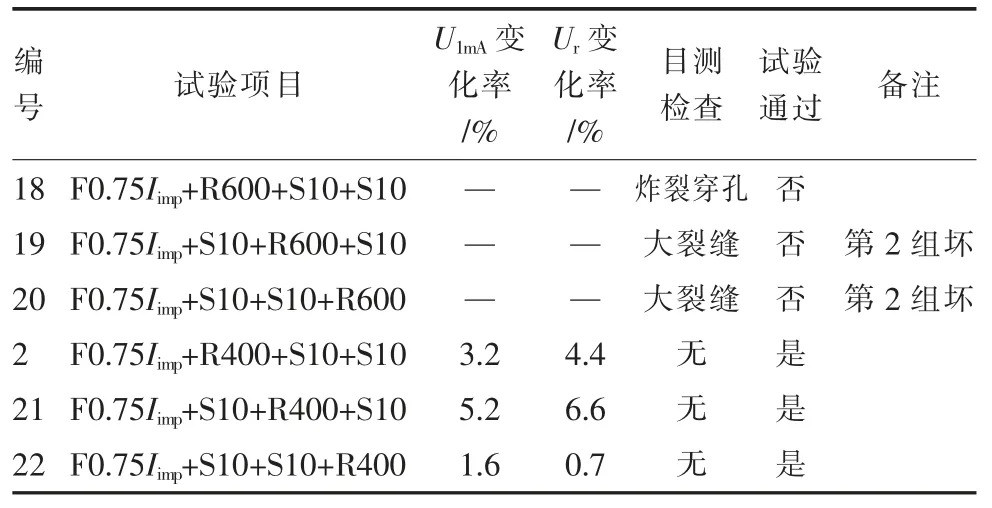

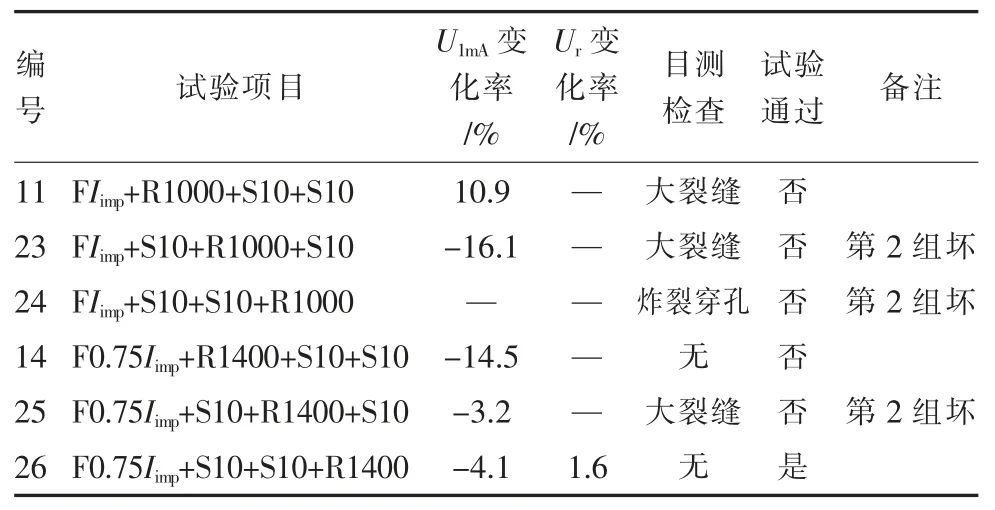

2.2.2 多波形多脉冲电流时序的影响

本节开展了不同电流时序的MWMPC 耐受试验,将常见的“首次回击电流+回击间持续电流+后续回击电流+后续回击电流”的时序作为参考,改变回击间持续电流和后续回击电流的施加顺序,分析其对试验结果的影响。采用的MWMPC 脉冲间隔为30 ms,电流幅值主要考虑了2 种情况:

(1)2.2.1 小节试验中SPD 损坏的MWMPC 幅值。

(2)2.2.1 小节试验中SPD 未损坏的MWMPC幅值。

2 种SPD 阀片的试验结果分别如表5、表6所示。

表5 C621 在不同时序MWMPC 下的耐受试验结果

由表5、表6 可知,当回击间持续电流出现在后续回击电流之间时,MWMPC 对SPD 阀片的危害更大,如表5 中试验19,表6 中试验23 和25,当改变MWMPC 时序使2 ms 方波电流出现在2 个1 μs 陡波冲击电流之间时,在参考时序下施加完3 组MWMPC,当故障的SPD 阀片改变脉冲时序后,在第二组MWMPC 施加完后就发生了损坏。由表5、表6 还可知,不是所有试验项目都能展现脉冲时序对试验结果的影响,如表5中MWMPC 采用2.2.1 小节SPD未损坏的幅值“F0.75Iimp+R400+S10+S10”时,改变冲击电流时序对试验结果的影响不明显;只有采用某些能量携带较大的MWMPC 幅值时,脉冲电流时序变化对试验结果的影响才非常明显,这也间接说明了MWMPC 幅值对试验结果的影响最大。

表6 CM621 在不同时序MWMPC 下的耐受试验结果

分析脉冲时序改变后阀片更容易损坏的原因可能是在首次回击10/350 μs 冲击电流施加后,其携带的大能量使阀片内部产生了一些缺陷;若紧接着施加大幅值高陡度的后续回击电流,陡波电流带来的机械应力使阀片缺陷加重;此时若继续施加大能量的方波电流,阀片缺陷会进一步受到加热和熔化;最后一个陡波电流带来的机械应力最终导致阀片穿孔或炸裂。这种先大能量再高陡度电流、接着继续施加大能量和高陡度电流的交替多脉冲冲击过程,会使阀片内部缺陷反复经历加热、机械力、加热和机械力的作用,更容易造成阀片损坏。

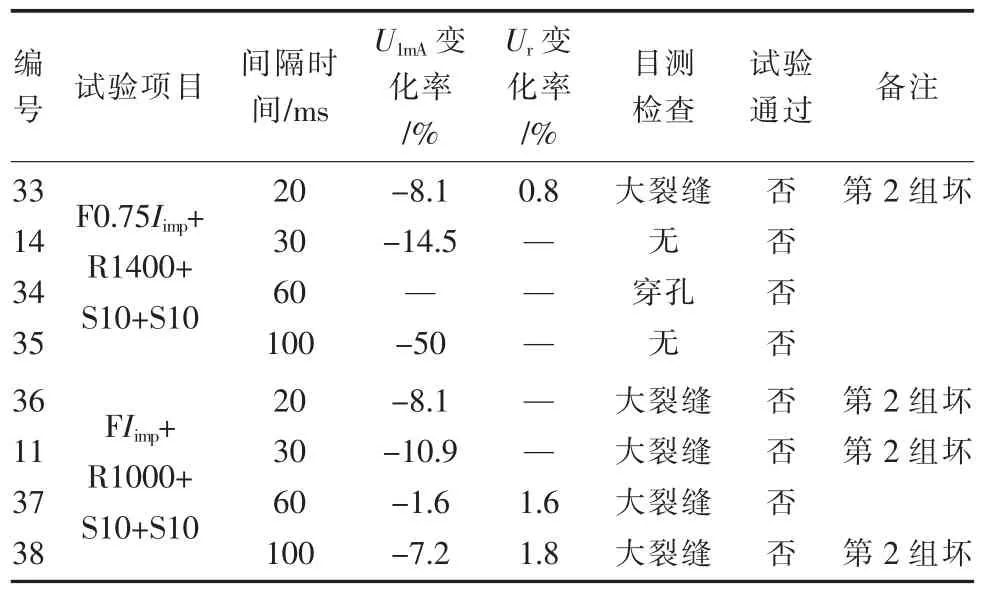

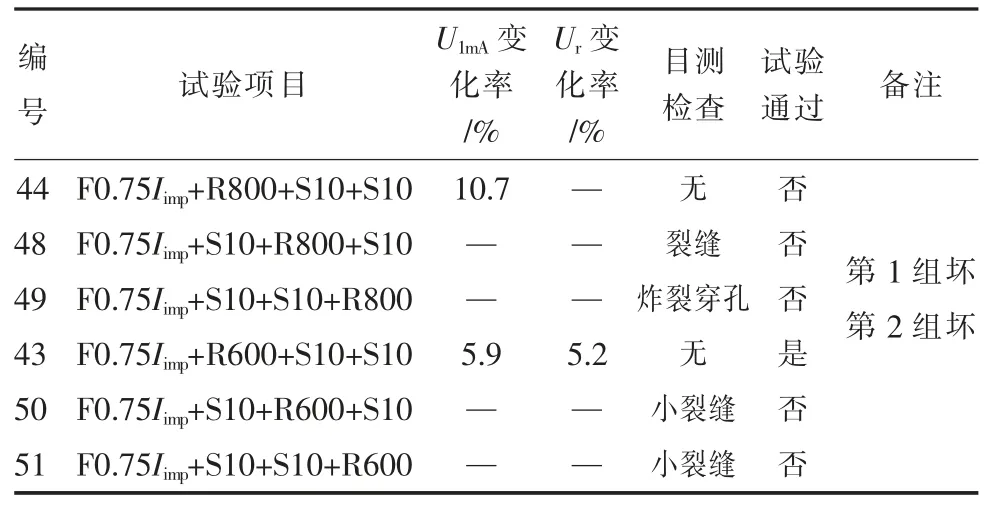

2.2.3 多波形多脉冲电流时间间隔影响

本节分析了不同时间间隔(20 ms,30 ms,60 ms 和100 ms)下MWMPC 对SPD 阀片的作用效果,采用的MWMPC 时序为“首次回击电流+回击间持续电流+后续回击电流+后续回击电流”,电流幅值考虑了2 种情况:

(1)在2.2.1 小节30 ms 脉冲间隔时,SPD 损坏的MWMPC 幅值。

(2)在2.2.1 小节30 ms 脉冲间隔时,SPD 未损坏的MWMPC 幅值。

试验结果如表7、表8 所示。由试验结果可知,MWMPC 的脉冲间隔时间越短,SPD 阀片在MWMPC 下越容易损坏。如表7 中的试验30、表8 中的试验33,当脉冲间隔时间缩小到20 ms时,通过其他时间间隔试验的SPD 阀片均出现了故障;而随着脉冲时间间隔的增加,损坏的SPD阀片减少,如表7 中的试验32,当脉冲间隔增加到100 ms 时,原本在其他时间间隔下故障的SPD 阀片都能顺利通过试验。

表7 C621 在不同时间间隔MWMPC 下的耐受试验结果

表8 CM621 在不同时间间隔MWMPC 下的耐受试验结果

经过分析可知,多脉冲电流的时间间隔越短,MWMPC 对SPD 阀片的损坏越严重的原因是由于多脉冲电流对阀片劣化效应的累积作用。当多脉冲电流以几十毫秒的时间间隔施加在阀片上时,这个间隔时间太短以至于每个脉冲施加后阀片都无法达到热平衡,多个脉冲连续施加的热量累积导致阀片温度迅速升高因而可能发生热崩溃。并且,更短的脉冲间隔时间会促进阀片表面闪络,这也会导致涂层裂缝和其他更严重的阀片故障。

本节对时间间隔影响进行分析发现,不是所有试验项目都可以展现脉冲时间间隔变化对试验结果的影响。MWMPC 幅值对试验结果的影响最大,当MWMPC 幅值使阀片单位体积吸收能量较大时,改变电流时序和时间间隔,对试验结果的影响十分明显。

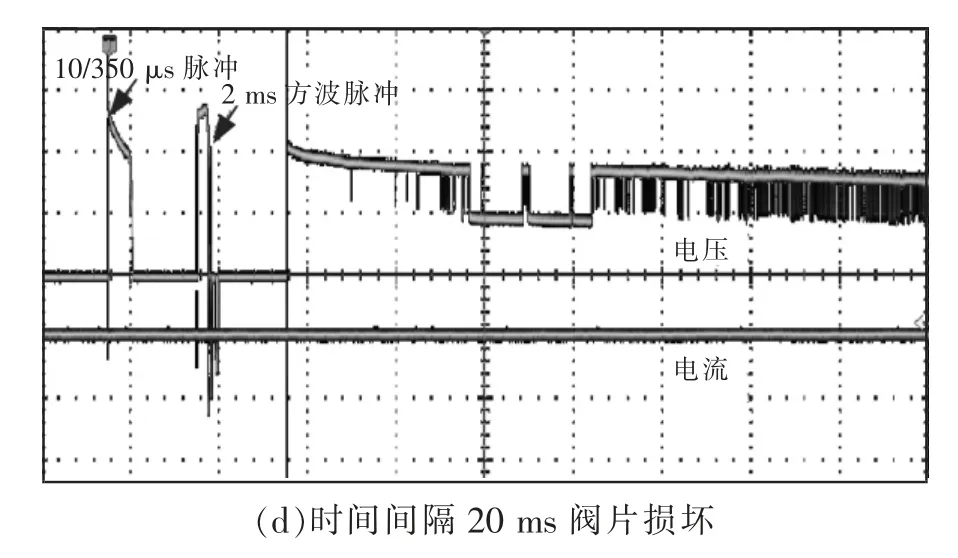

图4 展示了不同时间间隔MWMPC 耐受试验过程中几种典型的阀片电压电流波形。其中图4(a)展示了时间间隔20 ms 时阀片上的电压电流波形;图4(b)展示了时间间隔60 ms 时阀片上的电压电流波形;图4(c)展示了时间间隔100 ms时阀片上的电压电流波形;图4(d)展示了20 ms时间间隔下故障阀片的电流电压波形。

图4 不同时间间隔试验记录的典型阀片电流电压波形

2.2.4 涂层对阀片在多波形多脉冲电流下耐受性能的影响

本节研究了未涂覆绝缘涂层的ZnO 裸片在MWMPC 下的耐受性能。同样地,考虑了不同电流幅值、脉冲时序和时间间隔的影响,并和具有相同电气几何参数、涂有环氧树脂绝缘层的C621 型MOV 进行对比,分析绝缘涂层的有无对SPD 阀片在MWMPC 下耐受性能的影响。表9—11 分别展示了ZnO 裸片在不同电流幅值、不同脉冲时序以及不同时间间隔MWMPC 下的耐受试验结果。

表9 ZnO 裸片在不同幅值MWMPC 下的耐受试验结果

由表9 可知,MWMPC 的幅值增加使ZnO 裸片更容易损坏。由表10 可知,改变MWMPC 的时序,当方波出现在2 个陡波电流之间时,ZnO裸片更容易故障。这些试验结果都和2.2.1,2.2.2小节的分析吻合。

表10 ZnO 裸片在不同时序MWMPC 下的耐受试验结果

表11 ZnO 裸片在不同时间间隔MWMPC 下的试验结果

将表9—11 的试验结果分别与C621 型SPD的试验结果进行对比可知,当采用相同的MWMPC 对阀片进行试验时,ZnO 裸片的耐受性能优于C621 型SPD。对比表3 和表9 知,C621在试验5 出现了涂层大裂缝,而ZnO 裸片可以顺利通过相同的试验42。同样地,对比表5 和表10知,当MWMPC 取幅值“F0.75Iimp+R600+S10+S10”时,改变脉冲时序C621 在第2 组脉冲施加后就出现了故障,而ZnO 裸片在施加完3 组脉冲后仅出现了小裂缝。对比表7 和表11 知,当MWMPC取幅值“F0.75Iimp+R600+S10+S10”时,C621 只有在脉冲间隔100 ms 时才能通过试验,而ZnO 裸片可以通过脉冲间隔为20 ms,30 ms,60 ms 和100 ms 的所有试验。ZnO 裸片在MWMPC 下的损坏形式是表面闪络、裂缝、穿孔以及裂面上可见穿孔痕迹的炸裂。

分析ZnO 裸片在MWMPC 下的耐受性能优于带绝缘涂层C621 阀片的原因可能是由于ZnO裸片没有涂层包裹,散热性能更好。当施加大能量的MWMPC 时,C621 被涂层包裹,散热性不好,导致阀片膨胀、绝缘涂层裂缝或者其他更严重的故障。然而,当冲击电流的幅值过高时,即使冲击电流携带的能量不大,ZnO 裸片也极易发生表面闪络,其耐受性能不如有绝缘涂层的阀片。因此,在携带大能量的冲击电流下,SPD 阀片涂层会影响散热,使阀片的耐受性能不如ZnO裸片好;而当冲击电流波形较陡或者幅值很大时,ZnO 裸片容易发生表面闪络,其耐受高陡度大幅值冲击电流的能力不如带有涂层的SPD 阀片。

3 结论

本文采用一个10/350 μs 冲击电流、一个2 ms方波电流和2 个1 μs 陡波冲击电流组合成的MWMPC 来模拟包含多种成分、多个脉冲的实际雷电流作用在SPD 上的效果,进行了配电SPD阀片在MWMPC 下的耐受试验研究,研究了MWMPC 的电流幅值、脉冲时序与脉冲时间间隔的影响,对比分析了没有涂层的ZnO 裸片与包裹有绝缘涂层的SPD 阀片耐受性能的差异。具体研究结论如下:

(1)通过标准动作负载试验的SPD 阀片在MWMPC耐受试验中纷纷损坏,标准测试电流无法模拟具有更强劣化作用的多重雷电流作用在SPD 上的效果。本文提出的MWMPC 耐受试验方案既参考了标准,又在标准方法的基础考虑了多重雷击SPD 的情况,为拓展Ⅰ级SPD 的试验技术提供参考,特别是在测试位于高暴露点、面临多重雷击危害的SPD 产品。

(2)在MWMPC 耐受试验中,多片并联的SPD阀片比单片阀片耐受MWMPC 的性能更好。SPD阀片在MWMPC 下的损坏形式是涂层裂缝、穿孔以及一种裂面上可见穿孔痕迹的炸裂。其中,裂面上可见穿孔痕迹的炸裂是阀片在多波形多脉冲电流下特有的损坏形式,在以前的单脉冲试验中未曾出现。

(3)当10/350 μs 冲击电流和2 ms 方波电流幅值较大时,改变MWMPC 参数对MWMPC 耐受试验结果的影响比较明显。增加脉冲电流幅值、缩短多脉冲电流的时间间隔或当回击间持续电流出现在后续回击电流之间时,阀片更容易损坏。

(4)在携带大能量的冲击电流下,SPD 阀片的涂层会影响散热,使阀片的耐受性能不如ZnO裸片好。而当冲击电流波形较陡或者幅值很大时,ZnO 裸片容易发生表面闪络,其耐受高陡度冲击电流的能力不如带有涂层的SPD 阀片。