高性能橡胶/SBS复合改性沥青SMA-13制备与性能研究

2020-09-30贺文栋

贺文栋

(山西省交通科技研发有限公司,山西 太原 030032)

0 引言

国家“十三五”规划纲要提出了“创新、协调、开放、共享”的发展理念,着力推进绿色循环低碳发展,加强生态环境保护,推进废旧材料循环利用,节约利用资源,着力实施创新驱动发展战略,推动产业结构优化升级。

废旧轮胎被称为“黑色污染”,是一种难以降解的聚合物材料,其回收和处理技术一直是一个难题[1]。露天堆放处理会污染土壤,夏季还存在火灾隐患,若采用燃烧处理,会产生大气污染,同时也会造成大量的资源浪费。而将废旧轮胎加工成橡胶粉应用于公路行业也成为废旧轮胎再生利用的主要方式之一。

随着科技的不断发展,人们会在生产轮胎时掺加多种成分(如合成橡胶、硫、碳黑等)来满足其使用性能[2]。利用废旧轮胎加工生产的橡胶粉仍然含有这些化学添加成分,这些化学物质掺加到沥青中,对沥青的高低温性能、老化性能及疲劳性能有很好的改善作用,掺加胶粉修筑的沥青混凝土路面,可以延缓反射裂缝的发生,降低路面行车噪声,节省筑路成本,延长路面使用寿命,同时还可以适当减薄路面厚度[3]。

目前,国内外许多学者针对橡胶改性沥青已经有很多的研究,然而其路用性能仍然要逊色于SBS改性沥青,这也制约了橡胶改性沥青在高等级路面的应用。因此,采用橡胶与SBS复合改性不失为一种方法,综合提高沥青使用性能,又能促进固废橡胶综合利用。基于此,本文采用橡胶与SBS制备复合改性沥青及混合料,并以SBS改性沥青混合料作为参照,采用车辙试验、小梁弯曲试验、冻融劈裂试验及疲劳试验对比分析了两种混合料的路用性能及耐久性,为固废橡胶在道路工程的合理利用提供参考。

1 高性能橡胶/SBS复合改性沥青制备

1.1 原材料

1.1.1 SBS改性剂

试验用改性剂SBS为市场购买岳阳化工生产的巴陵牌型,外形为白色细长型粒料,SBS的嵌段比S/B=40/60。

1.1.2 橡胶粉

试验采用由常温粉碎法生产的细度为40目的废轮胎胶粉,掺量为20%。其技术指标见表1。

表1 胶粉的技术指标

1.1.3 沥青

试验采用中海70号沥青,其性能指标见表2。

表2 中海70号沥青基本性能

1.1.4 集料

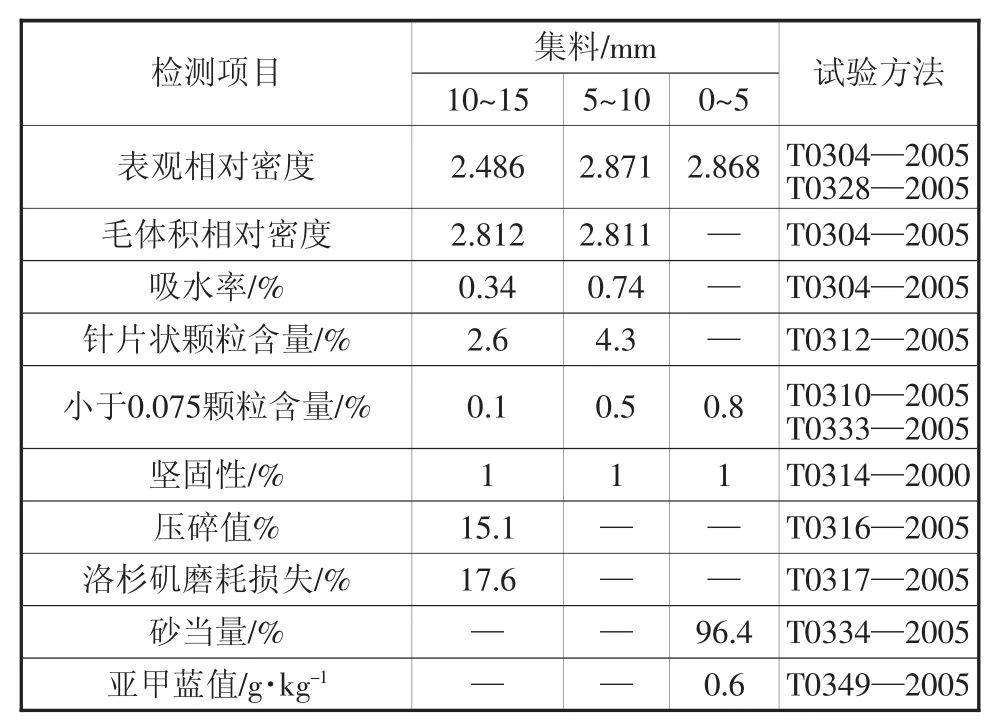

试验用集料为河南济源生产的玄武岩,参照《公路工程集料试验规程》(JTG E42—2005),集料主要性能指标试验结果见表3。均满足规范要求。

表3 粗细集料主要性能指标试验结果

1.2 制备工艺

高性能橡胶/SBS复合改性沥青制备:a)将基质沥青在烘箱中加热至150℃左右;b)称取所需质量的基质沥青至搅拌器中,加热至约180℃;c)保持基质沥青处于高温状态,将20%掺量的胶粉缓缓加入,先进行高速剪切搅拌预混,使胶粉均匀分散到基质沥青中;d)保持剪切40 min后加入SBS(SBS含量2%),继续在180℃下剪切30 min。

参照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)对制备的高性能橡胶/SBS复合改性沥青试样进行试验,试验结果见表4。从表4可以看出,高性能橡胶/SBS复合改性沥青的针入度、软化点、延度等性能均满足《公路改性沥青路面施工技术规范》(DB14/T 160—2015)中技术要求。

表4 橡胶/SBS复合改性沥青主要性能试验结果

2 高性能橡胶/SBS复合改性沥青混合料性能研究

2.1 SMA-13级配设计

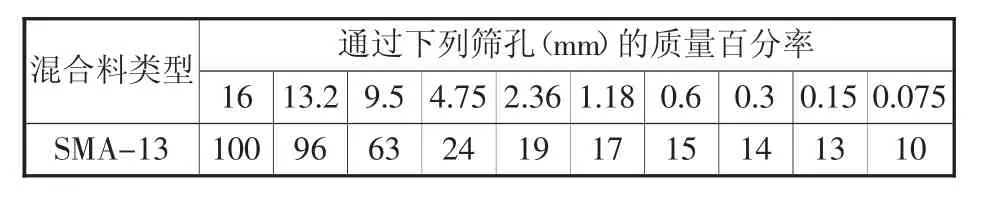

采用马歇尔方法进行目标配合比设计,其中混合料拌合温度为190℃,击实温度180℃~185℃,最佳油石比为6.5%。高性能橡胶/SBS复合改性SMA-13沥青混合料级配见表5。

表5 试验用级配 %

2.2 混合料路用性能研究

2.2.1 车辙试验

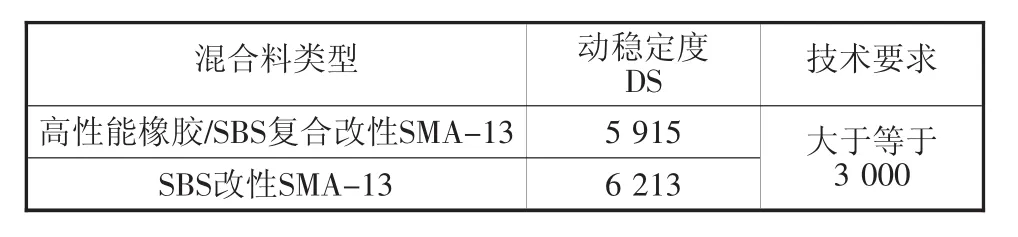

该文采用车辙试验来评价两种SMA-13沥青混合料的高温稳定性。动稳定度检测结果见表6。

表6 车辙试验结果 次/mm

由表6可知,高性能橡胶/SBS复合改性SMA-13与SBS改性SMA-13沥青混合料均有很好的高温稳定性。相比于SBS改性SMA-13混合料,高性能橡胶/SBS复合改性SMA-13动稳定度较小,但并不明显。

2.2.2 小梁弯曲试验

沥青混合料低温弯曲试验可用来评价沥青混合料的强度及变形能力,其评价指标为抗弯强度、最大弯拉应变及破坏时的弯曲劲度模量,最大弯拉应变是较为重要的一个评价指标。结果见表7。

表7 小梁弯曲试验结果 με

由表7可知,高性能橡胶/SBS复合改性SMA-13的最大弯拉应变相较于SBS改性SMA-13提高了15%,其具有更优异的低温抗裂性。

2.2.3 冻融劈裂试验

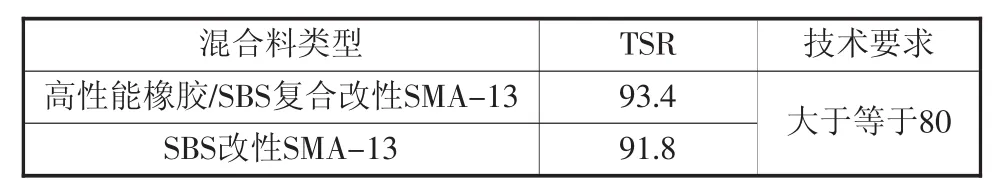

冻融劈裂试验强度比结果见表8。

表8 TSR试验结果 %

由表8可见,两者TSR基本一致。

2.2.4 疲劳试验

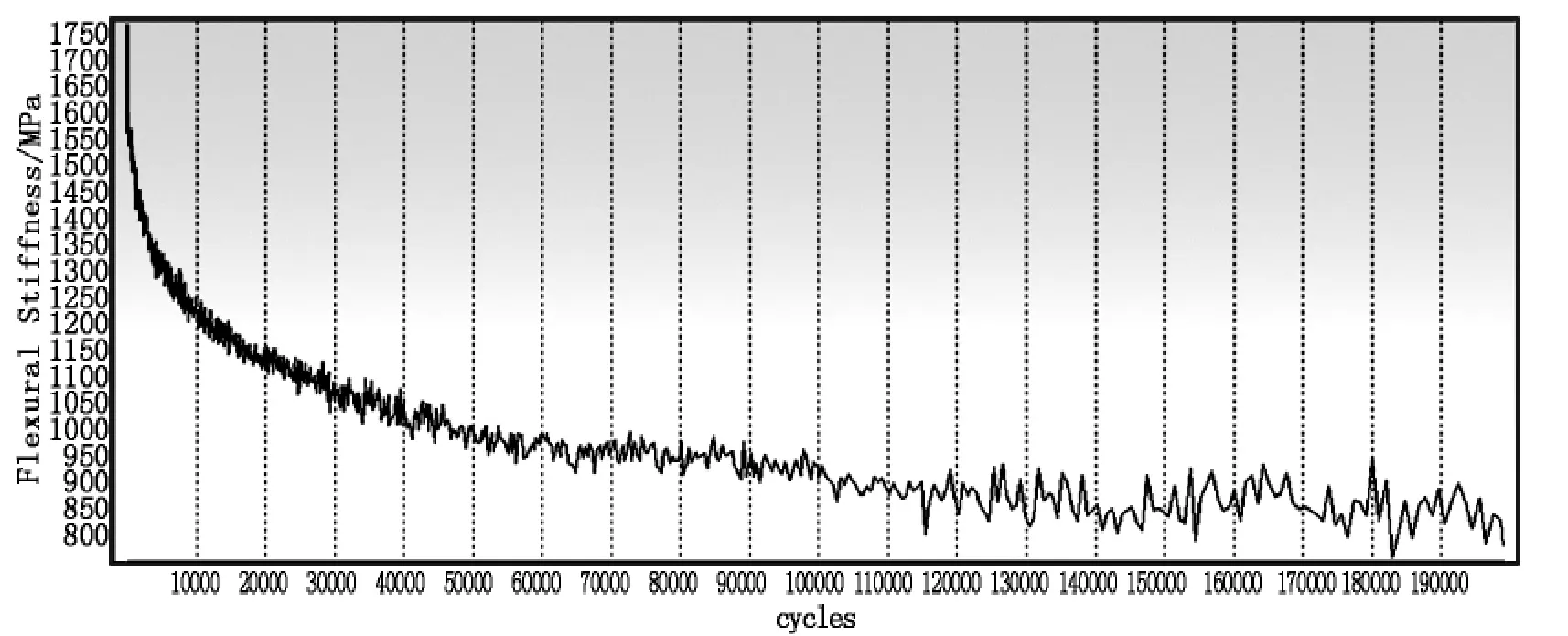

采用四点弯曲疲劳试验方法,测定弯曲劲度模量降低到初始弯曲劲度模量50%对应的加载循环次数。高性能橡胶/SBS复合改性SMA-13与SBS改性SMA-13曲线变化分别见图1、图2。对比图1与图2,可以发现:

图1 高性能橡胶/SBS复合改性SMA-13沥青混合料四点弯曲试验结果

图2 SBS改性SMA-13混合料四点弯曲试验结果

a)在体积指标参数基本相同的前提下,高性能橡胶/SBS复合改性SMA-13沥青混合料的加载循环次数为SBS改性SMA-13的两倍,说明高性能橡胶/SBS复合改性SMA-13的疲劳寿命大幅提高。

b)每一次加载和卸载过程中,高性能橡胶/SBS复合改性SMA-13曲线变化幅度较SBS改性SMA-13更明显,说明沥青中掺入废弃胶粉后,由于胶粉有一定的弹性作用,即使在大变形的情况下,高性能橡胶/SBS复合改性沥青混凝土都能得到很好的恢复,说明高性能橡胶/SBS复合改性沥青混凝土路面的抗裂性能提高。

3 分析与讨论

橡胶改性沥青作用非常复杂,将橡胶粉加入沥青中,两者之间并非简单地存在物理共混,而是物理共混和化学反应并存,这既保留了橡胶本身的特性,同时改善了沥青的性能[4-5]。橡胶粉对沥青及沥青混合料性能改善机理分析如下:

a)掺入橡胶粉制备的沥青混合料,由于橡胶粉本身的高弹性特性,提高了沥青混凝土弹性性能,从而可以提高路面行车舒适性,降低行车噪声。

b)橡胶是一种惰性材料,将其加入热沥青中充分搅拌时,其会吸收沥青中的轻组分,减少沥青中的游离蜡含量,部分橡胶分子氧化解聚,弹性消失,塑形和黏性增加,橡胶粉颗粒中的化学物质进入沥青中可以改善沥青的感温性能、高低温性能及抗老化性能。

c)橡胶粉在加入沥青中后,与沥青之间复杂的物理化学作用形成网状结构,这会改善沥青混合料在动荷载作用下的受力状态,掺加橡胶粉制备的沥青混合料可以吸收或消散行车荷载,减弱荷载对路面的作用,减轻路面基层的承载压力,从而延长路面使用寿命,减薄路面厚度。

d)将胶粉掺入沥青混合料中,可以减小混合料的塑性变形,增加混合料内摩擦角,提高混合料的抗剪切能力,从而达到改善沥青混合料高温稳定性的目的[6]。

4 结论

本文通过对比体积参数相近的高性能橡胶/SBS复合改性SMA-13和SBS改性SMA-13沥青混合料的的高温、低温、水稳定性及疲劳性能试验,通过分析试验数据得出主要结论如下:

a)高性能橡胶/SBS复合改性SMA-13和SBS改性SMA-13沥青混合料均具有良好的高温性能及水稳定性,两者之间的动稳定度及TSR基本一致。

b)高性能橡胶/SBS复合改性SMA-13的最大弯拉应变为SBS改性SMA-13沥青混合料的1.15倍,高性能橡胶/SBS复合改性SMA-13沥青混合料具有更优异的低温抗裂性。结合胶粉改性机理,加入废弃橡胶粉对混合料的低温性能有良好改善作用。

c)高性能橡胶/SBS复合改性SMA-13弯曲劲度模量降低到初始弯曲劲度模量50%对应的加载循环次数接近20万次,为SBS改性SMA-13循环次数的两倍。且在加载卸载过程中,高性能橡胶/SBS复合改性SMA-13沥青混合料具有较好的弹性恢复功能,其不仅可以提高路面寿命,同时可以提供良好的行车舒适性。