MH87-100石化泵Fluent模拟技术分析

2020-09-27梁峰

梁 峰

(中铁十八局集团物贸公司,天津空港经济区,300300)

1 石油化工泵发展新趋势

石油化工泵输送介质成分复杂,大多为强腐蚀性、易燃易爆性、毒性或易挥发性的液体。所以,对泵的密封性的要求很高,同时对泵材质的要求很高[1]。另外,目前许多石油化工企业,其发展有可持续性、大型化、多元化的趋势,而客户要求性价比也越来越高,不仅要求价格低,质量好,还要求产品使用寿命长,维护管理成本低,尽可能满足通用性、互换性。随着绿色发展理念的深入,倒逼石油化工泵生产企业进行技术创新,不仅要求泵产品在工艺、流程、质量符合标准,还要求具备高效节能的特性,而且耐腐蚀、耐磨损、无泄漏,能耐高温或低温并能有效连续工作[2],另外通过成本管理降低制造成本,从而赢得较高的经济效益。因而石油化工泵生产企业通过技术创新,常采用一些特殊材料和特殊结构,绿色优先的同时,实现降本增效[3]。

2 参数简介

2.1 模型简介

所选模型为MH87-100,石油化工泵模型,比转速为87,流量为100。

2.2 叶轮参数介绍

叶轮外径为215mm,出口宽度为14mm,叶轮从进口方向看为逆时针方向旋转,叶片为圆柱形叶片,且为等厚,厚度为4mm,叶片数为6,包角为122°。

2.3 蜗壳参数介绍

蜗壳的基圆直径为220mm,出口为65mm,叶轮外径为215mm,即蜗壳的基圆直径大于叶轮外径5-10mm,要保证隔舌和叶轮两者之间的间隙不能太小,不然会造成液流阻塞,出现噪音和共振,从而降低质量[4]。另外,间隙太小容易导致在隔舌处发生汽烛。间隙增大,噪音和共振变得更低,叶轮外附近的流动变得更加均匀,提高了运转效率。缝隙过大会导致径向尺寸的增大,缝隙之间会产生旋转液流环,一些能量会被其消耗,从而降低泵使用的效率[5]。

3 网格划分

空间中连续的计算区域被规律地切分为很多个子区域,标记处每一个区域中的节点,被称为网格划分。在网格形成后,分离连续的控制区域方程,描述流动与传热的偏微分方程被转变成节点上的代数方程组。其目的就是对计算区域进行离散化,通过采用有限个离散的点,去代替原来连续的空间[6]。

4 Fluent模拟计算

4.1 完全湍流流动过程的模拟

(1)Fluent中网格显示(见图1):

图1 Fluent中网格显示

Model选定为Vicious-Laminar中的k-ε模型,标准壁面函数。

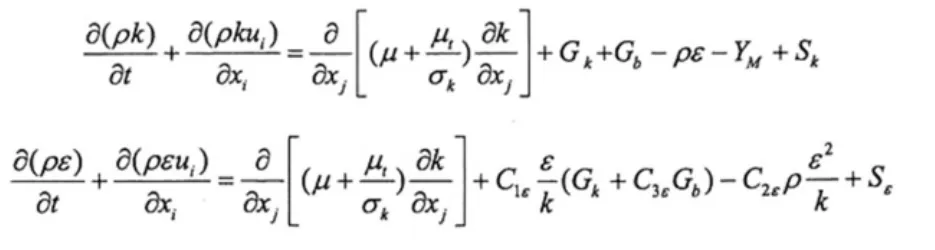

标准k-ε模型的输运方程[7]为:

式中:Gb是浮力影响引起的湍动能而产生的;

Gk是平均速度梯度引起的湍动能而产生的;

YM表示可压缩湍流脉动膨胀对总耗散率的影响;

C1ε、C2ε、C3ε为经验常数,Fluent中默认值为Clε=1.44,C2ε=1.92,C3ε=0.09;σk、σε分别为湍动能和湍动耗散率对应的普朗特数,Fluent中默认值为σk=1.0,σε=1.3;Prt为湍动普朗特数,默认取Prt=0.85;gi为重力加速度在i方向上的分量;β为热膨胀系数;Mt为湍动马赫数;α为声速。

标准k-ε模型中湍动能的方程式可以利用精确方程推理获得,耗散率的方程可以利用物理和数学公式推论出来。在模型中的流体模式是完全湍流,所以分子间黏性可以不纳入影响考虑。只有完全符合湍流流动模型的方式才可以适用标准k-ε模型的程式来判断[8]。

4.2 边界条件的设定

出口设定为自由出流。设定为自由出流的含义:假定除了压力之外的所有流动变量正法向梯度为零。

此算例所采用的算法为:求解压力耦合方程组的半隐式方法。

基本原理:由于不准确和假设的压力场数据不能推算出离散形式的动量方程,此类速度场不能满足连续性方程。因此要对压力场的数据进行校正并保持如下原则:为了符合迭代方面上的连续方程式,就要求校正后的压力场数据要和相对的速度场数据满足条件。根据此类原则,我们可以用连续方程的离散形式代替动量方程离散形式所指定的压力和速度之间的关系,以获得压力校正方程,从压力校正方程中得出压力校正值,然后基于校正后的压力场找到新的速度场,最后检查速度场是否收敛。如果未收敛,则将校正后的压力值用作给定的压力场以执行下一个计算级别。根据此步骤重复解决方案,直到实现收敛的合理解。

残差的设定:设定为0.0001。(见图2)

图2残差设定示意图

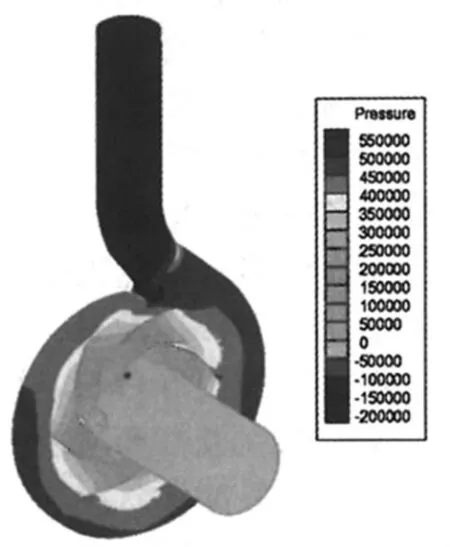

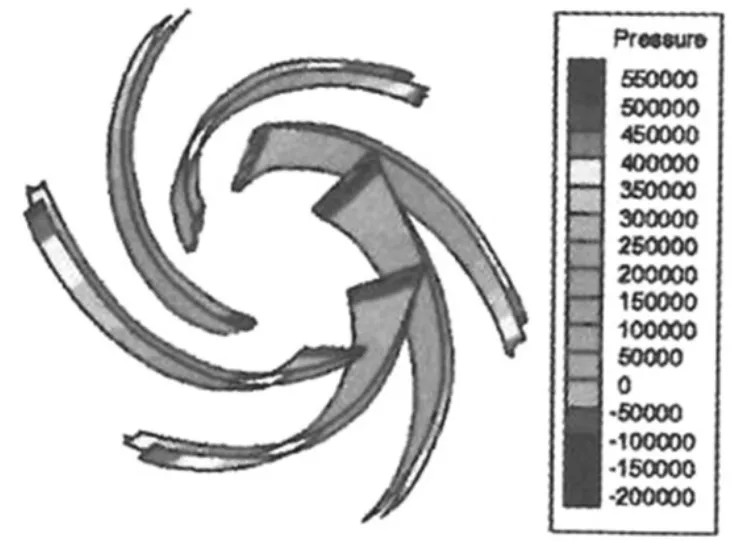

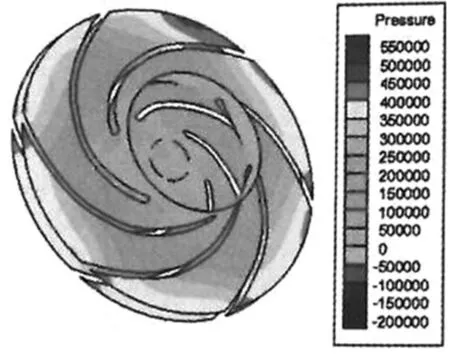

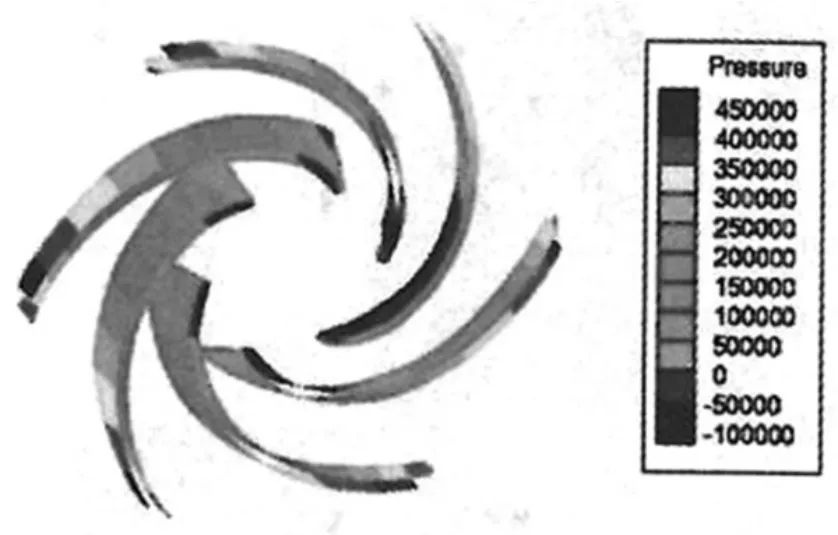

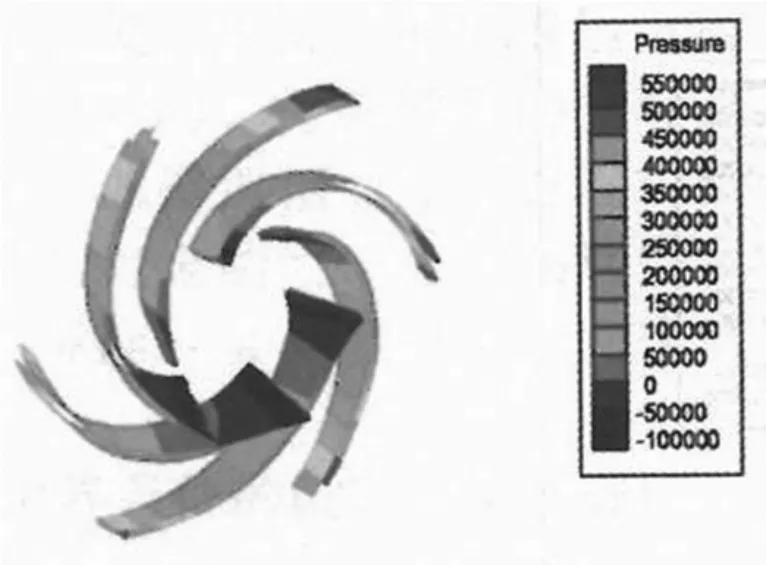

后处理Q=100m3/h时,总图压力分布图(见图3)叶片压力分布图(见图4)、盖板压力分布图(见图5)

图3 Q=100m3/h时,压力分布总图

图4 Q=100m3/h时,叶片压力分布图

图5 Q=100m3/h时,盖板压力分布图

通过总图的压力分布可知进口的压力分布值较低,出口的压力较高。工作过程为:首先轴转动,从而带动叶轮高速转动,然后叶轮带动液体转动。在离心力的作用影响下,叶轮中心把液体抛向外缘的同时获得能量,以高速度飞离叶轮的外缘,然后进入蜗壳。液体在蜗壳中的时候,因为流道的逐渐扩大,导致逐渐减速,从而又将部分动能转换成压力能,最终以较高的压力能排出管道。从叶片压力分布图云图显示,可以知道,压力分布是正确的。

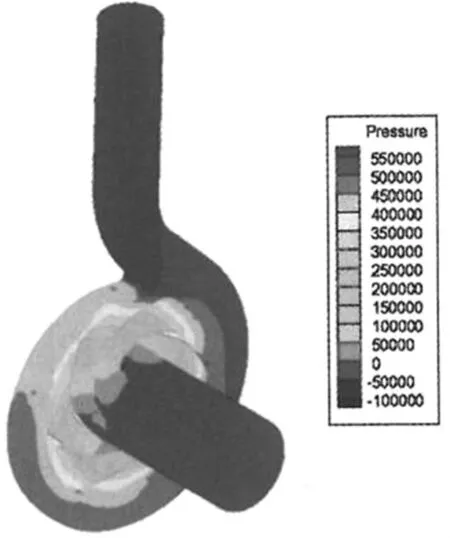

Q=60m3/h时,总图压力分布图(见图6)叶片压力分布图(见图7)、盖板压力分布图(见图8)

图6 Q=60m3/h时,压力分布总图

图7 Q=60m3/h时,叶片压力分布图

图8 Q=60m3/h时,盖板压力分布图

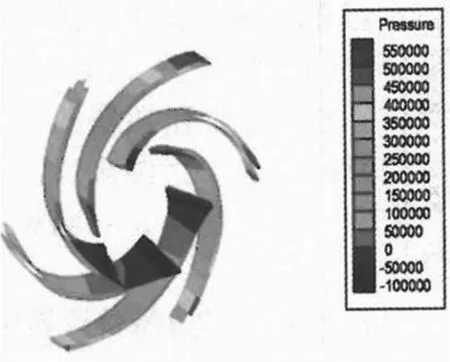

Q=120m3/h时,总图压力分布图(见图9)叶片压力分布图(见图10)、盖板压力分布图(见图11)

图9 Q=120m3/h时,压力分布总图

图10 Q=120m3/h时,叶片压力分布图

图11 Q=120m3/h时,盖板压力分布图

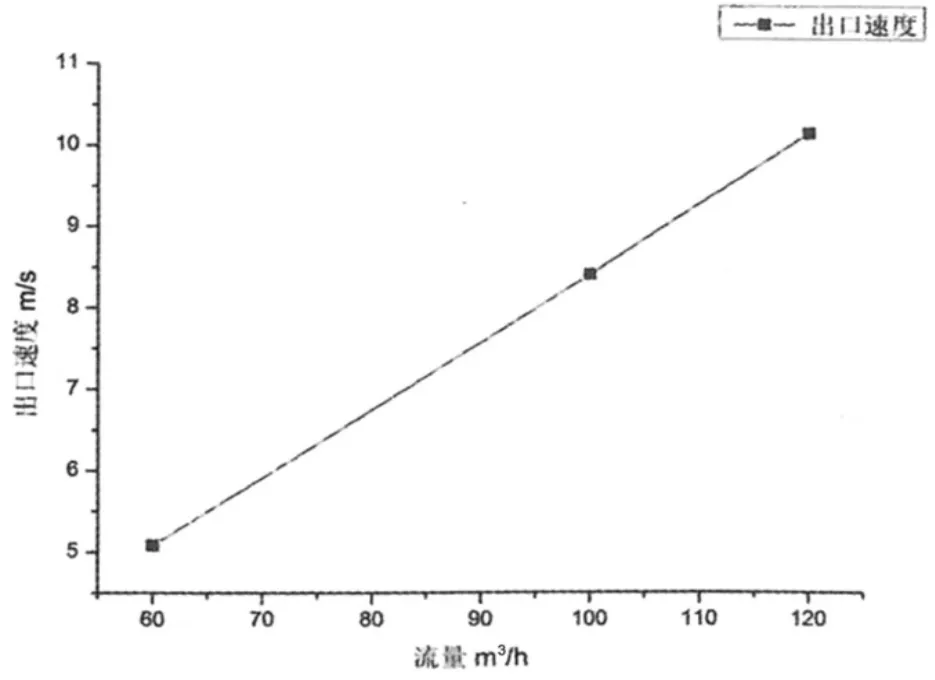

图12泵出口速度曲线图

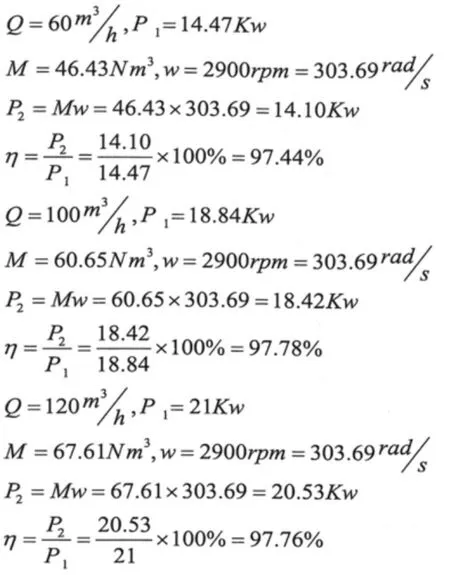

从图12泵出口速度曲线图分析可得:随着流量增大,出口速度逐渐增大。近似为线性关系。效率分析如下:

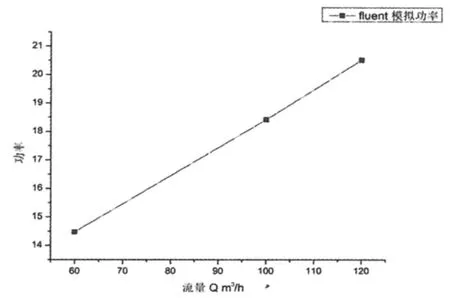

流量-功率图形表示为(见图13):

图13流量-功率图形图

4.3 汽-液两相流空化模拟

在初始流场稳定的前提下,材料定义中增加一项:气相。Model中定义为混合模型,空化的发生为从主项水到次项气体。空化模型选择为:Schnerr-Sauer空化模型与Zwart-Gerber-Belamri空化模型。

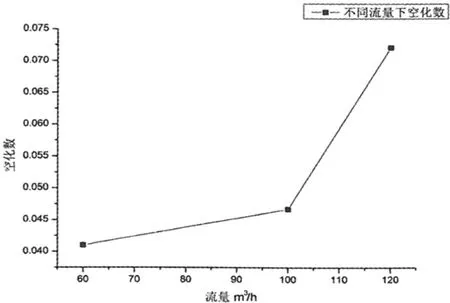

根据实验条件,设定为 速度进口,压力出口,空化主要发生在叶片进口处。根据云图知,叶片进口处,压力较低,速度较高,则易发生空化。不同流量下空化数见图14。

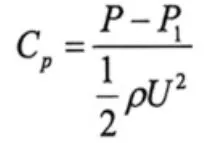

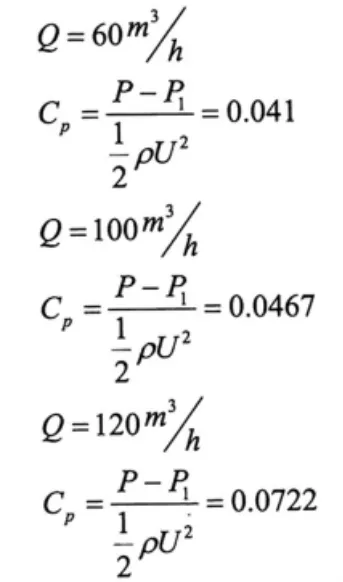

空化数计算公式:

计算结果:

图14不同流量下空化数图

5 结语

借用MH87-100型石油化工泵Fluent仿真模拟的分析,可以推理出:当流量不同,叶轮与蜗壳承受的压力分布不同,随着流量的增大扬程减少,功率增大,出口速度逐渐增大,近似为线性关系。效率则在设计点达到最大值。空化程度随着流量的增加变大,这对泵的过流部件损害越来越大。以上的一些分析结果可以作为同类产品设计中需要参考的因素,通过改变相应的某些条件来进一步完善泵的性能。