合成乙酸丁酯的热泵分隔壁反应精馏流程模拟与优化

2020-09-27陈丽娟冯申尧

陈丽娟,冯申尧,叶 青

(常州大学 石油化工学院,江苏 常州 213164)

目前,反应精馏已普遍应用到乙酸丁酯合成工艺中[1]。研究发现,采用等摩尔的精馏塔进料,反应精馏合成乙酸丁酯的产品质量分数可达96.9%。然而,反应精馏合成乙酸丁酯工艺的能耗很大,亟需对该流程进行改进。

分隔壁反应精馏塔通过过程耦合集成的方法,将反应精馏和分隔壁塔集合在一个单元内,可以实现大幅的节能[2-4]。国内外研究[5-13]表明,分隔壁反应精馏具有高选择性、高转化率、低能源消耗、低设备投资的特点。索潇萌等[10]针对乙酸乙酯与异丙醇分离工艺,提出了分隔壁萃取精馏流程。相对于常规精馏分离流程,分隔壁萃取精馏流程可节能11%,并降低25%的设备费用。Kiss等[12]采用了分隔壁反应精馏流程合成了二甲醚(DME),与常规DME工艺相比,节省了12%~58%的能耗,减少CO2排放达60%,并降低了30%的费用。

在分隔壁精馏流程中,分隔壁精馏塔的塔顶蒸汽需要用冷凝水进行冷凝,造成热能的大量浪费。热泵技术采用热泵循环将精馏塔塔顶温度较低的低压蒸汽通过压缩机压缩得到高温高压的蒸汽,并将此蒸汽用作精馏塔塔釜再沸器的热源,使低品位热能变为高品位热能,提高能源利用率,以实现节能[14-15]。近年来,研究人员将热泵技术与分隔壁精馏节能技术耦合,以获得更好的节能效果。Aurangzeb等[16]针对无水乙醇的生产工艺,提出了基于热泵技术的分隔壁萃取精馏流程。相对于常规的分隔壁萃取精馏流程,该流程能耗降低54.22%,年总费用降低30.39%。李沐荣等[17]针对分隔壁塔在分离宽沸程物系时,因塔顶与塔底温差过高而不宜应用热泵精馏的问题,将热泵技术应用到分隔壁精馏过程中,提出了带中间换热器的热泵分隔壁精馏流程,很好地解决了这个问题。

目前,仍未见分隔壁热耦合流程在反应精馏合成乙酸丁酯工艺中应用的报道。笔者基于热泵技术,针对合成乙酸丁酯反应精馏工艺流程中塔顶、塔釜流股温差较大的情况,设计了3种不同的分隔壁反应精馏流程,分别为带塔底换热的热泵分隔壁反应精馏流程、带中间换热的热泵分隔壁反应精馏流程和带预热器及中间换热的热泵分隔壁反应精馏流程,对其分别进行能耗和年总费用(TAC)优化分析,并与常规分隔壁反应精馏流程比较,得到优化的乙酸丁酯合成反应精馏工艺。

1 设计基础

1.1 热力学和反应动力学模型

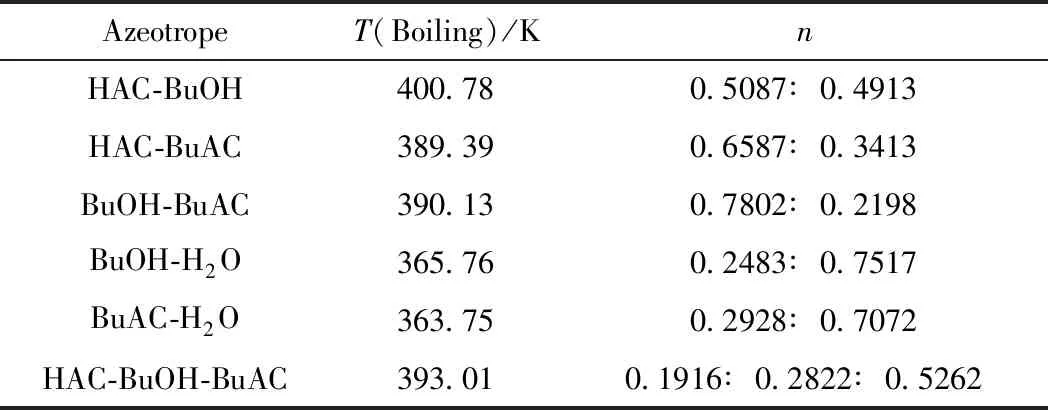

乙酸丁酯合成反应体系包括:乙酸(HAC)、丁醇(BuOH)、乙酸丁酯(BuAC)和水(H2O)共4种组分。其中,乙酸、丁醇、乙酸丁酯和水的沸点分别为391.16、390.9、399.16和373.17 K。乙酸-丁醇、乙酸-乙酸丁酯、丁醇-乙酸丁酯分别形成二元均相共沸体系;丁醇-水和乙酸丁酯-水分别形成二元非均相共沸体系;乙酸-丁醇-乙酸丁酯形成三元均相共沸体系。表1为标准大气压下反应体系中各共沸体系的组成及沸点。

表1 各共沸体系的组成及沸点

乙酸和丁醇通过酯化反应合成乙酸丁酯,其反应式如式(1)所示:

CH3COOH+CH3CH2CH2CH2OH

CH3COOCH2CH2CH2CH3+H2O

(1)

其反应动力学方程如公式(2)、(3)、(4)[18]所示:

r=mCat(k1(T)aHACaBuOH-k-1(T)aBuACaH2O)

(2)

(3)

(4)

式(2)~(4)中,r为反应速率,kmol/s;mCat为催化剂质量,kg;aHAC、aBuOH、aBuAC和aH2O分别为体系中乙酸、丁醇、乙酸丁酯和水的活度;k1(T)、k-1(T)分别为正、逆反应速率常数,kmol/(kgcat·s);R为理想气体常数,R=8.314 J/(mol·K);T为反应温度,K;Ea+、Ea-分别为该反应的正反应活化能和逆反应活化能,Ea+=70.660 kJ/mol,Ea-=74.242 kJ/mol;k0+、k0-分别为该反应的正反应指前因子和逆反应指前因子,k0+=3.3856×106kmol/(kgcat·s),k0-=1.0135×106kmol/(kgcat·s)。

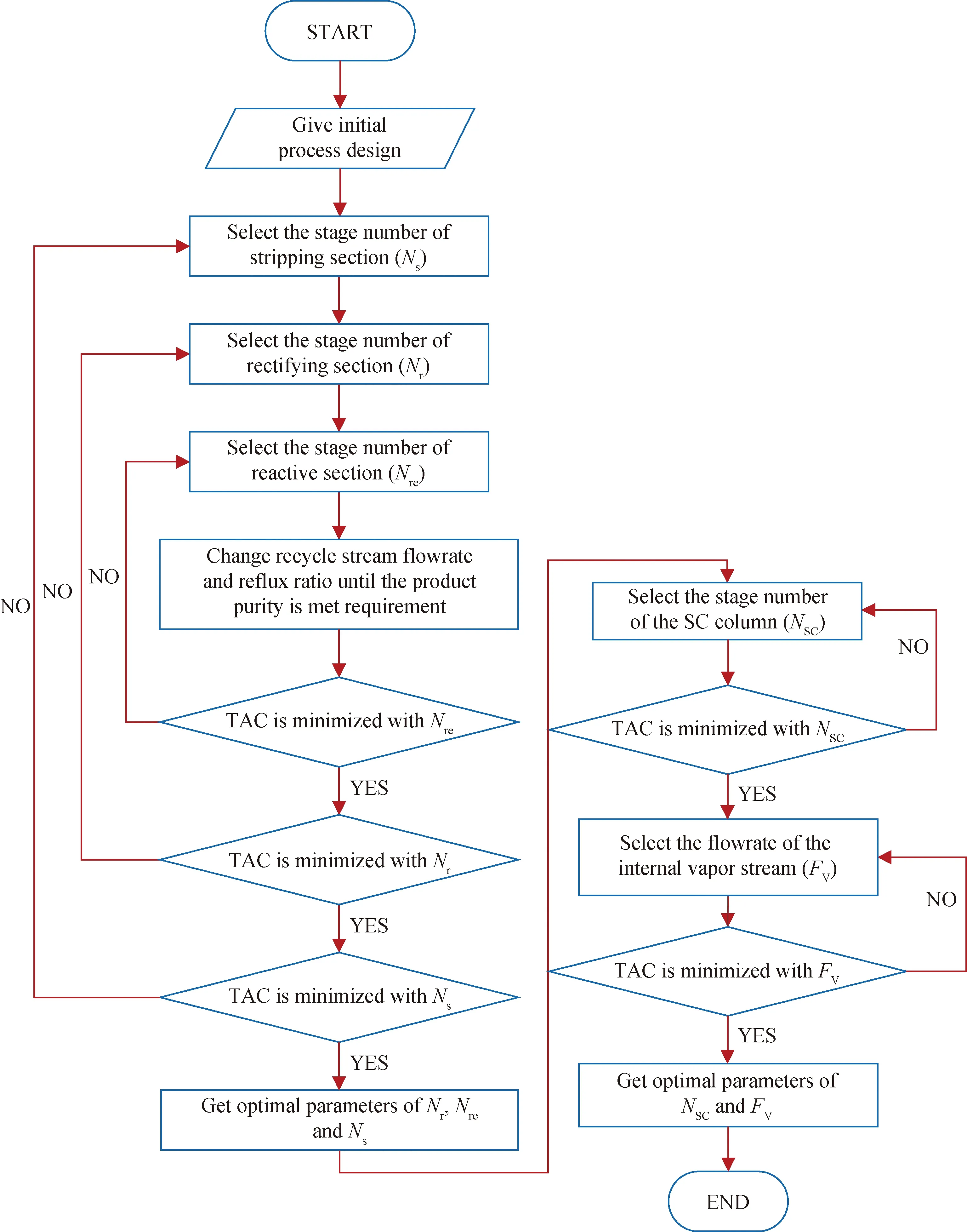

1.2 分隔壁反应精馏流程参数的优化

采用线性迭代优化方法[19],以TAC最小为优化目标,对整个分隔壁反应精馏流程进行优化设计,主要是优化反应段塔板数(Nre)、精馏段塔板数(Nr)、提馏段塔板数(Ns)、侧线部分塔板数(NSC)和侧线气相流股流量(FV)。具体优化方法如图1所示。

图1 分隔壁反应精馏塔的线性迭代优化流程

1.3 能耗及经济评价

笔者引入总效用(Total utility consumption,简称TUC)参数来直观地评估整个反应精馏流程的能耗,其计算方法如公式(5)[20]所示:

TUC=∑QREB+∑QPRE+3∑QComp

(5)

式(5)中,QREB、QPRE和QComp分别为再沸器能耗、预热器能耗和压缩机的功率,单位均为kW。

同时,采用年总费用(Total annual cost,简称TAC)对整个流程的经济性进行计算和优化。其计算公式如公式(6)所示:

(6)

式(6)中,CI为整个流程的总设备费用(Capital investment),USD; OC为年操作费用(Operating cost),USD/a;t为回收期(The payback period),a。总设备费用包括塔设备费用、换热器费用和压缩机费用;操作费用包括冷凝水费用、低压蒸汽费用和电能费用[21]。本研究中,回收期设置为8 a[22]。

另外,采用CO2排放量(E(CO2))来评估能耗。其计算如公式(7)[23]所示。

(7)

式(7)中,E(CO2)为CO2排放量,kg/h;QFuel为燃料消耗量,kW;α为CO2和碳的摩尔质量比;wC为燃料中碳的质量分数,%;NHV为碳质量分数为wC的燃料的净热值,kJ/kg。

反应体系中,CO2排放来自蒸汽和电能的消耗。其中,蒸汽和电能消耗产生的CO2排放量可以分别根据公式(8)和(9)计算[23]。

(8)

(9)

式(8)和(9)中,λProc和HProc分别为蒸汽的潜热和焓,kJ/kg;TFTB、T0和TStack分别为火焰温度、环境温度和烟囱温度,K;QComp为压缩机的功率,kW。

2 乙酸丁酯合成不同反应精馏流程性能分析

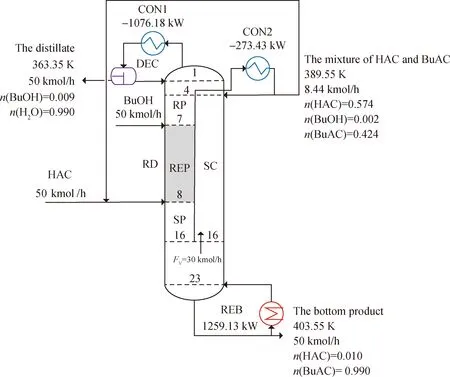

2.1 分隔壁反应精馏(RDWC)流程

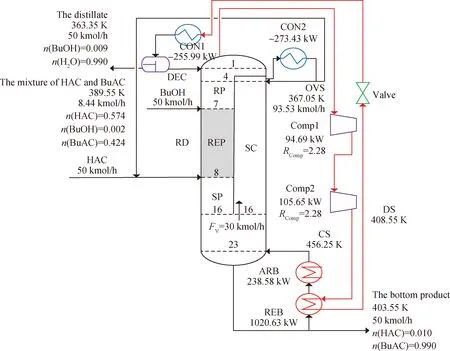

图2是合成乙酸丁酯工艺的分隔壁反应精馏流程。由图2可知,分隔壁塔被隔壁分成2个塔,分别是反应精馏塔(RD)和分离塔(SC)。反应精馏塔包括3个部分:精馏段(RP)、反应段(REP)和提馏段(SP)。丁醇和乙酸分别以50 kmol/h的流量在反应段的上下端进料;塔釜出料为乙酸丁酯,其n(BuAC)为0.99;RD塔顶出料为H2O,n(H2O)为0.99;SC塔顶采出的乙酸和乙酸丁酯的混合物与乙酸的进料流股混合进入到RD。经过优化,分隔壁反应精馏塔的最优操作参数Nre、Nr、Ns、NSC分别为2、6、15、13;FV为30 kmol/h。此时,精馏流程的TAC最小,为5.63×105USD/a。

图2 合成乙酸丁酯工艺的分隔壁反应精馏流程图

2.2 基于热泵技术的分隔壁反应精馏流程(RDWC-HP)

在分隔壁反应精馏塔最优操作条件的基础上,采用热泵技术将塔顶流股压缩,给塔底换热器或中间换热器提供热量,充分利用塔顶流股热量,以达到节能的效果。然而,热泵在压缩塔顶流股的过程中需要消耗大量电能,压缩机和换热器的加入也增加了设备投资。因此,分别考察了引入塔底换热或中间换热对整个流程的影响及其可行性。

2.2.1 带塔底换热的热泵分隔壁反应精馏流程(RDWC-HP-RD)

合成乙酸丁酯的塔底换热的热泵分隔壁反应精馏流程及其最优操作条件如图3所示。由图3可知,在该流程中,部分塔顶流股经压缩机压缩后,作为热流股进入塔底换热器与塔釜回流流股换热。塔顶流股换热完成后,依次通过节流阀和冷凝器变为常压饱和液体,最终进入分相器中。由于新增热泵提供热流股不能满足塔釜回流流股再沸所需的全部热量需求,因此,塔釜回流流股在经过塔底换热器后,还需要辅助再沸器(ARB)以提供热量。塔底换热的加入对分隔壁反应精馏塔的其他操作条件均无影响。

图3 合成乙酸丁酯工艺的塔底换热的热泵分隔壁反应精馏流程

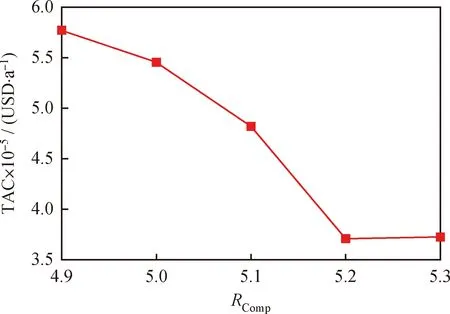

根据线性迭代优化方法,在其他操作条件不变情况下,考察压缩机压缩比(RComp)不同时整个流程TAC的变化,结果如图4所示。为了满足换热温差最小为5 K[23],该流程中压缩机的RComp最小为4.90。由图4可知:整个流程的TAC随着压缩机RComp的增加先减少后增加;当RComp为5.20时,TAC值最小。实际操作中,当RComp大于5时,应采用二级压缩,因为单级压缩对压缩机的要求很高,并且二级压缩与单级压缩的费用和能耗相差不大。采用二级压缩时,2个压缩机的RComp应都为2.28[24],此时整个流程的TAC为3.80×105USD/a。

图4 压缩比对合成乙酸丁酯工艺的塔底换热的热泵分隔壁反应精馏流程TAC的影响

2.2.2 带中间换热的热泵分隔壁反应精馏流程(RDWC-HP-IR)

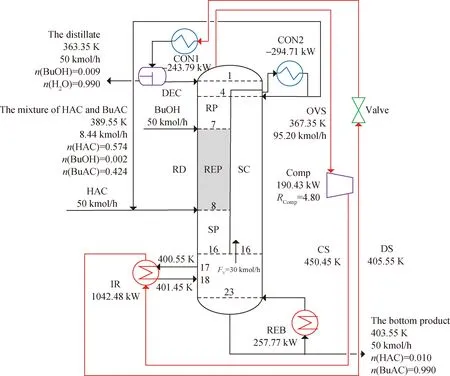

塔底换热的热泵分隔壁反应精馏流程中压缩机压缩比很高,为了降低压缩机的压缩比,塔顶流股压缩后改为给中间换热器供热。合成乙酸丁酯的带中间换热的热泵分隔壁反应精馏流程及其最优操作条件如图5所示。在该流程中,压缩后的塔顶流股与从反应精馏段的第17块塔板上抽出的一股反应液冷流股在中间换热器换热。换热完成后,塔顶流股依次通过节流阀和冷凝器变为常压饱和液体,最终进入分相器中;而冷流股则返回反应精馏段的第18块塔板。

图5 合成乙酸丁酯工艺的带中间换热的热泵分隔壁反应精馏流程图

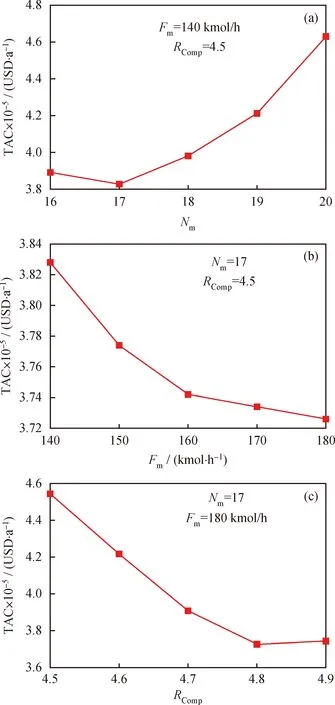

为了得到带中间换热的热泵分隔壁反应精馏流程最优的操作参数,考察中段抽出位置(Nm)、中段抽出量(Fm)及压缩机压缩比(RComp)不同时,整个流程TAC的变化,结果见图6。由图6(a)可以看出,TAC随着中段抽出位置的上移先减少后增加,当Nm为17时,TAC值最小。由图6(b)可以看出,中段抽出量的增加有利于增大中间换热器两端的温差,从而有利于减少整个流程的能耗,降低中间换热器的费用,整个流程的TAC也会降低。然而,当中段抽出量过多时,原来的操作条件不能满足塔顶、塔底产品的纯度要求。当Fm为180 kmol/h时,TAC值最小,且能满足塔顶、塔底产品的纯度要求。由图6(c)可以看出,随着压缩机压缩比增大,整个精馏流程的TAC先减少后增加;当RComp为4.80时,TAC值最小,为3.73×105USD/a。

2.2.3 带预热器及中间换热的热泵分隔壁反应精馏流程(RDWC-HP-PRE-IR)

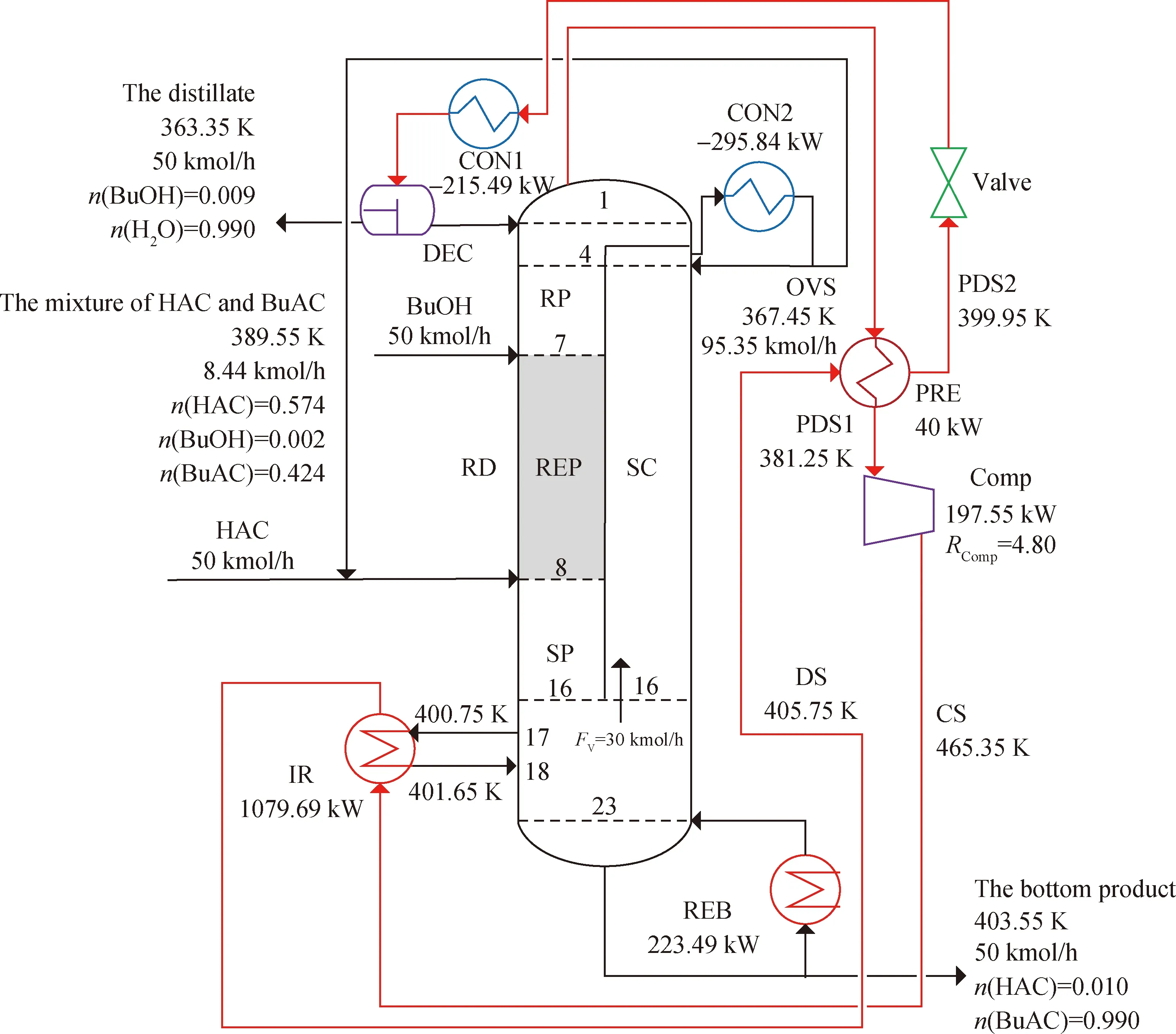

在带中间换热的热泵分隔壁反应精馏流程中,塔顶流股换热后的流股需用冷凝水冷凝。为了减少冷凝水的消耗,塔顶流股经压缩机压缩前,先进入预热器与中间换热器的出口热股物流进行换热,得到一部分热量。合成乙酸丁酯的带预热器的中间换热热泵分隔壁反应精馏流程及其最优操作条件如 图7 所示。由图7可知,塔顶流股温度为367.35 K,而中间换热器的出口热股物流温度为405.55 K,具备足够的换热温差,因此,预热器换热是可行的。

图6 Nm、Fm及RComp对合成乙酸丁酯的带中间换热的热泵分隔壁反应精馏流程TAC的影响

图7 合成乙酸丁酯工艺带预热器及中间换热的热泵分隔壁反应精馏流程

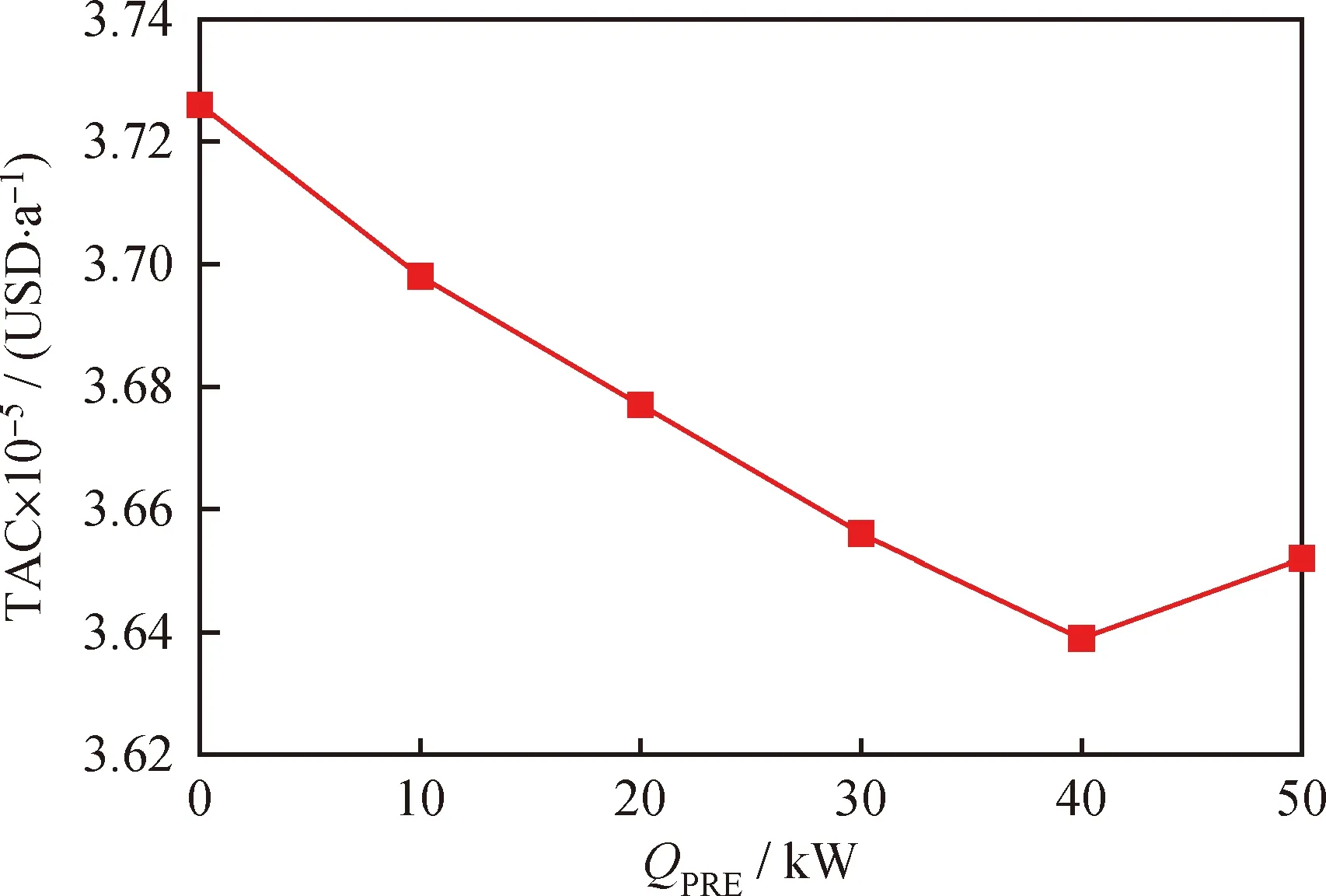

为了得到带预热器及中间换热的热泵分隔壁反应精馏流程最优的操作参数,考察预热器热负荷(QPRE)不同时,整个精馏流程TAC的变化,结果如图8所示。由图8可知:当预热器热负荷较小时,增大预热器的热负荷有利于降低整个流程的能耗和TAC;当预热器热负荷为40 kW时,TAC值最小,为3.64×105USD/a;当预热器热负荷继续增加时,压缩机的成本较高,导致整个流程的TAC增加。因此,最优的预热器热负荷为40 kW。

图8 预热器热负荷带预热器及中间换热的热泵分隔壁反应精馏流程TAC的影响

2.3 不同分隔壁反应精馏流程的比较

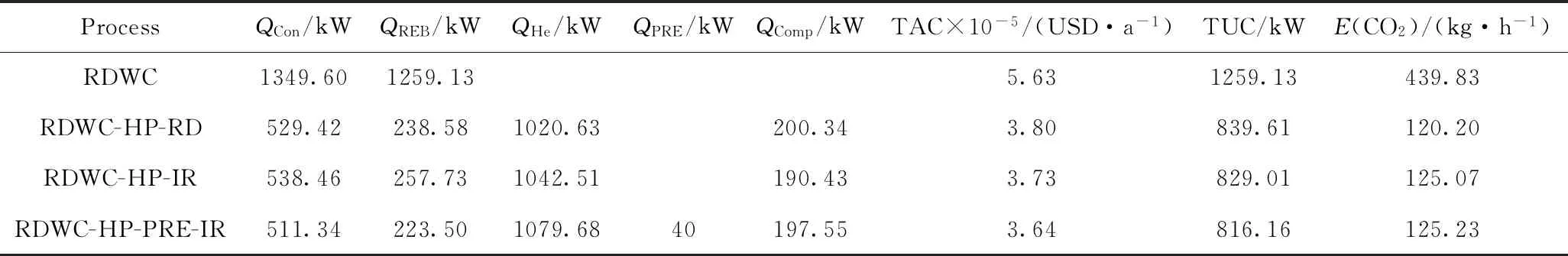

表2给出了在合成乙酸丁酯最优操作条件下,不同分隔壁反应精馏流程的总效用。由表2可知,引入热泵技术后的分隔壁反应精馏流程能耗明显降低。常规分隔壁反应精馏流程的TUC为1259.13 kW。与之相比,塔底换热、带中间换热和带预热器及中间换热的热泵分隔壁反应精馏流程的TUC分别降低了33.32%、34.16%和35.18%。

引入热泵技术后的分隔壁反应精馏流程在经济上也有着极大的优势。在回收期为8 a的情况下,常规分隔壁反应精馏塔的TAC为5.63×105USD/a。与之相比,塔底换热、带中间换热和带预热器及中间换热的热泵分隔壁反应精馏流程的TAC分别降低了32.50%、33.75%和35.35%。

引入热泵技术后的分隔壁反应精馏流程的CO2排放量显著降低。常规分隔壁反应精馏流程的CO2排放量为439.83 kg/h。与之相比,塔底换热、带中间换热和带预热器及中间换热的热泵分隔壁反应精馏流程的CO2排放量分别降低了72.67%、71.56%和71.53%。

因此,合成乙酸丁酯的最佳精馏流程为带预热器及中间换热的热泵分隔壁反应精馏流程。

3 结 论

热泵技术的应用,使合成乙酸丁酯的分隔壁反应精馏流程的能耗和费用都显著地降低。其中,合成乙酸丁酯的最佳精馏流程为带预热器及中间换热的热泵分隔壁反应精馏流程。与常规分隔壁反应精馏流程相比,带预热器及中间换热的热泵分隔壁反应精馏流程可以降低35.18%的能耗、71.53%的CO2排放量和35.35%的年总费用。

表2 不同分隔壁反应精馏流程的费用和能耗