微通道反应器中高效催化合成丙烯酸十四酯

2020-09-27叶建林郗大来张洪姣

杨 哲,叶建林,郗大来,李 宁,周 军,张洪姣

(1.西安优耐特容器制造有限公司,陕西 西安 710201; 2.西安建筑科技大学 化学与化工学院,陕西 西安 710055)

降凝剂是一种油品添加剂,被广泛应用于原油、柴油和润滑油等各种油品中。它主要通过改变油品中石蜡分子在低温析出时的结晶形态,进而改变油品的界面状态,从而增强油品的低温流动性能,同时油品的凝点和黏度也得到显著降低[1-5]。目前国内外常用的降凝剂主要有烷基萘类、聚α-烯烃类及聚甲基丙烯酸酯类(PMA)[6]。其中PMA是国内外添加剂和润滑油生产商公认的高品质降凝剂,不同的基础油对不同PMA具有较强的选择性。丙烯酸高碳酯是一种优良的PMA单体,其可以同苯乙烯、醋酸乙烯酯、马来酸酐等不饱和物质反应合成二元、三元甚至四元共聚物[7-10],还可以通过醇解、胺解等方法进行改性,从而获得具有不同性能的降凝剂,以满足不同油品的需求[11-14]。制备丙烯酸高碳酯最常用简便的方法是直接酯化法[15],长期以来,传统的丙烯酸高碳酯生产工艺多属于常规釜式间歇反应过程,其主要存在的问题表现在:产量小;控温不准确,容易产生“飞温”现象[16],生产过程不安全;设备及自控水平低,生产不连续,生产操作起来相对麻烦;副反应多,后处理困难,硫酸严重腐蚀设备。近年来,随着微化工技术的迅速发展,微通道反应器受到越来越多的关注[17-19]。微通道反应器是一类新型的、特殊的连续流管道式反应器,其通道的当量直径一般介于微米和毫米之间,远小于传统的管道式反应器。相比于传统的间歇式搅拌釜反应器,微通道反应器具有比表面积高[20],传质和传热效率高[21-22],反应温度、原料配比以及停留时间控制精确[23],反应操作安全可靠[24],副反应大大减少的优势[25]。

丙烯酸高碳酯主要包括丙烯酸十二酯、丙烯酸十四酯、丙烯酸十六酯和丙烯酸十八酯。笔者主要以微通道反应器中丙烯酸十四酯的合成为研究对象,分析探讨微尺度效应对反应促进作用机理,将微通道反应器与常规间歇式反应器中的酯化反应结果进行对比,并结合微通道反应器优异传质、传热的技术优势,通过醇/酸摩尔比、反应温度、进料流量、催化剂及阻聚剂添加量等单因素实验来探究反应条件对丙烯酸十四酯收率的影响。

1 实验部分

1.1 主要试剂及仪器

实验过程中所用原料为十四醇和丙烯酸,对苯二酚作为反应体系阻聚剂,对甲苯磺酸作为反应体系催化剂,甲苯作为溶解固态十四醇的溶剂及稳定剂,以上试剂均为分析纯,购于上海国药集团化学试剂有限公司。

自制微通道反应器,集换热与反应功能于一体,其中微通道采用多级直线型U形结构,通道截面尺寸为0.5 mm×0.5 mm的方形腔体,通道等效总长约3 m,微尺度下流体的分散尺度大幅缩小,错流剪切和对流碰撞两种流体交汇方式强化均相流体的混合;高温循环器,GX-2005型,由上海汗诺仪器有限公司制造,用于提供反应体系所需热量;溶剂输送泵,SP0530型,由上海三为科学仪器有限公司制造,用于精确稳定进料。

1.2 丙烯酸十四酯的合成对比实验

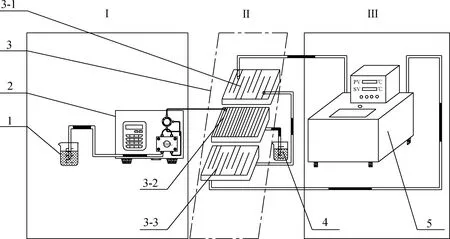

采用微通道反应器及常规间歇式反应器进行丙烯酸十四酯的合成对比实验研究,其中微通道反应器实验装置如图1所示。该系统装置由3部分构成:Ⅰ部分是进料系统,Ⅱ部分是微通道反应模块,Ⅲ部分是加热系统。将十四醇加热融化为液体后加入对苯二酚和对甲苯磺酸,将混合溶液置于超声波振荡器进行振荡搅拌,待固体颗粒完全溶解后加入丙烯酸和甲苯得到原料混合溶液,其中对苯二酚及对甲苯磺酸添加质量分数分别为0.2%~1.0%和0.4%~1.2%,十四醇与丙烯酸的摩尔比为1∶(0.8~1.6),甲苯与十四醇质量比为0.8。设置高温循环器温度130~170 ℃,通过溶剂输送泵将原料混液以0.1~0.9 mL/min进料流量输送至微通道反应器中进行常压反应,反应时间根据进料流量调控。反应得到的产物经管道流入产物收集罐中,最后经减压蒸馏除去甲苯,得到的粗产物经一次水洗、弱碱液中和、二次水洗至中性,再经干燥得到丙烯酸十四酯。利用常规间歇式反应器合成丙烯酸十四酯的实验装置及步骤如文献[26]所述,在与微反应过程基本相同的工艺条件下,间歇式合成丙烯酸十四酯的反应时间需5 h,检测计算出丙烯酸十四酯的酯化收率为82.0%。

图1 微通道反应器中催化合成丙烯酸十四酯(TA)的实验装置

1.3 测试与表征

FT-IR分析采用美国Perkin Elmer公司Nicolet460型傅里叶变换红外光谱仪,波数范围11000~400 cm-1,最高分辨率0.4 cm-1;采用北京欧倍尔科学仪器有限公司开发的Pulsar型台式高分辨率核磁共振(NMR)波谱仪对样品进行分子结构及性质检测。采用上海卓光仪器科技有限公司制造的ZG-WYA2S型数字阿贝折光仪测量产物的折光率,分辨率为0.0001。在DF-407型微量沸点测定仪(北京东方创立科技有限公司产品)上测量产物的沸点,测量范围为室温~300 ℃,测量精度为±1 ℃。采用XJZ-6型正置式金相显微镜(南京联创分析仪器制造有限公司产品)对油品分子结构进行观测分析,放大倍数40~2000。

本实验以酯化收率为指标衡量催化合成反应效率,反应过程中保持丙烯酸过量,即认为十四醇已全部参加反应,经推导的酯化收率(Y)的计算公式如式(1)所示,酯化反应方程式如式(2)所示。

(1)

(2)

2 结果与讨论

2.1 合成产物丙烯酸十四酯的成分和形态分析

2.1.1 FT-IR分析

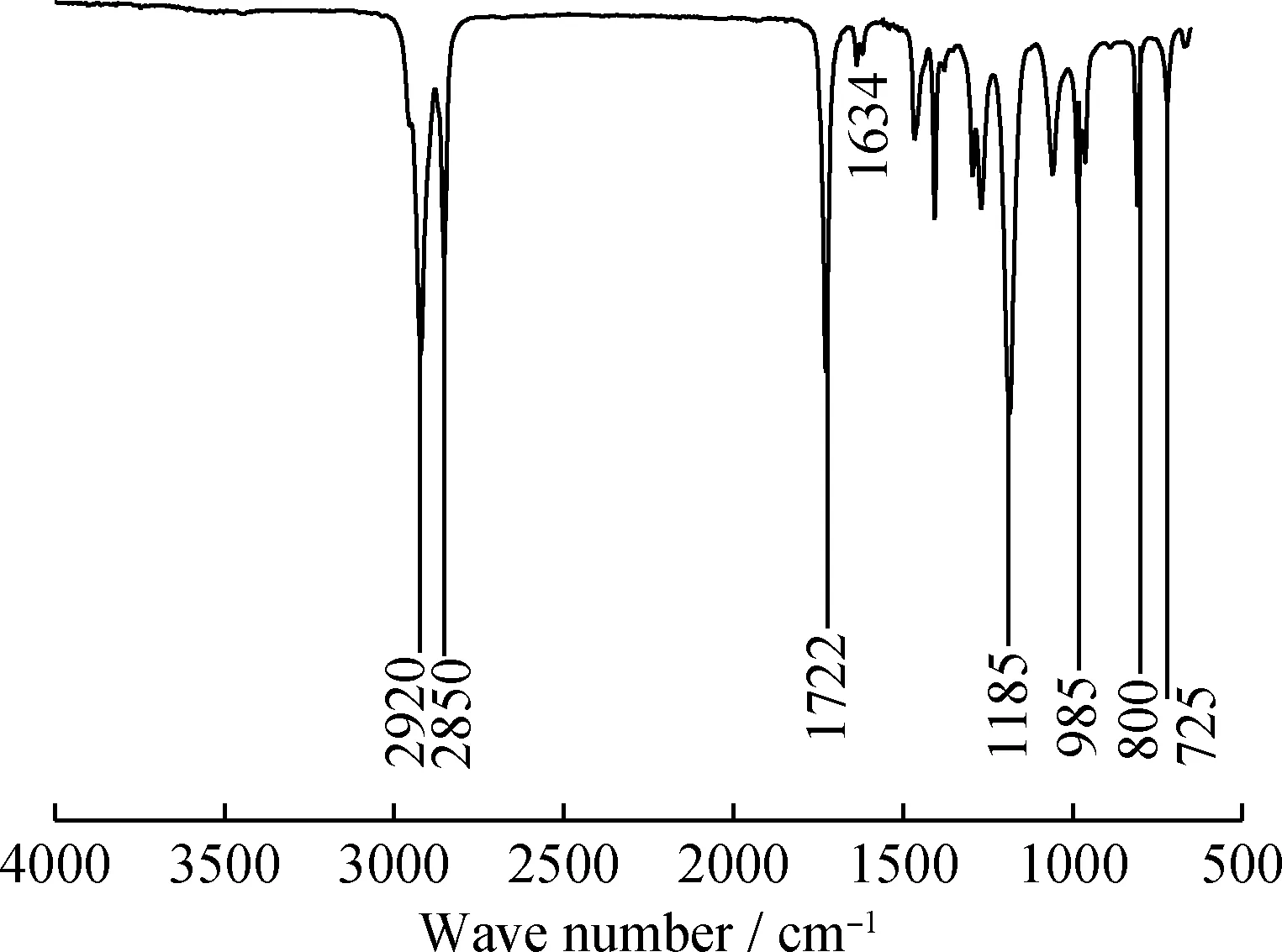

合成产物丙烯酸十四酯的红外光谱分析检测结果如图2所示。由图2看到:3300~3600 cm-1处已无明显羟基特征吸收峰,表明纯化产物中没有残余的醇或酸存在;在1722 cm-1处出现了α、β不饱和酯的C=O的伸缩振动峰,1185 cm-1出现了 C-O-C 非对称伸缩振动吸收峰,由两者可以推断酯基的存在;1634 cm-1处出现了C=C的特征吸收峰;985 cm-1和800 cm-1分别出现了-CH=及CH2=碳碳双键上烯烃的面外摇摆振动吸收峰;2900 cm-1左右为 CH2=CH-COOR 的烯烃-CH=CH2伸缩振动吸收峰。此外,725 cm-1附近出现了-(CH2)n-链节(n≥4)的摇摆振动吸收峰。这些特征结构与文献[27]报道的丙烯酸十四酯的红外谱图基本吻合,表明丙烯酸与十四醇可能发生了酯化反应,生成了丙烯酸十四酯。

图2 合成产物丙烯酸十四酯(TA)的的红外光谱图

2.1.2 核磁表征

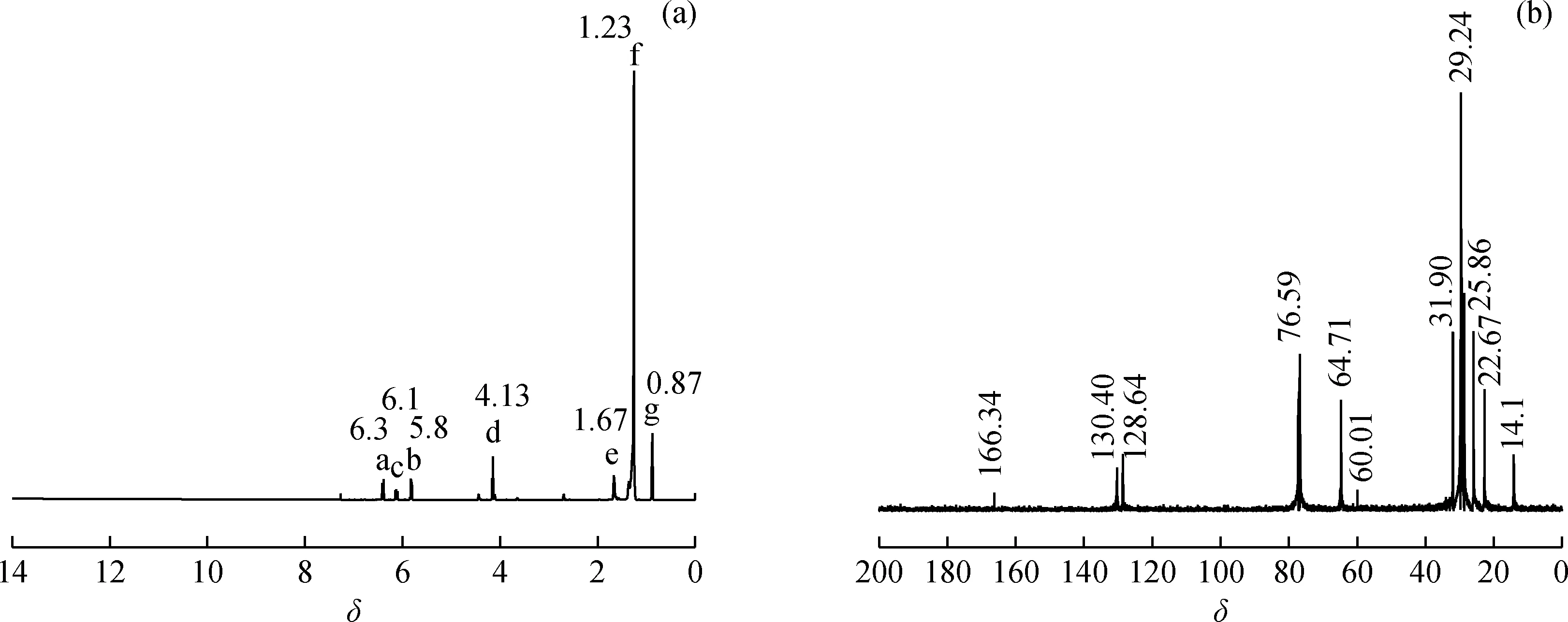

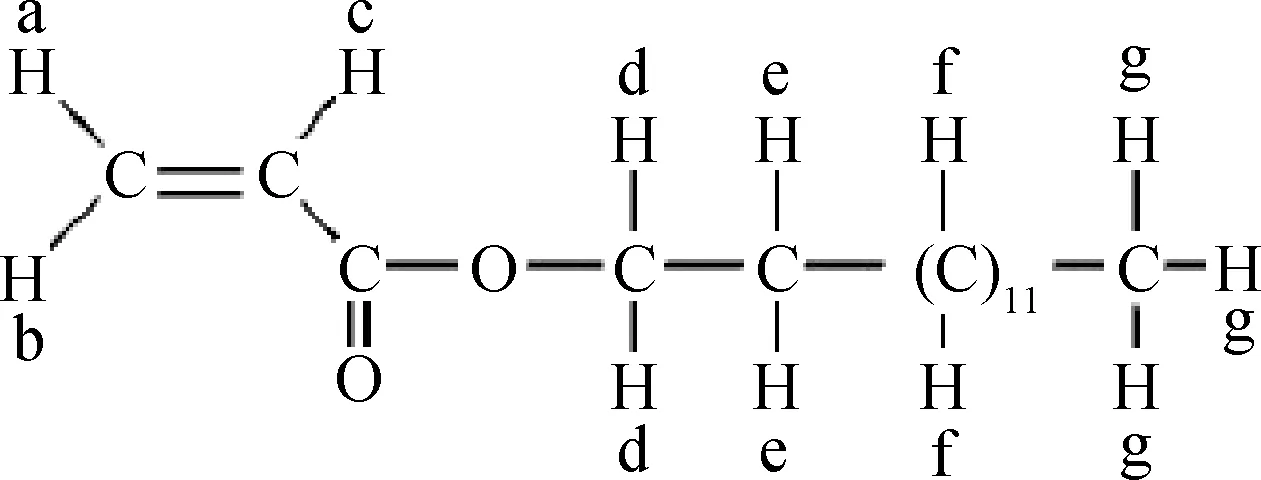

丙烯酸十四酯有7类化学环境不同的质子,其1H-NMR质子归属解析结果如式(3)所示,特征化学位移见图3(a)。由图3(a)可知:碳碳双键左端的2个质子Ha、Hb在丙烯酸十四酯中受酯基的影响不同,其化学位移分别为6.3和5.8;Hc由于受碳碳双键和酯基的耦合作用,其化学位移出现在6.1处;Hd、He由于离酯基较近,受到的耦合作用较强,引起化学位移向左移动,其中Hd受到的作用大,其化学位移较大,为4.13,而He的化学位移为1.67;Hf由于距离较远,酯基对其影响可以忽略,其化学位移为1.23;0.87的化学位移峰归属于甲基上的3个Hg。这与文献[27]报道的丙烯酸十四酯1H-NMR谱图基本吻合,推断合成产物可能为丙烯酸十四酯。

图3 合成产物丙烯酸十四酯(TA)的核磁共振氢谱和碳谱

(3)

图3(b)为丙烯酸十四酯的核磁共振碳谱图。根据文献[28]可知:图3(b)中化学位移166.34处的信号归属于羰基碳;化学位移130.40处的信号归属于碳碳双键上连接1个氢的碳;化学位移128.64的信号峰归属于双键上连接2个氢的碳;化学位移76.59和64.71的信号峰归属于与酯基上单键氧原子次序相连的碳,由于与氧原子的距离不同,受氧原子核电子云密度影响表现出强弱不等的峰;化学位移29.24附近的信号峰归属于 -(CH2)n- 链的碳;化学位移14.1处的特征峰归属于甲基碳。由此推断丙烯酸十四酯的生成。

2.1.3 沸点及折光率分析

对微通道反应器中合成产物进行沸点和折光率检测,测得合成产物丙烯酸十四酯的沸点、折光率分别为184 ℃、1.4469,与文献[6]所报道的丙烯酸十四酯的理论值185 ℃、1.4469非常接近,说明利用微通道反应器合成丙烯酸十四酯产品的纯度较高,后期分离纯化容易。

(5)高校教师大数据。在大数据环境下,40%的高校教师认为其对于强化教师的数据意识、锻炼教师的数据搜集和分析能力,可以有效提高高校教师的科研能力;53.3%则认为强化高校教师的数据意识能力、分析等能力只对某些学科有帮助,对于大部分学科则没有帮助。从这一方面来看,内蒙古高校教师大数据对于数据科学素养的培养认识欠缺,范围仅限于与“数据科学”相关专业。

2.1.4 形态分析

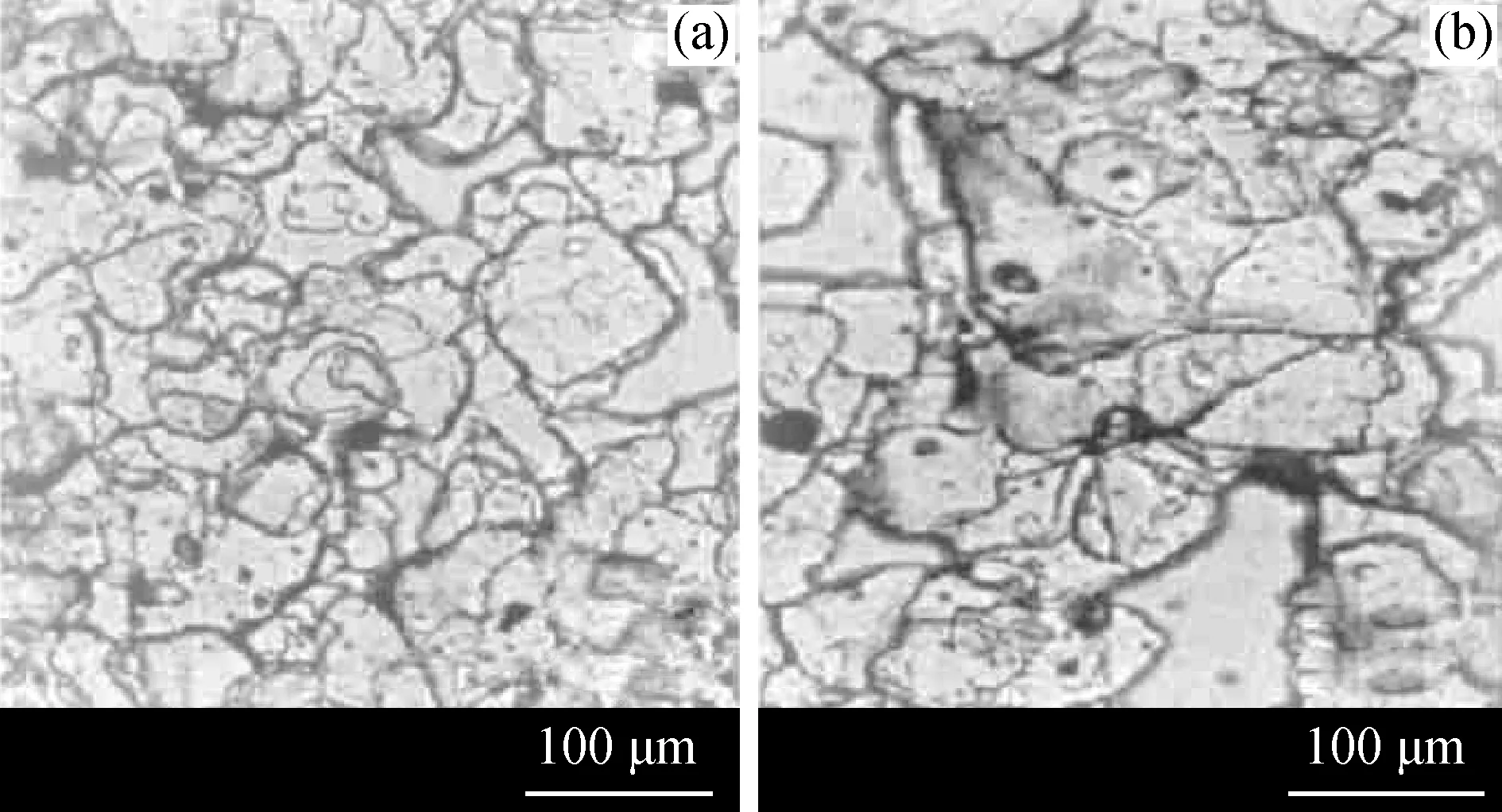

图4为丙烯酸十四酯与原油中蜡晶显微形态照片。由图4发现,丙烯酸十四酯具有与油品中蜡晶相似的结晶形态。这种相似的结晶形态有利于二者相互融合,产生共晶,从而表现出一定的降凝效果。丙烯酸十四酯长链可以更好地与柴油组分分子的烷基链相匹配,与普遍认同的降凝剂通过蜡晶表面的吸附或与其形成共晶的作用,抑制蜡晶三维网状结构生成,从而降低凝点、改善低温流动性的作用机理一致[29-30]。

图4 丙烯酸十四酯(TA)与原油中蜡晶显微形态照片

2.2 反应条件对丙烯酸十四酯收率的影响

2.2.1 醇/酸摩尔比的影响

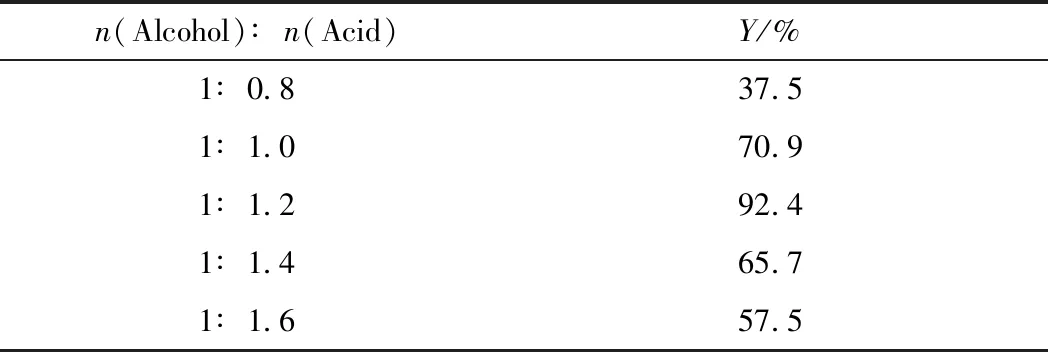

高温循环器油浴加热温度为150 ℃,对甲苯磺酸与对苯二酚质量分数分别为0.8%和0.6%,甲苯与十四醇质量比为0.8,进料流量为0.3 mL/min,不同醇/酸摩尔比(n(Alcohol)/n(Acid))下丙烯酸十四酯收率如表1所示。

表1 不同醇/酸摩尔比(n(Alcohol)/n(Acid))下所得丙烯酸十四酯(TA)的收率

从表1可以看出,随着n(Alcohol)/n(Acid)的逐渐减小,丙烯酸十四酯收率呈现先增加后减小的趋势,当醇/酸摩尔比为1∶1.2时,丙烯酸十四酯收率达到最大,为92.4%。由酯化反应方程式(2)并结合化学平衡移动原理可知,适当增加反应物含量,可以促进平衡向产物方向移动,提高反应物的转化率。随着反应物丙烯酸的逐渐过量加入,产物丙烯酸十四酯的收率开始减小。这是由于丙烯酸过量容易发生副反应,即发生自聚或与共聚反应,同时生成的酯会有一部分溶于过量的丙烯酸中,导致收率下降,并给分离和提纯带来不便,所以优选n(Alcohol)/n(Acid)为1∶1.2。

2.2.2 油浴加热温度的影响

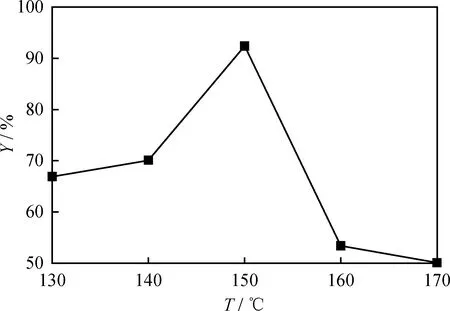

进料醇/酸摩尔比为1∶1.2,对甲苯磺酸与对苯二酚质量分数分别为0.8%和0.6%,甲苯与十四醇质量比为0.8,进料流量为0.3 mL/min,不同油浴加热温度下所得丙烯酸十四酯收率如图5所示。

从图5可以看出,随着油浴加热温度的逐渐升高,丙烯酸十四酯收率大致呈现先增加后减小的趋势,当油浴加热温度为150 ℃时,丙烯酸十四酯收率达到最大,为92.4%。这是由于温度的逐渐升高(低于150 ℃),使正反应速率大于逆反应速率,化学平衡向正反应方向移动,丙烯酸十四酯的收率增加;当加热温度超过150 ℃时,逆反应速率大于正反应速率,且副反应发生几率增大,丙烯酸十四酯的收率明显降低。优选的油浴加热温度为150 ℃。

图5 不同油浴加热温度下所得丙烯酸十四酯(TA)的收率

2.2.3 进料流量的影响

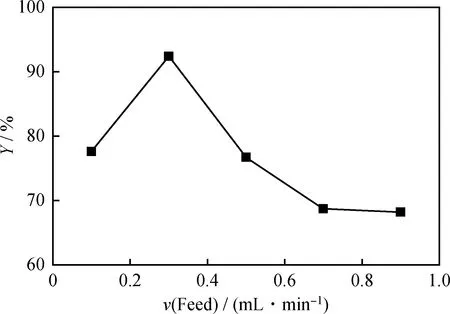

进料醇/酸摩尔比为1∶1.2,高温循环器油浴加热温度为150 ℃,对甲苯磺酸与对苯二酚质量分数分别为0.8%和0.6%,甲苯与十四醇质量比为0.8,不同进料流量下所得丙烯酸十四酯收率如图6所示。

图6 不同进料流量下所得丙烯酸十四酯(TA)的收率

在微通道反应模块行程长度确定的情况下,进料流量的大小直接决定反应物料在微通道中停留时间的长短。从图6中可以看出,随着进料流量的逐渐增大,丙烯酸十四酯收率大致呈现先增加后减小、而后基本不变的趋势。当进料流量从0.1 mL/min增加到0.3 mL/min时,丙烯酸十四酯收率逐渐提高并达到最大,为92.4%;随着进料流量进一步加大,反应物料没有来得及充分反应就被排出系统,造成反应产物收率降低;待达到反应体系的水-油平衡状态,产物收率基本不变。所以从增加产能及缩短反应周期的角度考虑,优选进料流量为0.3 mL/min。

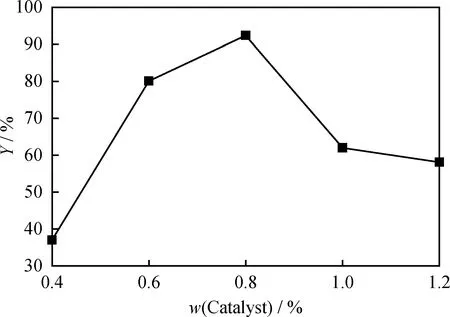

2.2.4 催化剂添加量的影响

进料醇/酸摩尔比为1∶1.2,高温循环器油浴加热温度为150 ℃,对苯二酚质量分数为0.6%,甲苯与十四醇质量比为0.8,进料流量为0.3 mL/min,不同对甲苯磺酸催化剂添加量下所得丙烯酸十四酯收率如图7所示。

图7 对甲苯磺酸催化剂添加量对丙烯酸十四酯(TA)收率的影响

从图7可以看出,随着对甲苯磺酸添加量的逐渐增大,丙烯酸十四酯收率呈现先增大后减小的趋势。当对甲苯磺酸质量分数为0.8%时,丙烯酸十四酯收率达到最大,为92.4%。由此可见,对于酯化反应,催化剂添加量增大,催化能力加强,反应加快,酯化产率也增大;另一方面,催化剂加入过多,反应速率不会同步提升,反而会使逆反应加快,使生成的酯水解,从而导致酯化产率下降,而且在后处理过程中,还增加了分离纯化的难度。所以优选对甲苯磺酸催化剂添加质量分数为0.8%。

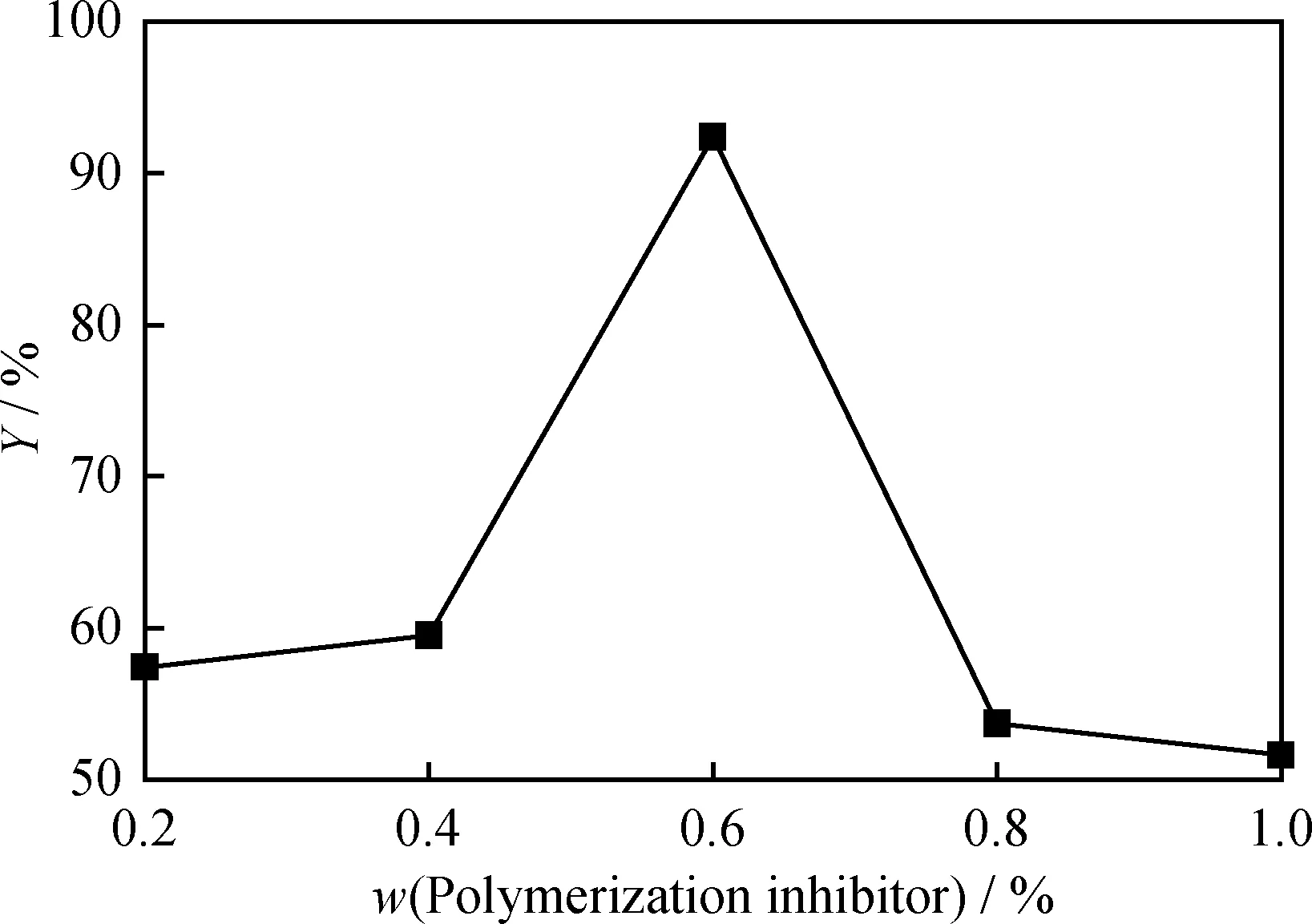

2.2.5 阻聚剂添加量的影响

进料醇/酸摩尔比为1∶1.2,高温循环器油浴加热温度为150 ℃,对甲苯磺酸质量分数为0.8%,甲苯与十四醇质量比为0.8,进料流量为0.3 mL/min,不同对苯二酚阻聚剂添加量下所得丙烯酸十四酯收率如图8所示。

图8 对苯二酚阻聚剂添加量对丙烯酸十四酯(TA)收率的影响

从图8可以看出,随着对苯二酚添加量的逐渐增大,丙烯酸十四酯收率呈现先增大后减小的趋势。当对苯二酚质量分数为0.6%时,丙烯酸十四酯收率达到最大,为92.4%。图8结果说明,阻聚剂添加量对于微通道反应器中合成丙烯酸十四酯的影响较大,与常规反应器研究结果相差较远[26]。这是由于微通道反应器的微通道尺寸非常小,一定量阻聚剂的加入能有效阻止丙烯酸、丙烯酸十四酯等发生相互交联聚合,保证微通道内料液流动畅通无阻以及料液间的充分混合,有利于酯化反应的充分进行;阻聚剂过量加入,会极大压缩反应料液在微通道内的存在空间,使得反应产物收率较低。因此优选对苯二酚阻聚剂添加质量分数为0.6%。

3 结 论

(1)通过对微通道反应器中合成产物的红外光谱、核磁共振及沸点、折光率及微观形态的分析表征,证实了反应产物为丙烯酸十四酯。丙烯酸十四酯与油品中蜡晶具有相似的结晶形态,有利于二者相互融合,产生共晶,从而表现出降凝功效。

(2)微通道反应器中催化合成丙烯酸十四酯时,随着醇/酸摩尔比的减小、油浴温度的提高、进料流量的增大、催化剂及阻聚剂添加量的增大,丙烯酸十四酯的收率均呈现先增加后减小的趋势。

(3)在进料醇/酸摩尔比为1∶1.2、高温循环器油浴温度为150 ℃、催化剂对甲苯磺酸与阻聚剂对苯二酚质量分数分别为0.8%和0.6%、甲苯与十四醇质量比为0.8、进料流量为0.3 mL/min优化工艺条件下,微通道反应器中催化合成丙烯酸十四酯的收率最大,达到了92.4%。而在常规间歇式反应器中,相似工艺条件下,丙烯酸十四酯的收率仅为82.0%,且反应时间更长。