碳纤维增强复合材料新钻型结构设计及其对比试验

2020-09-27胡财吉李纯杰李文毅

苏 飞 袁 亿 胡财吉 李纯杰 李文毅

(1 湖南科技大学,机电工程学院难加工材料高效精密加工湖南省重点实验室,湘潭 411201)

(2 湖南科技大学,智能制造研究院,湘潭 411201)

文 摘 在碳纤维增强复合材料(CFRP)制孔过程中,易产生毛刺、分层等制孔缺陷,而钻头结构是影响制孔缺陷形成的关键因素。对此,在原有钻型基础上设计了两种新钻型,研究了原有钻型和两种新设计钻型的钻削轴向力和制孔效果。结果表明,在相同钻削工艺参数下,原有钻型“V 型”刃的修除阶段的轴向力归零速度最大,新设计的燕尾开槽钻型的最小,这与制孔缺陷的变化规律基本一致,轴向力归零速度与制孔缺陷具有较好的映射关系;3 种钻型均能有效减少毛刺,与原有钻型相比,新设计的两种钻型均能更好的去除毛刺和降低制孔缺陷;原有钻型的制孔缺陷以撕裂为主,新设计的开槽新钻型和燕尾开槽新钻型则以分层缺陷为主。据此可为CFRP制孔的刀具结构设计提供新的设计思路。

0 引言

碳纤维增强复合材料(CFRP)是一种先进的复合材料,由于轻质、高强、可设计、抗疲劳、耐腐蚀、耐磨损等优良特性[1-2],被广泛应用于航空航天等领域。在CFRP结构件的装配连接中,不可避免的需要进行大量的孔加工。比如,一架A350XWB飞机需要4.1万个连接孔[3],一架波音747飞机需要加工300多万个连接孔[1,3]。制孔加工是CFRP结构件装配中最为繁重的工序之一[4-5]。然而,在CFRP制孔过程中,极易产生毛刺、分层、撕裂等制孔缺陷,严重影响CFRP结构件的使用性能,因此,CFRP制孔质量直接影响飞机的装配质量和效率[1]。

面对航空业的迫切需求和CFRP制孔中存在的问题[1],国内外学者进行了大量的研究。现有研究指出,钻头结构直接决定刀具对CFRP材料的切削方式和切除状态,是影响制孔缺陷形成的关键因素[6-8]。以传统钻头为原型,衍生出了诸多能有效控制制孔缺陷的特殊形状钻头。JIA等[4,9]对比分析4种不同结构的钻头,指出匕首钻具有较好的制孔效果,并在匕首钻的基础上设计出了一系列的新钻型;陈明等[10]研究了三尖钻和八面钻钻削CFRP的轴向力、扭矩和钻削温度,及其对制孔缺陷的影响;YU等[11]在双峰钻上设计了若干细小螺旋凹槽,改进了双峰钻的制孔效果;李鹏南等[12]对比分析了多种阶梯钻的制孔缺陷形成过程;DURÃO等[13]对比分析了多种特殊结构的钻头,结果表明匕首钻和多刃尖钻的制孔效果最为理想;FEITO等[6]对比分析了匕首钻、烛芯钻和阶梯钻,同样指出匕首钻是较为理想的刀具。

目前,针对CFRP钻削制孔的新钻型较多,但随着航空业CFRP材料性能的不断提高,制孔缺陷更难控制,加上航空业对制孔要求的进一步提高,CFRP专用新刀具的改进仍需进一步强化和改进。本文在现有新钻型结构的基础上,进一步尝试改进新钻型结构,旨在进一步提升CFRP制孔质量。

1 钻型结构的设计

在CFRP钻削制孔过程中,孔出口侧易出现严重的毛刺、分层和撕裂等制孔缺陷。研究表明,钻型结构的合理设计能有效地抑制制孔缺陷的产生。在匕首钻和多刃尖钻的基础上,基于四步控制制孔缺陷形成的阶段性控制策略,结合匕首钻、多刃尖钻的结构特点合理设计出四段功能结构的新型钻头[13],如图1(a)所示(新钻型,T1),其4个主要的功能切削刃分别为钻尖(Ⅰ)、扩削刃(Ⅱ)、多刃尖(Ⅲ)和第二扩削刃(Ⅳ)。其中,多刃尖(Ⅲ)和第二扩削刃(Ⅳ)组合成“V型”切削刃。当钻削孔出口表层材料时,“V型”切削刃的设计能有效将孔出口表层材料所受的轴向载荷分布于孔壁上,避免了刀尖对最外层纤维的推挤,对孔出口表层制孔缺陷的形成具有较好的抑制作用。试验表明,“V型”刃的设计能有效及时切断纤维,抑制制孔缺陷,是新钻型的关键部位。钻尖(Ⅰ)对终孔最终制孔缺陷大小的影响较小;扩削刃(Ⅱ)能有效降低制孔缺陷,但轴向长度较大;第二扩削刃(Ⅳ)影响最终制孔缺陷的形成,第二扩削刃(Ⅳ)轴向长度直接影响制孔缺陷的修除效果[14],如果第二扩削刃(Ⅳ)轴向长度过小,对制孔缺陷的修除作用将显著下降,甚至对制孔缺陷起不到修除作用。对于直径较小的新钻型结构,第二扩削刃(Ⅳ)轴向长度非常小,以直径Φ6 mm的钻头为例,如果按现有钻型结构参数进行设计,第二扩削刃(Ⅳ)轴向长度仅有1 mm左右,对制孔缺陷的修除过程极短,其修除功能显著降低。

图1 新钻型的设计及其优化Fig.1 Design and optimize of the novel drill bit

为进一步改进新钻型的制孔效果,尽量协调新钻型各部分的几何参数,适当缩短扩削刃(Ⅱ)的轴向长度和增大第二扩削刃(Ⅳ)的轴向长度。另外,为尽可能地抑制制孔缺陷,在第二扩削刃(Ⅳ)和周刃上设计若干圆弧形凹槽刃口,新钻型改进实物如图1(b)所示(开槽新钻,T2),钻头部分为2刃,周刃部分为4刃。其中,圆弧凹槽刃口呈半月牙形,尾部绕铣刀轴线逐渐上升。切削过程中,将纤维通过凹槽刃口底边A导入孔壁内侧至“挤紧”,形成拉伸应力及孔壁内侧的支撑应力,同时,凹槽刃口底刃B对纤维进行“剪切”。实现铣削过程中纤维的拉-剪切除方式,该切除方式还具备“反向剪切”效应。

另外,为避免钻头中心部位对孔出口表层材料的集中轴向推力,在改进新钻型的基础上,去除中心部位的切削刃,该钻型具有一对类似于燕尾的对称“V型”切削刃,设计实物及其与开槽新钻型的结构对比如图1(b)所示(燕尾开槽新钻型,T3)。

2 实验方案

2.1 制孔刀具及工件材料

为系统对比分析以上3种不同结构钻头的制孔效果,采用整体硬质合金材料制作以上3种新钻型,刀具的直径均为Φ6 mm。3种钻型分别为:新钻型T1,开槽新钻型T2,燕尾开槽新钻型T3。

采用平纹编织碳纤维增强复合材料板(T300/环氧树脂,CFRP)进行实验。其中,复合材料试验板的板厚度为5 mm,单束纤维的平均厚度约为0.2 mm,平均宽度约为2.5 mm,纤维直径为7~8 μm,纤维体积分数为60%~65%。

在KVC1050M立式加工中心上进行钻削试验。考虑到开槽新钻型T2和燕尾开槽新钻型T3的圆弧形凹槽较小,为促使钻削过程中切屑的顺畅排出,采用吸尘器排屑进行钻削。钻削过程中,采用吸尘器排屑,对钻削过程还能起到冷却作用。钻削试验中,主轴转速n在2 000~5 000 r/min内取值(取值间距为1 000 r/min),进给 量vf在105~420 mm/min 内取值(取值间距为105 mm/min)。试验过程中,采用Kistler9253B23型测力系统测试钻削轴向力。试验装置如图2所示。

图2 试验装置Fig.2 Experimental setups

2.2 制孔缺陷评价方法

为分析制孔缺陷的加工效果,试验后,采用超景深体视显微镜及其附带软件观测孔出口表层分层缺陷的形状、大小。为更准确的评价制孔缺陷的形态大小,采用修整分层因子Fda对孔出口侧的分层和撕裂等制孔缺陷进行评价[16],如图3 所示。其中,Dmax是分层区域最大直径,D0是孔的公称直径,Ad是分层区域与孔的总面积,A0是孔的面积,Fd为一维分层因子。

图3 分层修正因子Fig.3 Adjusted delamination factor

3 结果与分析

3.1 不同结构钻型的轴向力时变特征

钻削轴向力能有效地反映制孔过程的钻削状态,是影响制孔缺陷产生的重要因素,因此,对3种钻型的钻削轴向力进行分析。图4为3种新钻型在n=2 000 r/min和vf=105 mm/min下,所获得的轴向力随时间变化的曲线。

由图4(a)~(c)可见,3种新钻型的轴向力随时间的演变规律较为相似,但由于具体刀具结构参数的不同,钻削轴向力的演变规律存在一定差异。对于新钻型T1而言,钻削过程总体上分为7个阶段,即为OA、AB、BC、CD、DE、EF和FG等阶段。其中,OA段为钻尖(Ⅰ)逐渐钻入工件阶段;AB段为钻尖(Ⅰ)完全钻入工件、扩削刃(Ⅱ)逐渐钻入工件的阶段;BC段为钻尖(Ⅰ)和扩削刃(Ⅱ)完全钻入工件、多刃尖(Ⅲ)逐渐钻入工件的阶段,当到达C点时,钻尖(Ⅰ)、扩削刃(Ⅱ)和多刃尖(Ⅲ)基本钻入工件,此时轴向力达到最大;CD段为第二扩削刃(Ⅳ)逐渐钻入、钻尖(Ⅰ)逐渐钻出的阶段;DE段为扩削刃(Ⅱ)逐渐钻出工件阶段;EF段为多刃尖(Ⅲ)逐渐钻出工件的阶段,由于多刃尖(Ⅲ)轴向长度极短(0.5 mm),该阶段经历时间极短;FG段为第二扩削刃(Ⅳ)逐渐钻出的阶段,由于第二扩削刃(Ⅳ)的轴向长度较短(1.3 mm),该阶段经历时间较短,轴向力也很小。由此可见,“V型”刃对制孔缺陷的修除过程极短。

对于开槽新钻型T2 而言,钻削阶段与新钻型T1基本一致。但由于扩削刃(Ⅱ)的缩短,“V型”刃的增长,轴向力的具体演变过程存在一定特征:(1)CD段、EF 段和FG 段的变化较为稳定,轴向力的减缓趋势较为平缓;(2)由于多刃尖(Ⅲ)和第二扩削刃(Ⅳ)的增长,分别增至1 和3.5 mm,EF 段和FG 段的经历时间显著增长。可见,开槽新钻型对制孔缺陷的修除过程增长。

由于燕尾开槽新钻型T3 没有中心刃,而只有两对“V 型”刃,其“V 型”刃包含多刃尖(Ⅲ)和第二扩削刃(Ⅳ),钻削过程与新钻型T1和开槽新钻型T2存在一定差异。对于燕尾开槽新钻型T3 而言,钻削轴向力经历了4个阶段,分别为:OA段为燕尾多刃尖(Ⅲ)钻入工件阶段;AC 段为燕尾第二扩削刃(Ⅳ)钻入工件阶段;CD 段为多刃尖(Ⅲ)逐渐钻出阶段,当到达C点时,燕尾多刃尖(Ⅲ)逐渐钻出,轴向力迅速下降;DF段为燕尾第二扩削刃(Ⅳ)逐渐钻出阶段。由于燕尾开槽新钻型T3没有中心刃,钻削过程中,容易产生波动,尤其是在AB 段和DE 段。当燕尾多刃尖(Ⅲ)钻出工件时,“V型”逐步对孔出口层材料的制孔缺陷进行修除,可见,燕尾开槽新钻型T3的“V 型”刃对孔出口材料制孔缺陷的修除过程较长。

由图4(d)可知,3种钻型的最大轴向力出现区域基本相同,而新钻型T1与燕尾开槽新钻型T3的最大轴向力相差较小。开槽新钻型T2的最大轴向力要远大于以上两种钻型的轴向力,造成这样的原因主要在于:相比于新钻型T1,T2 的扩削刃(Ⅱ)长度有所缩短,为尽量确保“V型”刃结构参数的一致和刀具整体结构的协调,T2扩削刃(Ⅱ)的顶角有所增大,当钻削至AD 段时,T2 刀具参与钻削的“V 型”刃增长,被切削面积增大,由此,导致T2的最大轴向力要远大于T1和T3。

此外,新钻型T1“V 型”刃的修除过程极短,燕尾开槽新钻型T3“V 型”刃的修除过程最长,其次是开槽新钻型T2。

3.2 钻型结构对轴向力的影响

制孔缺陷在新钻型“V 型”刃的修除作用下最终形成,“V 型”刃对制孔缺陷的修除阶段(即新钻型T1和开槽新钻型T2 的EG 段,燕尾开槽新钻型T3 的EF段)直接影响最终制孔缺陷的大小,对于最终制孔缺陷的形成十分关键。因此,对各钻型修除过程的最大轴向力及其归零速度进行分析,如图5所示。

由图5(a)~(b)可见,3 种钻型在修除阶段的最大轴向力随主轴转速n和进给速度vf的变化规律基本一致,即随主轴转速n的增大,轴向力呈下降趋势,随进给速度vf的增大,轴向力呈增大趋势。在相同钻削工艺参数下,新钻型T1修除阶段的轴向力最小,其次是燕尾开槽新钻型T3的,而开槽新钻型T2的轴向力最大。

研究表明,轴向力大小与制孔缺陷存在密切关系,但轴向力峰值的大小并不能直接关联引发制孔缺陷的能力。贾振元[1]等指出轴向力归零速度与制孔分层存在较好的正相关性,试验表明,制孔分层随着轴向力归零速度的增大而呈增大趋势。由此对各钻型修除阶段的轴向力归零速度进行分析,如图5(c)~(d)所示。轴向力归零速度随主轴转速n和进给速度vf的变化规律与轴向力峰值的基本相同。相同钻削工艺参数下,新钻型T1 修除阶段的轴向力归零速度最大,而燕尾开槽新钻型T3 修除阶段的轴向力归零速度最小。随着进给速度vf的增大,各钻型“V 型”刃的修除时间下降,轴向力峰值呈增大趋势,轴向力归零速度增大。“V型”刃修除时间的降低和轴向力峰值的增大均对制孔缺陷的减少不利。因此,从理论角度而言,轴向力归零速度与制孔缺陷之间具备良好的映射关系。

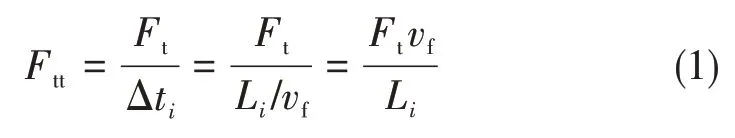

理论上,修除阶段的轴向力归零速度Ftt如式(1)所示。

图5 E处轴向力及其降速的变化规律Fig.5 Changes of the trust forces and their degradation rates

式中,Ft、Li、Δti分别为E处的轴向力峰值、各钻头“V型”刃的高度、各钻头修除阶段所需时间,其中,i=1~3。

由于随着进给速度vf的增大,3 种钻型在E 处的轴向力峰值相差增大,因此,随着进给速度vf的增大,3种钻型的轴向力归零速度差异越大。

3.3 钻型结构对制孔质量的影响

图6(a)为3 种钻型在n=3 000 r/min 和vf=105 mm/min下,孔出口表层的制孔缺陷。由图可见,新钻型T1的孔出口制孔缺陷显著,存在明显的撕裂缺陷,但毛刺较小。与新钻型T1相比,开槽新钻型T2和燕尾开槽新钻型T3 的孔出口制孔缺陷有显著减小,尤其是燕尾开槽新钻型T3 的。但值得注意的是,开槽新钻型T2 和燕尾开槽新钻型T3 的孔出口制孔缺陷以孔边缘材料向外翻边所导致的分层缺陷为主,毛刺极少。对钻削过程的观测可以发现,导致孔边缘材料往外翻边的原因,主要由于开槽新钻型T2 和燕尾开槽新钻型T3 的圆弧形凹槽较为细小,凹槽内的切屑较难及时排出,导致排屑槽内切屑的顺畅排出,进而影响切削刃对材料的及时切除,在轴向推力的作用下,最终表层材料被“挤向”孔边缘,造成孔边缘材料的翻边现象。这种现象可以通过加大吸尘器的排风力度得到抑制。

图6(b)为3种钻型在主轴转速n=2 000 r/min,不同进给速度vf的制孔效果。由图可见,新钻型T1 相比,开槽新钻型T2和燕尾开槽新钻型T3的制孔缺陷均有显著减少,毛刺缺陷基本去除,而且后两者的制孔缺陷程度相当。

图6(c)~(d)为各钻型修正分层因子随主轴转速n和进给速度vf的变化规律。可见,新钻型T1的修正分层因子远大于开槽新钻型T2和燕尾开槽新钻型T3,而开槽新钻型T2和燕尾开槽新钻型T3的修正分层因子极为接近。随着主轴转速n和进给速度vf的增大,各钻型的修正分层因子均呈增大趋势,尤其是新钻型T1。在相同钻削工艺参数下,新钻型T1 的修正分层因子最大,其次是开槽新钻型T2,而燕尾开槽新钻型T3的最小,可见,轴向力归零速度与制孔缺陷具有较好的映射关系。其中,T1 修正分层因子最大的主要原因在于:T1 的制孔缺陷以撕裂为主,而T2和T3则以孔边缘材料向外翻边所导致的分层缺陷为主,撕裂的破坏程度更难控制,由此导致T1修正分层因子在3种钻型中最大。

图6 各钻型的制孔质量Fig.6 Hole qualities of each drill bit

综上可见,3 种新钻型均能有效地去除毛刺,尤其是开槽新钻型T2 和燕尾开槽新钻型T3;与新钻型T1相比,开槽新钻型T2 和燕尾开槽新钻型T3 均能较好地抑制制孔分层缺陷的产生,以燕尾开槽新钻型T3 最为突出。然而,在开槽新钻型T2 和燕尾开槽新钻型T3 的钻削过程中,存在一些影响钻削过程的不利因素:开槽新钻型T2 在整个钻削过程中出现的轴向力峰值远大于另外两种钻型;燕尾开槽新钻型T3由于缺少中心刃,在钻削过程中易产生波动;开槽新钻型T2 和燕尾开槽新钻型T3 切削刃上的圆弧形凹槽较小,影响切屑的顺畅排出,因此,在钻削过程中有必要增强一定的排屑措施,如增大吸尘器的排风力度。

4 结论

(1)新钻型T1修除阶段的轴向力归零速度最大,燕尾开槽新钻型T3 的最小,而且随着进给速度vf的增大,3种钻型的轴向力归零速度差异增大;

(2)在相同钻削工艺参数下,新钻型T1 的制孔缺陷最大,燕尾开槽新钻型T3 的最小,可见,轴向力归零速度与制孔缺陷具有较好的映射关系;

(3)3种新钻型均能有效减少毛刺,新钻型T1的制孔缺陷以撕裂为主,开槽新钻型T2 和燕尾开槽新钻型T3则以孔边缘材料向外翻边所导致的分层缺陷为主;

(4)与新钻型T1 相比,开槽新钻型T2 和燕尾开槽新钻型T3 的孔出口制孔缺陷均有显著减小,而且燕尾开槽新钻型T3 整个钻削过程中的轴向力较小。综合而言,3种钻型中T3刀具更适合CFRP的制孔。