含硼氧化铝基陶瓷连续纤维的制备技术

2020-09-27梁可可贾玉娜陈代荣焦秀玲

梁可可 贾玉娜 陈代荣 曹 旭 焦秀玲

(1 山东大学国家胶体材料工程技术研究中心,济南 250100)

(2 北京空间机电研究所,北京 100076)

0 引言

随着航天技术的不断发展,飞行器再入速度越来越快,气动加热问题日益严重,因此必须研发新型的回收着陆技术。新型充气式再入减速技术在再入过程中利用充气形成的气动外形提供升力或阻力,使飞行器减速,同时其表面耐高温的柔性防热材料提供热防护,最后由自身的充气结构实现着陆缓冲从而安全到达地面[1],其柔性热防护材料是最为关键的部分[2],它使飞行器在再入的剧烈加热环境中维持结构的稳定,避免过热甚至烧毁。

轻质柔性热防护结构应具备轻质、耐高温、柔性和可折叠的特点[3]。飞行器在再入过程中对材料的高温力学性能有较高的要求,需承受较高的冲击载荷和1 000~1 200 ℃的高温,其防热层位于热防护结构的最外面,承受温度最高,通常使用高强轻质的耐高温抗氧化柔性编织材料,如氧化铝纤维布[4]。A12O3纤维具有优异的耐高温性能和柔性,是热防护系统的首选纤维。近年来,针对充气式再入与减速系统的柔性热防护系统,我国开展了以Al2O3纤维为基础材料的柔性热防护系统的研制,取得了较好的应用效果[5]。但由于Al2O3纤维尚未实现国产化,国外对我国的技术封锁和产品禁运阻碍了Al2O3纤维在航天领域的规模化应用。

氧化铝基陶瓷连续纤维是高性能的新型无机陶瓷纤维,它以A12O3为主要成分,还包含少量SiO2、B2O3等。与碳纤维、碳化硅纤维等非氧化物纤维相比,氧化铝纤维不仅具有高强度、高模量、耐高温等优良性能,还有很好的高温抗氧化性、耐腐蚀性和电绝缘性,且表面活性高,易与树脂、金属、陶瓷基体复合,形成诸多性能优异的复合材料[6]。目前世界上可进行商业化生产的Al2O3连续纤维主要有DuPont 的FP、PRD-166,3M 公 司 的Nextel 系 列 纤 维,日 本Sumitomo 的Altel 等,其中3M 公司生产的Nextel 系列纤维年产量大,综合性能优异。我国自20 世纪90 年代开始Al2O3基连续纤维的研制,科研人员围绕氧化铝纤维的制备和应用开展了大量的基础理论和应用研究工作,获得了多个品种的氧化铝基陶瓷纤维,但由于氧化铝陶瓷连续纤维的制备技术工艺复杂,综合程度高,涉及化学、材料、纺织、机械等多个学科,目前我国氧化铝连续纤维的研究开发及生产技术水平与国际先进水平的差距较大,迄今仍未实现氧化铝连续纤维的规模化生产。因此加强Al2O3陶瓷连续纤维的制备工艺研究,实现A12O3纤维的国产化,对我国航空航天事业的发展具有重要意义。

针对Al2O3基连续纤维存在的研制需求,在前期氧化铝纤维的理论和应用研究基础上,本文以铝盐、铝粉、硅溶胶、硼酸和高分子聚合物为原料,采用溶胶-凝胶法结合干法纺丝制备一种高强高模的含硼氧化铝基陶瓷连续纤维,探讨溶胶及凝胶微观结构对纤维微观结构的演变及陶瓷纤维性能的影响规律,拟为我国氧化铝基陶瓷连续纤维的研制及产业化提供参考。

1 实验

1.1 原料

六水合氯化铝(AlCl3·6H2O)、铝粉、硼酸(H3BO3),以上均为分析纯,国药集团化学试剂有限公司;硅溶胶[w(SiO2)=30%,上海甄准生物科技有限公司];聚乙烯醇(PVA,分析纯,山东豪建科技有限公司)用作纺丝助剂;实验用水为去离子水。

1.2 纤维制备

将六水合氯化铝溶于水中,然后加入铝粉[n(AlCl3·6H2O)∶n(Al)=2∶1],在90°C 下回流至澄清透明,得到铝溶胶。将铝溶胶转移至烧杯中,搅拌向其中加入硅溶胶、硼酸溶液和聚乙烯醇(PVA),在室温下搅拌至澄清透明,按氧化物质量计算,各组分的比例为m(Al2O3)∶m(SiO2)∶m(B2O3)=70∶28∶2。将混合溶胶在35 ℃水浴中老化浓缩,得到可纺性前驱体溶胶。利用干法纺丝得到氧化铝基凝胶纤维,将凝胶纤维在650 ℃之前以1 ℃/min 进行烧结,保温1~2 h,之后以10 ℃/min 烧至1 000~1 200 ℃,得到含硼氧化铝基陶瓷连续纤维。

1.3 表征

通过热重-差示扫描量热分析(TG-DSC,Netzsch STA449F3型热分析仪)研究凝胶纤维的热失重和相转变过程;通过Hitachi SU8010 冷场发射扫描电子显微镜观察纤维的微观结构;通过X 射线粉末衍射(XRD,Rigaku D/Max 2200PC)技术表征样品的物相结构;通过纤维强力拉伸仪(XG-1A,上海新纤仪器公司)测试纤维的力学性能,力学性能的测试参照《GB/T 31290—2014碳纤维单丝测试方法》进行。

2 结果与讨论

2.1 纺丝助剂对溶胶可纺性的影响

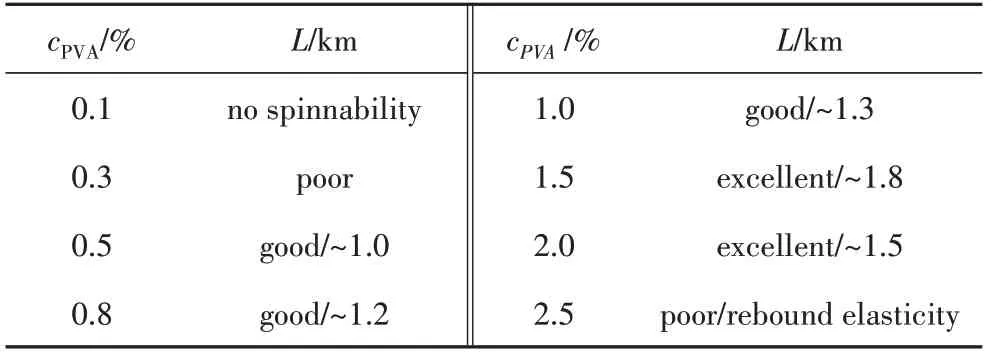

实验中加入的PVA 含量(cPVA)为溶胶总固含量的0.5%~2%,随PVA 加入量的变化溶胶可纺性如表1 所示。可以看出当PVA 加入量为0.5%~2.0%时,溶胶具有较好的可纺性,特别是当PVA 加入量为1.5%时,通过干法纺丝得到的凝胶纤维长度(L)可达到1.8 km以上。

纺丝助剂能与溶胶中的无机物聚合,形成线性结构,使溶胶老化后具有良好的成丝性。以聚乙烯醇(PVA)作为纺丝助剂,由于硼的缺电子效应,硼酸与水加合形成B(OH)4-,它易与含有大量羟基(—OH)的PVA 结合,形成稳定线型化合物。此外,PVA 也可与溶胶体系内的Al—OH 反应,起到交联点的作用[7-8],形成线型或支链型化合物,得到性质良好的可纺性溶胶。因此,加入适量的PVA,溶胶中的B(OH)4-和Al—OH 可与PVA 上的—OH 适度脱水缩合或部分交联,形成线型高分子或支链聚合物,具有较好的成丝性。但是,PVA 加入量过多则会过度交联,形成网状结构,导致达到一定黏度的前驱体溶胶失去流动性和成丝性。

表1 PVA含量与溶胶成丝性之间的关系Tab.1 Relation between the PVA content and the spinnability of the sol

2.2 纤维的陶瓷化过程

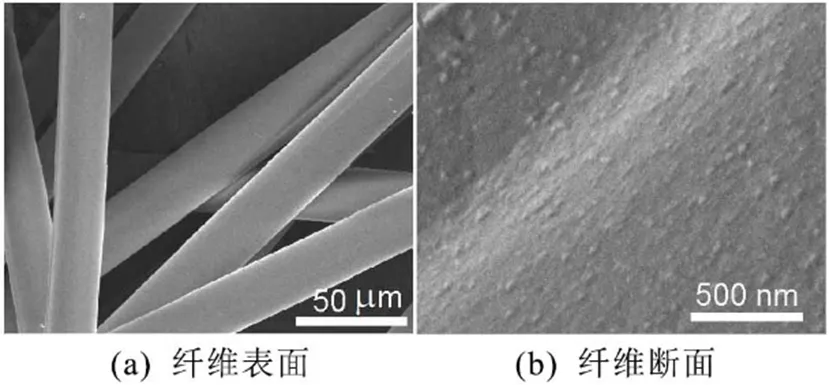

如图1 所示,凝胶纤维直径均匀,约20 μm,纤维表面光滑致密,纤维断面的高倍扫描电镜照片表明构成纤维的胶粒较小,凝胶纤维光滑致密的微观结构和较小的直径有利于获得致密的高强度陶瓷纤维[9-10]。

图1 凝胶纤维表面和断面的扫描电镜图Fig.1 SEM images of the gel fibers’surface and cross section

由于凝胶纤维还需通过热处理才能转变为陶瓷纤维,为指导热处理工艺参数的选择,对凝胶纤维热分析结果如图2(a)所示。凝胶纤维在200 ℃之前约有10%的质量损失,这是由于纤维内部游离水的失去;在200~500 ℃质量损失约为28%,来源于凝胶纤维内部结构水的失去和高分子聚合物的分解。500℃之后纤维热重曲线趋于平缓,微量的失重主要是由于纤维中颗粒之间缩合引起的失水。相应的DSC曲线表明,在925.7 ℃时有一个明显的放热峰,而对应的TG 曲线上没有明显的失重发生,说明该放热过程来源于纤维中的物相转变;此外,在1 105.5 ℃时也有一个较小的放热峰,说明再次发生相转变。

图2(b)所示,800 ℃煅烧样品为无定型状态,而此时样品中物质的挥发及分解已基本完全,样品主要由无定型的铝、硅和硼的氧化物组成;煅烧温度升高至1 000 ℃,样品的XRD 衍射图中出现了γ-Al2O3(JCPDS,10-0425)的特征峰,说明DSC 曲线中925.7℃处的放热峰对应于无定型氧化铝向γ-Al2O3的转变;温度进一步升高至1 200 和1 300 ℃,样品中出现了明显的莫来石的特征峰(JCPDS,15-0776),同时γ-Al2O3的衍射峰减弱,说明DSC曲线中1 105.5 ℃处的放热是由于γ-Al2O3与无定型氧化硅反应形成莫来石。

图2 凝胶纤维的热分析(TG-DSC)曲线和不同温度煅烧后纤维的XRD图Fig.2 TG-DSC curves of the gel fibers and XRD patterns of the fibers calcined at different temperatures

根据热分析和XRD结果将得到的含硼氧化铝基凝胶纤维进行了煅烧:首先以较慢的速率升温至650℃并保温,然后快速升温至1 000~1 200 ℃得到含硼氧化铝基陶瓷连续纤维。

由图3可以看出,经高温煅烧形成的陶瓷纤维直径均匀,由于煅烧过程中溶剂的挥发、化合物的分解及相变,纤维的直径与凝胶纤维相比明显变细,1 000℃煅烧后由最初的20 μm 减小至约14 μm。SEM 照片表明1 000 ℃煅烧获得的纤维表面光滑,纤维内晶粒细小均匀(<10 nm),内部结构致密,这种由细晶构成的致密结构可赋予纤维较好的力学性能。当陶瓷化温度升高至1 100 ℃时,纤维直径进一步减小至13 μm,这一阶段的变细主要与相变有关,SEM 照片显示此时纤维表面光滑,构成纤维的颗粒有一定程度的长大,同时在界面处形成了大量微孔。进一步将煅烧温度升高至1 200 ℃,纤维直径减小至~12 μm,此时纤维表面光滑,但晶粒长大至30 nm 以上,同时由于γ-Al2O3向莫来石的转变导致在晶粒间形成了微孔,微孔的形成和晶粒的长大易导致纤维力学性能的下降[11]。

图3 不同温度煅烧形成的纤维表面和断面SEM照片Fig.3 SEM images of the surface and cross section of the fibers obtained at different temperature

2.3 纤维性能分析

不同煅烧温度下得到的纤维力学性能如表2所示。

表2 不同温度煅烧制备的纤维性能参数Tab.2 Typical characteristics of the fibers calcined at different temperatures

结果表明,1 000 ℃煅烧制备的含硼氧化铝基陶瓷连续纤维具有较好的力学性能,其拉伸强度(Rm)和拉伸模量(E)分别可以达到2.0 GPa和149 GPa,与组成相同的3M NextelTM-440 纤维(2.0 GPa,190 GPa)相近,这主要源于纤维致密的结构、小的晶粒和细的直径。随着煅烧温度的提高,纤维力学性能快速下降,1 200 ℃时纤维Rm仅有0.45 GPa,这主要是由于纤维中晶粒的快速长大和微孔的形成所致。文献[12-14]研究表明,B2O3的加入可抑制晶粒长大,而减小晶粒能有效提高纤维的柔韧性;同时降低纤维直径(D)也是得到具有良好柔韧性纤维的有效途径之一[15-16]。因此,制备的陶瓷纤维优异的力学性能主要是由于B2O3对晶粒长大的抑制和纤维小的直径。

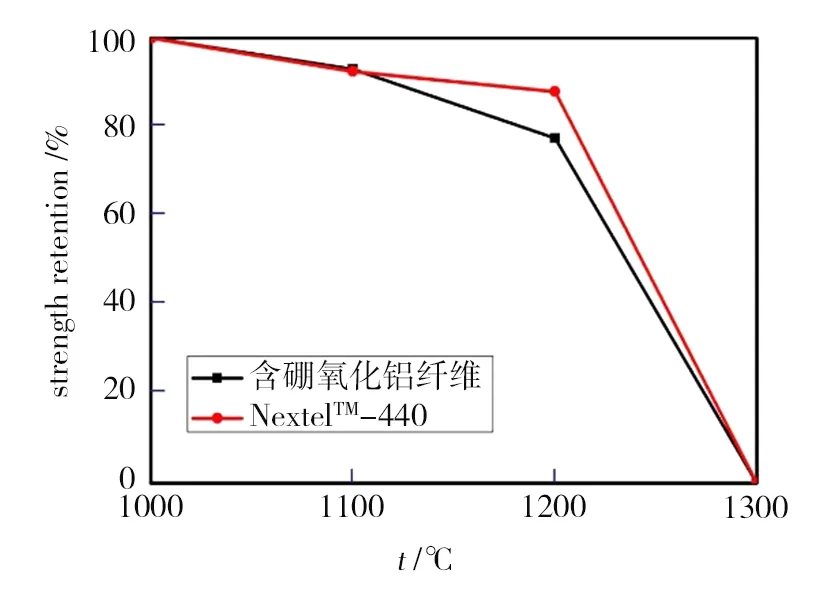

将得到的含硼氧化铝基陶瓷连续纤维与美国3M 公司NextelTM-440 纤维进行了耐温性的对比。将二者在不同温度下煅烧1 h,测试纤维强度保留率,结果如图4 所示。将两种纤维一起放入高温炉中,在1 000 ℃煅烧1 h 后,二者强度保留率都几乎达到100%;将两种纤维放在高温炉中1 100 ℃煅烧1 h,两种纤维的强度保留率相近,自制纤维强度保留率为93%,NextelTM-440 纤维的强度保留率约为92.6%。在1 200 ℃煅烧1 h后,自制纤维强度保留率(78%)比NextelTM-440纤维(85%)略低,二者在1 300 ℃高温环境中烧结1 h 均失去强度。这说明所合成的氧化铝连续纤维的力学性能与3M 公司的NextelTM-440 纤维相近,但耐温性还有小的差距,在后续研究中还需在溶胶的合成及陶瓷化工艺方面继续优化。

图4 含硼氧化铝纤维与NextelTM-440在不同温度下的强度保留率Fig.4 Tensile strength of the fibers as a function of the calcination temperature

3 结论

以价廉的铝盐、铝粉、硅溶胶、硼酸为原料,聚乙烯醇(PVA)作为纺丝助剂,合成了稳定且纺丝性良好的溶胶,进一步通过干法纺丝得到含硼氧化铝基凝胶连续纤维,经过高温陶瓷化制备了含硼氧化铝基陶瓷连续纤维,并研究了陶瓷化过程中纤维微观结构的演变。结果表明,当PVA 含量为1.5%时,溶胶具有优异的可纺性,可通过干法纺丝得到长度达到1.8 km 的凝胶连续纤维;凝胶纤维在陶瓷化过程中首先形成γ-Al2O3,进一步升高温度形成莫来石物相,在1 000 ℃煅烧得到的纤维直径约为14 μm,结构致密、晶粒小,具有与3M 公司NextelTM-440 相近的力学性能,其拉伸强度和模量分别达到2.0 GPa 和149 GPa,进一步研究表明该纤维在1 100 ℃煅烧1 h 后强度保留率可达93%。该工艺原料易得,制备过程易控,纤维性能优良,在航空航天等领域将有重要的应用价值。