基于硬件在环的电动制动助力器的自动化测试

2020-09-27朱玙熹崔海峰刘超

朱玙熹,崔海峰,刘超

(泛亚汽车技术中心,上海 201201)

0 引言

近年来汽车小排量化、电动化发展已经成为行业的主流方向,真空助力器的应用逐步受限,电子制动助力器应运而生,在代替传统真空助力器的同时还可以实现再生制动、脚感可调等高级功能。电动制动助力新技术在整车的全新应用,伴随而来的是大量测试、调试工作。硬件在环试验可以快速验证控制器控制逻辑,缩短产品开发时间和减少道路试验[1]。硬件在环测试的快速建立,则对电动制动助力器的快速开发、早期验证有巨大意义。

电动制动助力器代替传统真空制动助力器,除了可以对标传统车辆的制动踏板感外,对于电动和混动车辆,还需要通过电机控制实现再生制动过程中的踏板力补偿,伴随而来的还有产品功能和诊断通信等测试需求。以电动制动助力器在ABS工况下的踏板感觉为例,常规开发过程需要结合ABS、高低附路面、不同车速、再生制动介入等因素进行车辆数据采集,采集过程受限于环境、车况等外界因素,且耗费较高人力物力,而HILs(Hardware in Loop Simulation)则可以通过模拟路面摩擦因数、车速注入、直线电机模拟人脚动作等方式,编译测试程序让零件自动化进行各种工况下的测试,并生成可视化测试报告,且程序在不同项目中具有通用性。HILs自动化测试在整车前期开发中扮演越来越重要的角色。

1 电动制动助力器的自动化测试系统简介

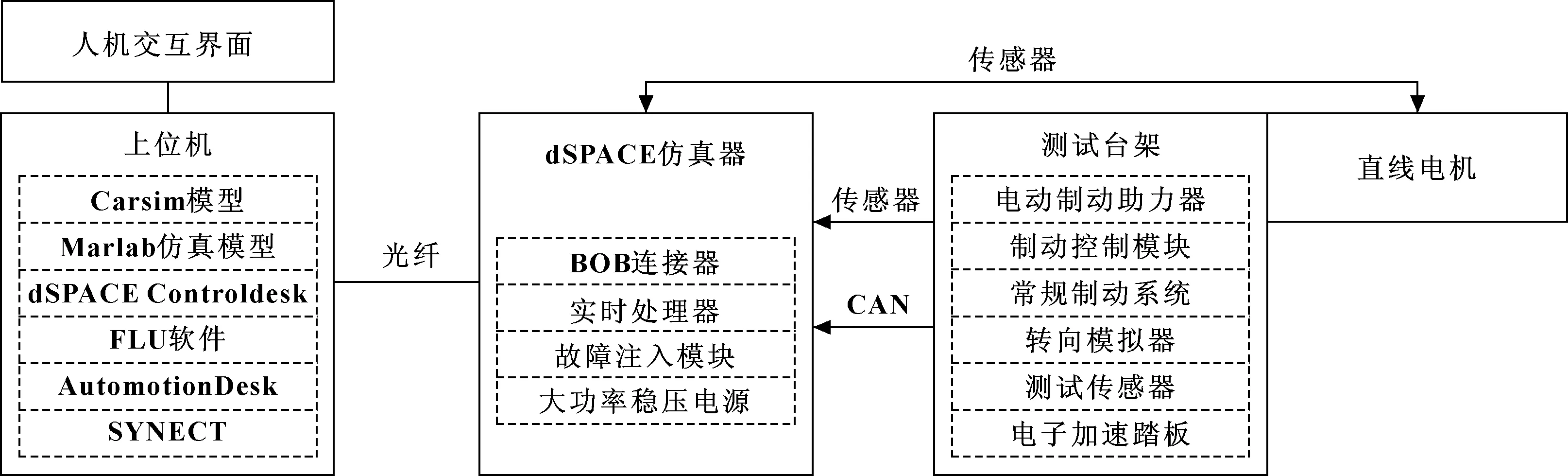

从汽车开发过程,HILs技术在电动制动助力器测试和虚拟开发中的应用主要涉及:通信诊断、失效保护、功能安全、功能逻辑验证、脚感快速评估、基于VDA 360(Verband der Automobilindustrie 360)的制动系统开发等。测试系统由上位机、dSPACE仿真器、电动制动助力器、测试台架、直线电机和其他在环硬件及辅助设备等6个部分构成,系统原理图如图1所示。

图1 电动制动助力器的自动化测试系统原理

1.1 上位机

上位机用于车辆模型建立、测试案例建立、数据采集、实时显示测试结果及进行结果处理。

Carsim采用参数化的车辆模型数据库,省去了用户建立数学模型的一系列复杂过程,通过选择车辆组件模块和配置模块参数,方便快速地建立完整的车辆动力学模型,大大缩短开发时间[2-3]。

Carsim可与Matlab/Simulink软件无缝连接,建立车辆动力学模型的S函数,实现与车辆物理元件和dSPACE Controldesk之间数据和信号的实时交互,同时动态显示车辆仿真运动过程。

Controldesk和Matlab仿真模型互联,则可对模型状态进行可视化实时控制,并实时查看测试台架状态。

FIU软件可进行各通信和电气接口的短路、断路和开路等模拟,以及干扰信号注入,从而实现电动制动助力器的故障诊断测试功能。

Automotion Desk、Matlab以及Synect互联,可以调用相关模型参数并编译自动化注入测试案例生成可视化测试报告。

1.2 dSPACE仿真器

仿真器包含主处理器、数据采集卡,配合CAN通信卡可扩展至4路CAN通信,在实际使用中可通过结合主处理器和数采卡实现双硬件在环,同时还可对在环硬件真实信号进行拦截,从而在不改动台架的前提下可实现单独对零部件或对整个在环制动控制系统进行测试。

BOB (Breakout Box,通信盒) 则将相关硬线I/O引出,配合故障注入模块,则可通过上位机对电子电器输入输出电信息进行修改,从而进行电气故障注入或控制。

1.3 测试台架

测试台架包括被测对象电动制动助力器、制动控制模块、常规制动系统,转向模拟器、相关测试传感器和电子加速踏板,各部分均采用通用夹具安装,基于通用的软硬件接口定义,使得测试台架具有通用性。

电动制动助力器主缸两出液口和轮缸4个进液口安装6个压力传感器,转向模拟器配备转角传感器,传感器信号发送到仿真模型中,结合在环硬件的总线信号,形成闭环控制回路。

测试台架硬件反馈信号,结合仿真器闭环回路控制和Carsim动态模型,再加上模拟传感器、电子加速踏板、真实电动制动助力器零部件,使得测试系统可以提供模拟路面驾驶仿真测试。

测试台架装有外部诊断端口,可以支持外接设备诊断及监控。

1.4 直线电机

直线电机支持位置控制、速度控制、推力控制,可以排除人为因素,精准控制变量,使得测试具有可重复性、变量可控性。通过直线电机控制,可以模拟任意驾驶员制动行为,通过整车仿真模型可以读取测试案例下的踏板力F以及所建立的制动系统压力p,结合车辆模型输出的制动减速度a以及电动制动助力器发送的推杆行程,可以实现制动踏板感的测试,如图2所示。

图2 电动制动助力器踏板感测试

2 电动制动助力器仿真测试

2.1 故障注入仿真测试

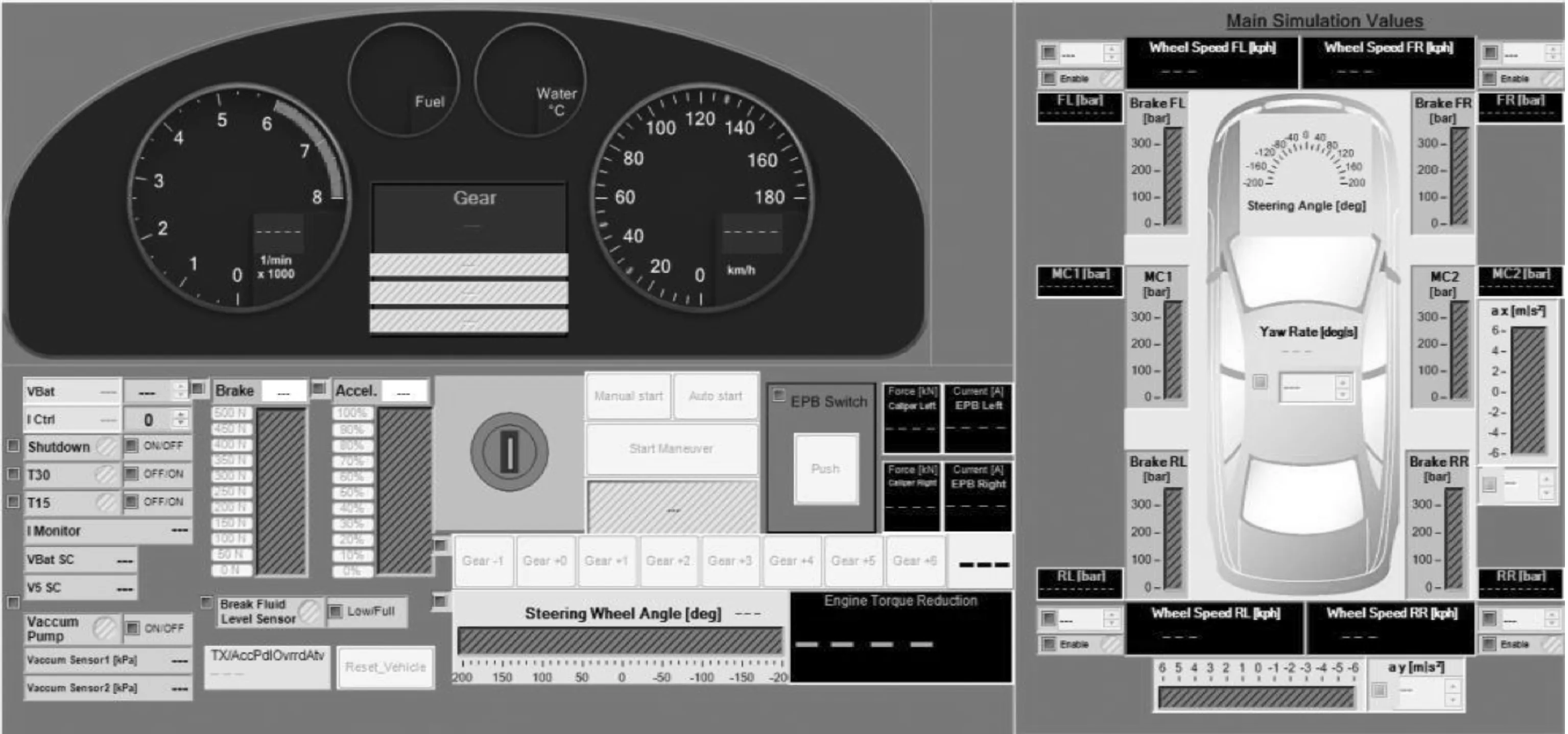

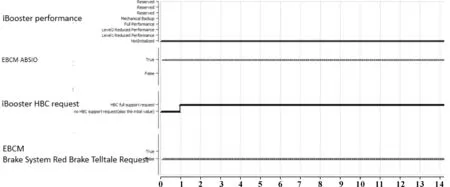

图3为人机交互控制面板,图4为助力器状态位总线监控界面图。

图3 人机交互控制面板

图4 助力器状态位总线监控

利用FIU(Failure Inject Unit)故障注入功能,测试系统可以对电动制动助力器的输入输出根据需求进行可控调节,从而进行特定故障模拟,进而快速复现实车问题、研究产品潜在失效或测试产品是否符合设计要求,在整车开发全周期中发挥着重要作用。

本测试系统可拦截并修改总线信号,进行信号级别的故障注入测试;也可以通过dSPACE仿真器将硬线I/O作为变量引入置Matlab模型中,通过Matlab与Control Desk对接,通过可视化控制面板对硬线I/O进行控制。

示例测试为针对电动制动助力器进行踏板行程传感器故障注入测试,将踏板行程传感器。图3为控制面板,图4为电动制动助力器工作状态监控界面图,状态位值3为制动助力器处于无助力模式。在图3 Control Desk人机交互控制面板中通过手动调节硬件供电电压,通过监控总线零件状态标志位,进而研究零件对高低电压的响应情况。

2.2 自动化故障注入仿真测试

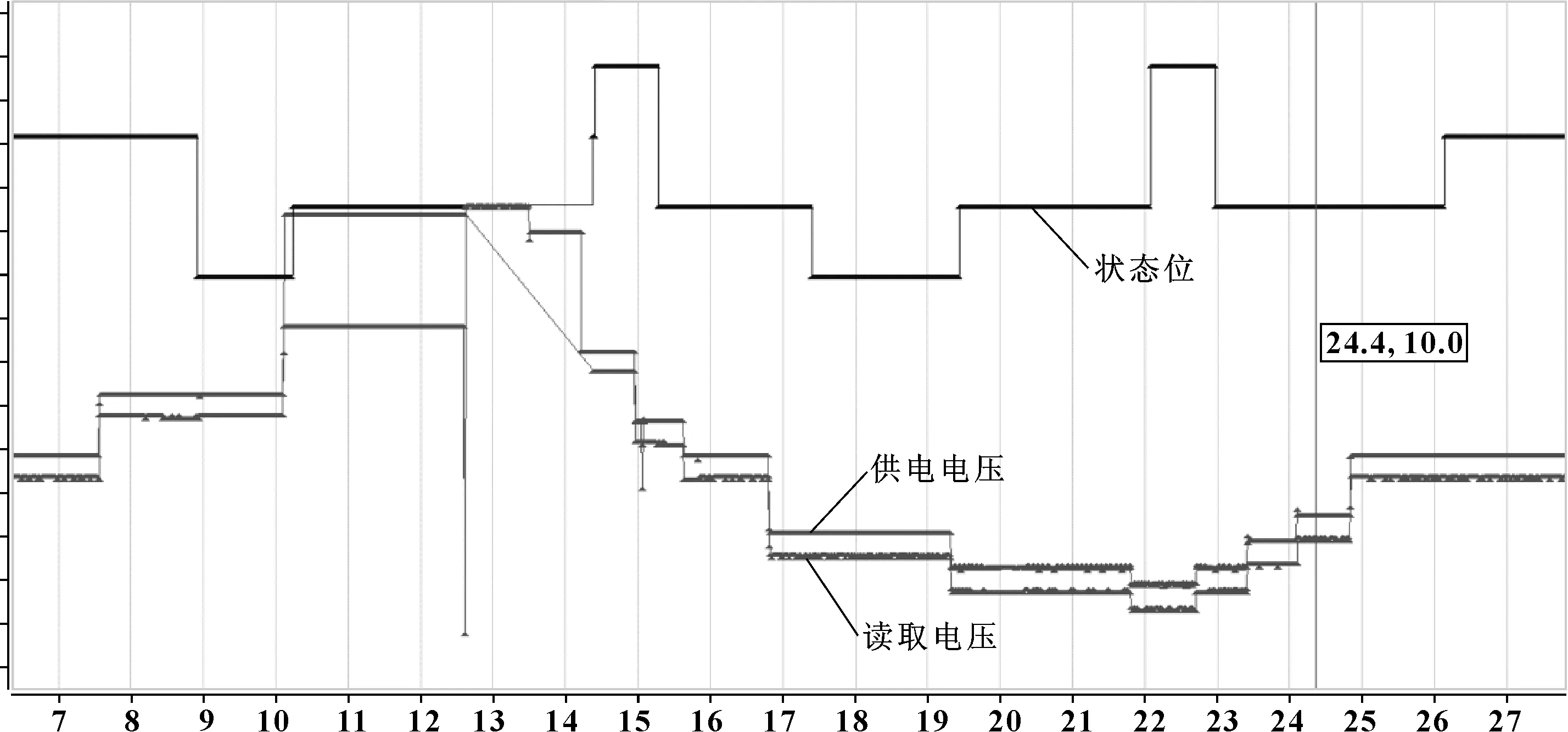

基于第2.1节的测试,本测试主要进行电压变化的自动化故障注入。测试系统通过修改Matlab模型、FIU软件、Automation Desk基础程序及SYNECT编译,联合实现快速自动化测试脚本编写及运行,并生成可视化测试报告。图5为Automation Desk基础程序,图6为SYNECT输入脚本。将电压变量加入Matlab,并在Automation Desk加入测试所需的基础程序包,在SYNECT输入脚本引用Automation Desk基础程序,即可实现相应的故障注入操作,通过控制等待时间、先后逻辑、条件逻辑等进行复杂连续高速变化的自动化故障注入测试,可高效稳定实现人工无法做到的失效工况。通过条件逻辑实现测试结果的自动化识别,进而体现在可视化测试报告中。

图5 Automation Desk基础程序

图6 SYNECT输入脚本

图7为总线监控结果,图中通过设备持续读取模块内部电压,并和输入电压进行对比,防止因实际电压和控制电压产生偏差对实验结果造成影响,录取总线状态标志位,从而监控状态位变化。

图7 总线监控结果

图8为部分可视化自动化故障注入测试报告,内含故障注入内容、时间及测试结果等内容。

图8 测试报告结果

3 结束语

随着新能源车辆和智能驾驶车辆的普及,电动制动助力系统电动化和智能化将成为必然趋势,由此会产生相应新技术、新功能开发和应用测试需求。硬件在环测试方法可便捷地实现功能测试和故障诊断。同时,为提升开发效率,自动化测试则是下一个发展方向。创建及积累自动化硬件在环测试案例,可以一键进行零部件及子系统电动制动控制新技术测试,提高功能开发和集成效率,缩短开发周期。该测试系统还可与其他电控系统硬件台架进行联通,实现多系统复合硬件在环自动化测试,为未来整车电控系统集成控制、开发打下基础。