基于尺寸链分析的汽车前端模块定位方式研究

2020-09-27闻洋董鹤陆剑峰戴程沛余建刚陆玉凯

闻洋,董鹤,陆剑峰,戴程沛,余建刚,陆玉凯

(吉利长兴新能源汽车有限公司,浙江长兴 313100)

0 引言

DTS(Dimension Tolerance Specification)也称为尺寸公差技术规范,规定了汽车整车内、外观匹配区域的间隙、面差等尺寸理论值及公差,涉及从造型到整车的制造全过程,是整车静态感知质量的一个重要指标。DTS的最终达成,需要合理的产品及尺寸链设计和有效的安装定位。然而不同的定位方式,尺寸链不同,因此,选择合理的产品定位方式至关重要。

汽车前大灯与车身翼子板、前保险杠之间外观DTS目标的达成一直是汽车行业关注的重点和难点。通常情况下,汽车前大灯的定位方式受前端模块(Front End Module,FEM)定位方式的影响。因此,前端模块的定位方式是汽车前脸外观DTS目标达成的关键。

汽车前端模块的定位方式取决于其产品设计结构、尺寸链等因素。当前汽车进入存量竞争时代,在产品设计及制造规划阶段,应设计开发出既能满足质量又能降低制造成本的前端模块定位方式。

1 定位方式分析

1.1 基本定位方式概述

汽车常见的基本定位方式有3种,分别是Pin Through Net、Fixture Set和Product Feature Net。为方便理解,以汽车底盘零部件与车身安装定位为例,依次简要概述。

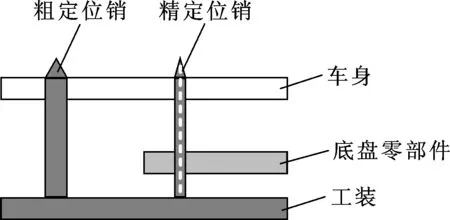

1.1.1 Pin Through Net定位方式

一般先在工装粗定位销的辅助下实现工装与车身快速预定位,然后通过工装精定位销依次穿过底盘零部件和车身,使底盘零部件直接与车身定位,如图1所示。

图1 Pin Through Net定位方式示意

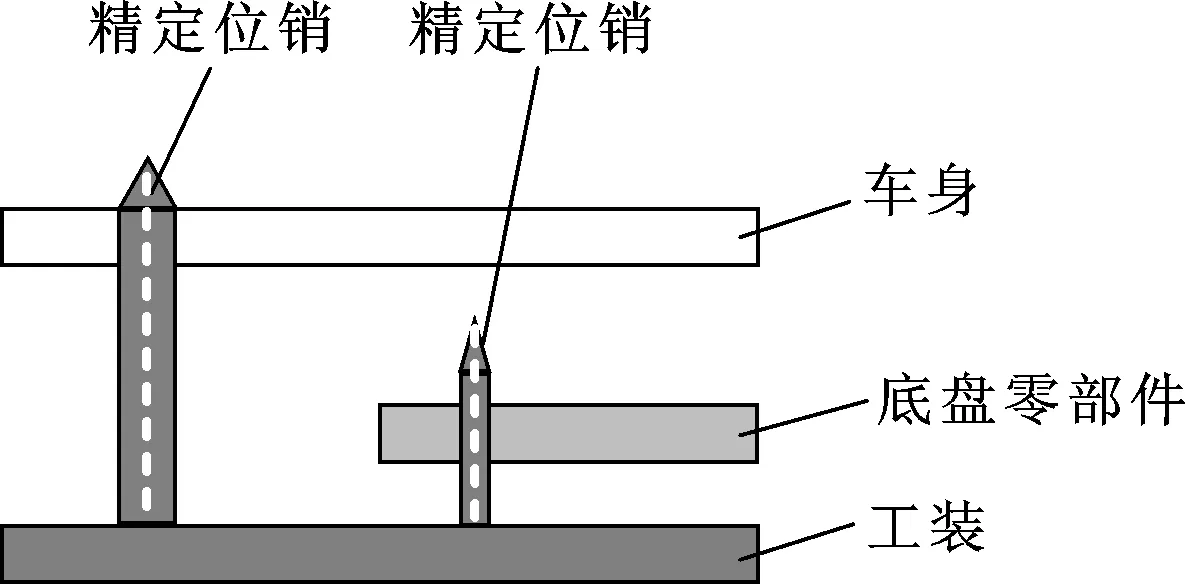

1.1.2 Fixture Set定位方式

通过工装上两个精定位销分别定位车身和底盘零部件,最终使底盘零部件与车身定位,如图2所示。

图2 Fixture Set定位方式示意

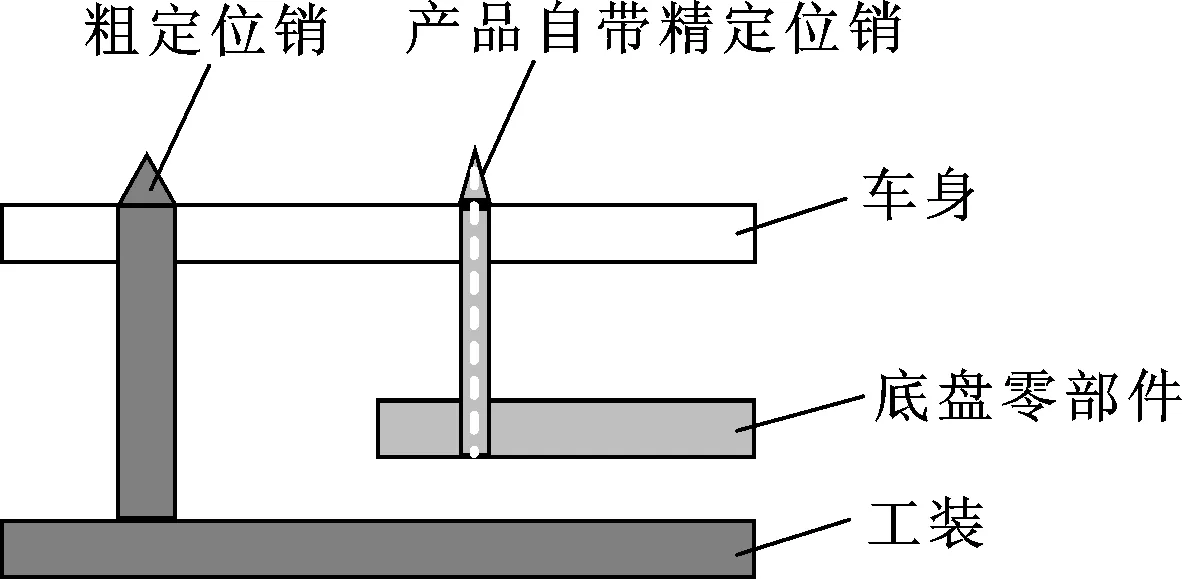

1.1.3 Product Feature Net定位方式

一般先在工装粗定位销的辅助下实现工装与车身快速预定位,然后通过底盘零部件产品自带的定位结构,使底盘零部件与车身自定位,如图3所示。

图3 Product Feature Net定位方式示意

1.2 汽车前端模块定位方式分析

某汽车新项目在产品设计及制造规划阶段时,对于前端模块,设计规划出了两种方案。方案A:前端模块一体化设计,主线上利用机械手夹取,使其与车身纵梁定位安装;方案B:前端模块分段设计,前端模块上部框架通过工装定位安装至车身,前端模块下部放置在底盘托盘工装上,与前副车架一起整体与车身纵梁定位合装。

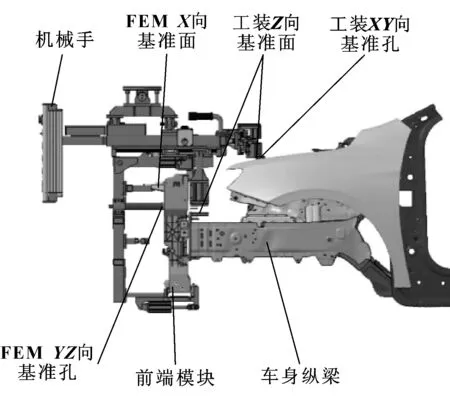

1.2.1 方案A定位方式分析

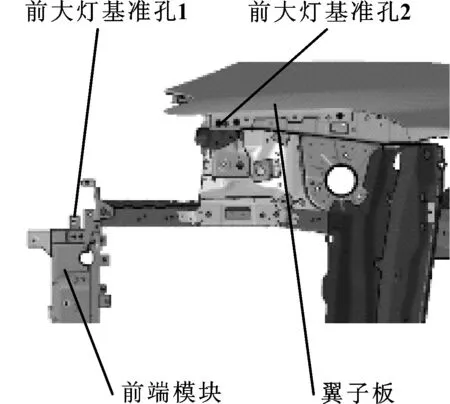

该定位属于Fixture Set定位方式,如图4所示。

图4 方案A前端模块定位方式示意

机械手精定位销穿过前端模块上的YZ向基准孔并通过机械手支撑块固定X向基准面来夹取前端模块,机械手精定位销穿过车身翼子板上的XY向基准孔并通过机械手支撑块固定Z向基准面与车身定位,最终使前端模块与车身纵梁定位。

汽车前大灯则直接安装在前端模块和翼子板上,如图5所示。

图5 方案A前大灯定位方式示意

1.2.2 方案B定位方式分析

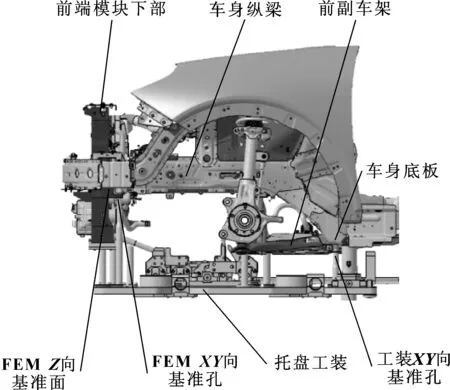

托盘工装精定位销依次穿过前副车架和车身底板的XY向基准孔与车身定位,托盘工装精定位销穿过前端模块下部的XY向基准孔与前端模块下部定位,通过Z向基准面最终使前端模块下部与车身纵梁定位。该定位属于Fixture Set定位方式,如图6所示。

图6 方案B前端模块下部定位方式示意

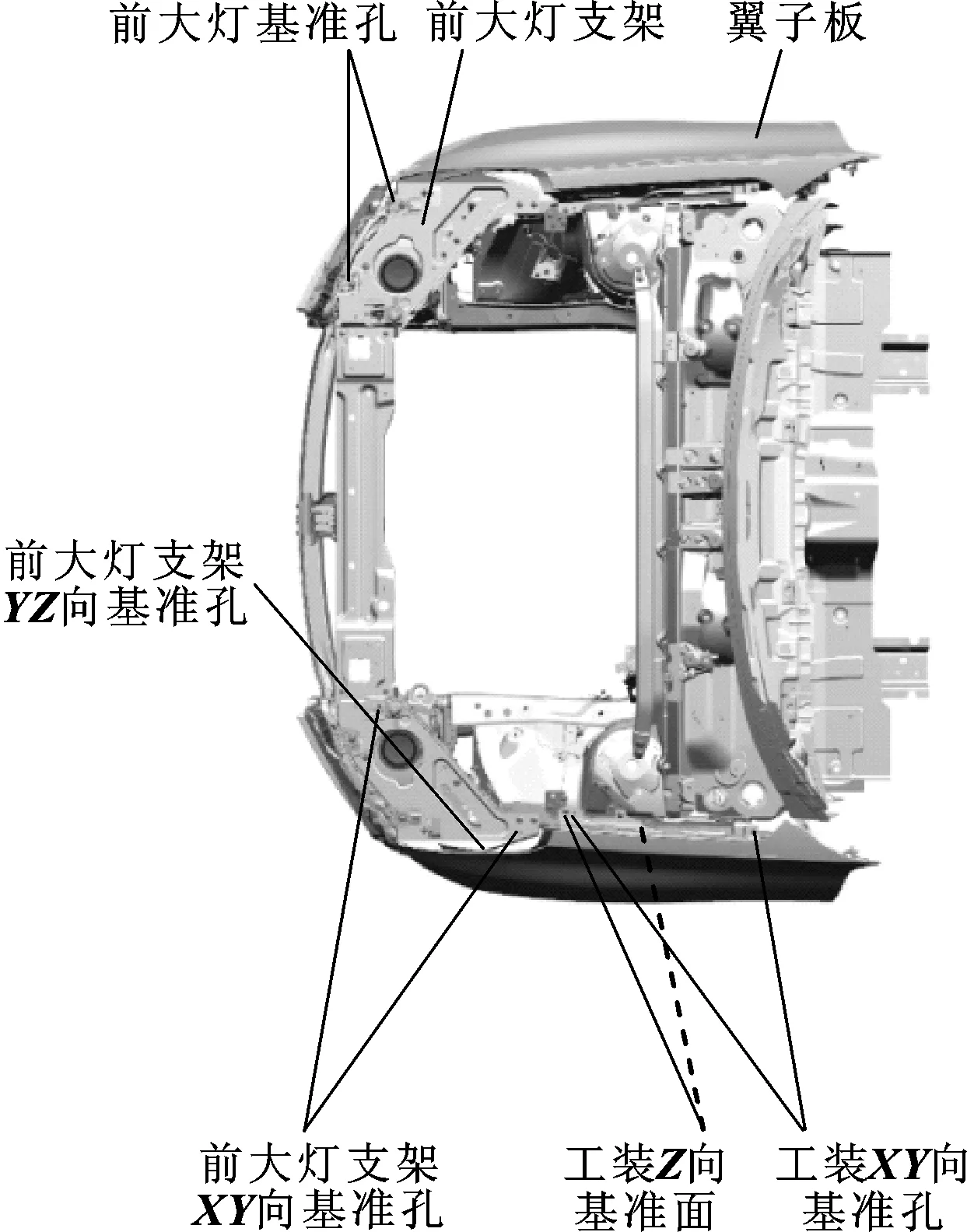

前端模块上部框架(包括汽车前大灯支架)通过XY向基准孔和Z向基准面定位安装至车身,汽车前大灯则单独安装在前大灯支架上,如图7所示。

图7 方案B前大灯支架及前大灯定位方式示意

2 尺寸链分析

2.1 尺寸链分析的方法

尺寸链公差分析有极值法和统计公差方法两类。极值法简便可靠,但当尺寸链环数n>4时,分摊到各组成环的公差过小,造成加工困难,成本增加。统计公差的常见方法有概率法、蒙特卡洛模拟法等。

2.1.1 蒙特卡洛模拟法

蒙特卡洛模拟法是一种根据各个单独变量的分布形式来确定具有多个变量函数分布的方法,可以进行各种随机变量的模拟计算。根据柯尔莫哥罗夫-斯米尔诺夫的拟合一致性检验所推导的公式,假定置信度90%,拟合误差0.05,计算出蒙特卡洛模拟所要求的最小子样为272次;假定置信度99%,拟合误差0.01,计算出蒙特卡洛模拟所要求的最小子样为16 500次,模拟样本越大,精度越高[1]。

国内有学者提出利用Microsoft Excel软件自带的函数对某阶梯轴尺寸链进行蒙特卡洛模拟分析,依次模拟1 000、10 000、60 000次,分析结果与概率法接近[2]。汽车尺寸链分析的数据量很大,Microsoft Excel无法快速满足如此大量数据的蒙特卡洛模拟,因此蒙特卡洛模拟的应用场景多用于VSA、3DCS等相关软件。

2.1.2 概率法

概率法是根据概率论的基本原理对尺寸链进行计算的方法,在满足设计要求的同时,相较于极值法可大幅降低生产成本[3]。

概率法把形成尺寸链的各组成环视为一系列独立的随机变量,假定尺寸链的各组成环的尺寸公差服从正态分布,则累计的封闭环的尺寸公差也服从正态分布,尺寸链组成环的个数越多越精确。因此,目前汽车行业在产品设计阶段的尺寸链设计分析大多采用概率法,用Microsoft Excel软件自带的函数计算,方便快捷。

根据概率论可知,尺寸链封闭环的尺寸公差应按均方根法合成,其表达式为

式中:Ti为尺寸链各组成环的尺寸公差;T0为尺寸链封闭环的尺寸公差;n为尺寸链组成环的个数。

尺寸链封闭环的尺寸为各组成环的尺寸累计和,其表达式为

式中:μi为尺寸链各组成环的尺寸;μ0为尺寸链封闭环的尺寸。

假定供应商的生产质量水平都满足±3σ要求,置信水平P=99.73%,则

6σi=Ti=USLi-LSLi

式中:σi为尺寸链各组成环尺寸的标准差;USLi为尺寸链各组成环尺寸的上偏差;LSLi为尺寸链各组成环尺寸的下偏差;σ0为尺寸链封闭环尺寸的标准差。

Excel中σ0、T0的函数表达式分别为

根据正态分布理论,若随机变量X服从一个数学期望为μ,方差为σ2的正态分布,记为:X~N(μ,σ2),其概率密度函数表达式为

f(x)的曲线即为正态分布曲线,如图8所示。

图8 正态分布曲线

在正态分布曲线中,取值小于等于x的比例称为累积分布函数,记为F(x)。F(x)是对f(x)的积分,其表达式为

Excel中F(x)的函数表达式为

F(x)=NORMDIST(x,μ,σ, True)

在汽车产品开发阶段的尺寸链设计分析中,尺寸链封闭环的DTS目标尺寸公差T、封闭环尺寸的上偏差目标USL、封闭环尺寸的下偏差目标LSL根据外观DTS目标逐步分解确定。因此,尺寸链封闭环尺寸的不合格率PNC(Probability of Non Compliance)为x∈(-∞,LSL)∪(USL, +∞)的累积分布函数值,其表达式为

Excel中不合格率PNC的函数表达式为

PNC=1-NORMDIST(USL,μ0,σ0, True)+

NORMDIST(LSL,μ0,σ0, True)

2.2 汽车前端模块尺寸链分析

根据DTS外观标准,该新项目的汽车前大灯与前保险杠的DTS标准为(2.0±1.0) mm,前大灯与翼子板的DTS标准为(1.2±1.0) mm。运用概率法,通过尺寸链分解,方案A中前端模块大灯基准孔与翼子板大灯基准孔在X、Y、Z向封闭环尺寸链的公差的标准是±0.7 mm,方案B中前大灯在大灯支架上的基准孔在X、Y、Z向封闭环尺寸链的公差的标准也是±0.7 mm。因此,对比分析方案A、方案B中,前大灯基准孔在X、Y、Z向封闭环尺寸链的公差T0及其不合格率PNC,来判断方案的优劣。

2.2.1 方案A尺寸链分析

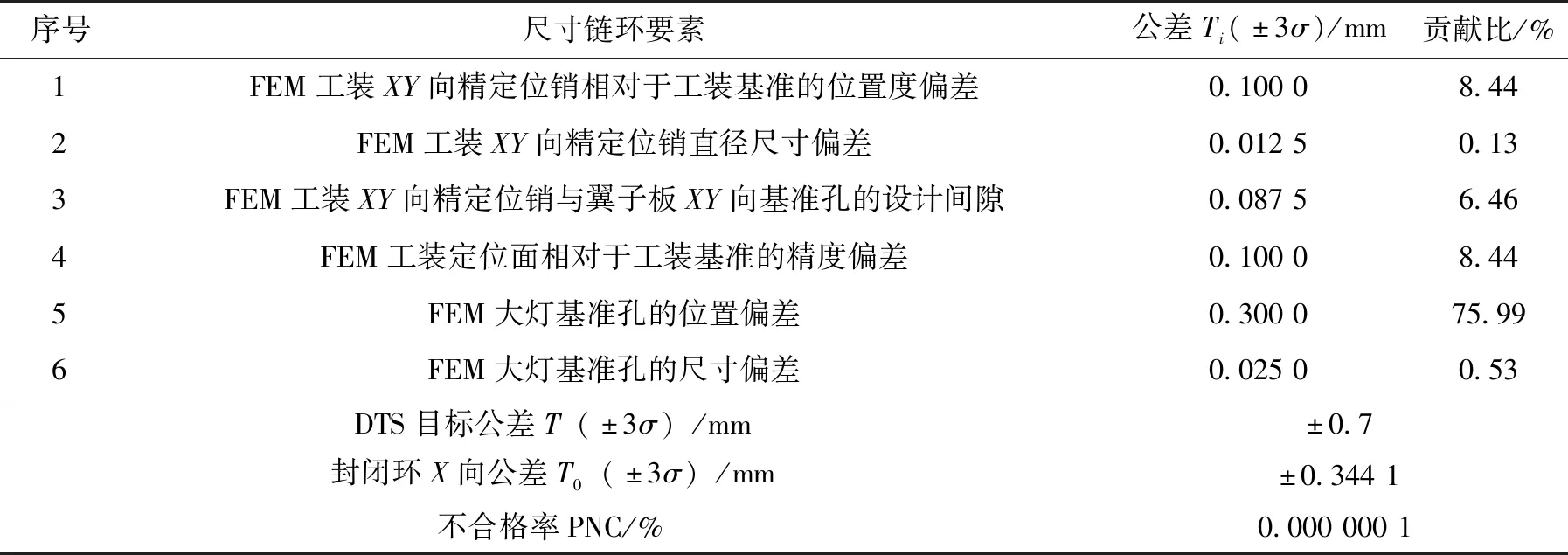

方案A前端模块大灯基准孔与翼子板大灯基准孔在X向封闭环尺寸链分析见表1。

表1 方案A前端模块大灯基准孔与翼子板大灯基准孔在X向封闭环尺寸链分析

方案A前端模块大灯基准孔与翼子板大灯基准孔在Y向封闭环尺寸链分析见表2。

表2 方案A前端模块大灯基准孔与翼子板大灯基准孔在Y向封闭环尺寸链分析

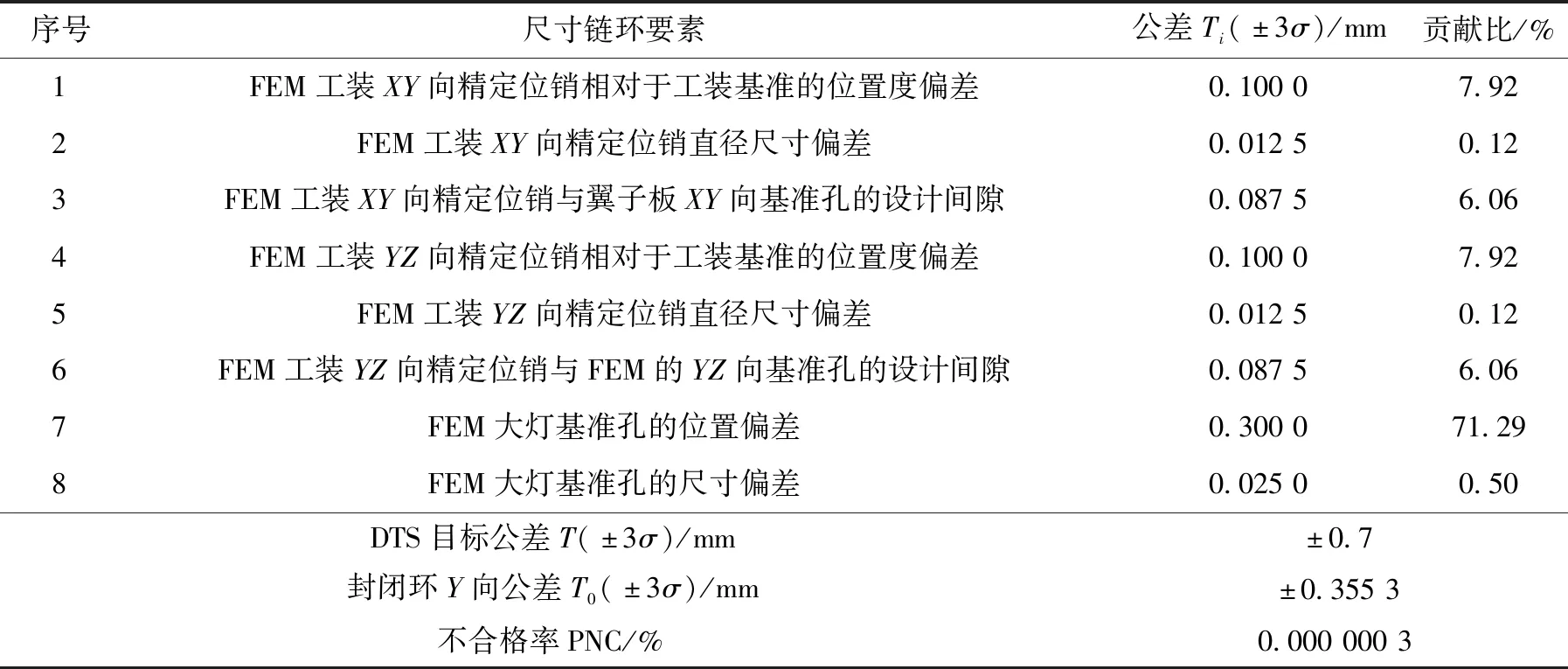

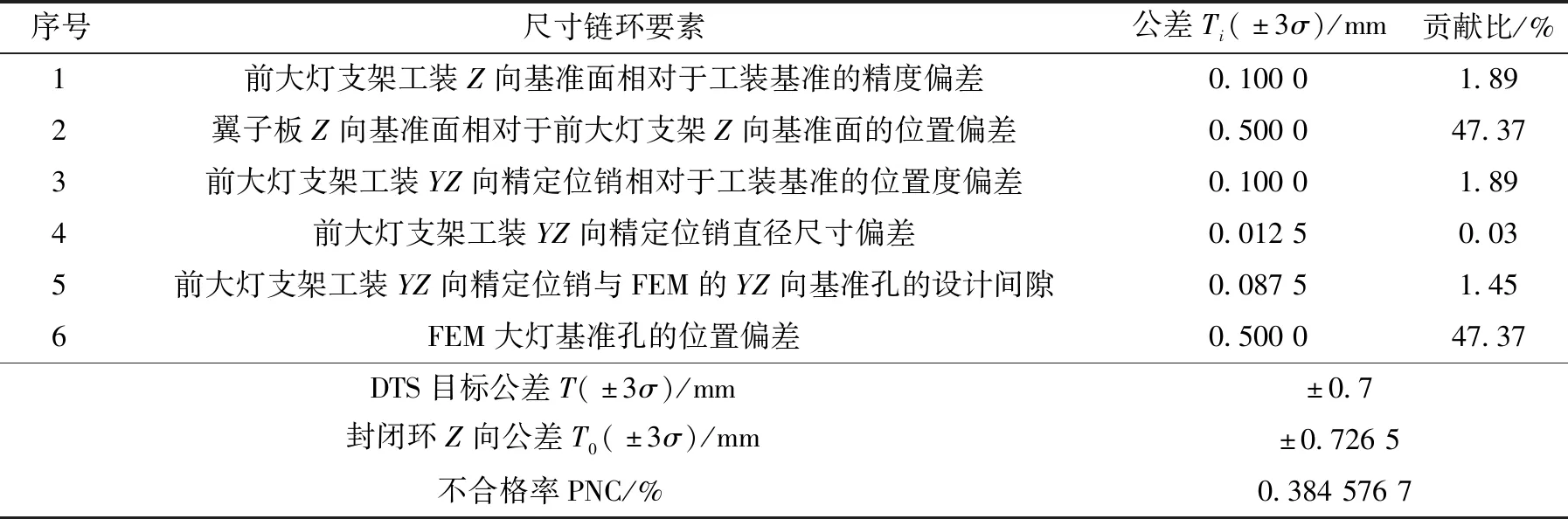

方案A前端模块大灯基准孔与翼子板大灯基准孔在Z向封闭环尺寸链分析,如表3所示。

表3 方案A前端模块大灯基准孔与翼子板大灯基准孔在Z向封闭环尺寸链分析

2.2.2 方案B尺寸链分析

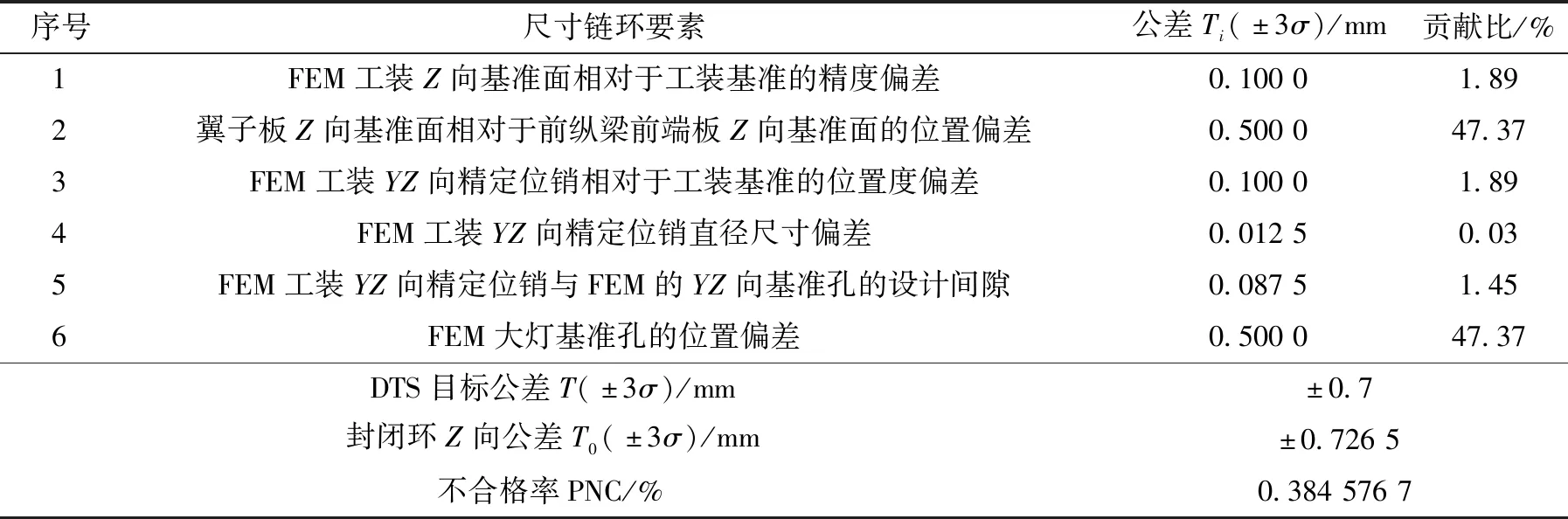

方案B前大灯在前大灯支架上的基准孔在X向封闭环尺寸链分析,如表4所示。

表4 方案B前大灯在前大灯支架上的基准孔在X向封闭环尺寸链分析

方案B前大灯在前大灯支架上的基准孔在Y向封闭环尺寸链分析,如表5所示。

表5 方案B前大灯在前大灯支架上的基准孔在Y向封闭环尺寸链分析

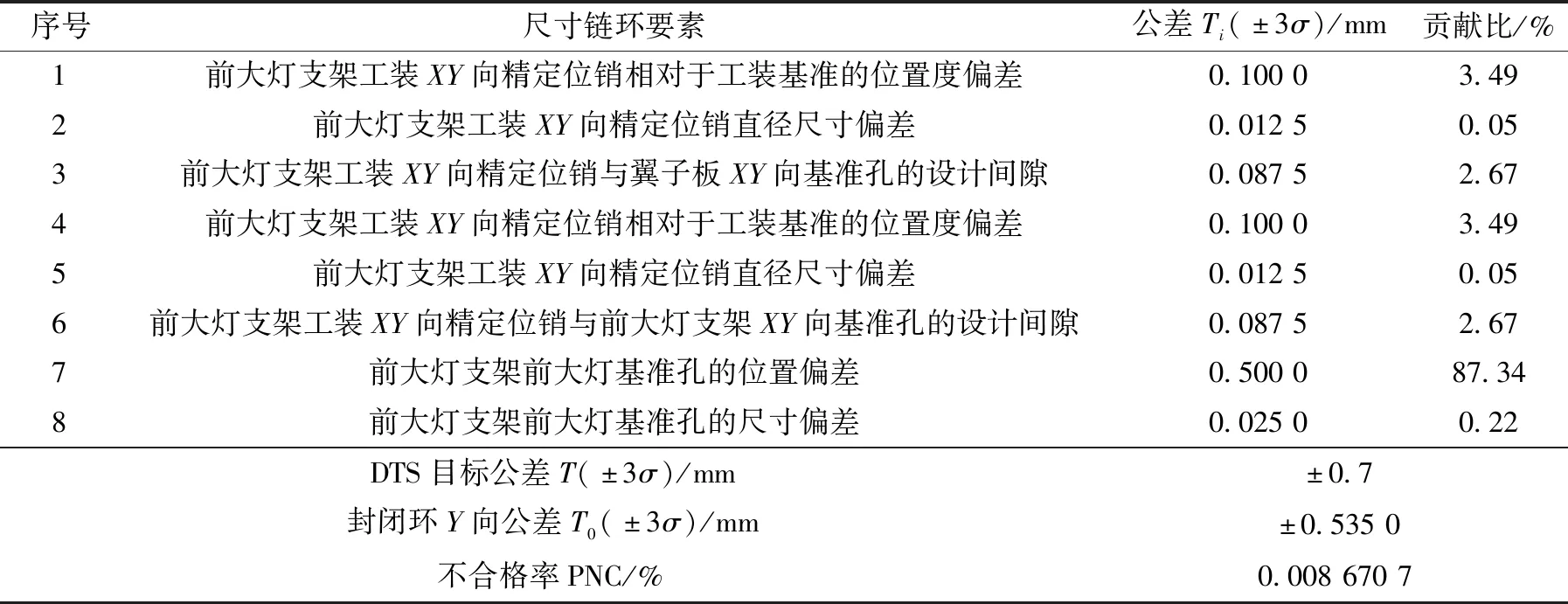

方案B前大灯在前大灯支架上的基准孔在Z向封闭环尺寸链分析,如表6所示。

表6 方案B前大灯在前大灯支架上的基准孔在Z向封闭环尺寸链分析

3 方案对比分析

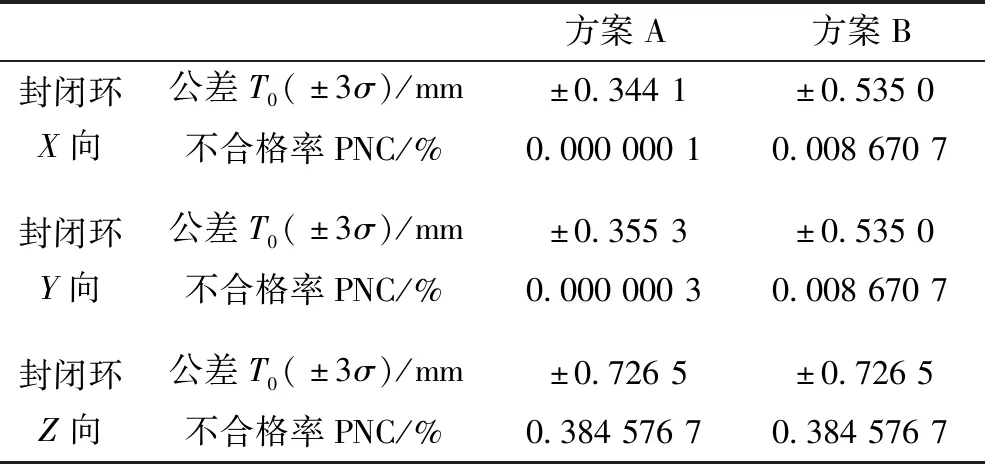

尺寸链分析结果见表7。

表7 尺寸链分析结果

方案A尺寸链较方案B优,从尺寸链角度,确定选用方案A。目前该汽车新项目的产品已定型,汽车前大灯与车身翼子板、前保险杠之间外观间隙、面差满足DTS要求。

4 结束语

通过对前端模块定位方式的分析,在产品设计、制造规划阶段,前端模块的一体化设计,尺寸链短、公差小、不合格率低的定位方式是提升整车前脸静态感知质量的有效途径。

此外,对于整车工艺中关注的底盘与车身合装、发动机左右悬置与左右隔振垫安装等关键合装工艺,亦可用文中方法计算并选择出更加合理的定位方案。