关于驱动轴引起的汽车横向振动探析

2020-09-27石宇鹏张全逾阳郴郴

石宇鹏,张全逾,阳郴郴

(1.汉腾汽车有限公司,江西上饶 334000;2.承德石油高等专科学校汽车工程系,河北承德 067000)

0 引言

驱动轴是汽车动力传输的关键部件,同时在汽车行驶过程中也会引发很多NVH问题,如驱动轴弯曲共振引起的轰鸣、驱动轴扭转共振引起的轰鸣、驱动轴弯曲共振引起的变速器和主减速器哨音、驱动轴异响等[1],而针对驱动轴引起的汽车横向振动现象的深入研究较少,故本文作者基于某款SUV车型的横向振动现象,开展横向振动的产生机制、评价方法、影响因素、优化措施等几个方面的研究,有效控制该车型横向振动,并为相关问题的探索和控制提供借鉴。

1 问题现象描述

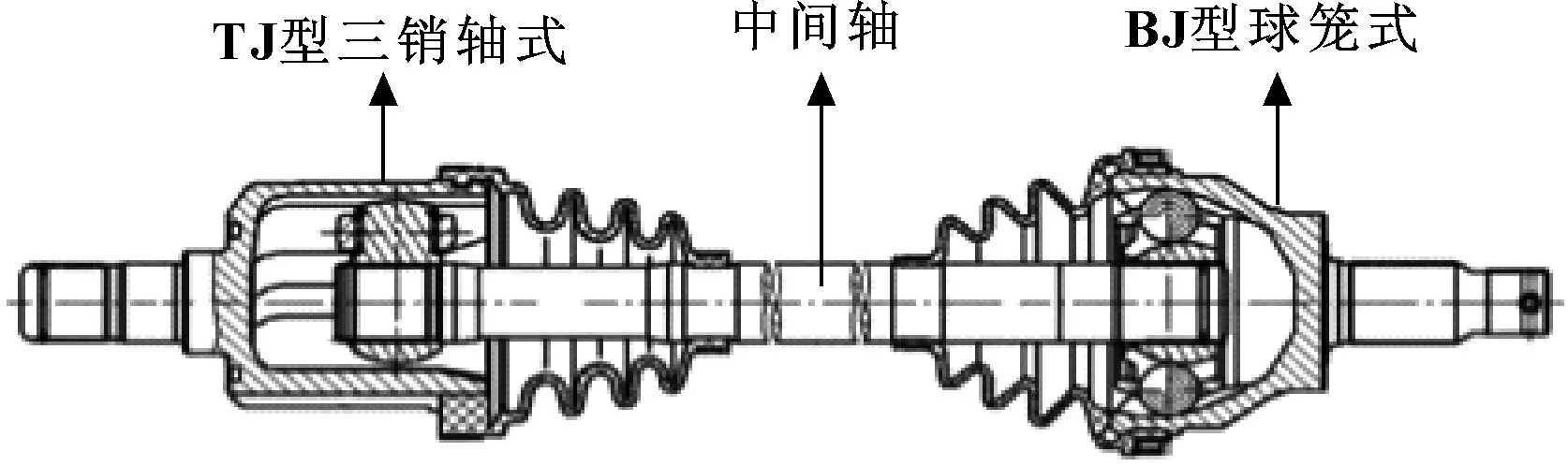

文中涉及的某款SUV前置前驱车型采用TJ型三球销式万向节、BJ型球笼式万向节的组合驱动轴[2],如图1、图2所示。该车辆在光滑水平沥青路面上,采用2挡全加速(WOT)行驶,发动机转速1 500~3 000 r/min、车速30~50 km/h横向振动严重,在发动机转速4 000 r/min、车速75 km/h附近也存在横向振动,顾客感知明显。

图1 整车驱动轴示意

图2 驱动轴万向节结构简图

2 横向振动产生机制分析

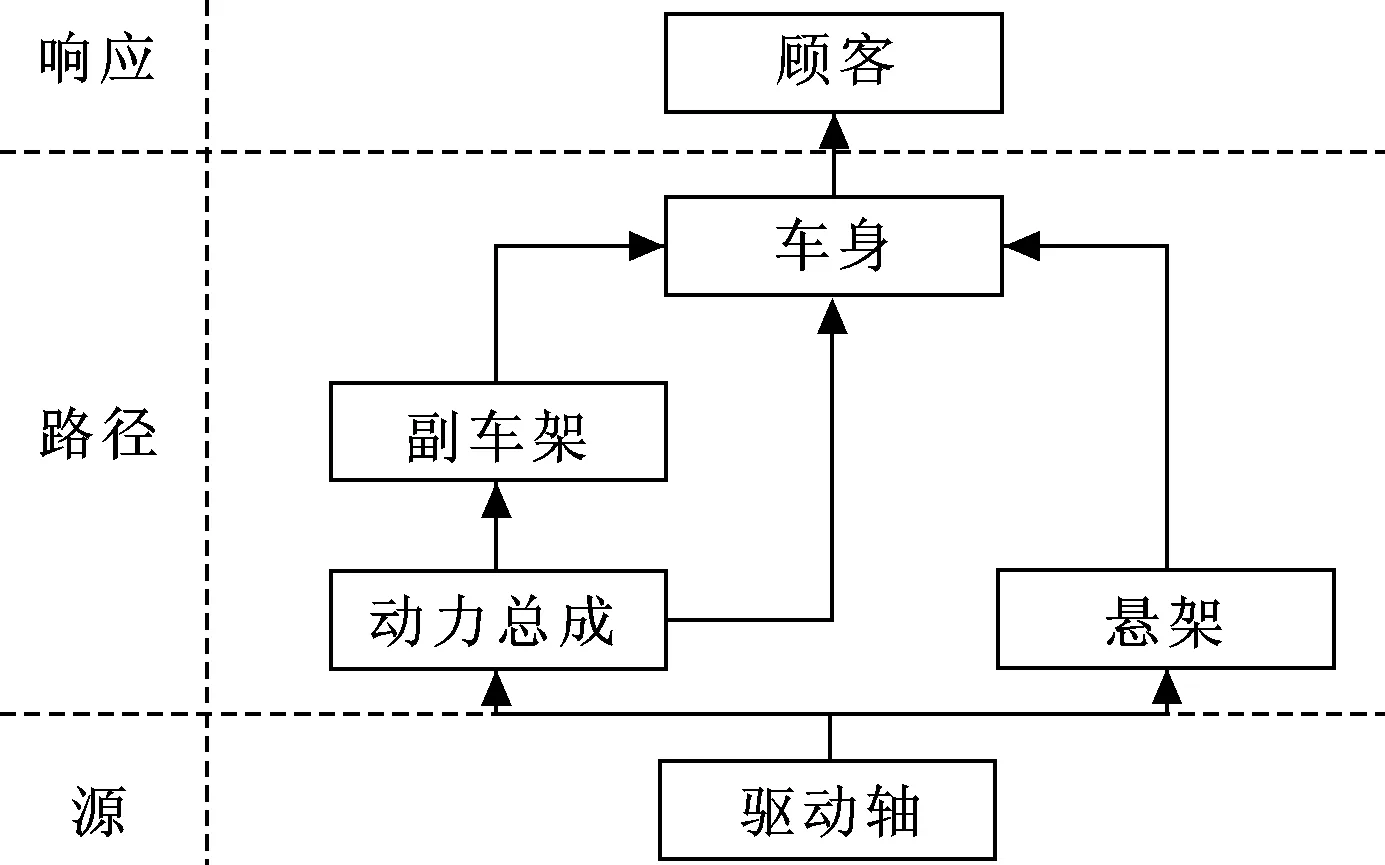

根据NVH性能开发模型“激励源→传递路径→响应”,从激励源和传递路径两部分开展分析,而响应部分涉及人体感知,文中不开展叙述。

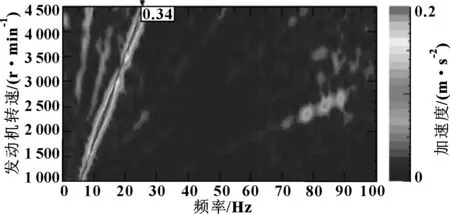

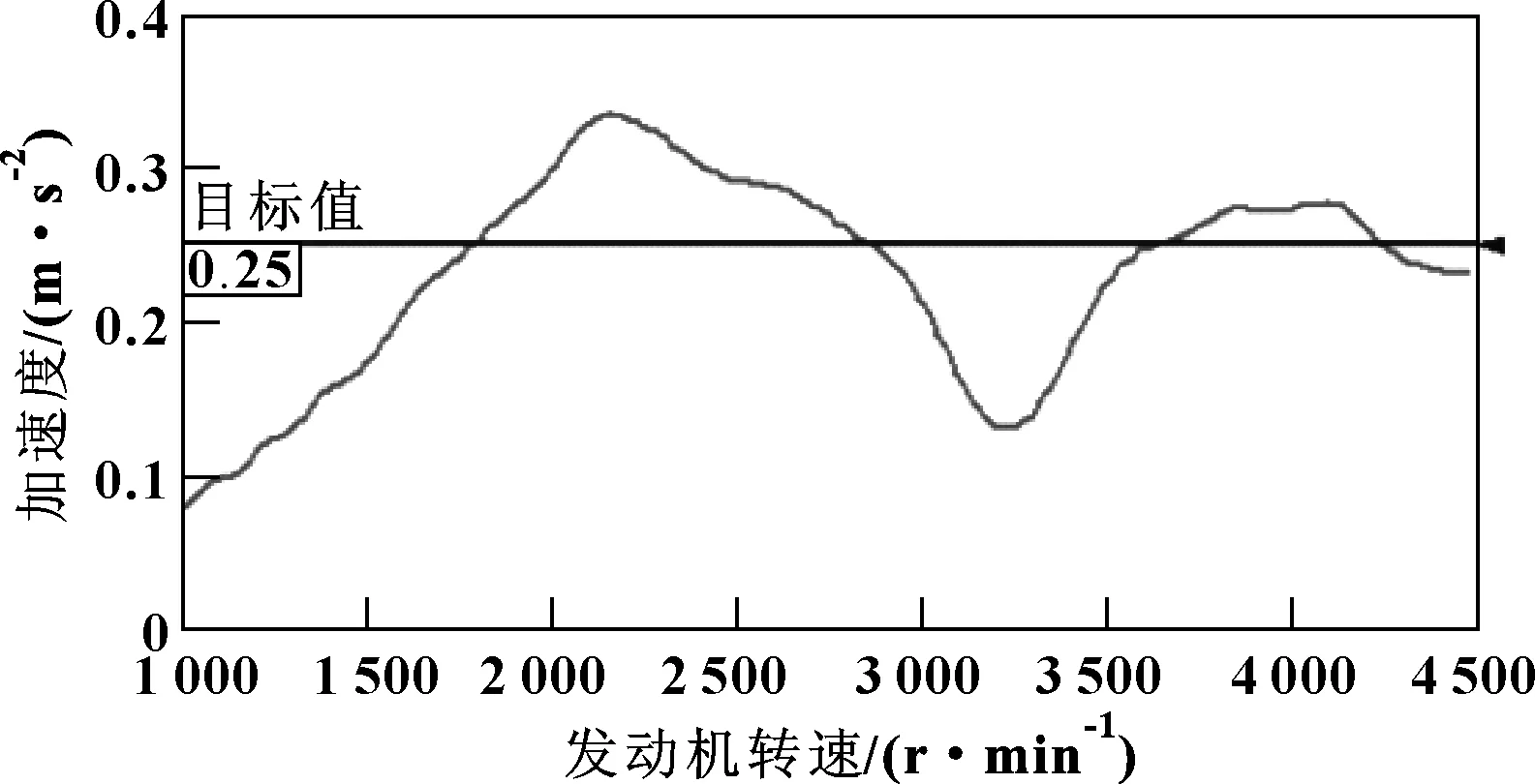

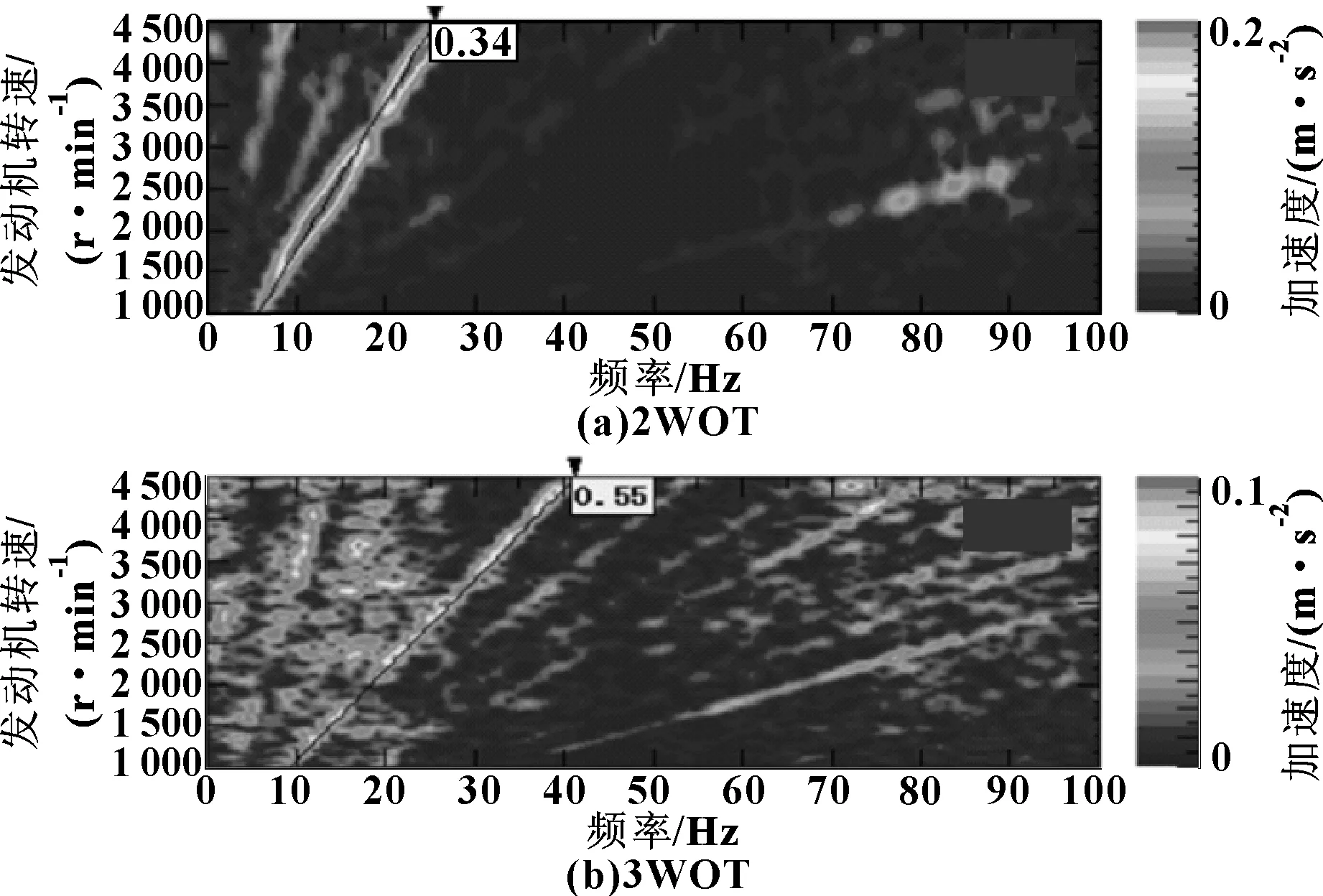

基于客观测试数据开展深入分析,以进一步获取问题发生的更多信息。针对2WOT座椅导轨Y向振动(跟踪发动机转速)开展阶次分析,如图3所示,其中0.34阶为主要贡献能量。通过提取0.34阶的阶次切片(带宽0.25),如图4所示,其振动峰值超过目标值0.25 m/s(来源于数据库对标),由此可见该SUV车型横向振动现象由0.34阶次能量引起。

图3 2WOT座椅导轨Y向振动(跟踪发动机转速)

图4 2WOT座椅导轨Y向振动0.34阶(跟踪发动机转速)

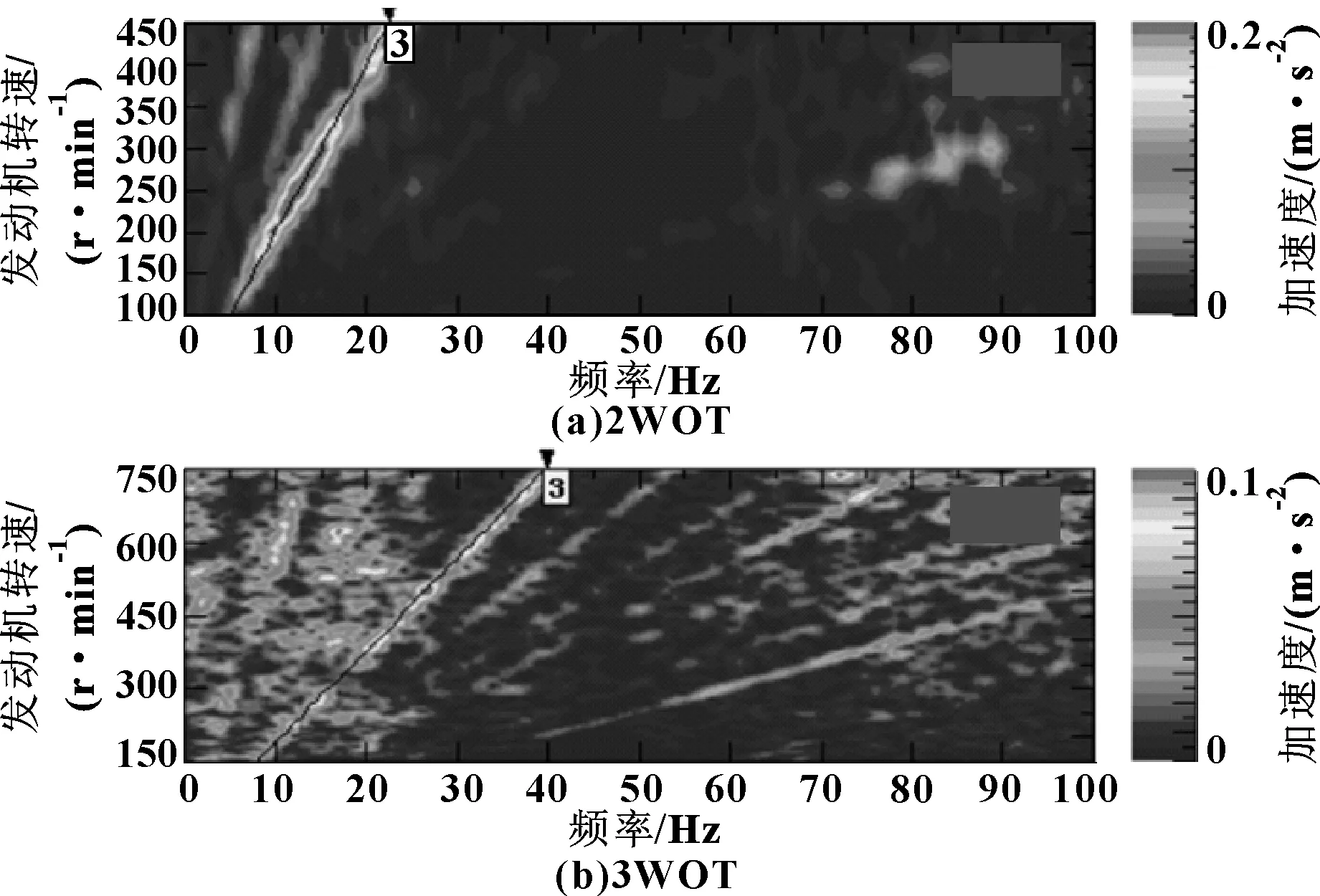

对比分析2WOT和3WOT驾驶员座椅导轨Y向振动试验数据(跟踪发动机转速),如图5所示,可见在不同挡位横向振动能量贡献阶次不同,故可知0.34阶与发动机转速不是强相关,应该与发动机相联旋转部件有关。对比分析2WOT和3WOT驾驶员座椅导轨Y向振动试验数据(跟踪驱动轴转速),如图6所示,可见不同挡位横向振动能量贡献阶次相同(均为3阶),故可知0.34阶与驱动轴转速强相关,且与驱动轴和轮胎旋转3阶激励相关。

图5 座椅导轨Y向振动(跟踪发动机转速)

图6 座椅导轨Y向振动(跟踪驱动轴转速)

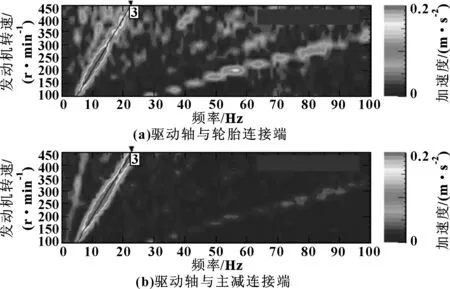

通过变速器和主减速器速比,根据驱动轴和发动机阶次变换式(1)开展相关计算得到2、3挡转速阶次分别为0.34和0.55,说明跟踪发动机转速的0.34阶能量与跟踪驱动轴转速的3阶能量等效,进一步说明该车型横向振动由驱动轴和轮胎旋转3阶激励引起。根据工程经验可知,轮胎3阶激励一般很小,而驱动轴极易引起3阶激励,对比驱动轴两端试验数据如图7所示,可知驱动轴滑移端能量明显大于固定端能量,确定该车型横向振动由驱动轴(三球销式)激励引起。

图7 2WOT驱动轴Y向振动(跟踪驱动轴转速)

m=3b/a

(1)

式中:m为跟踪发动机转速阶次;a为变速器传动比;b为主减速器传动比。

从频率角度分析2WOT驾驶员座椅导轨Y向振动试验数据,可知横向振动频率集中在5~15 Hz和20~30 Hz两个频率范围内,根据工程经验可知,5~15 Hz为动力总成刚体模态(Y向),20~30 Hz包括悬架模态(下偏频Y向模态)、车身模态、座椅模态,横向振动传递路径可具体分析动力总成、悬架、车身、座椅等。由于问题主要集中在低频模态,通过避频和隔振等方式优化传递路径有限,故文中不开展相关分析。

综合上述激励源和传递路径分析,制定横向振动机制图,如图8所示。

图8 横向振动机制

2.1 轴向循环力产生分析

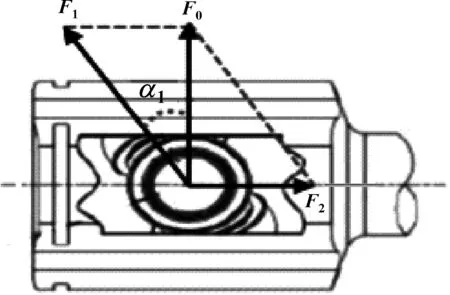

TJ型三球销式万向节由主动轴、三柱槽壳、球环、三销架、滚针轴承、从动轴等构成,主动轴通过球环、三柱槽壳、三销架将扭矩近似等速地传递给从动轴。受力分析(单个球环受力分解)如图9所示,其中各个力的相互关系如式(2)所示,F1推动三销架进行旋转运动,F2推动球环进行滚动和滑动。

图9 单个球环受力分解示意

F0=F1/cosα1=F2/tanα1

(2)

式中:F0为主动轴作用到球环的力(垂直于球环于滑槽的接触面);F1为三销架旋转力(平行于销架平面);F2为球环水平力(平行于三柱槽壳);α1为三销架中心平面与垂直平面的夹角。

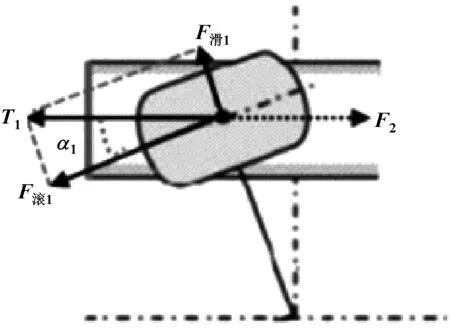

球环在滚动过程中产生滚动摩擦,在滑动过程中产生滑动摩擦,两者共同作用使球环在滑槽内运动,产生对主动轴的轴向力,如图10所示。

图10 单个球环轴向力合成示意

其中各个力的相互关系[3]为

T1=F滚1/cosα1=F滑1/tanα1

(3)

式中:T1为轴向力;F滚1为球环绕着销轴的滚动摩擦力;F滑1为球环沿着销轴的滑动摩擦力;α1为三销架中心平面垂直与平面的夹角。

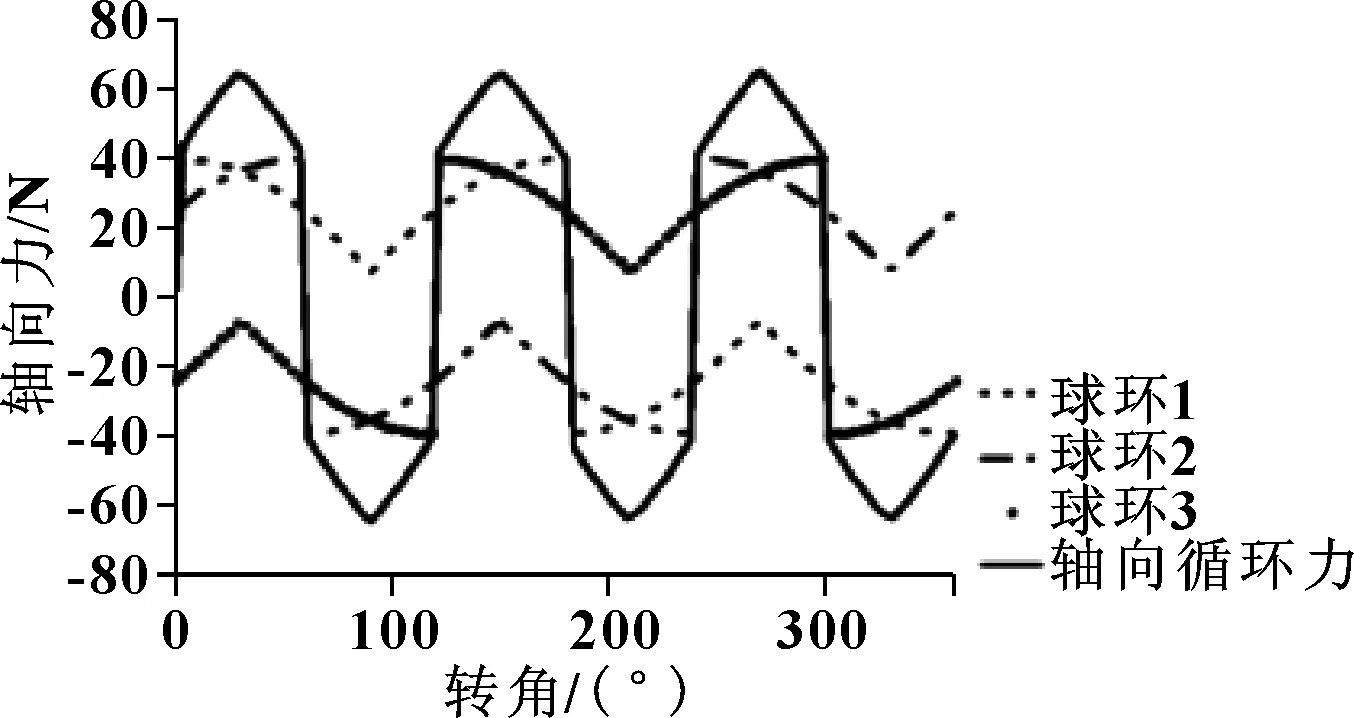

三球销式万向节3个球环呈120°均匀分布,3个球环共同作用力如式(4)所示,合作用力即轴向循环力。当主动轴和从动轴不存在摆角时,轴向循环力为0。当主动轴和从动轴存在摆角时,同一时刻3个球环的受力是不同的,但转动一圈3个球环的受力完全相同(不考虑制造和装配误差),只是相位偏差120°,与三球销式万向节存在不等速(准等速万向节)现象机制相同[4],在转动过程中三销架中心与三柱槽壳中心存在偏心,使得球环旋转过程不是理想简谐运动,导致轴向循环力存在3阶激励现象,如图11所示。同时,制造精度、装配误差、重力效应等均会加剧3阶激励现象。

图11 TJ型万向节轴向力变化规律

T=T1+T2+T3

(4)

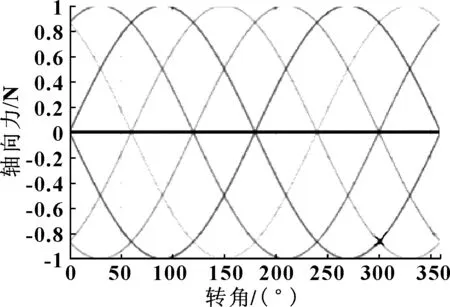

DOJ型球笼式万向节(与BJ型结构相同,可移动)由主动轴、从动轴、星形套、保持架、钢球等构成,主动轴通过星形套、保持架、钢球等速地传递给从动轴。其受力分解与三球销式万向节相近,考虑球笼式万向节等速现象,使得钢球旋转过程为理想简谐运动,其轴向合力为0 N,不存在3阶激励,如图12所示。当然制造精度、装配误差、重力效应等也会引起很小的3阶激励,对NVH性能无影响。

图12 DOJ型万向节轴向力变化规律示意

3阶轴向循环力由TJ型三球销式万向节引起,故下述的影响因素针对三球销式万向节开展阐述。

2.2 轴向循环力影响因素

(1)空间布置角度

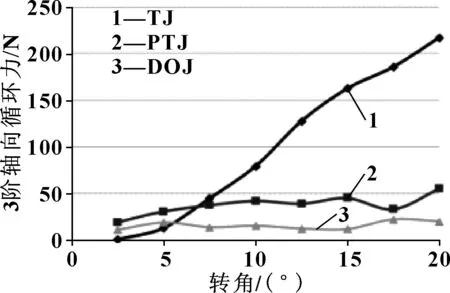

驱动轴空间布置角度指主动轴和从动轴的空间夹角(三维),该夹角越小则三销架中心平面与垂直平面的夹角越小,由式(3)和式(4)可知轴向循环力越小,如果布置角度为0°,则轴向循环力接近或等于0 N(有其他因素影响)。通过对TJ型三球销式万向节进行台架3阶轴向循环力测试(基于平面夹角),结果如图13所示,由此可知布置角度越小,3阶轴向循环力越小。驱动轴空间布置角度主要从开发预研阶段总布置实现,后期也可通过调整动力总成位置微调,但基本不可更改,通常驱动轴空间布置角度控制在5°之内(空载状态)[5]。

图13 TJ万向节轴向力变化规律

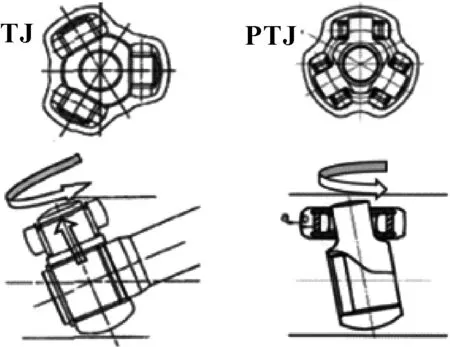

(2)节型结构

三球销式万向节节型一般采用TJ和PTJ两种结构,如图14所示,TJ为传统三球销式节型,其球环同时存在滚动摩擦和滑动摩擦,PTJ为球环改良三球销式节型,其球环主要存在滚动摩擦,不存在滑动摩擦。由于滚动摩擦比滑动摩擦的摩擦力小,故PTJ比TJ节型的3阶轴向循环力小。DOJ球笼式万向节3阶轴向循环力如图13所示,相比三球销式万向节小很多。台架状态驱动轴3阶轴向循环力一般控制在50 N之内。

图14 TJ和PTJ球环结构示意

针对TJ节型,控制驱动轴空间布置角度对3阶轴向循环力影响很大,而针对PTJ节型和DOJ节型,控制驱动轴空间布置角度对3阶轴向循环力影响较小,故空间布置角度需要根据具体结构开展。

(3)配合间隙

配合间隙指三球销式万向节中滑槽、球环、销轴的间隙,配合间隙过大均会导致3阶轴向循环力恶化,通常要求配合间隙小于0.08~0.1 mm[6]。

(4)润滑油脂

万向节内填充的润滑油脂是碳氢化合物和附属添加物的综合体,利用其复杂的物理综合效应实现润滑功能。润滑油脂品质良好,可有效降低滚动摩擦和滑动摩擦力,从而降低3阶轴向循环力[7]。

3 优化验证

3.1 布置角度优化

该车型空载工况驱动轴移动端布置角度7.2°、固定段布置角度6.9°,可通过调整动力总成悬置刚度而优化布置角度,但是改善空间有限,同时由于悬置刚度的调整会导致其他NVH问题恶化,故采用悬置刚度优化方法不可行。

通过增加车载也可以改变驱动轴布置角度,该方法仅可以验证布置角度对横摆振动的影响,不具备可执行性。半载工况驱动轴移动端布置角度5.1°、固定端布置角度4.9°,满载工况驱动轴移动端布置角度4.2°、固定端布置角度4.1°,经主观评价半载工况横摆振动有改善但仍有明显感知,满载工况横摆振动明显改善。

在车型开发后期布置角度基本无法优化,必须在预研阶段完成布置角度的设计。

3.2 万向节型优化

该车型驱动轴移动端采用TJ型三球销式万向节,通过更换PTJ型三球销式万向节和DOJ球笼式万向节,主观评价横摆振动消失。但更换PTJ和DOJ型万向节会增加30~50元成本,对于经济性SUV车型成本增加太多,故不采用万向节型优化方法。

3.3 配合间隙优化

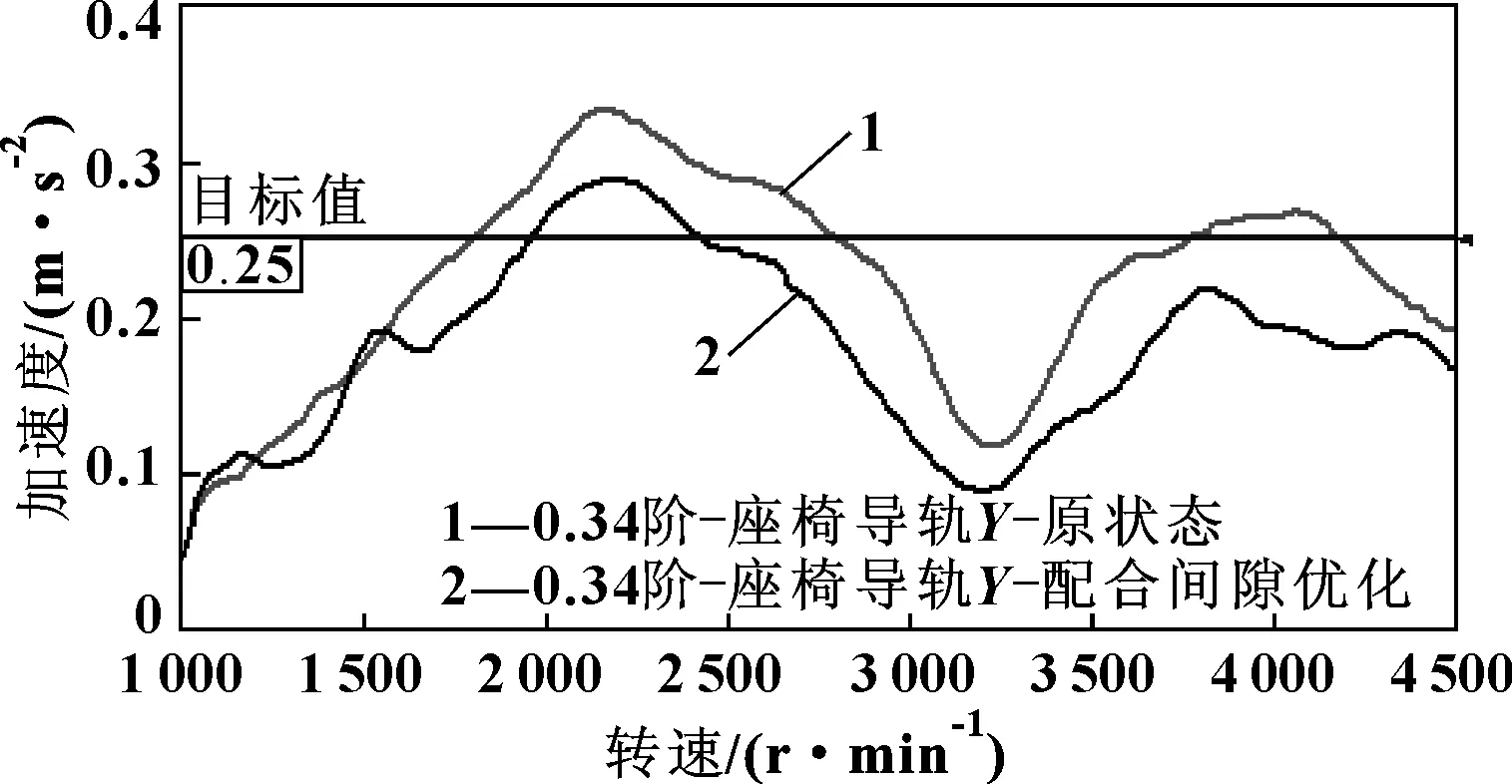

该车型驱动轴配合间隙最大在0.15 mm,通过优化可控制在小于0.08~0.1 mm,满足驱动轴配合间隙设计要求,配合间隙的优化无需增加成本。经装车验证后效果如图15所示,横向振动有一定改善,但仍无法满足开发目标。

图15 配合间隙优化效果

3.4 润滑油脂优化

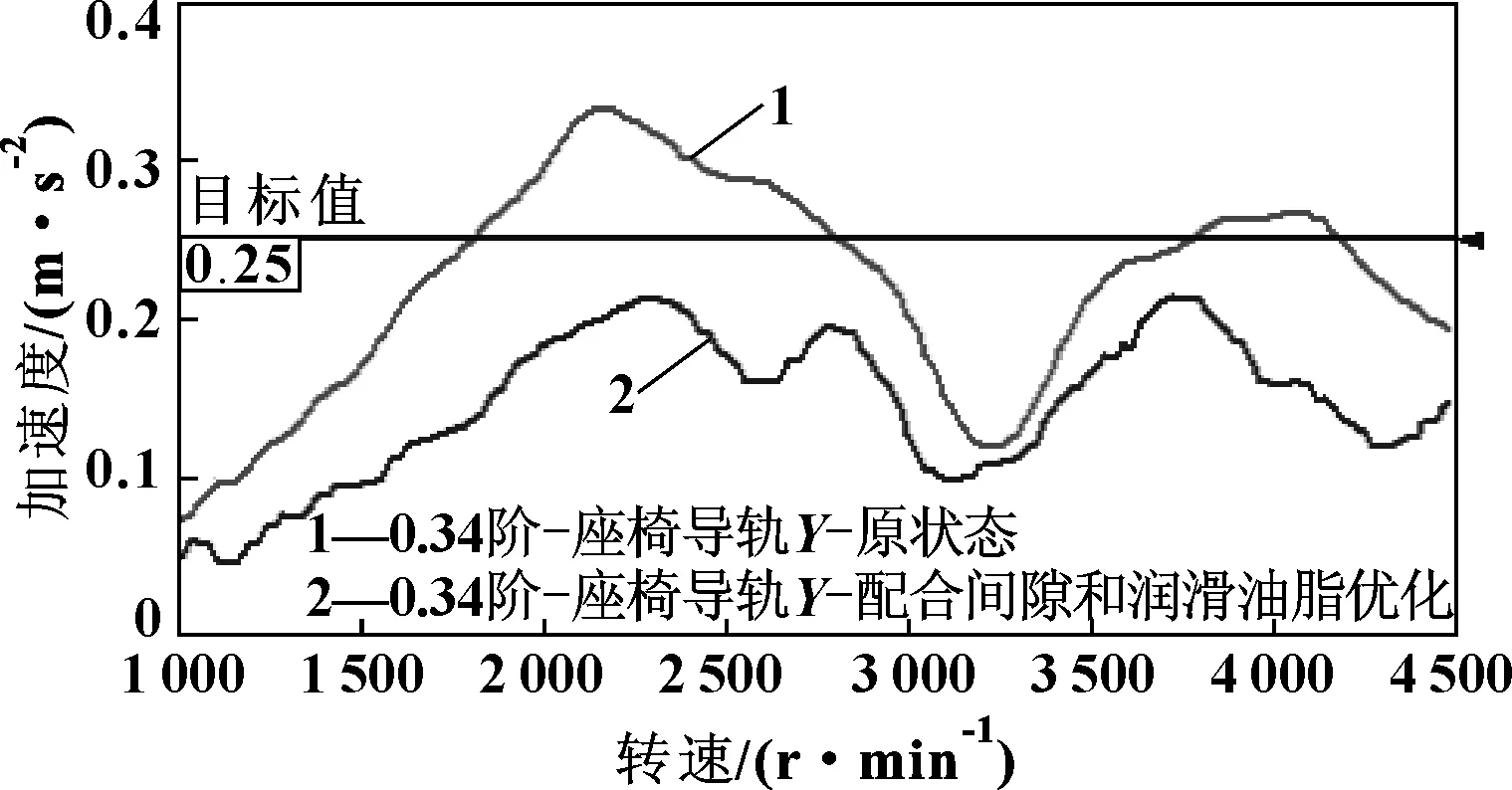

该驱动轴采用G2润滑油脂,更换为润滑效果更好的5389润滑油脂,增加成本5元。在配合间隙优化基础上通过更换润滑油脂装车验证,效果如图16所示,横向振动明显改善,满足开发目标,同时主观评价横向振动消失。

图16 配合间隙和润滑油脂优化效果

综上所述,从车型定位和控制成本的角度出发,最终采用配合间隙和润滑油脂优化方案,完成该车型横向振动问题整改,用最小的成本完成问题优化。

4 结论

(1)表述驱动轴引起的汽车横向振动现象,根据现象制定直行和变道两种评价方法,开展对应的客观评价,经对比主观评价和客观评价一致性良好;

(2)通过阶次分析显示横向振动不满足开发目标,对比跟踪发动机转速和驱动轴转速试验数据,确定横向振动由驱动轴3阶激励引起,并制定横向振动发生机制图;

(3)基于TJ型三球销式万向节具体结构,开展单个球环受力分析,识别3阶轴向循环力产生原因;

(4)从布置角度、节型结构、配合间隙、润滑油脂4个方面阐述3阶轴向循环力的影响因素,为横向振动的优化提供方向;

(5)根据车型定位和多种优化方案对比,最终通过配合间隙和润滑油脂的低成本优化方案,实现该车型横向振动问题的控制。