压电风扇与散热器组合系统的散热性能及其改进

2020-09-26岳佳斌朱敏波严松

岳佳斌 朱敏波 严松

摘要: 为提高散热器的散热性能,将压电风扇分别与直肋和针肋式散热器组合进行散热,利用FLUENT软件仿真其散热流场并计算其协同角,分析2种散热器的散热性能特点。考虑压电风扇的振动特性,将直肋式散热器的肋片改为扇形布置,并根据仿真结果进一步将该散热器扇形肋片的后端改为针肋,设计新型散热器。根据散热器温度和协同角分布对散热器的散热性能进行评价分析,结果表明:自然散热时,针肋散热器的散热性能最好,且协同角相对较小;当压电风扇工作时,新型散热器散热性能最好,可比原直肋散热器组合温度降低4 K,比原针肋散热器组合温度降低2 K。新型散热器仅通过改变散热器的肋片布置即可明显改善散热器的散热性能。

关键词: 压电风扇; 散热器; 协同角; 仿真

中图分类号: TP391.99; TN606 文献标志码: B

Abstract: To improve the heat dissipation performance of the heat sink, the piezoelectric fan is combined with the plate-fin heat sink and the pin-fin heat sink respectively to dissipate heat, and FLUENT software is used to simulate the heat dissipation flow field and calculate the synergy angle, and then the heat dissipation characteristics of two kinds of heat sink are analyzed. Considering the vibration characteristics of piezoelectric fans, the plate-fin heat sink is improved to fan-shaped arrangement. According to the simulation results, the rear fin of the fan-shaped plate-fin heat sink is further improved to the pin-fin, and then the new heat sink is obtained. According to the heat sink temperature and synergy angle distribution, the heat dissipation performances of the heat sinks are evaluated and analyzed. The results show that: under natural heat dissipation, the heat dissipation performance of pin-fin heat sink is the best, and the synergy angle is relatively small; when combined with the piezoelectric fan, the heat dissipation performance of the new heat sink is the best, which is about 4 K lower to the plate-fin heat sink combination, and 2 K lower to the pin-fin heat sink combination. The heat dissipation performance of the new heat sink is obviously improved only by changing the fin arrangement.

Key words: piezoelectric fan; heat sink; synergy angle; simulation

0 引 言

随着电子技术的快速发展,电子产品向高性能、多功能和小型化方向发展,导致电子设备的功耗和发热量增加。为不影响电子产品正常工作,须发散多余的热量。压电风扇占用空间小、工作声音小、功耗低,能够较好地应用于小型电子设备。[1-3]在实际应用中,通常将压电风扇与散热器相结合对电子元件进行组合散热。国内外专家研究分析压电风扇置于散热器外部不同位置时的散热性能[4-5]、压电风扇置入散热器内部时的散热性能[6-7]、压电风扇与散热器结合其他散热方式共同散热时的散热性能[8]等。由场协同理论可知,协同角取值范围为0~90°,且角度越小越有利于传热[9-11]。本文将压电风扇分别与直肋、针肋2种常用散热器结合,设计新型散热器,利用协同角的分布对散热器进行評价分析。

1 仿真模型搭建

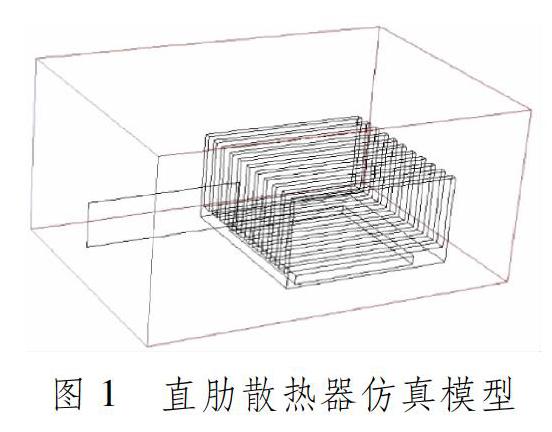

以直肋散热器为例建立仿真模型,见图1。散热器长、宽、高分别为40、40和20 mm,材料为铝合金;其下方热源长、宽、高分别为30、30和2 mm,发热功率为5 W;环境温度为297.15 K(24 ℃);压电风扇垂直水平面放置于散热器前端,距散热器2 mm。

2 压电风扇与2种常用散热器组合

2.1 与直肋散热器组合

直肋散热器结构见图2,其底板厚度为3 mm,肋片高度为17 mm,肋片厚度为1.50 mm,肋片间距为2.65 mm。在FLUENT仿真软件中,分别仿真自然散热时和压电风扇工作时直肋散热器的散热性能。自然散热时,热源表面平均温度为337 K。压电风扇工作时散热器温度云图见图3,热源表面最高温度为322 K。

因为压电风扇工作时产生的风难以到达两端肋片之间,且风速主要集中在散热器前端中部位置,使得此处温度最低,所以热源表面温度呈现前端中部温度较低、后侧两端温度较高的特点。

在FLUENT中编写程序计算协同角,得到直肋散热器协同角分布图见图4。

从场协同来看,压电风扇在工作过程中产生漩涡,使风速方向时刻改变,导致风扇附近的协同角一直变化,但不会很大。散热器附近的风速方向基本恒定,均沿肋片长度方向,所以协同角几乎呈现90°。综上所述,压电风扇与直肋散热器结合的散热性能较差。

2.2 与针肋散热器组合

针肋散热器结构见图5,其底板厚度为3 mm,肋片高度为17 mm,长度方向肋片厚度为2.65 mm、肋片间距为1.50 mm,宽度方向肋片厚度为1.50 mm、肋片间距为2.35 mm。

在FLUENT中分别仿真自然散热时和压电风扇工作时针肋散热器的散热性能。自然散热时,热源表面平均温度为335 K。压电风扇工作时针肋散热器温度云图见图6,热源表面最高温度为320 K,且前端温度偏低、后端温度偏高,说明压电风扇主要作用于针肋散热器的前端。

在FLUENT中生成的针肋散热器协同角分布图见图7。

从场协同来看,因为压电风扇产生的风速方向时刻改变,所以风扇附近的协同角也改变,且角度均偏小。相比直肋散热器,针肋散热器在肋片之间存在扰流,因此协同角有所改善。

3 新型散热器

3.1 新型散热器Ⅰ

压电风扇的工作原理是通过周期性往复振动带动周围空气流动,使风速方向不断变化,类似于生活中使用的风扇。为提升压电风扇与散热器的配合效果,考虑压电风扇的振动特性,将直肋散热器的肋片由平行布置改为扇形布置,设计新型散热器Ⅰ,其结构见图8。新型散热器Ⅰ底板厚度为3 mm,肋片高度为17 mm,肋片厚度为1.50 mm,前端肋片间距为2.65 mm。

在FLUENT中分别仿真自然散热时和压电风扇工作时新型散热器Ⅰ的散热性能。自然散热时,热源表面平均温度为337 K,与直肋散热器一致。压电风扇工作时新型散热器Ⅰ温度云图见图9,热源表面最高温度为319 K。因为风速主要集中分布于散热器的前端,并且后端的风速很小,所以热源表面前端温度低、后端温度偏高。

在FLUENT中生成新型散热器Ⅰ的协同角分布图见图10。从场协同来看,压电风扇附近的协同角呈现与直协散热器相同的特点,但散热器附近的协同角基本在90°左右。因为新型散热器Ⅰ的肋片根据压电风扇振动特性设计,所以每个肋片间的风速方向基本沿肋片长度方向,与温度梯度方向垂直。因此,新型散热器Ⅰ能够有效利用压电风扇,提升散热器两端的散热性能。

3.2 新型散热器Ⅱ

根据前文分析,新型散热器Ⅰ能够提高散热器左、右两端的散热性能,但是分析流场风速矢量图(见图11)可知,在散热器远离压电风扇的一侧风速很小,说明压电风扇产生的风无法到达远距离。在不改变压电风扇与散热器位置的前提下,压电风扇很难对散热器的后端产生强迫对流散热。

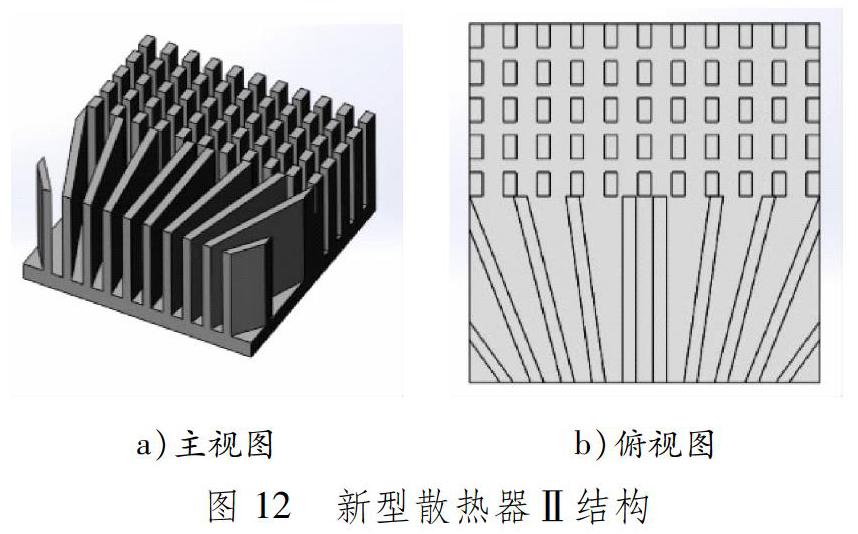

压电风扇对散热器后端的作用很小,散热器后端主要是自然散热。由前文可知,自然散热时,针肋散热器的散热效果最好。为提高整体散热性能,以新型散热器Ⅰ为基础,将其肋片后端部分改为针肋分布,从而增加后部整体散热面积,设计的新型散热器Ⅱ结构见图12。

在FLUENT中分别仿真自然散热时和压电风扇工作时新型散热器Ⅱ的散热性能。自然散热时,热源表面平均温度为336 K,低于直肋散热器自然散热时。压电风扇工作时新型散热器Ⅱ的温度云图见图13,热源表面最高温度为318 K,前端温度偏低,后端呈现中部高、两侧低的特点,符合新型散热器Ⅱ的流场特性。

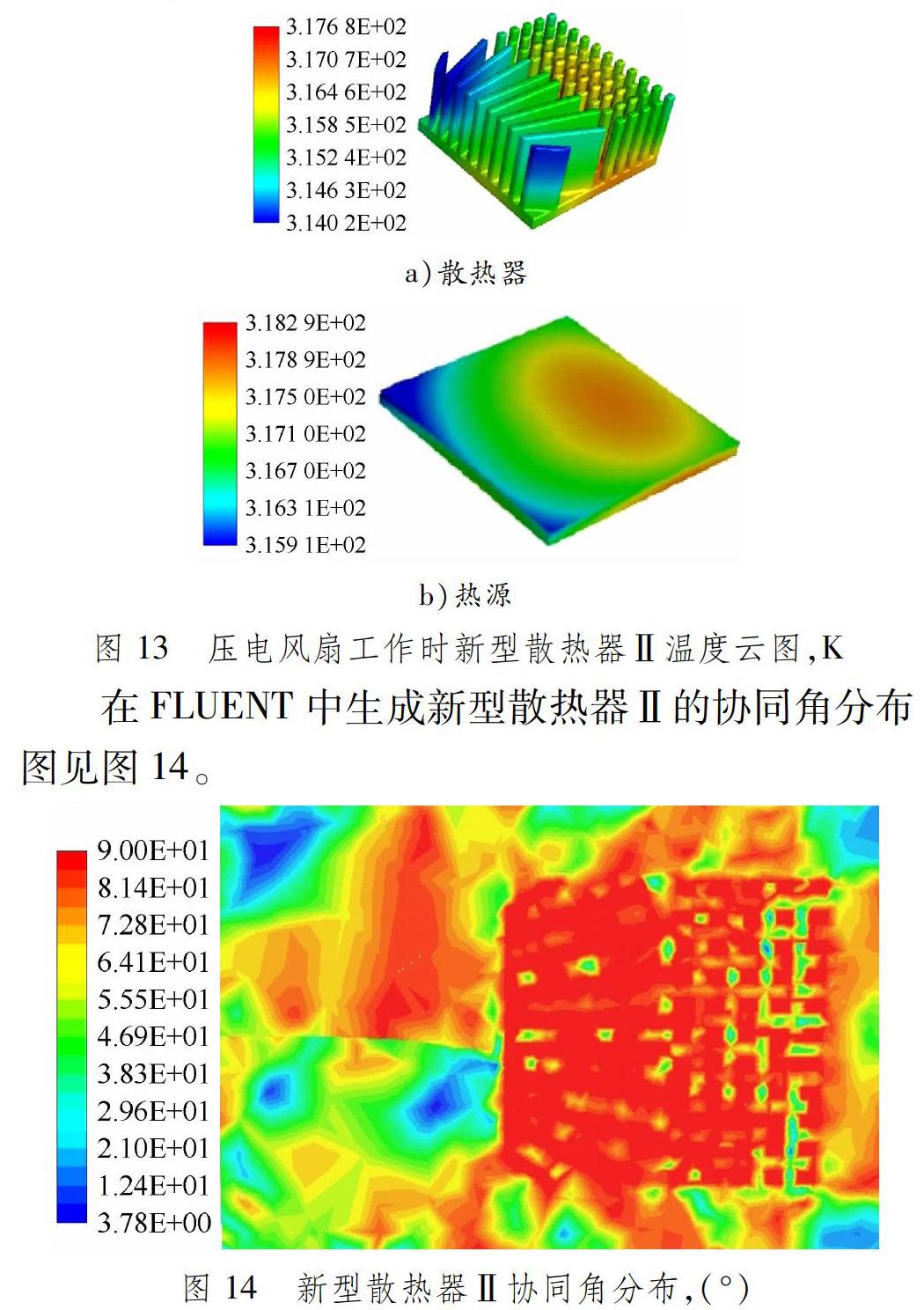

在FLUENT中生成新型散热器Ⅱ的协同角分布图见图14。

从场协同来看,与新型散热器Ⅰ相比,新型散热器Ⅱ结合针肋散热器,使散热器整体协同角变小,更有利于散热。

综上所述,新型散热器Ⅱ集合前3种散热器的优点,能够有效利用压电风扇,提升整体散热性能。4种散热器热源的表面平均温度对比见表1。

由表1可知:自然散热时,针肋散热器的散热性能最好;压电风扇工作时,新型散热器Ⅱ的散热性能最好,其热源温度比直肋散热器组合降低4 K左右,比与针肋散热器组合降低2 K左右。新型散热器Ⅱ仅通过改变肋片的布置即可明显改善散热性能。

4 结 论

本文将压电风扇分别与直肋和针肋2种散热器组合进行散热,仿真结果表明:自然散热时,针肋散热器的散热性能最好,因为针肋的肋片能够改善协同角的分布,所以更有利于散热;压电风扇工作时,新型散热器Ⅱ的散热性能最好,热源温度比与直肋散热器组合时降低4 K左右,说明新型散热器Ⅱ能够有效利用压电风扇,提升整体散热性能。

参考文献:

[1] 孔岳, 李敏, 吳蒙蒙. 压电风扇非定常流场速度分布的数值研究[J]. 工程力学, 2016, 33(1): 209-216. DOI: 10.6052/j.issn.1000-4750.2014.05.0442.

[2] MA H K, LIU C L, SU H C, et al. Study of a cooling system with a piezoelectric fan[C]// Proceedings of 2012 28th Annual IEEE Semiconductor Thermal Measurement and Management Symposium. California: IEEE Press, 2012: 12692462. DOI: 10.1109/STHERM.2012.6188855.

[3] 李鑫郡, 张靖周, 谭晓茗. 压电风扇激励下柱鳍热沉传热实验[J]. 工程热物理学报, 2018, 39(1): 155-158.

[4] SHYU J C, SYU J Z. Investigation of heat transfer enhancement of vertical heat sinks by piezoelectric fan[C]// Proceedings of 2011 6th International Microsystems, Packaging, Assembly and Circuits Technology Conference. Taiwan: IEEE Press, 2011: 12461603. DOI: 10.1109/IMPACT.2011.6117271.

[5] CHANG Y C, TSAI G L, CHUEH Y Y. Effects of horizontal piezoelectric fan arrangement on forced convection flow field of a pin-fin heat sink[C]// Proceedings of 2017 International Conference on Applied System Innovation. Sapporo: IEEE Press, 2017: 17059096. DOI: 10.1109/ICASI.2017.7988623.

[6] SU H C, LIU C L, PAN T J, et al. Investigation of a multiple-vibrating fan system for electronics cooling[C]// Proceedings of 29th IEEE Semiconductor Thermal Measurement and Management Symposium. San Jose: IEEE Press, 2013: 13565747. DOI: 10.1109/SEMI-THERM.2013.6526814.

[7] 張丰华, 周尧, 赵航, 等. 压电风扇集成式散热器设计[J]. 机械设计, 2020, 37(3): 96-100.

[8] 张庆军, 李丽丹, 何钊, 等. 一种高效散热器的设计[J]. 电子机械工程, 2019, 35(3): 39-42. DOI: 10.19659/j.issn.1008-5300.2019.03.011.

[9] 毛方, 姜文雍. 散热器传热性能场协同仿真分析[J]. 农机使用与维修, 2015(6): 28-30. DOI: 10.14031/j.cnki.njwx.2015.06.017.

[10] 刘海华. 应用场协同理论对片式散热器进行强化传热的研究[D]. 天津: 河北工业大学, 2009. DOI: 10.7666/d.d112725.

[11] 李健, 陆繁莉, 董威, 等. 基于数值模拟的芯片冷却散热器结构优化[J]. 上海交通大学学报, 2019, 53(4): 461-467. DOI: 10.16183/j.cnki.jsjtu.2019.04.010.

(编辑 章梦)