基于CAE分析的歧管盖注塑模具设计

2020-09-25徐慧陈洪胡少辉沈忠良

徐慧,陈洪,胡少辉,沈忠良

(1.湖南工学院工程训练中心,湖南衡阳 421002; 2.浙江海纳半导体有限公司,浙江开化 324300;3.山东省塑料研究开发中心,济南 250002; 4.浙江工商职业技术学院机电工程学院,浙江宁波 315012)

设计形状特殊塑件的模具时,应首先通过CAE分析确定其合理的浇注、冷却系统,再确定塑件模腔的分型设计,这样才能有效避免模具结构设计误区,提高模具设计工作效率[1–4]。设计模具模腔时,主分型面的选择在一定程度上决定了模具结构的复杂程度,分型面选择得当,能有效简化模具结构,降低模具加工难度[5–8]。塑件的脱模设计是模具自动化生产的一个重要环节,机构的合理选用是降低模具制造成本、保证模具工作寿命的一个重要方式[9–11]。在复杂塑件中,由于局部区域形状的特殊性,往往需要设计工程师在整体结构布局、局部结构布置等方面做较多的细节创新设计[12–13],此项工作是保证模具工作可靠性、降低模具整体制造成本的关键所在。笔者设计了一副注塑模具,用于某新款汽车歧管盖塑件的注射成型,希望能对同类异型塑件的模具设计带来有益的借鉴和启示。

1 歧管盖塑件

歧管盖塑件如图1所示,塑件由歧管和壳体两个主体构成。歧管为圆管,其外壁上设置有卡槽,内壁为直圆管,歧管设置于壳体的侧壁上,在歧管与壳体结合部位形成了一个内凹区域。壳体的外壁特征包括有:1处卡扣、3处加强筋、2处卡口、1个螺柱、1处带端盖立柱、1处凹槽和1处材料标识。

图1 塑件

塑件的结构尺寸如图2所示,壳体长度为226 mm,宽度为57 mm,高度为65 mm。歧管外壁直径为45 mm,内径为37 mm,长度为229 mm。歧管中心线与壳体中心线的夹角为16.5º。塑件平均壁厚为3 mm,最厚处为11 mm,最薄处为1.5 mm。塑件材料使用15%玻纤(GF)改性丙烯腈–丁二烯–苯乙烯塑料(ABS),其收缩率为0.63%。

图2 塑件结构

2 塑件模具成型方案

2.1 CAE 分析

对于塑件的成型,首先需考虑浇口设置的合理性和可靠性。针对塑件成型模腔的浇注,使用单点侧浇口进行浇注,模腔充填CAE分析如图3所示。在图3a中,浇注流道前段使用热流道对注塑机喷嘴进行延伸,冷流道使用Ø8 mm流道,浇口使用矩形侧浇口进行浇注,浇口截面尺寸为6 mm×1.5 mm。

图3 模腔充填CAE分析

CAE分析的主要结果分别如下:

如图3b所示,模腔充填时间为3.5 s左右,存在2个充填末端,1个是壳体末端,1个是歧管末端,在此两个末端,料流到达的时间差为0.1 s左右,差别不大,可以认为两个末端为均衡末端。

如图3c所示,模腔充填压力为43 MPa左右,模腔充填压力不高,充填初始端和2个末端的压差在10 MPa以内,不会引起由于充填压力失衡而导致的飞边问题产生,但不足之处是壳体末端的卡扣末端存在压力不足问题,需要在该位置开设排气槽,增强排气,以免引起此处充填不足而缺料。

如图3d所示,模腔充填时,容易在壳体和歧管交界位置处产生较长的熔接线,此处熔接线的产生,容易导致歧管与壳体之间开裂,解决的办法是适当提高模温和料温,以消除该熔接线的影响。

总体结果来看,所设置的浇注系统能较好地满足塑件模腔的成型。

2.2 成型分析

(1)分型面设计。

确定好浇注系统后,模具结构设计的难易,取决于塑件在模腔中的布局摆放和主分型面的设置,以及由此而衍生的脱模机构的设置。从塑件的结构来看,选择如图4a中所示的主分型线来设置模腔的主分型面有利于降低塑件的脱模难度,简化脱模机构的设计,从而简化模具的整体结构设计。

图4 分型面设计

在该主分型线设置下,塑件的外壁需要针对倒扣A、倒扣B、倒扣C设置三个侧抽芯滑块机构实施侧抽芯脱模。针对歧管内壁则需设置一个长距离侧抽芯机构实施侧抽芯脱模。针对壳体内壁上的内壁倒扣,可设置一个斜顶机构实施侧抽芯脱模。这样,模具的整体结构可以设置为两板模结构,结构可以得到简化。因而,模腔浇注系统及主分型面设置如图4b所示,主分型面使用阶梯式分型面,在塑件歧管部位,使用2个阶梯面,以保证倒扣C处实施侧抽芯脱模,塑件壳体使用1个阶梯面,以保证壳体外壁成型件加工的方便性。

(2)成型件设计。

为便于塑件脱模及降低成型件的加工难度,成型件的设计以及依据主分型线设置的主分型面如图5所示。

型腔成型件主要包括4个型腔镶件及型腔主镶件,型芯成型件主要包括第一侧型芯、管内型芯、主型芯、第二侧型芯、第三侧型芯及斜顶的头部。

针对图4a中的倒扣A,设置第一侧型芯及其驱动机构实施侧抽芯脱模,如图5a所示。针对倒扣B,设置第二侧型芯进行侧抽芯脱模,如图5b所示。针对倒扣C,设置第三侧型芯进行侧抽芯脱模,如图5b所示。针对歧管侧孔,使用管内型芯进行侧抽芯脱模,如图5b所示。针对内壁倒扣,使用如图5c所示的斜顶进行侧抽芯脱模。

图5 成型件设计

主成型件采用镶件形式,在型腔一侧的主镶件中,为便于加工,针对局部位置设置了4个型腔镶件,以便于这些地方采用线切割加工代替电火花加工,降低成型件加工成本,也便于这些小成型件的维修更换,如图5a所示。主型芯也采用一个主镶件形式。成型件材料都采用S136,以防止开裂,以及便于成型面的抛光。

3 机构设计

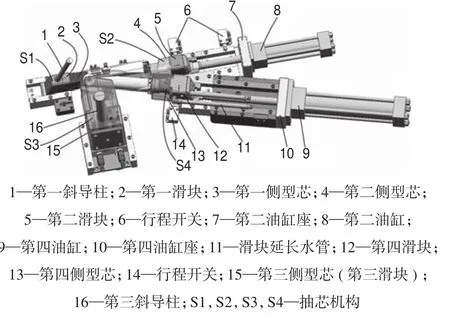

针对第一侧型芯、第二侧型芯、第三侧型芯、管内型芯4个型芯,相应地设计成4个抽芯机构S1,S2,S3,S4完成抽芯动作,如图6所示。

机构S1、机构S3采用相同结构形式的斜导柱滑块机构,在机构S1中,由第一斜导柱1驱动第一滑块2实施抽芯动作,考虑到第一侧型芯3成型面积较小,难以加工,故第一侧型芯3采用镶件形式安装于第一滑块2上,其内可以不使用冷却水进行冷却。但第三侧型芯(第三滑块)15则不同,其成型面大,必须使用冷却水加强冷却,故将第三侧型芯15直接设计成整体式滑块,以便于采用钻孔方式在其内加工水路。

图6 抽芯机构设计

考虑到机构S2、机构S4两者的抽芯行程较长,因而使用油缸驱动滑块实施侧抽芯,而不使用斜导柱驱动。原因在于,(1)提高滑块抽芯行程的可靠性,即随着模具使用次数的增加,长斜导柱使用较长时间后会变弯,从而影响到滑块抽芯行程准确度,甚至会导致机构失效;(2)由于两个滑块(第二滑块5、第四滑块12)使用斜导柱时,需要使用较长的斜导柱驱动,势必增加定模板的安装厚度,以及模板的宽度,因而需要使用更大的模架,使模具成本急剧增加。

机构S2通过第二油缸8驱动第二滑块5及其上的第二侧型芯4实施侧抽芯脱模,机构S4通过第四油缸9驱动第四滑块12及其上的第四侧型芯13实施侧抽芯脱模。第二侧型芯4内使用钻孔水路进行冷却,第四侧型芯13内也使用钻孔水路冷却,但其通道形式为水井+隔水片形式。

斜顶机构使用顶出板推动方式进行顶出。

4 模具结构及工作原理

4.1 模具结构

模具结构如图7所示,模具为两板模具,一模一腔布局,单次分型打开。模腔浇注使用前述热、冷流道相结合的复合式浇注系统进行浇注。模架定模部分由面板17、热流道板18、定模板19构成;动模部分由动模板24、模脚25、底板26构成;定、动模闭合时的导向机构由4根导柱20构成,导柱20有3根为对称式布置,1个为偏置布置,以防定、动模装配时装错。4个脱模机构安装于动模板24上,机构S2和S4的油缸的油路采用串联接通方式接通,由串接控制器29进行控制,动作逻辑顺序为:先保证机构S4抽芯,然后是机构S2抽芯,复位过程相反。该2个油缸抽芯机构必须按顺序进行侧抽芯脱模,以避免脱模时引起塑件的脱模变形。

图7 模具结构

4.2 模具工作原理

模具安装于注塑机上后进行注塑,工作原理如图8所示,其过程为:

①模具闭合。模具在PL面处闭合,注塑机喷嘴通过热流道浇注系统向模腔内浇注熔融塑料,模腔经充填、保压、冷却等过程后,等待开模。

图8 模具工作原理

②模具开模。模具在注塑机动模的带动下,按照F向下行,此时,模具在PL面处打开,打开时,机构S1和S3的斜导柱驱动对应滑块完成侧抽芯动作。

③油缸抽芯。机构S2和S4的油缸在注塑机液压系统的驱动下,按照S4→S2顺序实施油缸驱动抽芯动作。

④顶出。动模继续下行,注塑机顶杆顶住推板33,从而驱动顶针及斜顶杆37将塑件从型芯镶件上顶出,实现塑件的完全脱模。

⑤复位。复位过程与开模过程完全相反。

5 结论

结合CAE分析确定了模腔的合理浇注系统为冷、热流道相结合的复合流道形式,使用侧浇口进行浇注,模腔充填时间为3.5 s左右,充填压力为43 MPa左右。依据浇口位置确定主分型面后,将塑件的脱模机构简化为2个斜导柱滑块机构、2个油缸抽芯机构及1个斜顶机构实施侧抽芯脱模,实现塑件的自动化注塑生产。在脱模机构设置中,2个油缸抽芯机构使用串联接通方式接通,确保了塑件的无变形顺序脱模。