环氧树脂/空心玻璃微珠复合浮力材料制备及性能

2020-09-25王瑛段景宽杨小瑞刘引烽高缘姜涛杨开亮赵远涛李文戈吴新锋

王瑛 ,段景宽 ,杨小瑞 ,刘引烽 ,高缘 ,姜涛 ,杨开亮 ,赵远涛 ,李文戈 ,吴新锋

(1.上海海事大学商船学院,上海 201306; 2.宁波工程学院材料与化工学院,浙江宁波 315211;3.上海大学材料科学与工程学院,上海 200444; 4.上海海事大学海洋科学与工程学院,上海 201306)

海洋中蕴含着大量的石油、天然气、可燃冰等资源,特别是进入21世纪以来,这些资源的开发显得极为迫切。资源勘探和开发需要深海装备。为了保障深海装备和勘探人员的安全,常常采用“无动力上浮技术”,即在装备上安装轻质浮力材料进行安全保障。具有高压缩强度和低密度的复合浮力材料已经广泛应用于深海装备中,如海洋探测系统、深海潜水设备、海洋石油勘探和其它深海开发设备等。低密度复合浮力材料主要被用来平衡勘探和开采设备的重力和浮力。

深海装备用轻质浮力材料主要是由树脂和分散在树脂基体中的空心微球组成的复合材料。空心微球通常是由无机材料(如陶瓷和玻璃空心微珠)制备而成的微米级空心轻质材料,现阶段主要是3M公司生产的空心玻璃微珠。空心玻璃微珠是一种性能优良的超轻质纯白无机非金属材料,常用于深海浮力材料的牌号有S32,S38H和S38HS,均具有非常优越的力学性能。聚合物材料包括环氧树脂[1–3]、酚醛树脂[4–5]、聚氨酯[6–7]、聚甲基丙烯酸甲酯[8]、聚氯乙烯[9–10]、聚乙烯[11]和聚丙烯[12]等材料。现阶段应用最广泛的树脂体系是环氧树脂–固化剂体系[13–15]。

空心玻璃微珠的种类、体积分数及表面处理情况、树脂种类、制备工艺等因素均会对复合浮力材料的性能产生影响。笔者选用3M公司牌号为S38HS的空心玻璃微珠进行研究,首先对空心玻璃微珠进行表面处理,利用旋转脱泡–浇注–模压成型法制备环氧树脂/空心玻璃微珠复合浮力材料,研究空心玻璃微珠种类和体积分数对复合浮力材料压缩强度和密度的影响。

1 实验部分

1.1 主要原材料

双酚A型环氧树脂:Farbond LY1564–1A,无色透明状液体,25℃时黏度为 1 200~1 400 mPa·s,密度为1.1~1.2 g/cm3,亨斯迈聚氨酯(中国)有限公司;

改性胺类固化剂:Farbond 3486–1B,淡黄色液体,25℃时黏度为 10~20 mPa·s,密度为 0.94~0.95 g/cm3,亨斯迈聚氨酯(中国)有限公司;

空心玻璃微珠:S38HS,密度为 0.38 g/cm3,压缩强度为37.9 MPa,美国3M公司;

丙酮、无水乙醇:分析纯,国药集团化学试剂有限公司;

去离子水:自制;

硅烷偶联剂:KH–550,青岛市海大化工有限公司。

1.2 主要仪器与设备

电子天平:FA1104N型,上海菁海仪器有限公司;

数显游标卡尺:SHAHE型,宁波北仑区科诚仪器有限公司;

集热式恒温加热磁力搅拌器:DF–101S型,上海凌科实业发展有限公司;

脱泡搅拌机:ARE–250型,日本新基株式会社;

真空干燥箱:DZF–6050型,上海一恒科学仪器有限公司;

热压机:CS–105H–20T型,惠州市城盛五金机械设备有限公司;

冷压机:CS–105F–20T型,惠州市城盛机械设备有限公司;

电热鼓风干燥箱:FB9532PC型,上海一恒科学仪器有限公司;

傅立叶变换红外光谱(FTIR)仪:Nicolet 380型,美国热电公司;

场发射扫描电子显微镜(FESEM):JEOL JEM–4701型,日本电子公司;

电子万能试验机:CMT5350型,深圳三思纵横科技股份有限公司。

1.3 样品制备

(1)空心玻璃微珠的表面处理。

由于空心玻璃微珠的主要成分是硼硅酸盐,属于无机材料,而一般情况下无机材料与有机材料的相容性不好,可能会存在界面效应,所得产品比较脆,容易开裂,因此在进行填充前需要对空心玻璃微珠进行表面活化处理,以增加其反应性和粘结性。硅烷偶联剂一般用来改善玻璃纤维和树脂基体的相容性,而玻璃纤维成分主要是SiO2,因此选用硅烷偶联剂KH–550对空心玻璃微珠S38HS进行表面处理,具体步骤如下:

向三口烧瓶中加入一定量的空心玻璃微珠,将配制好的硅烷偶联剂的乙醇溶液加入其中,在80℃下回流搅拌4 h,其中硅烷偶联剂的含量为空心玻璃微珠的1%,溶液浓度为2%。反应结束后将其移入烧杯中静置,将烧杯中的上层白色块状物移入培养皿中,在电热鼓风干燥箱中干燥,最后将烘干好的块状物用研钵研碎,得到表面处理后的空心玻璃微珠。

(2)环氧树脂/空心玻璃微珠复合浮力材料的制备。

通过旋转脱泡–浇注–模压成型法制备环氧树脂/空心玻璃微珠复合浮力材料。称取一定量的环氧树脂和改性胺类固化剂于烧杯中初步搅拌均匀,然后将其放入脱泡搅拌机中搅拌脱泡,设置搅拌时间为1 min,转速为2 000 r/min,脱泡时间为30 s;搅拌脱泡完成后称取一定量的空心玻璃微珠加入其中,继续将其放入脱泡搅拌机中搅拌脱泡,设置搅拌时间为2.5 min,转速为2 000 r/min,脱泡时间为15 s;搅拌脱泡完成后,通过浇注将其注入模具中;然后将模具放到热压机上加热加压固化60 min,温度设置为80℃,压力为5 MPa,固化时间完成后将模具放到冷压机上加压冷却5 min,压力同样设为5 MPa,最后进行脱模得到环氧树脂/空心玻璃微珠复合浮力材料样品。

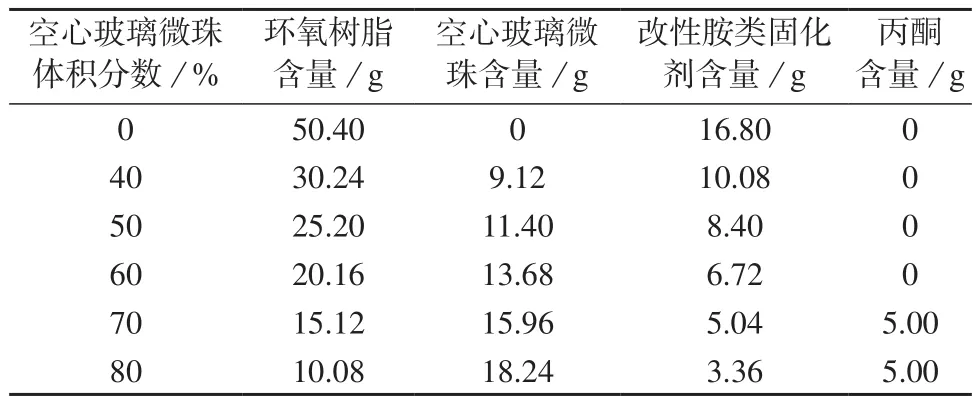

按照此方法制得空心玻璃微珠体积分数分别为40%,50%,60%,70%,80%的环氧树脂/空心玻璃微珠复合浮力材料。需要注意的是,当所加入的空心玻璃微珠体积分数为70%和80%时,由于树脂所占比例少,体系黏度大,不容易进行搅拌脱泡,故需要加入适量的稀释剂丙酮以降低体系黏度,但需要将脱泡搅拌机的搅拌时间设置为8 min,脱泡时间设为1 min,以使所加丙酮得以挥发完全。最后再将制得的所有样品在真空干燥箱中进行后处理,以便使其进一步固化完全,温度设置为100℃,时间为120 min。环氧树脂/空心玻璃微珠复合浮力材料配方列于表1。

表1 环氧树脂/空心玻璃微珠复合浮力材料配方

1.4 性能测试与表征

(1)密度测定。

首先用电子天平称取样品质量(m),再用数显游标卡尺测得样品的长度、宽度和高度,计算样品体积(V),再由密度(ρ)公式ρ=m/V计算出密度,每种样品测试3次,取其平均值作为最终实际密度。

(2)压缩强度测试。

按照GB/T 8813–2008测试空心玻璃微珠体积分数为60%的环氧树脂/空心玻璃微珠复合浮力材料的压缩强度。

(3)FTIR测试。

对硅烷偶联剂处理前后的空心玻璃微珠粉体进行溴化钾压片,按照GB/T 13584–2011,用FTIR仪进行测试。

(4)样品断面形貌观察。

从测试样品断面取出一小部分,然后进行喷金处理,利用FESEM观察环氧树脂/空心玻璃微珠复合浮力材料的断面形貌,加速电压为20 kV。

2 结果与讨论

2.1 空心玻璃微珠表面处理前后比较

空心玻璃微珠表面处理前后的FTIR谱图如图图1所示。

图1 空心玻璃微珠表面处理前后的FTIR谱图

由图1可知,对于空心玻璃微珠表面处理前的a曲线,在3 430 cm-1处为空心玻璃微珠表面硅羟基的伸缩振动峰,470 cm-1处是Si—O—Si的弯曲振动峰,1 035 cm-1处是Si—O键反对称伸缩振动峰,780 cm-1处是Si—O键对称伸缩振动峰;空心玻璃微珠表面处理后的b曲线在3 430 cm-1处相对于表面处理前的a曲线的振动加强,这是由于—NH2的伸缩振动和空心玻璃微珠表面硅羟基的伸缩振动在此处重合,另外在1 650 cm-1处出现了N—H的弯曲振动峰,2 890 cm-1处则是—CH2的伸缩振动峰,说明通过硅烷偶联剂表面处理后,成功将—NH2引入空心玻璃微珠表面。

2.2 空心玻璃微珠表面处理对复合浮力材料密度和压缩强度的影响

空心玻璃微珠表面处理前后,不同空心玻璃微珠体积分数的环氧树脂/空心玻璃微珠复合浮力材料密度如图2所示,表面处理前后空心玻璃微珠体积分数为60%时,环氧树脂/空心玻璃微珠复合浮力材料的压缩应力–压缩应变曲线如图3所示。

图2 表面处理前后不同空心玻璃微珠体积分数的环氧树脂/空心玻璃微珠复合浮力材料的密度

图3 表面处理前后空心玻璃微珠体积分数为60%时环氧树脂/空心玻璃微珠复合浮力材料的压缩应力–压缩应变曲线

从图2可以看出,空心玻璃微珠经硅烷偶联剂处理后,不同空心玻璃微珠体积分数的环氧树脂/空心玻璃微珠复合浮力材料的密度变化不大。从图3可以看出,空心玻璃微珠经硅烷偶联剂表面处理后,环氧树脂/空心玻璃微珠复合浮力材料的压缩强度有了一定幅度的提高,从未处理时的61.41 MPa增加到63.87 MPa,压缩强度增加了4%。空心玻璃微珠经硅烷偶联剂处理后,空心玻璃微珠的表面引入了活性基团氨基,当将处理过的空心玻璃微珠加入到环氧树脂中时,其表面引入的氨基可以和环氧树脂中的环氧基团发生化学反应,增强了两相之间的相互作用,也就是说通过硅烷偶联剂的“桥梁”作用,空心玻璃微珠和基体树脂通过化学键连接到了一起,增加了两相的相容性,在材料受到压力作用时,空心玻璃微珠和树脂基体发生剥离时所需的压力增大,因此采用经硅烷偶联剂处理后的空心玻璃微珠所制得的复合浮力材料的压缩强度增大。

2.3 空心玻璃微珠体积分数对复合浮力材料密度和压缩强度的影响

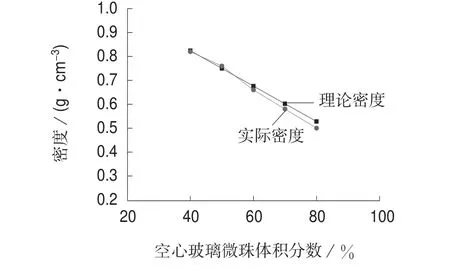

不同空心玻璃微珠体积分数的环氧树脂/空心玻璃微珠复合浮力材料的理论密度和实际密度如图4所示。

图4 不同空心玻璃微珠体积分数的环氧树脂/空心玻璃微珠复合浮力材料的理论密度和实际密度

复合浮力材料的理论密度按式(1)和(2)计算:

式中:ρ,V——分别为复合浮力材料的理论密度和理论体积;

ρ1,ρ2——分别为空心玻璃微珠和环氧树脂的理论密度;

V1,V2——分别为空心玻璃微珠和环氧树脂的理论体积;

φ1,φ2——分别为空心玻璃微珠和环氧树脂的理论体积分数。

由图4可以看出,随着空心玻璃微珠体积分数的增加,复合浮力材料的理论密度和实际密度基本都呈线性减小趋势。当空心玻璃微珠体积分数小于60%时,环氧树脂/空心玻璃微珠复合浮力材料的实际密度和理论密度相符。当空心玻璃微珠体积分数为60%时,复合浮力材料的理论密度和实际密度分别为0.676 g/cm3和0.66 g/cm3。但当空心玻璃微珠体积分数超过60%时,实际密度小于理论密度。这是因为在成型过程中,由于空心玻璃微珠的含量高,混合过程中很容易混入气泡或者空隙,从而造成实际密度小于理论密度的现象。

不同空心玻璃微珠体积分数的环氧树脂/空心玻璃微珠复合浮力材料的压缩强度如图5所示。

图5 不同空心玻璃微珠体积分数的环氧树脂/空心玻璃微珠复合浮力材料的压缩强度

空心玻璃微珠的压缩强度为37.9 MPa,环氧树脂的压缩强度为71.16 MPa,空心玻璃微珠的压缩强度低于环氧树脂。由图5可以看出,随着空心玻璃微珠体积分数的增加,环氧树脂/空心玻璃微珠复合浮力材料的压缩强度降低。当空心玻璃微珠体积分数分别为40%,50%,60%时,复合浮力材料的压缩强度分别为 69.71,65.33,61.41 MPa,相对于纯环氧树脂基体,分别只降低了2.0%,8.2%,13.7%。当空心玻璃微珠体积分数在40%~60%范围时,复合浮力材料的压缩强度缓慢降低;但当空心玻璃微珠体积分数大于60%时,复合浮力材料的压缩强度快速减小。这是因为此时已经达到空心玻璃微珠的逾渗点,部分空心玻璃微珠之间相互接触形成桥链;随着空心玻璃微珠体积分数继续增加,材料内部几乎是空心玻璃微珠挨着空心玻璃微珠,而空心玻璃微珠之间的空隙间充满着环氧树脂,因此在空心玻璃微珠体积分数超过60%时,材料压缩强度出现了急速下降的现象。

2.4 环氧树脂/空心玻璃微珠复合浮力材料的破坏机理

环氧树脂/空心玻璃微珠复合浮力材料断面的FESEM照片如图6所示。

图6 环氧树脂/空心玻璃微珠复合浮力材料断面的FESEM照片

从图6可以看出,当空心玻璃微珠体积分数为40%和60%时,复合浮力材料断面处的空心玻璃微珠并没破碎,这时材料的破坏主要是因为基体树脂和空心玻璃微珠之间发生了剥离而引起的。由图5可知,在空心玻璃微珠体积分数达到60%之前,复合浮力材料的压缩强度并没有发生明显的下降现象,也验证了复合浮力材料压缩强度的破坏主要还是界面剥离造成的破坏。当空心玻璃微珠体积分数为80%时,材料断面处大部分空心玻璃微珠被破坏,这时材料的破坏是空心玻璃微珠的破坏而引起的。因此为了保证材料的压缩强度,尽量不要过量添加空心玻璃微珠,避免产生压缩强度骤降的现象。

3 结论

通过旋转脱泡–浇注–模压成型法成功制备了环氧树脂/空心玻璃微珠复合浮力材料,研究了空心玻璃微珠体积分数对环氧树脂/空心玻璃微珠复合浮力材料性能的影响,以及空心玻璃微珠表面处理对复合浮力材料性能的影响,得出结论如下:

(1)硅烷偶联剂处理过的空心玻璃微珠表面成功引入了氨基基团,制得复合浮力材料的压缩强度有所增大。

(2)随着空心玻璃微珠体积分数的增加,复合浮力材料的密度逐渐降低,压缩强度也有所下降。当空心玻璃微珠体积分数为60%时,复合浮力材料的压缩强度和密度分别达到61.41 MPa和0.66 g/cm3,此时材料的性能较佳。