放电等离子烧结Ti-1Al-8V-5Fe合金的致密化机理

2020-09-24李文杰曾凡浩李磊王紫微刘红浩彭奕瑞古一

李文杰,曾凡浩,李磊,王紫微,刘红浩,彭奕瑞,古一

放电等离子烧结Ti-1Al-8V-5Fe合金的致密化机理

李文杰,曾凡浩,李磊,王紫微,刘红浩,彭奕瑞,古一

(中南大学 国防科技高强结构材料国家重点实验室,长沙 410083)

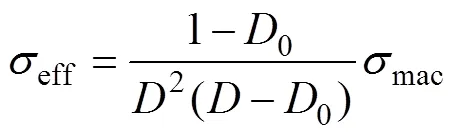

以TiH2粉、FeV80合金粉、Al粉和 Fe粉为原料,采用放电等离子烧结法(烧结温度为800~1 200 ℃,保温时间为10 min),制备Ti-1Al-8V-5Fe(Ti185)合金,通过烧结致密化曲线和采用成熟的蠕变模型准确评估有效应力指数()和致密激活能(d),研究致密化机理。结果表明,在较低温度下(800~1 000 ℃)烧结时,合金快速致密,无明显晶粒长大;当烧结温度达到1 100 ℃后,合金缓慢致密,晶粒明显长大。在800~1 000 ℃烧结时,保温前期为致密阶段,具有低的有效应力指数和表观激活能d(=1,d=52 kJ/mol),为低有效应力阶段,晶界扩散控制致密化过程;保温后期为较高的有效应力阶段,=3,d=175.7 kJ/mol,材料的致密化机制由位错攀移所控制。

放电等离子烧结;Ti-1Al-8V-5Fe;致密化机制;有效应力指数;激活能

β钛合金具有高的强度/质量比、优异的强度、韧性和抗疲劳性能[1]。其中的Ti-1Al-8V-5Fe(Ti185)合金因具有较高的抗拉强度和剪切强度,广泛应用于航空紧固件、飞机机架、井下装置和一些对于强度要求较高的环境中[2]。尽管有这些优点,但当钛合金中的Fe含量超过2.5%(质量分数)时,会产生Fe的偏析,从而形成分布不均匀的β结构,也称为“β斑”,使得合金的力学性能降低[3−4]。制备钛合金最常用的熔炼法,虽然对于易挥发杂质和某些气体(如氢气、氮气)的去除有良好的效果,能降低合金中微量元素的含量,但由于熔体温度分布不均,使得铸锭存在成分和组织不均匀、易出现凝固缺陷等问题。熔炼易偏析合金元素较多的钛合金时,需要采用多次熔炼、热变形加工、热处理等方式来防止成分偏析,由此增加制备工序和成本。JOSHI等[2, 5]以TiH2粉末和1Al-8V-5Fe合金粉末为原料,采用冷等静压结合无压真空烧结工艺制备Ti185合金,避免了铁元素偏析。HAMID[6]以钛粉、铁粉和铝钒合金粉为原料,采用激光选区熔化技术制备了结构致密的Ti185合金。高思宇[7]以及ZHANG等[8−9]以低成本FeV80合金粉末的形式引入V元素,采用传统粉末冶金法制备了不存在元素偏析的Ti185合金。采用传统粉末冶金法制备Ti185合金,要求高烧结温度和长时间保温,且合金的组织较粗大。放电等离子烧结(spark plasma sintering,SPS)[10]由于其独特的加热方式,具有升温速度快,烧结时间短、晶粒细小、组织结构可控等特点,已广泛应用于制备各种材料[11−13],且已被证明是一种制备钛合金的有效途径,所得钛合金坯块具有高致密度[14−16]。但目前很少有关于SPS制备Ti185合金的报道。本文作者以TiH2,Al,FeV80和Fe粉末为原料,采用SPS技术,在烧结温度为800~1 200 ℃、保温时间10 min和30 MPa压力下制备Ti185合金,通过采用BERNARD-GRANGER[17−18]提出的蠕变模型研究其致密化动力学,以及准确评估有效应力指数()和致密激活能(d),进而研究SPS烧结Ti185合金的致密化机理,对于建立相应的工艺技术和提高Ti185合金性能具有重要的指导意义。

1 实验

1.1 Ti185合金的制备

原料:氢化钛粉(TiH2,西部宝德科技有限公司,纯度>99.5%,氢含量(质量分数)>3%,粒度<100 μm);FeV80合金粉(中冶鑫盾,<74 μm);纯铁粉 (长沙天久金属材料有限公司,<44 μm);铝粉(湖南金马铝业有限责任公司生产,<44 μm)。

按照Ti185合金的名义成分86Ti-1Al-8V-5Fe(质量分数)称量原料粉末,放入不锈钢球磨罐中,在QM-3SP4J行星式球磨机中以100 r/min的转速混合球磨5 h。球料质量比为10:1,罐中充满氩气以防止球磨过程中粉末被氧化。将球磨后的混合粉末放入内径为20 mm的石墨模具中,为了便于取出样品,该模具中已预先内衬0.5 mm厚的石墨片。将装有粉末的模具放在SPS设备(HP D25,FCT Systeme GmbH,Rauenstein,Germany)中进行烧结,得到厚度约0.7 mm的Ti185合金片。烧结前粉末被施加16 MPa的轴向预压压力,随后缓慢增加到30 MPa并保持稳定。烧结过程中真空度为5 Pa,升温速率为100 ℃/min,烧结温度为800~1 200 ℃,保温10 min,固定压力30 MPa。烧结后,加热炉以约100℃/min的水冷速率冷却至 室温。

1.2 性能测试

机械打磨去除Ti185合金表面的石墨薄膜,然后抛光,采用阿基米德法测定合金的密度。用Kroll试剂(100 mL H2O+5 mL HNO3+3 mL 3%HF)对抛光的合金样品进行15~60 s腐蚀,用金相显微镜(MeF3A)观察腐蚀后的显微组织。采用Nano Measurer软件统计金相照片中的平均晶粒尺寸,至少对200个晶粒进行统计,以保证结果的准确性。用透射电镜(TEM、FEI Tecnai F20) 观察合金的形貌与结构,从合金样品上切割0.5 mm厚的圆片,通过机械研磨和抛光减薄至50 nm,然后在温度为−50 ℃,电压为20 V的条件下进行电解双喷,以制备用于TEM观察的Ti185合金样品。电解液采用硫酸−甲醇混合液,二者的体积比为5:95。

1.3 致密化模型

烧结样品高度的变化可通过测定SPS装置压头的位移来获得。为了修正压头的位移,在没有装载样品的情况下进行预烧结,测定石墨模具和压头的热膨胀,在SPS烧结Ti185合金时,将所测位移减去石墨模具和压头的热膨胀,得到准确的高度变化。烧结过程中合金的瞬时相对密度()用下式计算:

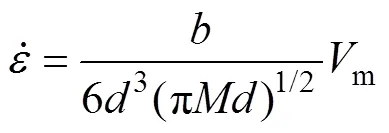

式中:为烧结样品的瞬时相对密度;f为样品的最终相对密度;为样品的瞬时高度;f为样品的最终高度。无论有无外加载荷,烧结过程中的物质输运都可认为类似于高温蠕变过程中的物质输运[19]。BERNARD-GRANGER和GUIZARD提出的基于稳态蠕变的描述材料蠕变致密的新分析模型,已广泛应用于多种陶瓷和金属的烧结[20−23],以分析SPS或热压的致密化机制。蠕变致密的动力学方程为:

式中:mac为施加在粉末层上的宏观压应力;0为粉末层烧结开始时的起始密度。

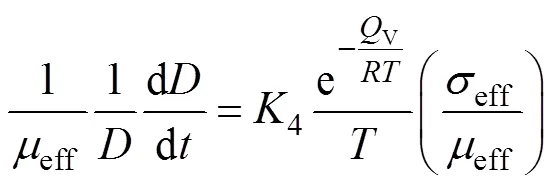

热力学扩散系数也可以表示为[23]:

式中的d为表现激活能。根据LAM等[25]报道,由粉末烧结制备的不完全致密材料的弹性模量用下式 表达:

式中:eff为烧结材料的有效弹性模量;th是理论致密材料的弹性模量;为烧结材料的孔隙率,=1−;0为烧结开始时粉末层的孔隙率,0=1−0。有效剪切模量eff与有效弹性模量eff的关系式为:

式中:eff为有效泊松比。将式(5)代入式(6)中,则粉末层的有效剪切模量eff可表示为:

将式(4)代入式(2)中,得到以下关系式:

式中:=A0/(A为常数;为伯氏矢量0和分别为扩散系数的指前因子和玻耳兹曼常数),为常数;d为控制致密化机理的表观激活能;为气体常数;为绝对温度;为晶粒尺寸。

2 Bernard-Granger和Guizard模型计算结果

用th表示理论全致密Ti185合金的弹性模量。Ti-10V-2Fe-3Al合金的弹性模量th约为120 GPa[26],Ti-6Al-4V合金的弹性模量th为65~153 GPa,泊松比eff为0.33[27],由于烧结过程中材料的主要基体是钛,合金元素的原子都固溶在钛晶格点阵中,所以上述2种钛合金的弹性模量和纯钛(th=115 GPa,eff=0.33)的相差无几,因此本文选择纯钛的参数进行计算。在室温条件下,当外加应力为30 MPa时,由式(1)计算出保持时间为5 s时的相对密度0约为54%。

图1(a)所示为SPS的升温过程中相对密度和相对密度对时间求导得到的致密化速率(d/d)随温度的变化。从图看出,在750 ℃左右致密化速率出现明显的峰值,在700~900 ℃之间存在短暂的平台期,相应地,在700~900 ℃范围内合金致密度快速增加。因此本文选择在800~1 000 ℃温度范围对Ti185合金进行致密化动力学研究。图1(b)所示为SPS过程中保温阶段(10 min)Ti185合金的相对密度随保温时间的变化,图中箭头表示该温度下保温的起始时间。可见在不同烧结温度下,保温前期合金快速致密,相对密度均迅速增大;然后为相对密度缓慢增大的平稳期,合金的相对密度随烧结温度升高而增大,但增幅很小。

图1 SPS烧结Ti185合金的致密化曲线

(a) The variation of relative density and densification rate with temperature in the heating stage;(b) The variation of relative density with time in the holding stage

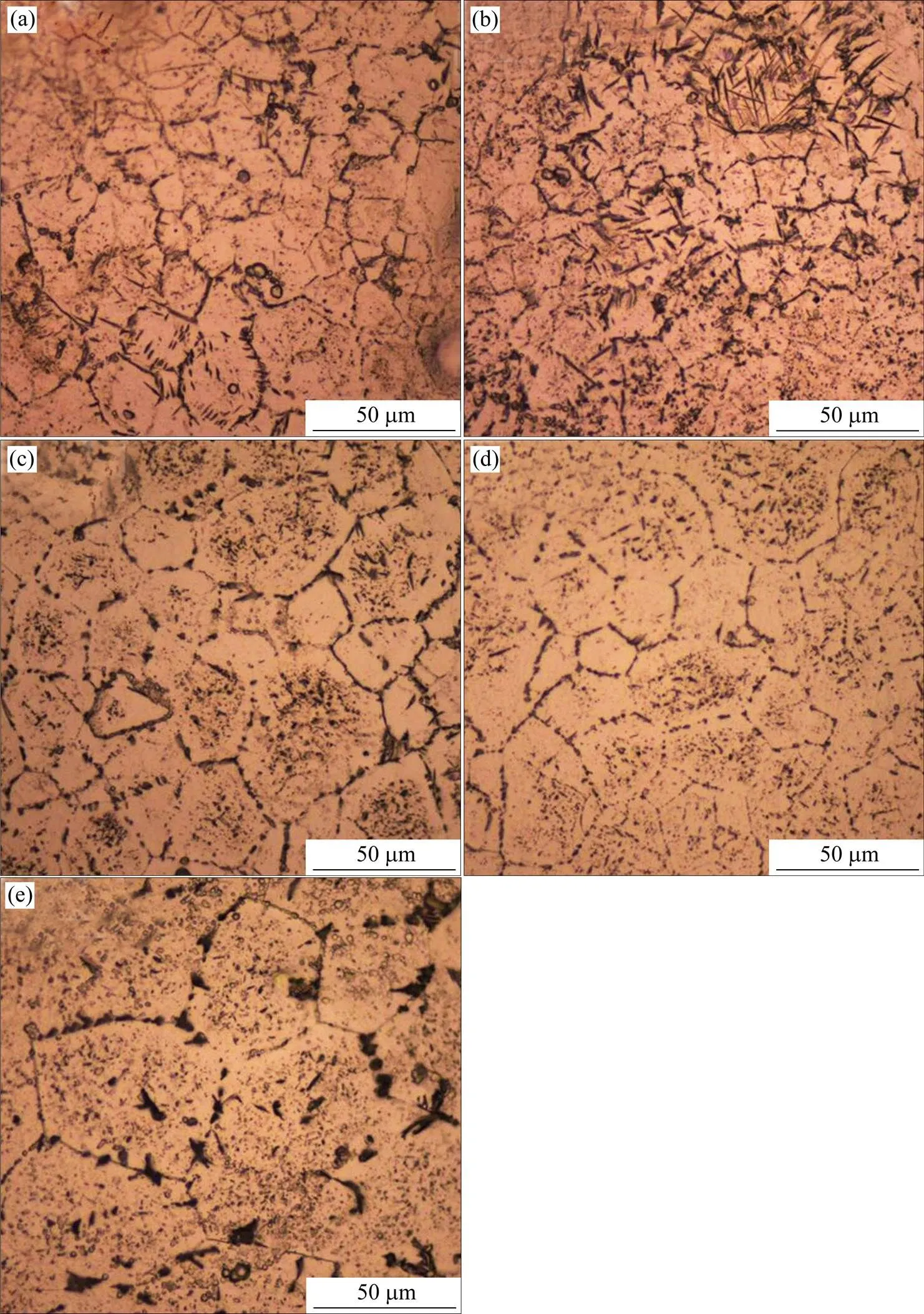

图2所示为Ti185合金的晶粒尺寸和相对密度随烧结温度的变化。由图2可见,在较低温度下(800~1 000 ℃)烧结时,随烧结温度升高,合金的相对密度明显提高,晶粒尺寸无明显变化;在高于1 000 ℃烧结时,随烧结温度升高,相对密度小幅增加,而晶粒尺寸明显增大。图3所示为不同烧结温度下的Ti185合金金相组织。图中晶粒清晰可见,随烧结温度升高,孔隙减少,相对密度升高。与传统的熔铸法和冷压+无压真空烧结法[7−9]获得的晶粒尺寸(1 350 ℃下晶粒尺寸>100 μm)相比,SPS因独特的加热方式,粉末产生的等离子体可限制晶粒长大,所以合金的晶粒明显减小。

图2 烧结温度对Ti185合金晶粒尺寸和相对密度的影响

3 分析与讨论

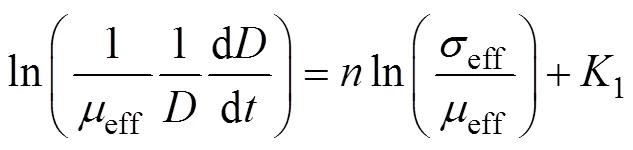

为了确定SPS烧结Ti185合金的致密化机制,研究致密化的参数(晶粒尺寸指数)和d(表观激活能)至关重要。由图3可知,在800~1 000 ℃烧结时,随烧结温度升高,晶粒尺寸基本不变,在此烧结温度下,式(8)中的/值为常数,晶粒尺寸指数可以忽略。假设d在恒定温度下为常数,则式(8)可转化为:

图3 不同温度下烧结的Ti185合金金相组织

(a) 800 ℃; (b) 900 ℃; (c) 1 000 ℃; (d) 1 100 ℃; (e) 1 200 ℃

式中:K1为常数。根据实验结果,通过式(1)、(3)和(7)计算出不同温度的烧结过程中的D,dD/dt以及σeff和μeff,绘出与的关系曲线,如图4所示。从式(9)可知图中直线的斜率即为n的值,由图可见不同烧结温度下,有效应力指数n明显不同,表明粉末层受到的有效应力不同。烧结温度为800~ 1 000 ℃时,保温过程可分为2个阶段:n=1左右的保温前期阶段,对应低的有效应力,此时合金快速致密;而保温的后期阶段,n接近3,对应于更大的有效应力。当烧结温度增加至1 100 ℃和1 200 ℃时,n分别增加至3.9和4.0。这表明SPS过程中由不同的机制控制样品的致密化过程。

将的值代入式(8),得到下式:

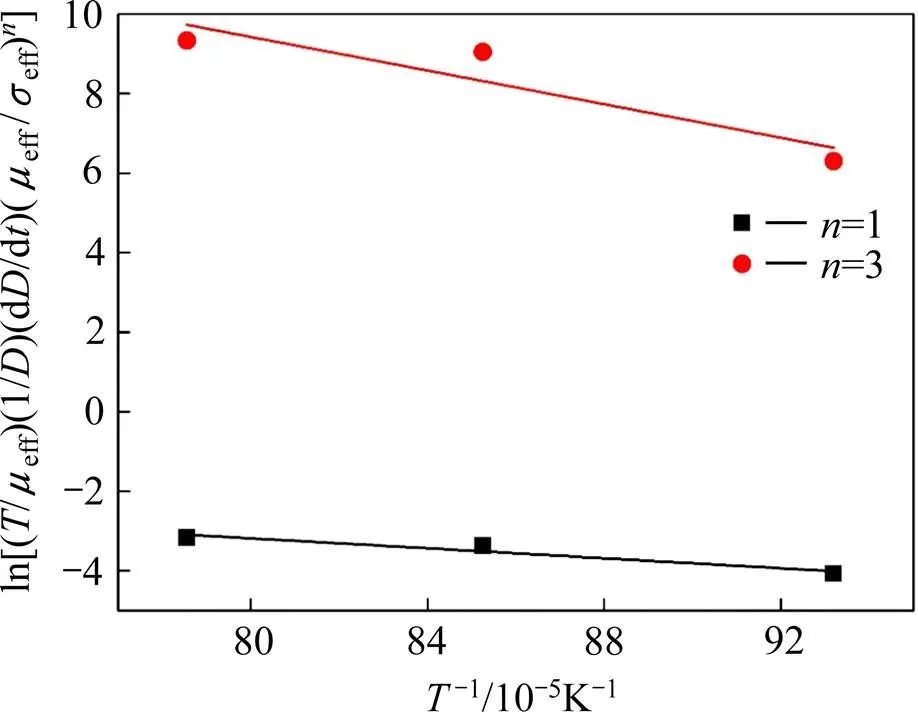

式中:K2为常数。根据实验结果,绘出不同烧结温度的与D的关系曲线,如图5所示。根据图4中2个应力阶段对应的不同致密化速率,从图5中选取对应低有效应力指数(取n=1)的致密化速率3×10−3 s−1和高有效压应力状态下(取n=3)的致密化速率1×10−3 s−1,并得到对应的相对密度D,再通过式(3)和式(7)得到σeff和μeff的值。然后绘出烧结温度为800~1 000 ℃时,n=1和n=3的与1/T的关系曲线,如图6所示。从式(10)可知图6中直线的斜率即为的值,截距为K2。由的值计算出结果Ti185合金在不同应力状态下的表观激活能Qd:烧结前期(低应力状态,n=1),Qd=52 kJ/mol;烧结后期(高应力状态,n=3),Qd=175.7 kJ/mol。

图6 低有效应力(n=1)和高有效应力(n=3)下与1/T的关系曲线

YANG[28]采用粉末冶金法制备Ti-10V-2Fe-3Al(Ti 1023)合金,研究其固态烧结行为,确定其表观激活能d为163±13 kJ/mol,而PANIGRAHI[29]报道的Ti 1023合金的烧结表观激活能为184 kJ/mol。为了消除应力指数带来的偏差,ANTOU[30]采用不同压力来计算d。据报道[31],在80 MPa压力下,SPS制备的细晶Ti的致密激活能为115 kJ/mol。本研究采用30 MPa的固定压力,计算出应力指数=1和=3的致密激活能(d分别为52 kJ/mol和175.7 kJ/mol)低于传统的粉末冶金技术,这归因于SPS的特殊加热方式促进了烧结致密化。

有效应力指数是分析SPS致密化机理的一个重要参数。通常不同的对应不同的致密化机制。SANTANACH等[22]对SPS烧结氧化铝的致密化行为研究、BURNARD-GRANGER对SPS烧结氧化锆和MgAl2O4的致密化研究[18−19, 21, 23]以及DENG等[32]对SPS制备钨的致密化行为的研究,都认为当较低时,材料致密化以晶界滑动为主,晶界滑动包含一系列的界面反应/晶格扩散。因此,可以认为本研究采用SPS制备Ti185合金,在较低烧结温度下,烧结前期低应力指数状态下的致密化机制为扩散控制的晶界滑动。然而,从图5可知对于800~1 000 ℃保温后期较高相对密度下的高有效应力状态,有效应力指数接近3。金属致密化通常由稳态蠕变模型中的位错攀移理论控制[33],蠕变速率为:

式中:为位错攀移过程中所包含的刃位错的伯氏矢量;为相邻2个位错的发散平面间的距离;为位错源密度;m为所涉及位错的攀移速率。

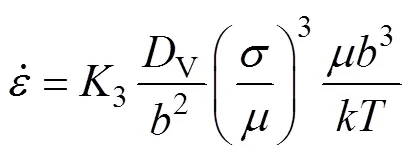

式中:V为空位的扩散系数;为施加的应力;为温度。

当位错源的密度与有效应力相关时,与的关系式为:

结合上述公式,位错攀移控制的蠕变速率的最终表达式为:

式中:3为常数;为剪切模量。在SPS实验中,扩散系数V可表示为

式中:4为常数;V为表观激活能。在本研究中,在800~1 000 ℃烧结的保温后期,有效应力指数接近3(见图5),这与WEERTMAN[33−34]研究得出的式(15)类似。因此,可以确定在接近3的高有效应力阶段控制材料致密化的机理为位错攀移。图7所示为800 ℃和1 000 ℃下烧结10 min所得Ti185合金沿[001]β带轴的透射电镜照片,从图中清楚地看出位错的存在,并存在部分位错缠结,如图中白色箭头所指的位置。这证实了有效应力指数=3的致密化后期为由位错攀移机制控制材料的致密化过程。然而,随烧结温度升高至1 100 ℃和1 200 ℃时,有效应力指数分别为3.9和4.6,远远大于3,而且已知高温下烧结的材料致密度较高且发生晶粒长大,可以推测出此温度下烧结的致密机制很可能已转变为与晶粒生长有关的某种机制。

图7 800 ℃和1 000 ℃烧结的Ti185合金沿[001]β带轴的透射电镜照片

(a) and 1 000 ℃ (b) along the [001]βaxis

4 结论

1) 以TiH2粉、FeV80合金粉Al粉和 Fe粉为原料,采用放电等离子烧结(SPS)技术,在800~1 200 ℃保温10 min,制备Ti-1Al-8V-5Fe(Ti185)合金。在较低温度下(800~1 000 ℃)烧结时,随烧结温度升高,合金的致密度增大,未出现晶粒长大;在1 100 ℃和1 200 ℃高温下烧结时晶粒明显长大。

2) 在800~1 000 ℃烧结时,烧结前期,有效应力程度较低,有效应力指数较小,约为1,致密激活能d为52 kJ/mol,材料的致密机制为扩散控制的晶界滑动机制;烧结后期,具有较高的有效应力,有效应力指数约为3,致密激活能d=175.7 kJ/mol,材料的致密化主要受位错攀移控制。

[1] 许国栋, 王桂生. 钛金属和钛产业的发展[J]. 稀有金属, 2009, 33(6): 903−912. XU Guodong, WANG Guisheng. Development of titanium metal and titanium industry[J]. Chinese Journal of Rare Metals, 2009, 6: 903−912.

[2] DEVARAJ A, JOSHI V V, SRIVASTAVA A, et al. A low-cost hierarchical nanostructured beta-titanium alloy with high strength[J]. Nature Communications, 2016, 7: 11176.

[3] BANERJEE D, WILLIAMS J C. Perspectives on titanium science and technology[J]. Acta Materialia, 2013, 61(3): 844− 879.

[4] JAMES G F. The effect of processing and heat treatment on the microstructure and properties of Ti-1Al-8V-5Fe[J]. Rare Metal Materials and Engineering, 2006, 35(S1): 209−212.

[5] JOSHI V V, LAVENDER C, MOXSON VS, et al. Development of Ti-6Al-4V and Ti-1Al-8V-5Fe alloys using low-cost TiH2powder feedstock[J]. Journal of Materials and Engineering Performance, 2013, 22: 995−1003.

[6] HAMID A, HATEM Z. Additive manufacturing of a novel Ti-Al-V-Fe alloy using selective laser melting[J]. Additive Manufacturing, 2018, 21: 529−535.

[7] 高思宇, 刘平, 王春明, 等. 粉末冶金法低成本制备Ti-1Al- 8V-5Fe合金的组织和性能[J]. 粉末冶金技术, 2014, 32(6): 427−430. GAO Siyu, LIU Ping, WANG Chunming, et al. Microstructure and mechanical properties of low-cost Ti-1Al-8V-5Fe alloy using PM method[J]. Powder Metallurgy Technology, 2014, 32(6): 427−430.

[8] ZHANG Y, WANG C, ZHANF Y, et al. Fabrication of low-cost Ti-1Al-8V-5Fe by powder metallurgy with TiH2and FeV80alloy[J]. Materials and Manufacturing Processes, 2017, 32(16): 1869−1873.

[9] ZHANF Y, ZHANG Z, LIU S, et al. The powder metallurgy performance of Ti-1Al-8V-5Fe alloys with unsaturated titanium hydride[J]. Materials and Manufacturing Processes, 2018, 33(16): 1830−1834.

[10] MUNIZR Z A, ANSELMI T U, OHYANAGI M. The effect of electric field and pressure on the synthesis and consolidation of materials: A review of the spark plasma sintering method[J]. Journal of Materials Science, 2006, 41(3): 763−777.

[11] CHEN H, ZENG F h. Densification behavior and mechanical properties of spark plasma reaction sintered ZrB2-ZrC-B4C ceramics from B4C-Zr system[J]. Ceramics International, 2019, 45(9): 12122−12129.

[12] LIU J A, ZENG F H, ZOU Z H. Continuum modeling of B4C densification during spark plasma sintering[J]. Journal of Materials Research, 2017, 32(17): 3425−3433.

[13] YANG C, ZHU M D. Influence of powder properties on densification mechanism during spark plasma sintering[J]. Scripta Materialia, 2017, 139: 96−99.

[14] WESTON N S, DERGUTI F, TUBDALL A, et al. Spark plasma sintering of commercial and development titanium alloy powders[J]. Journal of Materials Science, 2015, 50(14): 4860− 4878.

[15] WANG Y, ZHANG C. Microstructure characterization and mechanical properties of TiAl-based alloys prepared by mechanical milling and spark plasma sintering[J]. Materials Characterization, 2017, 128: 75−84.

[16] WANG J W, WANG Y, LIU Y, et al. Densification and microstructural evolution of a high niobium containing TiAl alloy consolidated by spark plasma sintering[J]. Intermetallics, 2015, 64: 70−77.

[17] BERNARD-GRANGER G, GUIZARD C. Spark plasma sintering of a commercially available granulated zirconia powder: I. Sintering path and hypotheses about the mechanism controlling densification[J]. Acta Materialia, 2007, 55(10): 3493−3504.

[18] BERNARD-GRANGER G, GUIZARD C. Densification mechanism involved during spark plasma sintering of a codoped α-alumina material: Part I. Formal sintering analysis[J]. Journal of Materials Research, 2009, 24(1): 179−186.

[19] FEDORCHENKO I M, SKOROKHOD V V. Theory and practice of sintering[J]. Powder Metallurgy & Metal Ceramics, 1967, 6(10): 790−805.

[20] ZHANG M, LI R D, YUAN T C, et al. Effect of low-melting-point sintering aid on densification mechanisms of boron carbide during spark plasma sintering[J]. Scripta Materialia, 2019, 163: 34−39.

[21] BERNARD-GRANGER G, ADDAD A, FANTOZZI G, et al. Spark plasma sintering of a commercially available granulated zirconia powder: Comparison with hot-pressing[J]. Acta Materialia, 2010, 58(9): 3390−3399.

[22] SANTANACH J G, WEIBEL A, ESTOURNES C, et al. Spark plasma sintering of alumina: Study of parameters, formal sintering analysis and hypotheses on the mechanism (s) involved in densification and grain growth[J]. Acta Materialia, 2011, 59(4):1400−1408.

[23] BERNARD-GRANGER G, AMANDINE Néri, NAVONE C, et al. Spark plasma sintering of a p-type Si1−Gealloy: Identification of the densification mechanism by isothermal and anisothermal methods[J]. Journal of Materials Science, 2012, 47(10):4313-4325.

[24] HELLE A S, EASTERLING K E, ASHBY M F. Hot-isostatic pressing diagrams: New developments[J]. Acta Metallurgica, 1985, 33(12): 2163−2174.

[25] LAM D C C, LANGE F F, EVANS A G. Mechanical properties of partially dense alumina produced from powder compacts[J]. Journal of the American Ceramic Society, 1994, 77: 2113−2117.

[26] MA X, LI F, CAO J, et al. Study on the deformation behavior of β phase in Ti-10V-2Fe-3Al alloy by micro-indentation[J]. Journal of Alloys and Compounds, 2017, 703: 298−308.

[27] DONG J, LI F, WANG C. Micromechanical behavior study of α phase with different morphologies of Ti-6Al-4V alloy by microindentation[J]. Materials Science and Engineering A, 2013, 580: 105−113.

[28] YANG Y F, LUO S D, SCHAFFER G B, et al. Sintering of Ti-10V-2Fe-3Al and mechanical properties[J]. Materials Science and Engineering A, 2011, 528(22/23): 6719−6726.

[29] PANIGRAHI B B, Godkhindi M M, DAS K, et al. Sintering kinetics of micrometric titanium powder[J]. Materials Science and Engineering A, 2005, 396(1/2): 255−262.

[30] ANTOU G, GUYOT P, PRADEILLES N, et al. Identification of densification mechanisms of pressure-assisted sintering: application to hot pressing and spark plasma sintering of alumina[J]. Journal of Materials Science, 2015, 50(5): 2327− 2336.

[31] JIRI K, HANKA B, JOSEF S, et al. Manufacturing of fine-grained titanium by cryogenic milling and spark plasma sintering[J]. Materials Science and Engineering A, 2019, 772: 138783.

[32] DENG S, YUAN T, LI R, et al. Spark plasma sintering of pure tungsten powder: Densification kinetics and grain growth[J]. Powder Technology, 2017, 310: 264−271.

[33] WEERTMAN J. Dislocation climb theory of steady-state creep[J]. Journal of Applied Physics, 1968, 61: 681−694.

[34] WEERTMAN J. Steady-state creep through dislocation climb[J]. Journal of Applied Physics, 1957, 28(3): 362−364.

Densification mechanism of Ti-1Al-8V-5Fe alloy by spark plasma sintering

LI Wenjie, ZENG Fanhao, LI Lei, WANG Ziwei, LIU Honghao, PENG Yirui, GU Yi

(National Key Laboratory of Science and Technology for National Defence on High-Strength Structural Materials, Central South University, Changsha 410083, China)

TiH2, FeV80, Al and Fe powders were used as raw materials, and the spark plasma sintering was used to prepare Ti-1Al-8V-5Fe (Ti185) alloys at 800−1 200 ℃ for 10min. The effective stress exponent () and the densification activation energy (d) were evaluated by the sintering densification curve and mature creep model, which were used to study the densification kinetics of Ti185 alloys. The results showed that the alloys were rapidly densified without obvious grain growth at low temperature (800−1 000 ℃). When sintering temperature reached 1 100 ℃, the alloys were slowly densified with obvious grain growth. During sintering at 800−1 000 ℃, the densification stage in the early stage of dwelling had low effective stress exponentand apparent activation energyd(=1,d=52 kJ/mol), which was the stage of low effective stress, and grain boundary diffusion controlled the densification process of alloys. However, the later stage of dwelling corresponded to a higher effective stress stage, with=3 andd=175.7 kJ/mol. The densification mechanism of the alloys was controlled by dislocation climbing.

spark plasma sintering; Ti-1Al-8V-5Fe; densification mechanism; effective stress exponent activation energy

TF121

A

1673-0224(2020)04-344-08

国防科技高强结构材料国家重点实验室资助项目(6142912180203,142912180201)

2020−05−24;

2020−06−06

曾凡浩,副教授,博士。电话:0731-88876359;E-mail: zengfanhao@csu.edu.cn

(编辑 汤金芝)