镀铝CPP 膜复合后“腐蚀”现象研究

2020-09-24周爱娟

周爱娟

(河南银金达彩印股份有限公司)

一、镀铝CPP 膜特性及应用现状

镀铝CPP 膜采用流延CPP 膜作为基材膜,采用高真空蒸镀工艺,使铝材质在真空室均匀蒸镀在薄膜上,形成带有光亮的金属光泽的镀铝膜。流延CPP 膜是通过熔体流延骤冷生产的一种无拉伸、非定向的平挤薄膜,其特点是生产速度快、产量高,薄膜的透明度、光泽性、厚度均匀性等极为出色。从镀铝工艺看出,铝丝在1700℃的高温条件下,铝丝蒸发成为气态后均匀附着在CPP膜表面,而CPP 膜表面优越的电晕处理,能够使铝层更加的附着力更加牢固,后经冷却后,CPP透明膜成为镀铝级膜。

图1. 镀铝生产工艺流程示意图

流延CPP 膜作为应用非常普遍的包装材料,常规标准厚度有18 μ m、20 μ m、25 μ m、36 μ m 等,经过对20 μ m、25 μ m 两种厚度CPP膜镀铝前后的电阻值、氧气透过率、水蒸气透过率等三项性能指标进行比对试验。

表2 流延CPP 膜镀铝前后性能对比表

由表2 试验数据可明显看出来,镀铝后的CPP 膜三项指标呈现明显的降低,证明镀铝后的CPP 膜在阻氧阻水的性能方面能有了明显改善。

可见,镀铝后的CPP 膜氧气透过率、水蒸气透过率大大下降,薄膜的阻氧阻水性能得到很大提高,使镀铝CPP 膜不仅具有塑料薄膜的特性,又具有了金属的特性。薄膜表面的镀铝层还起到了遮光、防紫外线照射等物理作用,延长了内容物的保质期,同时又提高了薄膜的亮度,在一定程度上代替了价格昂贵的铝箔,具有价廉、美观及较好的阻隔性能,因此,镀铝膜在复合包装中的应用十分广泛。在食品、化妆品、日用洗化业包装,甚至是建筑行业等使用都较为普遍。

二、镀铝CPP 膜复合生产工艺

由于镀铝CPP 膜优势明显,应用又比较广泛,一般用于二层复合结构的内膜使用,外层通常使用BOPP、BOPA 等作为印刷膜,通过粘合剂进行两层膜的复合生产。

近年来,环保呼声日益高涨,对包装印刷使用的原材料也相应的更多使用环保水性油墨、水性粘合剂等,不需要使用有机溶剂作为稀释剂,没有异味及有害残留,在复合生产中被优先选用。

复合生产工艺表述:

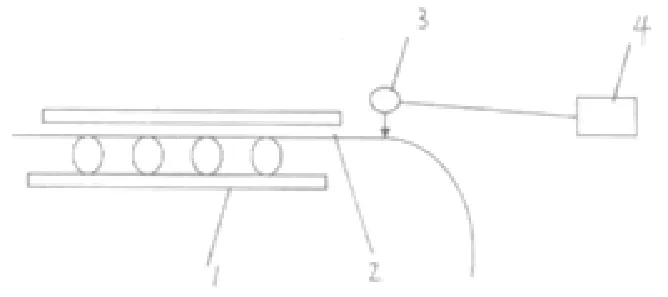

图2. 复合生产工艺

图2 即为复合生产工艺,印刷膜均匀涂布环保型水溶性粘合剂后,经干复机烘箱烘干粘合剂中多余的水分,并经干复机排风系统排出,与镀铝CPP 膜经过胶辊压力作用粘合成为了二层复合膜。复合后的膜需要经过一段时间的高温熟化,使粘合剂达到最佳的交联反应,粘合效果最佳。

三、镀铝CPP 膜复合后“腐蚀”现象

理论来说,干复机烘箱采用3-4 段连接,加工温度逐段递增,印刷膜经过烘箱的加热,粘合剂中的水分完全挥发,粘合剂物理固化形成粘接。但是在实际生产过程中,由于粘合剂的不彻底干燥造成水分残留在复合膜中间,铝面接触大量水分,而复合后必要的高温熟化,给水分和铝分子提供了反应条件,经过一段时间就会产生镀铝层被水分腐蚀被氧化,在产品的表面表现出不规则、不均匀花纹状的发黑“腐蚀”现象,影响产品外观及性能,不能起到应有的包装作用。用化学反应式来表示就是Al+3H2O=Al(OH)3↓+3H2↑,反应条件为加热。而这种现象需要一段时间的反应期,不会立即表现出来,可以称之为“潜伏期”,我们在生产时几乎无法察觉,有时甚至是产品在客户使用中会发现这类问题。由于其不易发现的特性,极其容易造成批量质量事故,这个问题已经成为困扰软包装行业的一大难题。

四、粘合剂不能彻底干燥的原因分析

我们分析镀铝CPP 膜在复合后产生这种“腐蚀”现象的原因是:

1. 干复机运行速度与粘合剂水分挥发速度不一致:(1)烘箱温度设定过低,粘合剂水分无法全部挥发;(2)烘箱温度设定过高,或机速过快,粘合剂表面一层水分快速挥发,内层来不及挥发,造成“假干”现象;一般情况下,干复机高速运转(180-400 m/min),水分在烘箱内来不及全部挥发就被带出烘箱复合。

2. 干复机烘箱温度波动范围大,在“过高”和“过低”温度之间的转换,使得粘合剂挥发不稳定,来不及挥发的水分残留在复合膜中间。

3. 干复机排风风量小,已经挥发的水分排不出烘箱,继续残留在粘合剂表面。

图3. 干复烘干关键点

可以看出,发生“腐蚀”问题的根本原因就是出烘箱涂过粘合剂的薄膜干燥不够,所以控制出烘箱未复合之前薄膜的温度和湿度就是控制这一问题的关键所在。(图2)

五、镀铝CPP 膜“腐蚀”解决方案

解决粘合剂水分的挥发及排出,就可以解决镀铝CPP 膜的“腐蚀”问题,通过以下方法控制:

1. 调整烘箱温度、匹配生产速度

烘箱温度设定与生产速度要达到匹配:低速(120-150 m/min)生产时,水性粘合剂过烘箱时间较长,采用三段烘箱设备可以满足需要,温度设定自50℃起步,至80℃结束,运用“小火慢工”的原理,使粘合剂水分能够在烘箱最后一段时完全挥发;中速(150-200 m/min)生产时,需在低速生产的基础上调高5℃左右,使过烘箱的粘合剂较快的彻底挥发水分,三段烘箱能够满足需要;高速(200-400 m/min)生产时,需选用四段烘箱设备,第一段烘箱温度不宜过高,设定为50-55℃比较合理,中间两段烘箱温度递增5℃左右,最后一段烘箱可以设定为85-90℃,四段烘箱可以增加粘合剂的水分蒸发时间,保证挥发效果。

表3 干复机速与烘箱温度匹配工艺

按表3 所述速度匹配的烘箱温度进行生产比较合适。需注意的是,每次在首开机时,要尤其关注烘箱的实际温度,勤观察、勤调整,观察烘箱温度,达到匹配温度前先低速生产。烘箱温度设定范围不宜过大,上下浮动不超过10℃为宜,生产过程中要时常关注烘箱温度是否在设定范围内,必要时可使用测温枪或温度计实际测量烘箱口温度,保证温度是避免“腐蚀”问题的关键。

2. 烘箱风量

干复机烘箱设置有进风与排风,进风略小于排风,要求为“微负压”,这样才能保证水分蒸发后及时排除烘箱,不给已经挥发出粘合剂的水蒸气“凝结”的机会。

3. 加装“辅助装置”

针对镀铝CPP 膜“腐蚀”现象“潜伏期”不易发现的特点,我们在实际生产中总结经验,经过多次试验,设计了一种“辅助装置”,在线监测出烘箱口粘合剂温度,在烘箱出口处的一侧安装红外线温、湿度感应装置,该装置与报警装置通过导线连接,由工作人员对红外线温、湿度感应装置提前设定下限数值, 在温度或是湿度达不到设定下限数值时由报警装置自动报警,生产人员由此判定产品干燥不够,并对设备及时停机处理,避免隐性批量质量事故的发生。经过我们实际生产使用,完全可以达到预防镀铝CPP 膜“腐蚀”问题产生,并取得了国家专利。如图4。

图4. 辅助装置示意图

六、结论

本文研究了镀铝CPP 膜是水性粘合剂生产中出现的“腐蚀”现象原因及应对措施,得出结论如下:

1. 镀铝CPP 膜“腐蚀”现象的根本原因是水性粘合剂的水分挥发不彻底。

2. 控制烘箱温度与生产速度的匹配,过高或过低都不利于水分的挥发。

3. 烘箱风量要求为“微负压”,保证水分蒸发后及时排除烘箱。

4. 使用可以出烘箱口未复合前的温度测量及报警装置,可有效的提前发现并预防问题产生。