弯管质量缺陷原因分析与预防措施

2020-09-24吴家顺

吴家顺

(四川川润动力设备有限公司, 四川 自贡 643000)

管子的弯曲工艺与锅炉制造工业的发展有关。随着国家节能、环保要求力度加大,各类节能环保余热锅炉得到广泛应用,其中,水泥窑、玻璃窑等大量余热锅炉,因其锅炉布置结构紧凑,受热面通常采用大量的小口径、薄壁管组成,弯管半径R小,常常采用管子φ42×3.0R55、φ38×3.0R45的管子制作,弯管工艺难度大,很容易造成椭圆度、减薄量过大、弯曲鼓包、弯裂等质量问题,使管子承压能力降低,影响锅炉安全运行及使用寿命。为减少锅炉运行事故的发生及停炉造成的经济损失,对弯管质量缺陷产生的原因进行分析,制订相应的预防措施办法,弯制出优质管件具有十分重要意义。

1 常见的弯管质量缺陷

常见的弯管缺陷主要有以下几种类型:管子弯头椭圆度过大、弯头外侧壁厚减薄严重、弯管内侧皱褶、弯头鼓包、弯裂等质量缺陷。见图1。对于不同的材料及弯曲半径,产生的缺陷的位置及类型往往不同,有的只有其中的一种或更多。对于薄壁管来说,更容易产生这些缺陷,危害更大。

图1 常见弯管质量缺陷

2 产生弯管质量缺陷的原因

管子弯曲变形过程中,管子受到外力的作用见图2,管子弯曲的外侧受拉应力的作用,管壁伸长,壁厚变薄;而管子内侧的管壁受压应力的作用,管壁缩短,壁厚增厚;管子中性层由于所受的拉应力与所受的压应力相互抵消则保持不变;在弯曲的同时,弯曲管子的两侧由于所受拉应力和所受压应力合力的作用,使得管子两侧内壁向中性层靠拢,使管径变小,而管子弯头上下两侧呈自由变形,使管径增大;管子的相对厚度小于一定的值时,管子内侧在压应力的作用下,由于失稳可能会形成波浪形的皱褶;而外侧壁在拉力的作用下,管壁减薄,在失稳状态下,还有可能形成断裂等缺陷。

图2 弯管受力示意图

另外,由于弯管设备性能、模具选择或工装安装不当,工艺参数(拉弯力、侧推力、顶镦力及其速度)不匹配等,也同样会产生不同类型的缺陷。

随着现有的弯管机性能不断提升,当管子相对壁厚S/D≥10%,相对半径R/d≥1.5时,选择带有侧推或顶镦的弯管设备,能获得较好的弯管质量,当S/D<10%,相对半径R/d<1.5时,弯管难度加大,产生质量缺陷的几率增加,随着管子壁厚越薄、相对半径越小,越容易产生上述缺陷。

现对不同的弯管质量缺陷产生的具体原因进行分析。

2.1 弯头椭圆度过大

产生椭圆度过大的原因主要有以下几种情况:管子在弯曲时,由于受F1和F2合力作用(见图2),使管子两侧内壁向中性层靠拢,使管径变小,产生椭圆,当相对半径越小,合力就越大,越容易产生椭圆;弯管操作时,当采用机械加芯弯时,芯轴伸长量过小,芯轴与管壁间隙较大,芯轴对管壁起不到应有的支撑作用;对薄壁小R弯管,未使用反变形滑槽或反变形不足,或夹紧力不够,不能起到反变形的作用;当工艺参数不协调,弯管速度过快,侧推力和顶镦力速度过慢时使管子阻力过大,以上几种情况都可能产生较大的椭圆变形。

2.2 弯头外侧壁厚减薄过量

管子弯曲过程中,弯头外侧受拉应力的作用,产生塑性变形而变薄,同时,如果选择的设备不带侧推或顶镦力过小,当弯管速度过快,夹紧力过大,管子所受的阻力就越大,减薄就会越多,对于小R薄壁管尤其突出;当采用芯轴弯管时,芯轴伸长量过大,或润滑不到位,弯管速度越快,摩擦阻力越大,减薄量也越大。

2.3 弯头内侧起皱

管子弯头内侧壁起皱影响因素较多,主要有管子弯曲时夹紧力过小,内侧壁与弯管模具未贴合紧密,同时,弯管速度过慢,侧推、顶镦力速度过快时,弯曲失稳造成。采用芯轴或防皱板时,芯轴伸长量不足,防皱板未安装到位,未起到应有的支撑作用;另外,当管子壁厚不均匀时,也容易造成弯曲失稳,产生起皱。

2.4 弯头终止部位鼓包

弯头鼓包分两种情况:一是由于采用的反变形滑槽,弯管终止部位外侧会存在部分反变形无法恢复的原状,出现椭圆形凸起;二是弯管终止部位内侧由于在弯管过程中受压力和拉应力作用,产生塑性变形,形成“缩颈”;弯头鼓包影响外观质量,严重时,弯曲变形会降低管子承压能力,影响使用寿命。

2.5 弯头外侧弯裂

引起管子弯裂的原因较多,如弯曲时,压轮(或滑槽)夹紧力过大,造成管子所受阻力太大;由于管子原材料热处理不当,造成晶粒粗大;管子壁厚不均匀,弯管速度过快,失稳;弯管速度过慢,侧推、顶镦力速度过快;当采用芯轴弯管时,芯轴伸长量过大,芯轴与管子外侧壁摩擦过大等都有可能出现管子弯裂。

3 弯管缺陷的应对措施办法

通过以上对不同弯管质量缺陷的原因进行分析,产生弯管质量缺陷的主要因素有以下几类:设备选择是否合理(如是否带侧推或顶镦)、工装模具设计是否合理、工艺参数协调匹配是否合理、弯管操作方法是否正确等,在管件弯制过程中,针对这些缺陷,采取相应的预防措施,可减轻或消除对弯管质量缺陷的影响,以获得较好的弯曲管件。

现就具体的每种缺陷提出相应的解决方法。

3.1 弯头椭圆度过大的解决措施

在设计时,尽量选择较大的弯曲半径,如结构空间有限,可增加设计焊口,在弯头部位增加壁厚;当设计方案一定时,可以通过以下工艺方法消除影响弯头质量的因素:

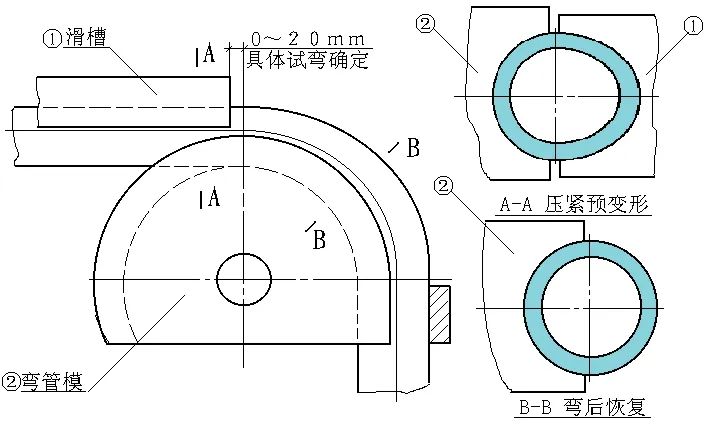

(1)增加反变形滑槽(或反变形压轮),使管子在弯曲前,其外侧产生凸出变形,以便弯曲过程中,此凸出变形抵消椭圆变形(如图3),变形量的大小与管子的材料、相对弯曲半径R和相对壁厚等有关,可通过夹紧力的大小或滑槽反变形R的大小进行调整。

图3 反变形无芯弯管示意图

(2)调整工艺参数,降低弯管速度,增大侧推力、顶镦力,使之达到综合平衡状态,减小F1和F2合力作用对管子两侧内壁向中性层靠拢的影响。

(3)在管子弯曲前,管子内部增加一芯轴,使芯轴与弯头外侧壁贴合紧密,并在芯轴头涂上润滑油,减少管子外壁弯曲变形。

3.2 弯头外侧壁厚减薄过量的消除

管子弯曲过程中,弯头外侧受拉应力作用而变薄,可以选择带侧推和顶镦的弯管设备,增加侧推力、顶镦力,改善管子弯头受力分布状态,减小管子中性层偏移速度,适当减少夹紧力,减小管子所受的阻力,保持弯曲拉应力与侧推力、顶镦力及其速度的平衡,使管子变形均匀;当采用芯轴弯管时,调整芯轴伸长量,使芯轴与弯头外侧壁贴合紧密即可,不能过量,并涂上润滑油,减少芯轴与管壁摩擦增加的阻力引起的减薄。

3.3 弯头内侧壁起皱的消除措施

管子弯头内侧壁起皱影响因素较多,针对不同的原因进行消除:主要有增加夹紧力,使内侧壁与弯管模具贴合紧密,同时,减小侧推力、顶镦力及其弯管速度;采用芯轴或防皱板时,调整芯轴伸长量,防皱板安装到位,起到应有的支撑作用;另外,弯头部位选择壁厚均匀的管子,壁免弯曲失稳造成起皱。

3.4 消除弯头鼓包

弯头鼓包影响外观质量,严重时,弯子变形影响使用寿命。弯头外侧鼓包是由于采用的反变形滑槽引起的。解决措施:如果是180°,可在180°弯头的终端位置(终弯点处至弯头内侧10-20mm范围)处,减小滑槽椭圆弧R值,使弯头终端部位外侧区域少变形或不变形,弯头反变形椭圆与直段逐步过渡;如果在弯管终止部位内侧形成“缩颈”可通过修整弯管模盘,减少变形量;也可以减小在弯曲弯头终弯部位的夹紧力,使弯头内、外侧变形量变小,与直段逐步过渡。

3.5 管子弯裂的应对措施

首先保证原材料、弯管模具表面无机损、减少缺陷引导源以及管子壁厚不均匀造成弯管失稳;其次,弯曲时,减小压滑槽(或压轮)夹紧力,使管子所受阻力更小,同时,降低弯管速度,调整侧推、顶镦力大小及速度;当采用芯轴弯管时,芯轴伸长量要适当,减少芯轴与管子外侧内壁的摩擦力,防止弯曲过程中失稳而使管子断裂。

4 结语

综上所述,在管子弯曲过程中,弯管设备选择是否合理,工艺参数是否匹配协调、工装模具设计的适用性等因素的影响,都会造成不同类型的弯管质量缺陷,针对这些不同的弯管质量缺陷,分析其产生的原因,采取相应的解决措施,完全可以减少或消除产生质量缺陷的影响,以获得较优的弯曲管件。

◆参考文献

[1] 章燕谋. 锅炉制造工艺学[M].北京:机械工业出版社,1979.

[2] 第一机械工业部电工总局锅炉行业职工教育协作组. 锅炉冷作工艺[Z].1981.

[3] 黄靖远. 机械设计学[M].北京:机械工业出版社,2005.

[4] 朱龙根. 机械系统设计[M].北京:机械工业出版社,2007.