催化裂化装置循环水冷却器腐蚀泄漏分析及对策

2020-09-24李凤宇李雷明崔问师李超徐柏松

李凤宇,李雷明,崔问师,李超,徐柏松

(大庆炼化公司炼油一厂一套ARGG车间, 黑龙江 大庆 163411)

1 压缩富气冷凝冷却器E1302A泄漏分析

1.1情况说明

E1302A换热器型号为BJS1500-2.5-605-6/25-6,管程介质为循环水,壳程介质为富气。2003年装置开工至2013年检修,冷却器E1302A运行良好,管束未发生腐蚀泄漏。2013年检修期间,发现此换热器管板由于湿硫化氢腐蚀导致应力腐蚀开裂,更换管束。2015年E1302A出现首次泄漏,多次进行检修堵漏,并于2015年5月26日至2015年6月4日对此换热器进行管束更换(管束材质为20#钢),同时对管束做EFT防腐,管箱焊接镁块。2018年3月28日E1302A管束又出现泄漏,堵管168根。5月11日管束再次发生泄漏,堵管30根,至此该换热器管束累计堵管共198根,其中第一管程共计227根换热管,已堵管130根,第一管程堵管率为57.25%。第二管程共计204根换热管,已堵管41根,第二管程堵管率为20%。第三管程共计211根换热管,已堵管19根,第三管程堵管率为9%。由于堵管数量较多,自2018年5月检修完,此换热器一直未投用,等待更换管束(图1、图2为管束堵漏情况)。

图1

图2

1.2 原因分析

1.2.1 初步原因分析

(1)富气系统H2S腐蚀。E1302A换热器壳程介质为压缩富气,主要为分馏塔顶油气与重整瓦斯回炼气、汽油加氢不凝气、柴油加氢酸性气的混合气。柴油加氢装置酸性气流量为500Nm3/h、H2S含量为56000ppm左右,汽油加氢装置不凝气流量为400Nm3/h、H2S含量为9500ppm左右,重整瓦斯回炼气流量为600Nm3/h、H2S含量为12000ppm左右。

高H2S含量混合气体经气压机中冷器、E1031空冷器冷凝,会形成液态凝缩油及水,形成湿硫化氢腐蚀环境。

(2)管束内形成垢下腐蚀(主要腐蚀因素)。循环水内含杂质较多,主要是泥沙,此台换热器在投用时,管束内部存在沉积物,形成金属表面垢下腐蚀。同时多次进行循环水流速测速,但在循环水出入口阀全开情况下,管束内流速仍低于0.5m/s,远低于制度规定的0.9m/s;由于E1302A为利旧设备,原设备循环水出入口为DN400法兰,而上水、回水管线主线也为DN400,为进一步节水,换热器出入口近端支线后改为DN200,开出口阀导淋,存在空气倒吸现象,说明循环水管线不满管,循环水流量小,促进垢下腐蚀形成。造成了入口节流和出口不满管的气阻状况,并导致管束内循环水存在严重偏流现象,促进管束内部结垢,形成垢下腐蚀。以下两张图片分别为换热器近端支线更改前泄漏管束剖分图(未形成严重偏流)和近端支线更改后未泄漏管束剖面图(已形成严重偏流)。

图3 未形成偏流前

图4 已形成偏流还未泄漏

1.2.2 深度原因分析

(1)对腐蚀穿孔的管束剖管检查,从抽样检查的3根管束看,从管束外壁向内侧腐蚀而导致穿孔的有一根,其腐蚀形貌如图5,其穿孔部位防腐层无大面积脱落,只有针孔大小的缺陷,从管束内部看,也无明显腐蚀减薄情况,见图6。分析为此位置穿孔是因为防腐层缺陷,导致壳程高含量硫介质从此处对管壁造成腐蚀,因周边防腐层未严重损坏,故腐蚀只沿垂直纵深方向扩展,最终导致穿孔,但对穿孔部位沿周向腐蚀并不严重,所以只形成了一个直径很小的腐蚀孔,故壳程介质对管束造成的腐蚀不是管束泄漏的主要原因,管束的防腐层起到了应有的作用。

图5

图6

(2)抽样检查的3根管束中,有2根管束内部可见明显的腐蚀坑,腐蚀严重的已产生穿孔,且孔径较大(约3-4mm)。图7、图8为泄漏管束,内壁明显可见腐蚀坑,腐蚀坑直径从3mm到5mm不等(未腐蚀穿孔);图9为已腐蚀穿孔的管束,从图中可见,腐蚀坑从管束内壁向管束外壁深入,同时在穿孔周围可见管束有明显减薄现象(此管束原始壁厚为2.5mm,经测量,穿孔周围减薄处壁厚仅为1mm左右)。通过对剖分开的管束腐蚀情况可断定,此台换热器管束泄漏主要腐蚀原因为,管束内循环水流量过小,流速过低且存在偏流现象,造成垢下腐蚀穿孔。

图7

图8

图9

(3)垢样分析见表1。

表1

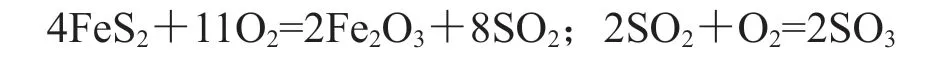

从以上腐蚀物分析中可见,Fe2O3、SO3为主要腐蚀产物,而Fe2O3是铁锈主要成分,SO3是负二价硫离子被氧化的主要产物,说明主要发生了循环水的垢下腐蚀以及一部分湿硫化氢腐蚀。在换热器检修过程中,二价铁离子与空气中氧充分接触,变成三价铁离子,二氧化硫又进一步氧化,生成三氧化硫,反应机理如下:

1.3 下步措施

(1)对分馏塔顶油气管线注氨(浓度8%,注入量0.45t/h);重整瓦斯回炼气、汽油加氢不凝气、柴油加氢酸性气等外来气体入油气管线注氨(浓度8%,注入量0.25t/h);重整瓦斯回炼气、汽油加氢不凝气、柴油加氢酸性气等外来气体入油气管线后注水洗水(10t/h)。

(2)已经将E1302A换热器管束进行材质升级为304钢,尽可能避免硫化物腐蚀开裂的发生;同时也能有效防止循环水垢下腐蚀形成。

(3)2019年检修期间,对汽油加氢不凝气和柴油加氢酸性气进行脱硫处理,然后进行回收,降低富气中H2S含量。

(4)目前将循环水阀关小,以保证循环水在管束内流速,2019年检修期间,对循环水管线更换,保证循环水管线满管,避免气阻现象。

(5)2019年检修期间,增设pH值腐蚀探针,对V1203、V1302水包内酸性水pH值进行监测,控制富气系统H2S含量。

(6)2019年检修期间,构二、构三循环水总线配置跨线并增设物理除垢设施。

2 再生塔顶冷却器E5204B泄漏分析

2.1 情况说明

一套ARGG装置再生塔顶冷凝器E5204共2组换热器,车间通过循环水采样发现换热器泄漏。再生塔顶冷凝器E5204B型号为:BJS800-1.6-170-6/25-2,是管壳式换热器,管程数为2管程,管程介质为循环水(操作压力0.35MPa),壳程介质为酸性水(操作压力0.2MPa)。此换热器历年检修记录如下:

2004年9月15日管束更换。

图10 堵管情况

2006年9月6日换热器试压管束无泄漏。

2008年3月6日更换管束。

2010年9月16日更换管束。

2013年9月16日更换管束。

2014年7月28日至2014年8月5日换热器泄漏,堵管41根。

由此可见2004年9月至2013年9月换热器检修均为常规检修,无泄漏情况发生。2013年9月至2014年7月新管束运行不到一年即发生泄漏。

2014年12月2日更换管束,材质升级为321不锈钢。

2019年7月11日再生塔顶冷却器E5204B第一遍试压0.9MPa,稳压两小时,泄漏管共计137根(总管数366根,泄漏数量37.4%),第一管层81根(堵管数占单管层44.3%),第二管层56根(堵管数占单管层30.6%)。另换热管管口内壁热影响区开裂明显,换热管内外表面无均匀腐蚀痕迹。

图11 管口内壁热影响区开裂情况

2.2 初步原因分析

2.2.1 腐蚀介质的产生

(1)再生塔顶酸性气组中H2S较高,约占总组分的50%~60%。

(2)2013年11月汽油加氢装置开工,一套ARGG装置产品精制岗位负责汽油加氢装置循环氢脱硫任务。向汽油加氢装置输送贫胺液,对进行富胺液再生。2015年8月汽油加氢国五改造,循环氢脱硫要求更高,胺液内硫化物含量进一步提高,自从与汽油加氢胺液循环联合后,再生塔回流系统故障率显著上升。

2.2.2 腐蚀原因及机理

硫化物应力开裂(SSCC),硫化物腐蚀开裂是湿硫化氢环境中产生的氢原子渗透到钢的内部,溶解于晶格中,导致氢脆,在外加应力和残余应力的作用下形成开裂。SSCC通常发生在焊缝和热影响区等高硬度部位,再生塔顶酸性气组成约为H2S(50%~60%)、CO2(30%~40%)、烃(4%),在此条件下,虽然也发生CO2腐蚀,但是主要腐蚀因素是H2S-H2O腐蚀。在此部位的腐蚀形态表现为对碳钢为氢鼓泡及焊缝开裂,对1Cr13及不锈钢焊条表现为硫化物应力开裂(SSCC)。

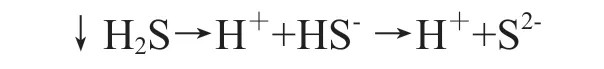

H2S-H2O腐蚀环境中腐蚀机理如下,硫化氢在水溶液中发生电离:

钢在硫化氢的水溶液中发生电化学反应:

阳极过程:Fe→Fe2-+2e;Fe2-+HS-→Fe↓+H+;

阴极过程:2H++2e→2H(渗透到钢材中);

由上述反应可见,湿硫化氢对设备可形成两方面的腐蚀:均匀腐蚀和湿硫化氢应力腐蚀开裂。我车间再生塔顶回流系统腐蚀主要表现为后者。

2.3 主要腐蚀原因

2.3.1 温度变化导致均匀腐蚀速率增加

图12

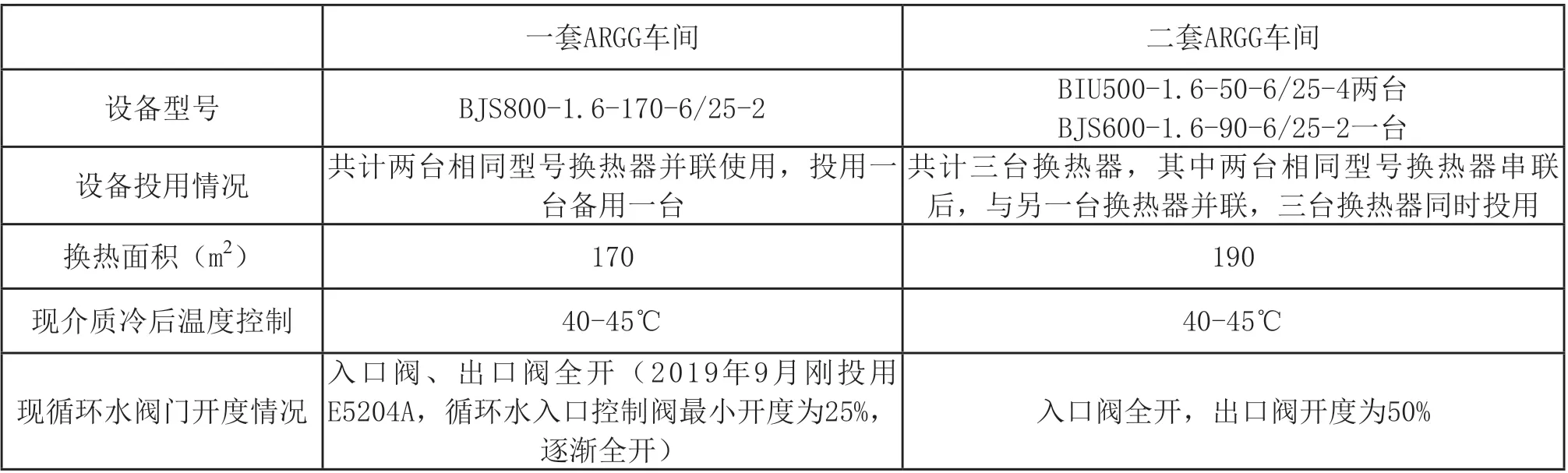

如表2可见,二套ARGG车间再生塔顶冷却器3台换热面积刚刚与我车间单台持平。

表2 换热器运行情况对比

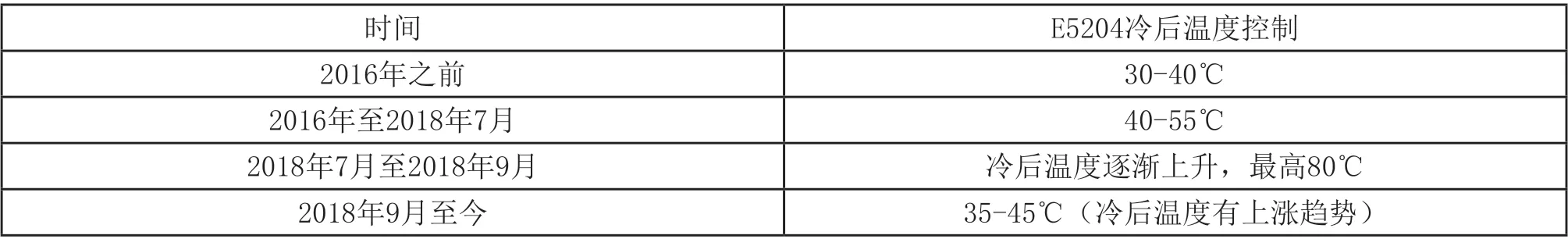

E5204A/B介质冷后逐渐温度升高,具体内容见表3。

表3

自2016年开始,E5204B冷却效果变差,温度由30-40℃逐渐升高至40℃以上,导致E5204B出口介质温度不断升高,经泵升压后出口介质最高可达75℃左右。腐蚀速率迅速加快(经查询资料,硫化氢在80℃时腐蚀速率最高)。

2018年9月E5204B冷后温度无法控制,最高可达80℃,切换至E5204A运行,冷却效果明显变好,再生塔顶酸性气冷后温度降低至40℃左右,泵P5203A/B出入口介质温度明显降低,出口温度45℃左右。泵内气蚀减缓和温度的降低,极大减缓了机泵和相关管线的腐蚀速度。

2.3.2 残余应力导致腐蚀部位集中

由于硫化物应力开裂(SSCC)的条件是当钢材有残余应力(或承受外拉应力)和钢材内部的氢至裂纹同时存在时才会发生,所以本系统内腐蚀矛盾主要集中在焊道及热影响区应力集中和硬度较大部位。

2.3.3 影响因素

湿硫化氢均匀腐蚀原则上是温度越高腐蚀速率越大,pH值越高硫化氢溶解度越高,pH值8.0时,腐蚀性最强。

硫化物应力腐蚀开裂(SSCC)一般发生在室温下,高于82℃后很少发生,因此换热器管板热影响区腐蚀开裂主要是由于在高浓度硫化氢水溶液环境下应力腐蚀开裂。

2.4 下步措施

(1)严格控制E5204A/B冷后温度的控制范围,工艺卡片要求范围过于宽泛,鉴于目前的工况应限定在30-40℃左右,超过该范围无法控制,需对冷却器进行检修。

(2)从当前条件看E5204A/B投用单台即可满足生产需要,在满足30-35℃左右工艺操作条件下,必须单台投用且循环水控制阀尽可能全开,防止流速低导致换热器结垢。如果无法保证长周期循环水线速要求,下步考虑将E5204A/B冷却面积适当降低。

(3)加强汽油加氢装置的日常操作管理,减少带油等问题的发生。

(4)胺液系统如果出现发泡问题要及时处理和置换,防止介质温度过高等问题。

(5)面对高硫工况,考虑应用抗应力腐蚀材质对设备及附属管线更换。

(6)尽可能消除和减少强力组装及焊接时的残余应力。炼油设备工程师手册(第二版)中明确指出,湿硫化氢严重腐蚀环境中原则上必须进行焊道热处理以消除应力,且其硬度不大于HB200。

(7)管束材质更换为10#钢,321不锈钢抗拉强度为610,洛氏硬度一般为HB204,10#钢抗拉强度为410,洛氏硬度一般为≤HB156,建议系统内杜绝使用不锈钢材质。

◆参考文献

[1] 刘小辉.设备腐蚀与防护技术问答[M].北京:中国石化出版社,2014

[2] 王百森,钱广华,郭庆云,彭乾冰. 炼化静设备基础知识与技术问答[M].北京:中国石化出版社,2014

[3] 胡安定. 催化裂化装置设备维护检修案例[M].北京:中国石化出版社,2015.

[4] 左景伊. 应力腐蚀破裂[M].西安:西安交通大学出版社,1985.

[5] 梁成浩. 现代腐蚀科学与防护技术[M].上海:华东理工大学出版社,2006.

[6] 孙秋霞. 材料腐蚀与防护[M].北京:冶金工业出版社,2001.

[7] 钱广华,刘剑锋. 换热器技术问答[M].北京:中国石化出版社,2012.

[8] 须永寿夫. 不锈钢的损伤及其防护典型实例[M].北京:机械工业出版社,1981.

[9] 余存烨. 对石化设备不锈钢应力腐蚀开裂的认识与反思[J].化工设备与管道,2012,49(1):58-66.

[10] 郦建立,王宽福. 奥氏体不锈钢在Cl-介质中应力腐蚀研究[J].化工机械,1998,25(2):106-111.