海洋飞溅区与全浸区涂层系统认证及选型

2020-09-24陈伟军郭海许小波郭兴伟苗俊安贾健

陈伟军,郭海,许小波,郭兴伟,苗俊安,贾健

(海洋石油工程股份有限公司, 天津 300452)

海洋环境分为海洋大气区、飞溅区、潮差区、全浸区、海泥区五个腐蚀带区,工程建设中为方便施工及维护,潮差区并入飞溅区考虑。在飞溅区、全浸区服役的大型海洋钢结构寿命长达30年以上,表面涂层防腐是其最重要的防腐措施之一。行业通常依据NORSOK M501标准认证测试涂层[1],筛选具有优异物理和防腐性能的产品。本文分析了NORSOK M501对飞溅区和全浸区涂层系统的认证要求,结合涂料工业现状作了选型推荐,在涂层测试和防腐工程建设中有较好的参考作用。

1 腐蚀环境

海洋飞溅区是平均高潮线以上海浪飞溅的区段,浪花飞溅的干湿交替和温度的互相作用,金属材料表面连续不断地被含氧量、含盐量很高的海水冲击。这个部位腐蚀最严重,普通碳钢腐蚀率为0.5-1.2mm/年[2]。海水潮差区是平均高潮位与平均低潮位之间的区段,与飞溅区相比氧扩散慢,无强烈的海水冲击。工程中一般将潮差区、飞溅区防腐一起考虑并非因为两段的腐蚀机理相同,而是便于施工和维护。海水全浸区是平均低潮线以下海水浸没的区段,腐蚀受溶解氧、流速、温度、盐度、pH值、污染和生物因素等影响,并随海洋的深度而变化,钢铁在海水中的腐蚀速率一般为0.1-0.2mm/年,虽然腐蚀速率相对较低,但影响因素复杂,随着向深水海域的开发,一旦发生腐蚀失效很难修复。

2 标准介绍

NORSOK M501由挪威石油工业部门颁布,适用于沿海钢结构以及相应设施表面处理及保护涂层。该标准在全球范围内得到一致认可,在海洋采油平台、导管架、水下采油生产设施等领域广泛应用。标准基本内容是为工程防腐设计、施工、涂层质量控制三方面提供依据。包括一般要求、涂层系统、合格性认证等,涂层质量控制部分是实验室对涂层的评价依据[3]。

NORSOK M501最新版本为第六版,该标准根据涂料科技发展和工程应用不断修订。与以前版本相比,第六版推荐的涂层系统将飞溅区及全浸区按7A、7B、7C进行了区分,其中NO.7A为飞溅区,NO.7B为≤50℃的水下全浸区,NO.7C为>50℃水下全浸区。标准对三个区域的油漆类型、最低干膜厚度、不锈钢表面粗糙度等作了新的修改。涂层系统见表1。

表1 涂层系统NO.7

由表1可知,涂层系统规定了钢材表面处理要求、涂料类型推荐、涂料膜厚、涂装遍数等。

3 认证测试

3.1 测试项目

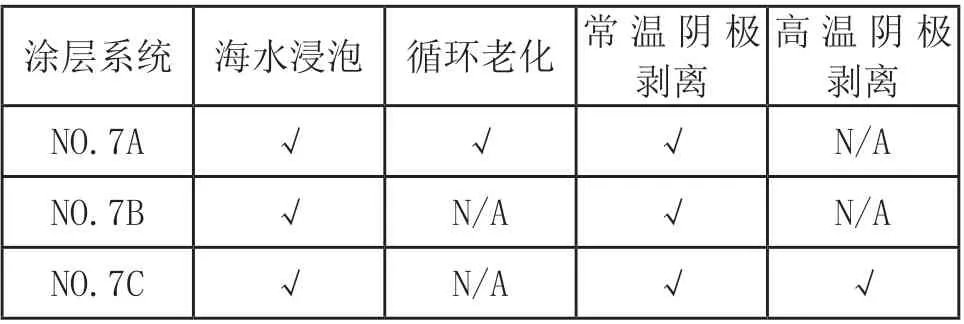

NORSOK M501采用ISO20340合格性试验方法[6],项目包括海水浸泡、循环老化、常温抗阴极剥离、高温抗阴极剥离。根据系统的适用环境不同,表2为NO.7A、NO.7B及NO.7C需通过的测试项目。

表2 测试项目

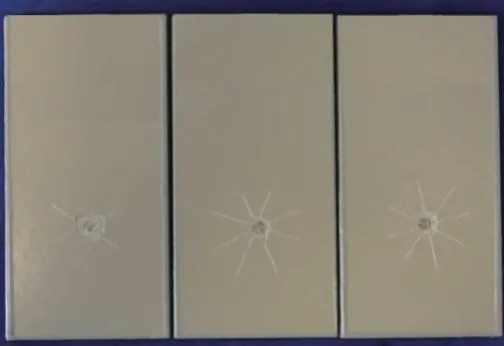

3.2 海水浸泡

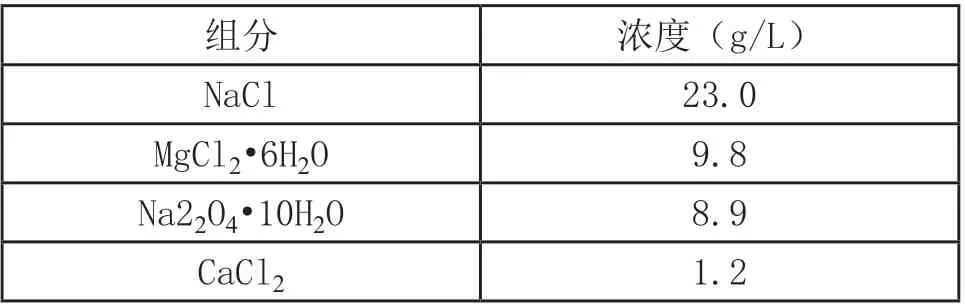

海水是典型的复杂电解质溶液,海水浸泡测试用来评估涂层耐海水腐蚀性能[7]。试验样板数量3块,涂层系统完全固化后水平划线,划线必须划透涂层直至底材,划线与板面垂直,划痕宽度2mm,长度50mm。测试方法按照ISO2812-2[8],合成海水按ISO15711配制[9],配方见表3。

表3 合成海水配方

将划线样板暴露在循环海水中4200h,温度保持在40℃±1℃,如果海水变混浊或变色则需要更换。在划痕上9个点(划线的中间点和每离中间点5mm取一个测量点)测量腐蚀的宽度,评估划线处的腐蚀。腐蚀曼延计算公式为M=(C-W)/2,其中M为腐蚀曼延(mm),C为9个读数的平均值,W为划痕原始宽度,见图1所示。

图1 海水浸泡测试

3.3 循环老化

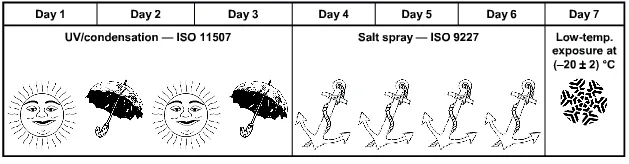

循环老化测试是涂层可靠性检测的一部分,模拟产品在现实使用条件各种因素产生老化的情况进行加强实验。利用实验箱模拟自然气候作用,涉及光强、温度、喷淋、凝露、湿度等几个因素,并对这几个因素进行控制、调节,达到加速老化实验目的。试验样板数量3个,涂层系统完全固化后水平向下划线至裸露金属,划痕宽度2mm,长度50mm。试验程序见图2所示。

图2 循环老化测试

采用的暴露循环持续168h,总共进行25次循环包括:72h的紫外线和水的暴露,依照ISO11507中方法A[10]:4h紫外线照射(60±3℃)和4h冷凝(50±3℃)交叉进行;依照ISO9227进行72h盐雾试验;24h低温暴露试验(-20±2)℃[11]。

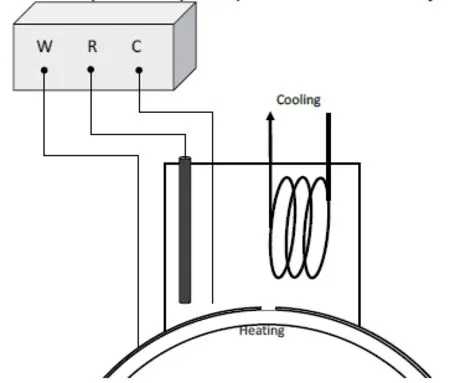

3.4 常温阴极剥离

有缺陷处的涂层因为阴极反应而失去附着力,涂层从金属上分离,这种现象称为阴极剥离。由于涂层自身的性质和工艺的影响,涂层与金属体系中的缺陷是不可避免的,涂层劣化和涂层下金属腐蚀会在缺陷位置发生。由于缺陷处的阴极反应会导致微观剥离不断扩展,进而发展为宏观鼓泡和剥离,导致涂层最终丧失防护能力。因此耐阴极剥离能力是决定涂层防护性能和使用寿命的主要因素之一[12]。

按照ISO15711对≤50℃的全浸钢材表面进行常温阴极剥离试验,试板上加工出直径为6mm的孔径在合成海水溶液中暴露4200h,外加电流为-1.05V,电解质溶液温度保持在23℃±2℃,见图3。

图3 常温阴极剥离测试

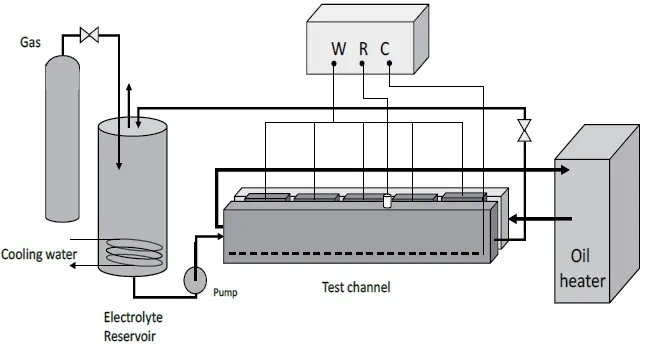

3.5 高温阴极剥离

对于>50℃的高温阴极剥离测试,在要求的高温下,在3.5%的氯化钠溶液中暴露28天,氧气浓度为8×10-6(pH6-9),外加电流为-1.2V。电解质溶液的温度保持在30±1℃。最多7天更换溶液或者其他参数之一开始接近最大值。

阴极剥离试验<100℃试验装置可连接电池(大气压)和冷却电解液,装置见图4。

图4 <100℃试验装置

阴极剥离试验>100℃试验装置必须使用冷却、流动和加压的电解质系统,装置见图5。

图5 >100℃试验装置

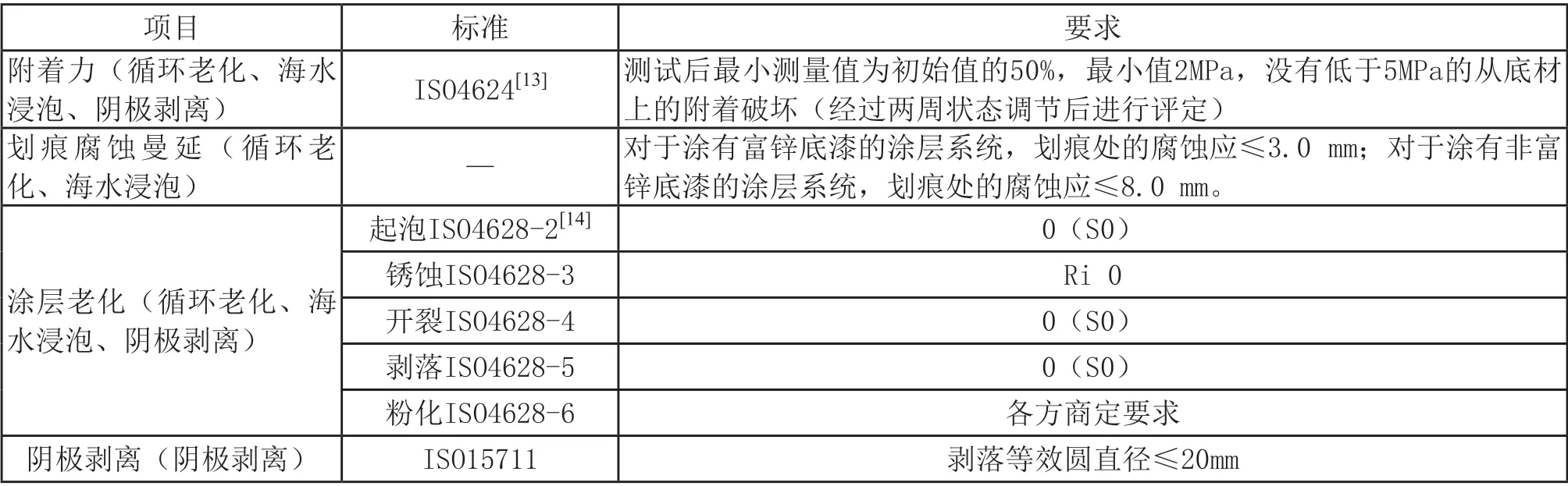

3.6 测试合格要求

试验通过要求见表4。

表4 合格要求

4 认证系统

认证由具备资质的第三方实验室进行,如ELEMENT,EXOVA、COT等。认证过程及报告需要详细的记录涂料指纹信息、施工信息、样板状态、试验方法、试验结果、结论等。以下为佐敦、国际、庞贝捷等涂料供应商通过相关认证的涂层系统。

4.1 涂层系统NO.7A

通过涂层系统NO.7A认证涂层系统见表5。

表5 涂层系统NO.7A

该系统以环氧玻璃鳞片涂层为主要型号,膜厚在600~1000μm左右。对于飞溅区的涂层系统,工程中还需参考NACE SP 0108[15]的推荐。

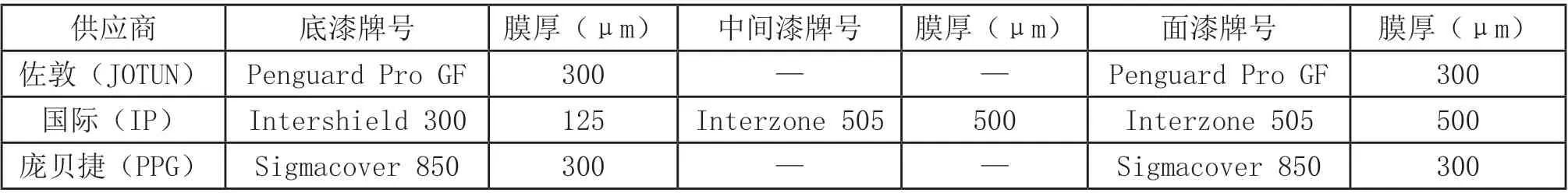

4.2 系统NO.7B

通过涂层系统NO.7B认证涂层系统见表6。

表6 涂层系统NO.7B

该系统主要以环氧玻璃鳞片或厚浆型耐磨环氧为主要型号,膜厚为350~600μm。

4.3 系统NO.7C

通过涂层系统NO.7C认证的温度需要结合涂料公司产品性能,见表7。

表7 涂层系统NO.7C

表格中Carboguard 890 GF适用于≤90℃的全浸钢材,为环氧玻璃鳞片,认证膜厚400μm。Hempadur 35900,Interzone 1000适用于温度≤120℃的全浸钢材,膜厚为600~800μm.。适用温度≤150℃的全浸钢材的涂层系统以酚醛环氧为主要型号,膜厚在350~360μm。按ISO 13628-1[16]水下生产设施设计和操作标准推荐,为便于潜水员或水下机器观测水下设施主要钢结构、管线应采用RAL1004黄色。酚醛涂料通常不易调色,能提供RAL1004颜色的涂料较少,Intertherm 3070及Sigmaline 780可以满足。

5 结语

海洋飞溅区与全浸区服役的涂层需要具备优异的防腐可靠性,根据NORSOK M501对涂层系统认证测试具有重要意义,测试的方法、评判需要结合ISO 20340等多个标准综合分析。NORSOK M501推荐的涂层系统将飞溅区及全浸区按NO.7A、7B、7C区分,测试项目包括海水浸泡测试、循环老化测试、抗阴极剥离,各系统有不同的测试要求。涂料供应通过测试的涂层系统膜厚、颜色、类型等有差异,需要结合工程实际选型。

◆参考文献

[1] NORSOK M501-2012. Surface preparation and protective coating [S].

[2] 王强. 电化学保护简明手册[M].北京:化学工业出版社,2012.

[3] 马胜军,方健君,王秀娟,等. 海上平台保护涂层及性能[J].表面技术,2017,46(12):48-54.

[4] ISO8501-1-2007.Preparation of steel substrates before application of paints and related products-Visual assessment of surface cleanliness-Part 1:Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coatings[S].

[5] ISO8503-2012.Preparation of steel substrates before application of paints and related products-Surface roughness characteristics of blast-cleaned steel substrates[S].

[6] ISO20340-2009.Paints and varnishes-Performance requirements for protective paint SYSTEMs for offshore and related structures[S].

[7] 张亚丁,肖世猛,郑卫京,等. 腐蚀与防护手册(第二版)[M].北京:化学工业出版社,2009.

[8] ISO2812-2-2007.Paints and varnishes-Determination of resistance to liquids-Part 2:water immersion method[S].

[9] ISO15711-2003.Paints and varnishes-Determination of resistance to cathodic disbonding of coatings exposed to sea water[S].

[10] ISO11507-2007.Paints and varnishes-Exposure of coatings to artificial weathering-Exposure to fluorescent UV lamps and water[S].

[11] ISO9227-2012. Corrosion test in artificial atmospheres-Salt spray tests[S].

[12] 赵增元,王佳. 有机涂层阴极剥离作用研究进展[J].中国腐蚀与防护学报,2008,28(2):116-119.

[13] ISO4624-2016.Paints and varnishes-Pull off test for adhesion[S].

[14] ISO4628-2003.Paints and varnishes-Evaluation of degradation of coatings-Designation of quantity and size of defects,and of intensity of uniform changes in appearance[S].

[15] NACE SP0108-2012.Corrosion Control of Offshore Structures by Protective Coatings.

[16] ISO13628-1-2005.Petroleum and natural gas industries—Design and operation of subsea production systems-Part 1: General requirements and recommendations[S].