超大型深水远岸风电安装船全船结构强度计算与校核

2020-09-24王振刚李毓洲张笛张永康姚震球郑和辉霍小剑

王振刚,李毓洲,张笛,张永康,姚震球,郑和辉,霍小剑

(1.南通中远海运船务工程有限公司,江苏 南通 226006;2.广东工业大学 机电工程学院,广州 510006;3.武汉理工大学 智能交通系统研究中心,武汉 430063;4.江苏科技大学,江苏 镇江 212003;5.招商局重工(江苏)有限公司, 江苏 南通 226116)

最新一代深水海上超大型风电安装平台,其平台结构复杂,兼具了大型运输船舶与自升式风机安装平台的优点,主要由安装平台主体与圆形或八边形可升降定位销桩腿所构成,具备自航、自升、运输、起重等复合功能[1-4]。这种新型安装平台具有圆形或八边形可升降定位销桩腿、大吨位起重量的起重机机、较大的甲板荷载,以及多种作业工况。其平台长深尺寸和宽深尺寸均已超出现有行规范要求,目前国内尚无专门规范可用于直接指导深水海上超大型风电安装平台的设计。

要实现超大型自航自升式海上风电安装船结构设计,需要进行精确的结构变形和应力分析[5],有限元法对整船结构强度计算、校核、分析和优化研究是平台结构设计的一个极为重要过程。本文应用有限元法对主要结构件按其受力状况建立模型,通过如实地分析和计算表达出平台结构及其与起重基座、桩腿等重要受力结构的协调关系与变化情况,本文对船体结构强化分析遵循DNV规范进行。

1 超大型海上风电安装船结构形式特点

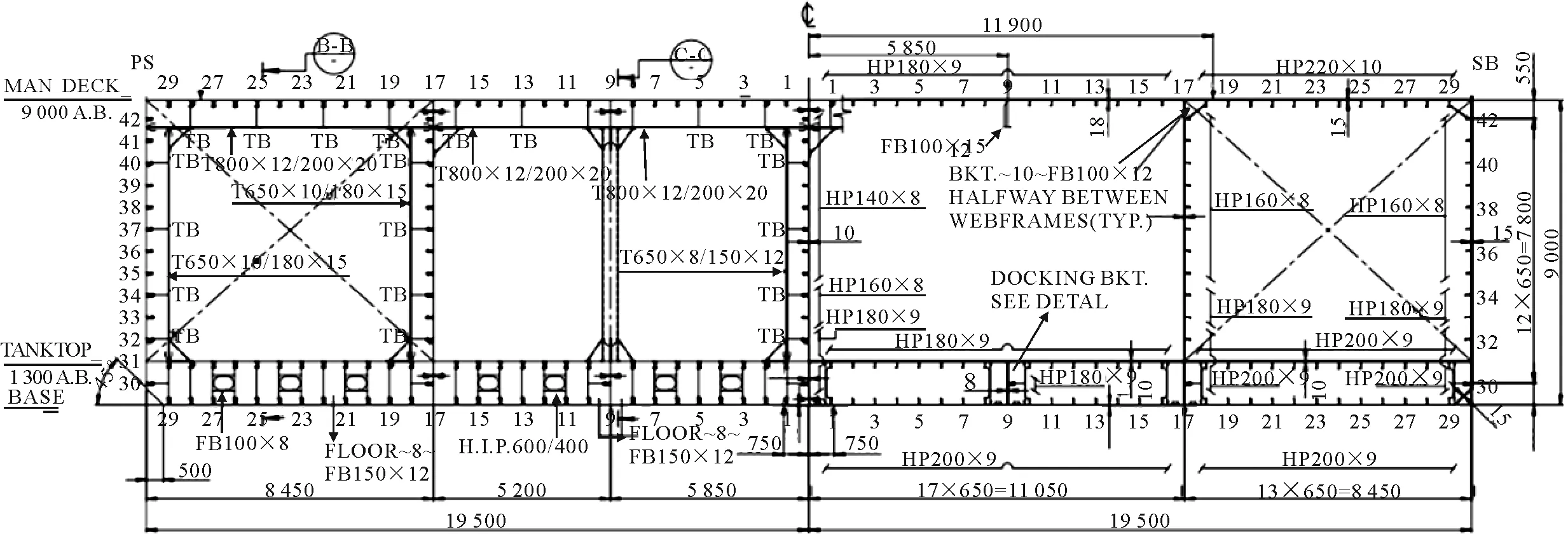

图1为超大海上风电安装船平台典型横向剖面图。平台为钢制、双层底、双甲板结构。平台除了具有艏艉端区域的横骨架式结构,还具有纵骨架式结构部分,肋距及纵骨间距均为0.65 m,间隔每2个肋位的位置布置1肘板,每4个肋位为1强肋位,且在安装台甲板、舷侧、舱壁、双层底及舱底等部位均设有对称布置的纵骨,2道甲板纵桁位于上甲板两侧距中纵剖面8.45 m处,另外2道旁底桁布 置在双层底的相对应位置处。平台设有3道纵舱壁,这3道纵壁将平台划分为4个部分,再通过横舱壁划分为舱室,在中纵剖线处布置有1道纵舱壁,在距中纵剖线11.05 m的处两侧翼设计了2道纵舱壁。图中距离基线5.2 m的FR19至FR39处设有1小平台,该平台从距左舷8.45 m处延伸至距右舷8.45 m处。第二甲板位置设计FR52~FR130以及FR138~FR183区间处,距基线高度为5.2 m,该第二甲板距舷侧有8.45 m,其中平台右侧布置FR52~FR72段、FR72~FR130段以及FR138~FR144段则布置于平台左侧,平台两侧布置了FR144~FR183段。FR39~FR169设有双层底,距基线1.3 m,其中FR39~FR52及FR144~FR157段位于桩腿围阱之间,污水舱以下是FR157~FR169段,其余部分从左舷延伸至右舷。同时在平台还设有13道横舱壁及一些小的中间平台,纵舱壁和横舱壁相互结合在平台主体上形成了推进器室、空舱、液压动力室、主机室、交换室、辅机室、配电室、主机控制室、燃油舱、压载水舱等舱室。

图1 平台典型横剖面图

横向共计13道横舱壁,为了加强结构,在横舱壁上上设有垂直扶强材和水平桁。整个平台共计在在甲板纵桁与旁底桁之间设有18根支柱以有效传递载荷,并且强肋位处设有强横梁与强肋骨。

2 有限元模型的建立

有限元分析采用MSC.Patran软件,同时采用MSC.Nastran软件对风电安装平台进行有限元建模、设置边界条件、施加载荷、计算,以及结果后处理。

平台主体部分材料均采用NV-D36高强度钢,其屈服强度为355 MPa。圆形或八边形桩腿部分材料采用NV-D690超强度钢,屈服强度为690 MPa,2种材料的力学性能见表1。

表1 平台主体材料参数

根据该船的型线、板厚、各构件设计尺寸建立全船三维计算模型。图2为主要构件的有限元模型。

图2 主要构件有限元模型

甲板装载处并施加相应的载荷,采用了多点约束(MPC)。

3 工况及边界条件

工况主要选取了航行、自升、预压、起吊、自存等。

边界条件主要选取如下。

1)漂浮状态。在该边界条件下,平台为一漂浮体,且处于平衡力系作用下。在该状态下,结构以弯曲为主,简支的约束施加在两端中和轴附近的节点处。

2)平台自升后边界条件。平台自升后,在该边界条件下,桩靴深插入泥面,与海底直接接触。根据相关规范,海底泥面以下部分铰支作为桩腿底部的边界条件。

4 载荷施加

载荷施加主要考虑:空船重量、载重量、环境载荷、桩腿作用力等。

1)空船重量。主要包括平台钢材料重量、舾装重量及机电设备重量等。

2)平台载重量。包括货物、油水(燃油、滑油、淡水等)、压载水、风机和其部件及起重机等的重量。图3为燃油、污水重量加载、滑油、压载水重量加载及淡水。

图3 燃油、滑油、淡水、污水重量加载及压载水重量加载

压载水重量。平台处于漂浮及自升状态时都需要考虑加压载水以保持平衡。漂浮状态时,由平台重力与排水量之差值确定加载量。而当平台处于自升状态时,则必须考虑当时的环境等因素进行加载。

3)环境载荷。环境载荷主要包括:风载荷、舷外水压力等。环境载荷对整个安装平台处于漂浮状态和自升状态时时均有作用。其中平台自升后,平台主体部分被桩腿顶起脱离水面,波流载荷不会直接作用于平台主体部分。因此,在进行平台结构强度分析时将桩腿所受的波流载荷转化为等效力与等效弯矩后直接施加在桩腿与平台主体的连接处。在施加环境载荷时假定风、浪、流的作用方向一致,在施加环境载荷时假定风、浪、流的作用方向一致。

本文采用了2种方法加载风载荷。采取以面压力的形式加载到指定区域的方式对平台主体以及升降室施加风载荷;而对于甲板室等其余部分,则以集中力和弯矩的形式加载到对应节点处的MPC上形成风载荷。

安装平台处于漂浮状态时,平台主体所受到的舷外水压力,这部分水压力由静水压力以及波浪水动压力组成。参照规范,以面压力的形式对平台主体加载。

4)桩腿作用力。在平台主体与桩腿连接处存在桩腿对平台主体的作用力。在漂浮状态时,桩腿自重,单根桩腿与桩靴总重量构成了桩腿所产生载荷。此外还需考虑由平台对桩腿会产生一个计算弯矩导致的反作用力。安装平台固有周期下随海浪摇摆产生的动弯矩及平台倾斜产生的弯矩构成了此计算弯矩。根据安装平台技术要求书,平台自升后,该作用力表现为桩腿对于平台主体的支撑反力。按每根桩腿承受6 500 t的重量考虑,在对应节点的MPC处以集中力的形式作用。

5 强度校核准则及有限元强度校核

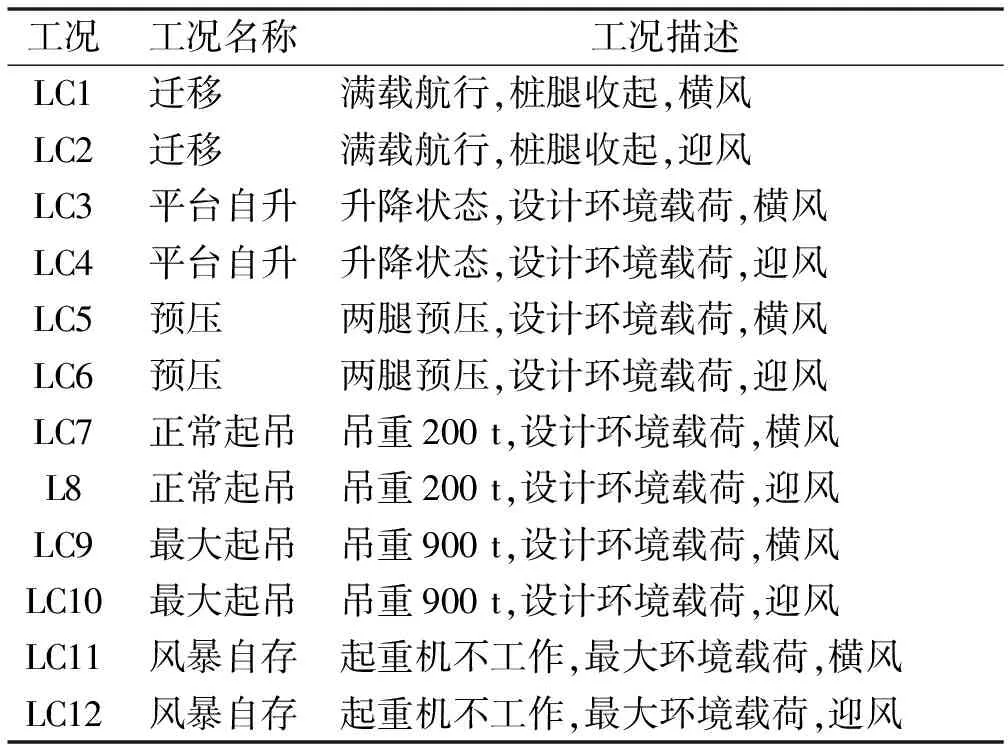

在分析计算时,采用表2所示的工况。

表2 计算工况

采用工作应力设计法(WSD)作为强度校核准则,即平台各个构件的工作应力小于等于其许用应力。对于板材,以式(1)进行强度校核。

(1)

式中:σe为板的相当应力,MPa;σx为X方向的应力,MPa;σy为Y方向的应力,MPa;τ为XY平面内的剪切应力,MPa;σe为板的许用应力,MPa;β为系数;η0为基本安全系数。

基本安全系数和许用应力见表3、4。

表3 基本安全系数

表4 许用应力 MPa

6 结果分析

各个工况下应力计算结果见图4和图5,主要有安装平台主体、梁单元、外板以及舱壁板单元(以下简称板单元)的应力云图。应力单位为Pa。根据MSC.Nastran软件计算结果,平台主体结构最大应力位置见表5。

图4 平台主体应力云图

图5 平台梁单元应力云图

表5 平台最大应力位置汇总

各个工况下平台的位移变形云图见图6。

图6 平台位移云图

根据图4~6,得出以下不同工况分析结果。

1)迁移工况,航行工况下横风作用平台时板单元最大应力位于中部横舱壁与纵舱壁交接处(196 MPa);梁单元最大应力位于右舷中部甲板纵骨处(193 MPa);在迎风作用平台状态的应力水平为板单元最大应力(195 MPa),而梁单元最大应力(182 MPa)。平台漂浮于水上由于在右舷中部布置了所有的风机塔筒而导致大甲板载荷,同时平台中部舱壁处存在较大垂向载荷,因此,在舱壁交接处产生较大的应力集中。

2)升降工况,升降工况下横风作用平台时板单元最大应力(199 MPa),梁单元最大应力(202 MPa);迎风作用平台状态时板单元最大应力为(193 MPa),梁单元的最大应力(208 MPa)。

3)预压工况,预压工况下横风作用平台时板单元最大应力(203 MPa),梁单元最大应力(213 MPa);迎风作用平台时板单元最大应力为(207 MPa),梁单元的最大应力(219 MPa)。桩腿与平台主体连接处的舱壁处及相近区域的甲板纵骨区域出现了最大应力作用点。

4)起吊工况(正常起吊和最大起吊),处理正常超吊工况下横风作用平台时板单元最大应力(219 MPa),梁单元最大应力(202 MPa);迎风作用平台时板单元最大应力为(250 MPa),梁单元的最大应力(233 MPa)。处于最大起吊工况下横风作用平台时板单元最大应力(236 MPa),梁单元最大应力(255 MPa);迎风作用平台时板单元最大应力为(250 MPa),梁单元的最大应力(259 MPa)。主要都位于平台主体与左舷后侧桩腿汇接位置的舱壁区域。

5)自存工况,自存工况下横风时板单元最大应力(265 MPa),梁单元最大应力(256 MPa);迎风时板单元最大应力为(270 MPa),梁单元的最大应力(275 MPa)。由于安装平台受到的环境载荷为最大值而导致自存工况自存工况下整个平台的应力水平高,因此,自存工况是平台位于作业状态中最危险状态,即环境载荷和桩腿上所受载荷作用下,导致平台产生应力集中。应力云图显示在平台右舷的外板处应力值高。若在自存工况下的最大应力水平接近材料的许用应力,则需考虑谨慎操作超吊工况。

从位移云图分析可知,由于在横风工况下所受横向载荷影响而导致最大位移(138 mm,主要为Y方向位移),而在迎风工况下由于桩腿的刚度较小而导致存在最大位移(86.7 mm,主要为X方向位移),因此,可以考虑改变桩腿结构形式(如将脏腿改为圆形或八边形桩腿,如南通中远船务工程有限公司采用八边形桩腿后,单桩提升能力达到3 750 t以上,抗拉强度达到940 MPa),见图7。或考虑在自存工况下可采取将平台调控转向调整至迎风面以减小位移变形。根据有限元仿真计应力结果,安装平台在各个工况下的应力值均未超过材料的许用应力的限度,满足了相关规范的强度设计要求。

7 结论

根据超大型海上风电安装船结构形式内在特点,利用MSC.Patran和MSC.Nastran软件对风电安装平台进行有限元建模分析和计算,并分别针对迁移、平台自升、预压、起吊以及风暴自存工况进行强度校核准则及有限元强度校核。结果表明安装平台结构及其与起重基座、桩腿等重要受力结构的协调关系满足了相关规范的强度设计要求。根据应力和变形图,其相关结论已用于指导实际平台制造,如在自存工况下迎风状态下由于桩腿的刚度较小而导致存在最大位移,南通中远船务有限工程公司采用八边形桩腿后,单桩提升能力达到3 750 t以上,抗拉强度达到940 MPa以上。