对冲破击式电解铝残阳极清理装置研究

2020-09-23常德凡刘宝

常德凡, 刘宝

(河南理工大学,河南 焦作454003)

0 引 言

残阳极电解质清理主要是指对残阳极表面电解质进行破碎处理及残渣清理工作。目前国内电解铝企业已经较广泛地使用各种残极清理设备来代替人工进行清理,但这些设备存在着残阳极清理不彻底、性能差、维护成本高及残阳极清理效率低[1]等问题。

本文针对现有设备存在的问题,并结合实际生产中的需求和特点,研制出自动化程度适中、生产效率高、性能稳定和易维护的电解铝残阳极电解质清理装置。

1 设备的结构设计

1.1 整体设计方案及工作原理

电解铝残阳极电解质清理装置主要由主框架、残阳极导杆夹紧装置、电解质冲击破碎机构、PLC控制系统及液压系统等部件组成。利用SolidWorks软件建立其整体三维模型,如图1所示。

图1 对冲破击式电解铝残阳极清理装置三维模型

其工作原理 如下:打开导杆夹紧装置的夹棍,残阳极从入口处吊装进入清理装置,在此过程中,导杆通过导向板滑入清理装置。当残阳极位于图1中位置时,将残阳极放置在阳极底座上,此时启动导杆夹紧装置将导杆夹紧。两个导杆夹紧装置与导向板共同作用把导杆夹紧。然后启动电解质对冲破击机构,安装在对冲破击机构下方的液压缸推动液压破碎锤及其锤头部的铲刀机构向残阳极作直线运动,两侧铲刀对进接近残阳极。当铲刀头与电解质接触时,电解质在破碎锤的冲击振动作用下,破碎成块状并落下,然后被收集起来流入下一道工序。当残阳极上电解质基本被清理干净时,使破击机构远离残阳极,再将残阳极从后方吊出,流入下一道清理工序,上述过程实现了残阳极电解质破碎清理。

1.2 对冲破击机构主要部件设计

电解质对冲破击机构主要由液压破碎锤、铲刀、线性滑轨及破碎锤底座等部件组成。在残阳极两侧对称布置。图2所示为去掉了线性滑轨及液压缸后端固定部分主框架的对冲破击机构示意图。线性滑轨通过螺栓固定在主框架上,液压缸通过销轴连接在主框架上。

1.2.1 铲刀的设计

图2 对冲破击机构的主要结构

铲刀是破击机构的核心部件之一,采用组合式结构,由铲刀架和铲刀头2部分组成。铲刀架和铲刀头共同起到传递液压破碎锤活塞的冲击能的作用,能直接破碎物料。后部与液压破碎锤相连接,固定在破碎锤中。前部铲刀头在工作时与电解质直接接触。破击机构在工作时,铲刀架受到的冲击力较大,铲刀的好坏直接影响到破碎机构破碎电解质的效率、整个破碎机构的稳定性及后期的维护成本。铲刀整体要有足够的刚度、强度和稳定性。铲刀架要有良好的弹性,以保证铲刀尾部在破碎锤活塞的冲击下,不会堆顶和炸顶;铲刀头由于在冲击载荷的作用下反复与电解质接触,因此还应具有较高的表面硬度和耐磨性,对铲刀头外表面淬硬,以提高其硬度及耐磨性。铲刀头前部使用一字形设计,以提高刀头的侵入性。特点是速度快、制造和修磨简单,但缺点是磨损快、易夹钎。后部以传动销和铲刀部分相连,铲刀头和铲刀架之间能够做微小角度的转动。由于铰接不会传递力矩,所以能一定程度上保护铲刀架。

铲刀的材料选用高强度、高刚度、有良好抗冲击韧性的42CrMo4,调质处理后,有较高的疲劳极限和抗多次冲击的能力,低温冲击韧性也较好,高温时有高蠕变强度的持久强度,如表1所示。

表1 铲刀的材料参数

铲刀架前部由5根刀柱组成,能够分别伸入残阳极钢爪之间和两侧,将钢爪之间与两侧的电解质清理干净[2]。整个清理装置将2个铲刀在一条直线上作对称布置,在清理过程中,2个铲刀作相向运动。要将残阳极钢爪之间的电解质清理到位,则铲刀架的刀柱必须伸过钢爪的另一侧,而这带来了一个新的问题:其中一个铲刀刀柱伸到了钢爪的另一侧,为防止2个铲刀相碰撞,则另外一个铲刀必然不能伸过钢爪,2只铲刀只能交替穿过残极钢爪,这就影响了电解质清理效率,并且由于铲刀工作时振动的存在,会加剧2只铲刀的不平衡。所以其中一个铲刀架的刀柱设计成三长两短,另外一个则是两短三长。这样就实现了铲刀头在残阳极钢爪之间对穿,能使绝大部分的电解质得到较高的破碎和松脱效率,如图3所示。

图3 铲刀头对冲破击电解质过程

1.2.2 电解质清理装置主框架的设计

主框架是整个电解铝阳极残极电解质处理装置的主体部分,将残阳极导杆夹紧装置、电解质破碎清理机构等部件连接为一个整体,如图4所示。

图4 电解质清理装置主框架三维模型

主框架的主体部分用空心方管搭起整个主框架的骨架,中间部分用钢板四面围起来形成一个箱体结构,这就是残阳极清理装置的清理间。设计成半封闭的箱式结构主要有以下好处:1) 减少残阳清在清理过程中的烟尘向周围空气中弥漫;2) 防止残阳极在清理过程中的碎块飞溅出来,保护了操作人员的安全;3)半封闭的空间有利于后期加装除尘装置,可以提高除尘的效率。

清理间内部底面设计有用于放置残阳极的支撑架,支撑架上表面做粗糙处理,以增加残阳极与支撑架的摩擦力,使残阳极在清理过程中可以仅靠自重产生的摩擦力即能保持足够的稳定。清理间顶部有供导杆夹紧装置安装的支架,左右两个,一高一低,用于上下间隔布置2组导杆夹紧装置。通过导杆夹紧装置对残阳极上部导杆进行限位夹紧,再加上残阳极下部靠摩擦力产生的限位作用,夹持位置靠近残阳极,使残阳极稳固性高、晃动幅度小,能进一步提高残阳极的清理效率。支撑架下部中空,连接至电解质粉碎车间,清理下来的大块电解质将通过粉碎车间的粉碎设备进一步破碎。清理间的上部有残阳极导杆组移动通过的开槽,开槽沿前后方向延伸,开槽处设有用于引导残阳极导杆的导向板。清理间两侧设有左右各一个铲刀隔板,隔板上开有供铲刀进出的通孔,防止电解质块卡在任意两相邻铲刀柱之间,降低后期破铲刀的清理难度。清理间左右两侧对称设置有安装清理破碎机构的支架。破碎机构支架两侧的空心方管上表面水平度和粗糙表面质量要求较高,用于安装用于移动液压破碎锤的线性滑轨。破碎机构支架后端设有安装推动破碎装置左右移动液压缸的铰接支座。

1.2.3 残阳极导杆夹紧装置的设计

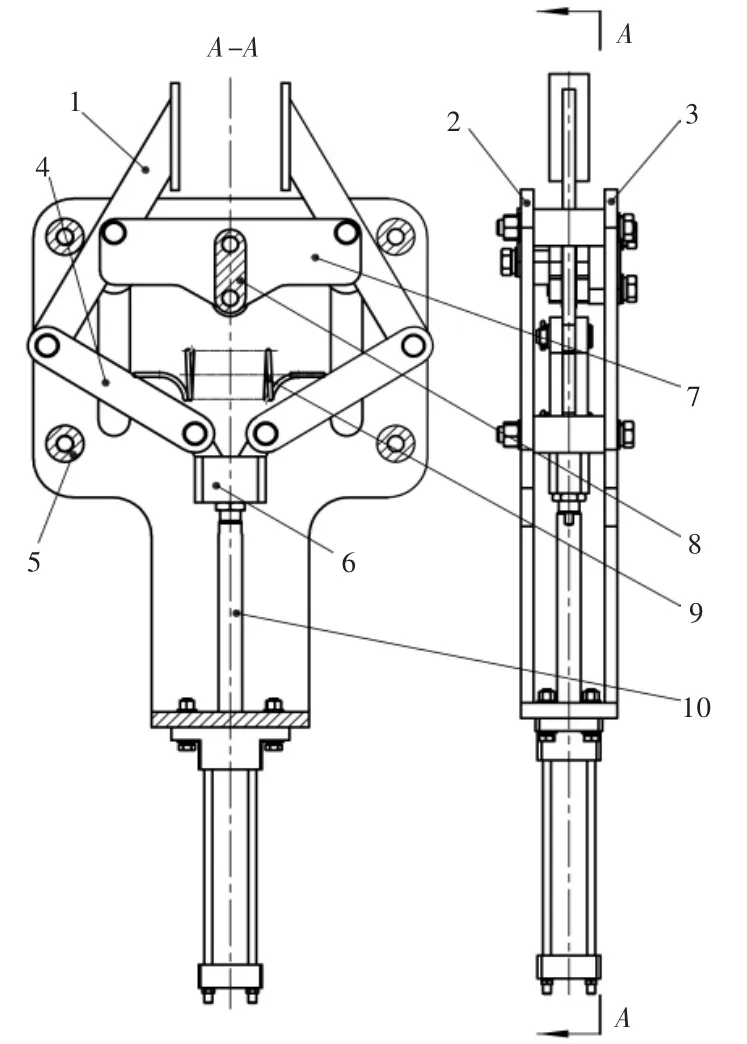

如图5所示,残阳极导杆夹紧装置是残阳极电解质清理装置的重要部件之一,主要起到固定残阳极导杆的作用,使残阳极在清理电解质过程中有足够的稳定性。除了这个作用,导杆夹紧装置还必须满足的基本要求为:足够的夹紧力;正确的夹持位置;结构简单,可靠性高;在夹持机构完全张开时,必须把清理间上部的开槽位置让开,不能妨碍残阳极导杆在开槽中的顺利移动,如图5所示。

图6为残阳极导杆夹紧装置的三维模型[3],其中左侧视图去掉了一侧的槽盖。其工作过程为:当夹持臂完全打开时,清理间开槽被让开,残阳极通过导向板被送入清理间,残阳极位置放好后,夹持装置液压缸开始工作。随着液压缸活塞向前推进,2根连杆在弹簧的拉力作用力下,连杆和夹持臂的角度并不会立刻发生变化,而是保持着图6中左侧视图的状态。在液压缸活塞的推进下,连杆、夹持臂、弹簧、夹持臂连接件和移动滑块作为整体,同时向前移动。当移动滑块被推进至滑槽末端时,滑块和夹持臂连接件在滑槽的阻碍下停止移动,此时液压缸活塞继续向前推进。随着活塞的继续前进,弹簧被拉伸到极限,两根连杆被打开,如图6右侧视图所示。随着连杆的打开,两根夹持臂的角度也随之改变,夹持臂前端逐渐闭合。当夹持臂前端把导杆夹紧时,停止液压缸运动。

图5 导杆夹紧装置结构

图6 夹持臂打开与夹紧对比图

2 液压破碎锤的选型

确定液压破碎锤的冲击能量,首先要知道被破碎物质即电解质的强度。初选强度大于等于残阳极电解质的岩石作为参考,以此先确定液压破碎锤的选型。表2为某68破碎锤的参数,常用于破碎公路混凝土[4]。残阳极电解质因为内部有大量缝隙的存在,所以其抗破碎能力远小于石灰岩的强度,因此可采用此款液压破碎锤。

表2 某68液压破碎锤参数

3 液压系统方案确定

根据电解铝残阳极电解质清理装置的实际工作需要与主回路初选定的基础上,设计液压系统原理图[5]如图7所示。

图7 液压系统原理图

如图7所示,电解铝阳极残极电解质处理装置开始工作时,启动泵站,三位四通电磁换向阀7的电磁铁3YA 得电,处于左工位,油液从制动液压缸9的无杆腔进入,活塞杆伸出,实现制动,使夹紧装置固定残阳极不发生移动,随后电磁换向阀12 的电磁铁1YA得电后,处于左工位,驱动液压缸10的无杆腔进油,活塞杆伸出,驱动液压破碎锤前端铲刀逐渐靠近炭块,当液压破碎锤15到达指定工作位置时,三位四通电磁换向阀12断电,让破碎装置保持位置的稳定,然后让三位四通电磁换向阀13的电磁铁5YA得电,并处于左工位[6],此时液压破碎锤开始工作。

4 结 论

本文针对目前电解铝企业中,残阳极清理设备存在的各种问题,设计了一种对冲破击式电解铝残阳极清理装置,设计了该装置的液压系统方案并拟定了液压系统原理图。

本文所设计的装置主要包括主框架、对冲破碎清理机构和导杆夹紧装置等。其创新点在于利用对称冲击破碎的方法对残阳极电解质进行较为彻底的清理,该装置结构简单、易维护、清理效率高、自动动化程度适中且体积小巧,能够适应电解铝企业对于残阳极的清理要求。