基于有限元的桥式起重机小车车架优化设计

2020-09-23张晓飞王洪新邬志军刘建树葛干

张晓飞, 王洪新, 邬志军, 刘建树, 葛干

(皖西学院机械与车辆工程学院,安徽六安237012)

0 引 言

现代起重设备具有大型化、高速化、专用化、智能化、精确化、制造柔性化等特点和发展趋势[1]。目前,国外许多知名的起重机制造企业都采用了轻量化的设计方法,并取得比较客观的经济效益。在保证起重设备使用性能的前提下,减小起重机小车车架的质量,可以简化起重设备结构,降低外形高度,减小起重机整机设备的质量,从而达到降低产品成本和能耗的目的,可以促进起重设备产品的开发升级,提高产品的市场竞争力。

1 桥式起重机小车车架受力分析

桥式起重机小车作为起重机与货物直接接触的设备,其质量主要由车架决定。小车车架主要由减速器侧端梁、电动机侧端梁、主动轮侧横梁、中间横梁、从动轮侧横梁及滑轮臂架组成。各部件均由不同规格的钢板焊接而成,具有制造安装容易、迎风面积小、承载能力大、稳定性强等优点,适用于中小起重量及工作繁忙的场合[2]。本文主要针对某厂的10 t/16 m规格起重机小车车架进行优化设计,具体参数如表1、表2所示。

表2 起重机主要部件质量参数 kg

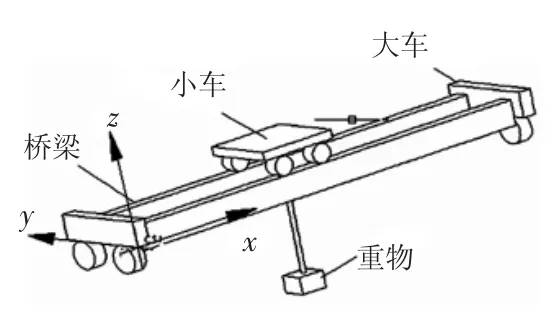

桥式起重机小车结构要满足强度、刚度要求,也没有必要让结构的承载能力过于富余。小车的工况不同,所承受的载荷也不同,对其最恶劣的工况进行分析,如果满足强度要求,则其他工况也相应满足要求。起重机的工作示意图如图1所示,其中:x方向为小车运动方向,z方向为重物起升方向,y方向为大车运动方向。

图1 桥式起重机工作示意图

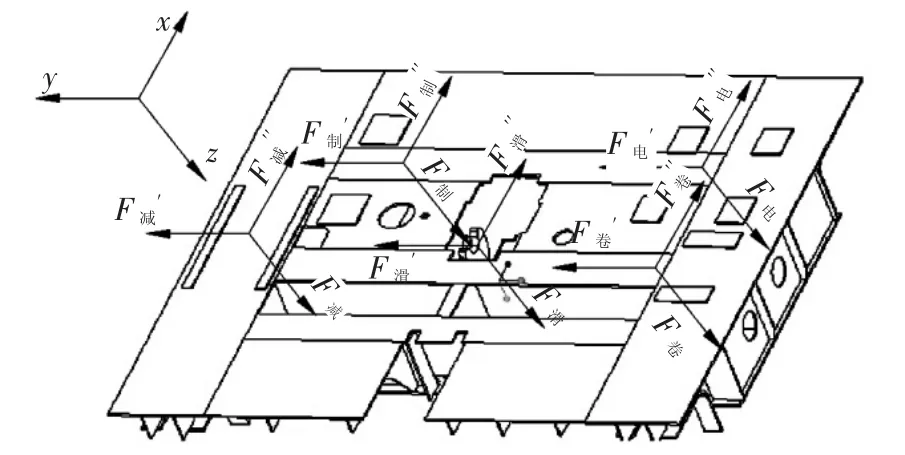

图2 极端情况下小车受力简图

小车正常工作(违规操作除外,如翻车等)分为3种工况,分别为:1)小车满载时起升、卸载重物情况;2)小车满载时在桥梁上起动、制动情况;3)小车满载时大车起动、制动情况。这3种情况下,小车分别会在x方向、y方向、z方向受到最大的外部载荷作用,其中部分载荷的计算涉及到滑轮组的倍率。相比较小车自身的重力来说,起吊的重物的重力要大得多,而且小车和大车突然启动的加速度要远小于重力加速度,所以起重机小车工作最不利的情况是3种工况同时发生(如图2),即:满载状态下,在重物起升的瞬间,大小车同时启动,此时小车架受到x、y、z方向的载荷的矢量和,此时,小车车架所承受的冲击载荷要远远比其他工况所承受的冲击载荷大得多。10 t/16 m规格起重机载荷计算如表3所示。

表3 极端情况下车架受力值 N

桥式起重机工作时会频繁地进行起吊重物,重物的载荷完全由小车车架承担,小车横梁在此载荷作用下会产生弹性下挠变形,从而造成电动机及滑轮组运行阻力增加,影响起重机的工作效率及性能。为了避免此情况的出现,须对小车车架挠度进行校核。

起重机的挠度和最大许用应力值的计算[3]:

式中:L为起重机最短梁的长度,本文即横梁的长度,L=1704 mm;n为安全系数,此处取1.5;σ为材料的屈服极限,此处材料为Q235,屈服极限[σ]=235 MPa。计算得:[f]=0.85 mm;σmax=156.7 MPa。

2 桥式起重机小车有限元模型的建立

桥式起重机小车有限元模型的建立分为对模型的简化、网格划分及约束和载荷施加等3个方面。

2.1 模型的简化

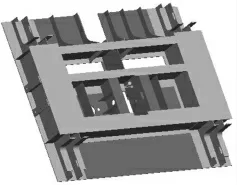

桥式起重机小车的结构比较复杂,如果完全按照实物建立模型进行分析,不仅计算量会很大,而且也会影响网格划分质量,影响分析的结果。完全相同的实体模型实际上是不必要的,有时候甚至是不可能的。所以,在建立有限元模型时,在不影响最终分析结果的前提下,将一些不必要的细节进行压缩简化处理是必要的。本文在建立有限元模型时,把一些孔、螺栓及倒角等不影响整体机构性能的特征删除,利于单元的规则,通过CREO软件分别对小车架的各个组件(端梁、横梁、滑轮臂架、盖板等)进行三维建模,然后利用软件的装配模块,对各个组件进行装配,如图3所示。这种板式焊接结构在我国目前桥式起重机小车的设计中具有代表性,许多厂家都是以这种方式进行生产的。

图3 桥式起重机小车车架三维模型

2.2 网格划分

网格划分是有限元模型建立的重要一环,对分析结果和精度产生直接影响[4]。在ANSYS Workbench中划分网格时,考虑到小车车架由钢板焊接成型,各钢板连接处应力分布不规则,故选择6面体单元进行网格划分。网格尺寸过大会影响分析结果的精度,而过小则会造成分析过程计算量过大[5]。在保证不影响分析结果的前提下,网格尺寸尽可能选取较大尺寸,结合小车的结构尺寸,网格尺寸选择0.02 m。对于有些组件采用sweep方式划分网格时出现错误,采用自由网格对这些组件进行二次划分[6]。

图4 小车车架模型的网格划分

划分完成后,共有222 075个节点,30 657个单元,如图4所示。

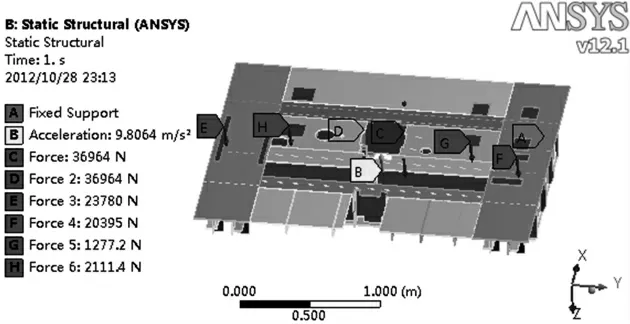

小车车架材料为Q235钢,具体参数如表4所示,在定义材料时可直接选为结构钢。对小车进行力和约束的添加,如图5所示。

表4 小车架材料属性

图5 小车车架的约束和载荷

3 对有限元模型的分析和求解

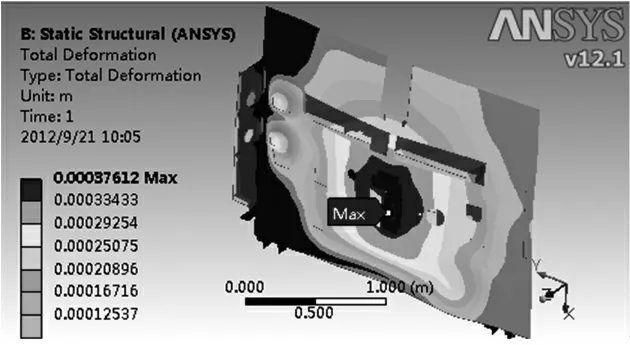

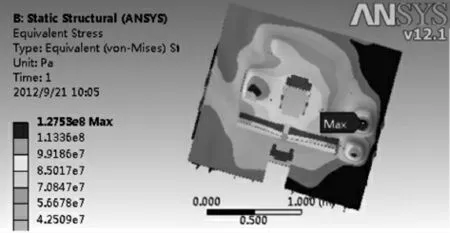

对小车车架等效应力进行求解,对小车车架位移进行求解,求解的结果如图6和图7所示。通过应变分布图可以得出:在小车极限工况下,滑轮臂架位移最大为0.38 mm。通过应力分布图可以得出:小车在最不利工况下,最大应力发生在靠近从动轮的横梁上,最大值为127.5 MPa。

图6 小车架位移分布图

分析结果与式(1)、式(2)对比,可见小车的变形和最大应力比极限值要小很多。故小车车架在一定程度上材料的利用有富余,有比较大的优化空间。

4 对小车车架的优化

优化设计是改进现有设计并寻求最优方案的一种方法[7]。本文采用有限元软件Workbench中的优化模块Goal Driven Optimization (目标驱动优化) 对模型进行优化设计,最终目的是在不改变小车结构的前提下减少小车的质量,提高材料的利用率。以小车车架的质量作为设计的目标函数,以最不利工况下的最大位移、最大应力作为约束条件,建立数学模型:

图7 小车架应力分布图

约束条件:

h(x)≤156.7 MPa;

g(x)≤0.85 mm;

x1;x2;x3;x4;x5;x6=1;2;3;4;5;6……。

其中:F(x)为起重机小车质量;x1、x2、x3、x4、x5、x6分别为减速器侧端梁的上顶板和下底板厚、主动轮侧横梁和中间横梁纵板厚度、卷筒侧端梁上顶板和下底板厚度;h(x)、g(x)为小车最大应力及最大变形量。由于钢板的厚度严格遵照国家标准,是一个离散变量,所以各钢板的厚度取国家标准厚度。

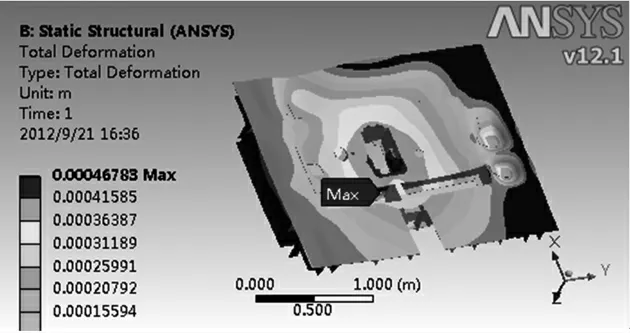

优化前后小车车架钢板厚度如表5所示。优化后的车架应变图、应力图如图8、图9所示。

可以看出,在优化的基础上完成圆整以后,小车车架仅比简化后的原车架轻了91.17 kg,减少了13.6%,符合本次优化设计的目标。

表5 原车架和优化后的车架参数对比

5 结 论

本文通过对10 t/16 m规格的桥式起重机小车车架的优化设计研究,提出了一套针对起重机小车车架轻量化的设计方法和实例依据,从而可以大大提高产品开发设计的效率和质量。但是本文只考虑了现有小车结构钢板厚度的优化,实际生产中涉及到整体结构优化问题时,还需做更进一步的讨论和研究。

图8 圆整后小车车架位移图

图9 圆整后小车车架应力图