风电机组变桨轴承的动态柔性特性研究*

2020-09-22何先照汤永江余清清朱长江

何先照,刘 勇,汤永江,余清清,朱长江

(1.浙江运达风电股份有限公司,浙江 杭州 310000;2.浙江省风力发电技术重点实验室,浙江 杭州 310000)

0 引 言

在风电行业变桨轴承的服役过程中,由于出现变桨轴承套圈断裂以及保持架断裂以及开裂的问题,使风电机组变桨轴承运行安全性及稳定性受到广泛的关注[1-3]。

风电机组变桨轴承失效形式,究其根源是对风电机组运行工况与变桨轴承运行规律的认识不足。在以往的变桨轴承设计时,通常将变桨轴承周围联接件视为刚性联接,沿用通用轴承设计标准,侧重变桨轴承滚道承载能力、寿命设计的评估,未能充分考虑变桨轴承内外套圈强度、疲劳、刚度问题,给变桨轴承运行带来安全隐患。随着有限元(FEA)技术不断发展,变桨轴承及变桨系统联接件刚性假设条件被打破[4],国内外学者开展了FEA技术研究,为更精准计算变桨轴承套圈受载[5-8]、疲劳寿命[9-12]以及刚度提供了有效计算方法。

鉴于FEA技术已广泛应用于变桨轴承的设计,为更好地将仿真、测试技术进行融合,笔者引入载荷测试技术,分析风电机组不同运行功率下变桨轴承轴向位移、径向位移的变化特点,探寻风电机组变桨轴承动态柔性特性的规律。

1 数据采集测试方案

1.1 接近开关采集设备及通道配置

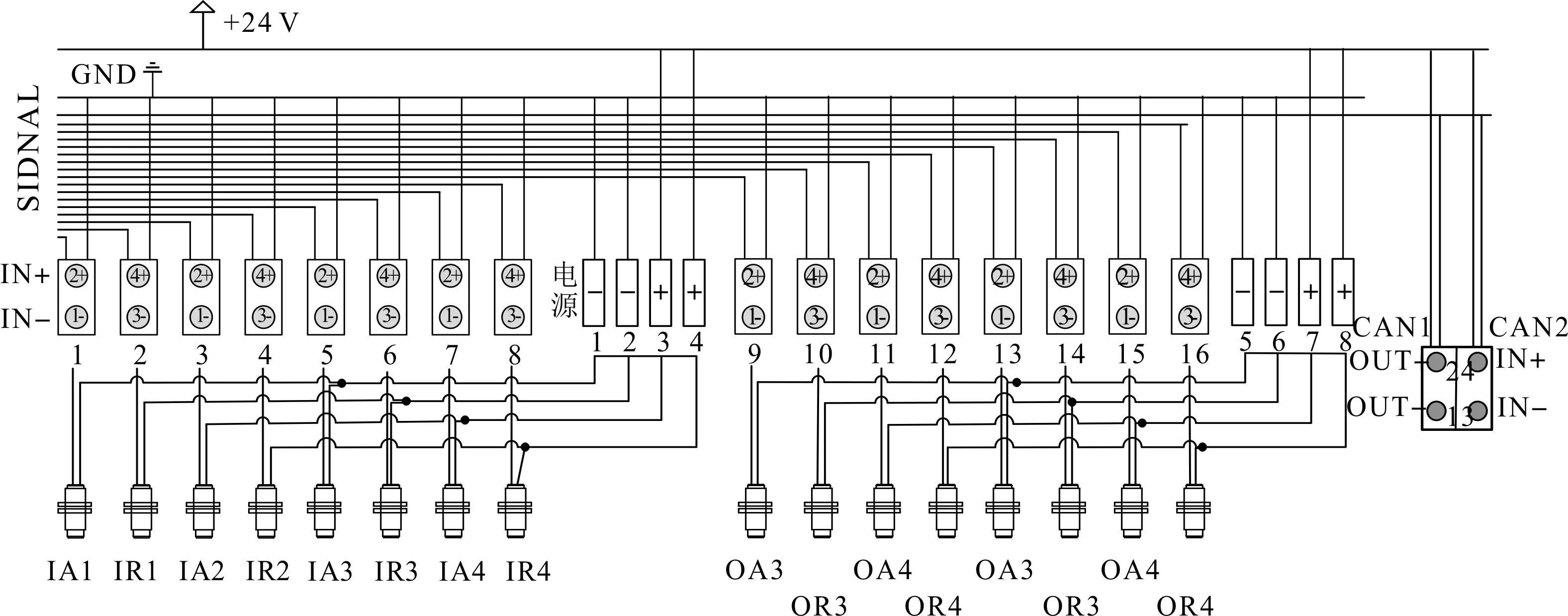

笔者选取接近开关作为位移传感器,用于检测被测物体与接近开关相对位移。信号采集设备涉及主采柜、轮毂电流测试柜、接近开关等。电器接线主要为轮毂电流柜与16个接近开关传感器接线,轮毂电流柜230 VAC供电接线,轮毂电流柜与主采柜CAN通讯接线,主采柜230 VAC供电接线。由于轮毂电流柜固定在风轮轮毂内,轮毂电流柜与主采柜CAN通讯接线要经过滑环备用通道,通道配有两路CAN接口,CAN1串联120 Ω电阻表示终端,CAN2连接滑环备用通道,再与主采集柜连接;轮毂电流柜供电则由轮毂内230VAC供电,接入轮毂电流柜供电电源接口。

轮毂电流测试柜与主采柜共配16个通道,可分别接16个接近开关,同时采集16个监测点的位移,4路电源为16个接近开关供电。

其接线原理图如图1所示。

图1 通道配置

测试共用到轮毂电流测试柜4个点,用于测量变桨轴承内外圈相对位移测量。

1.2 变桨轴承位移测试方案

在受载运行过程中,为测量变桨轴承内外圈相对位移变化情况,可将接近开关传感器安装于支架后固定在轮毂上,用于测量变桨轴承内外圈轴向径向相对位移,如图2所示。

图2 测点及位移传感器布置图

图2中,A、B、C三点作为测试对象,共4个位移传感器,分别为A点内圈径向位移传感器1个,B点外圈轴向径向位移传感器各1个,C点外圈径向位移传感器1个。

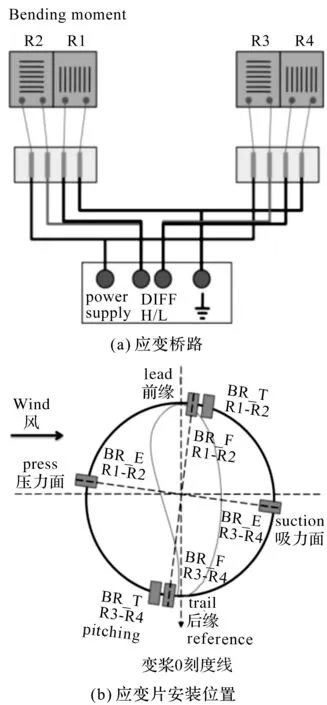

1.3 叶根载荷测试方案

根据国际电工委员会编制的风电机组载荷测试相关标准规定,变桨轴承的载荷主要来自叶根的挥舞与摆振弯矩,可通过在叶根安装T-型全桥应变片测量变桨轴承在运行过程中所受的弯矩,应变桥路及应变片安装位置如图3所示。

图3 应变桥路及应变片安装位置

图3中,在每个叶根的挥舞和摆振方向各安装2组应变片进行弯矩测量;应变片安装于叶根圆柱体4等分位置,即距离叶根螺栓最深处0.5 m处。

2 有限元模型建立

笔者将变桨轴承置于桨叶叶根、轮毂、联接螺栓、联接圆盘等中,以系统地分析变桨轴承。

变桨系统模型及变桨轴承有限元模型局部剖视图如图4所示。

图4 有限元模型

3 测试结果与仿真结果对比

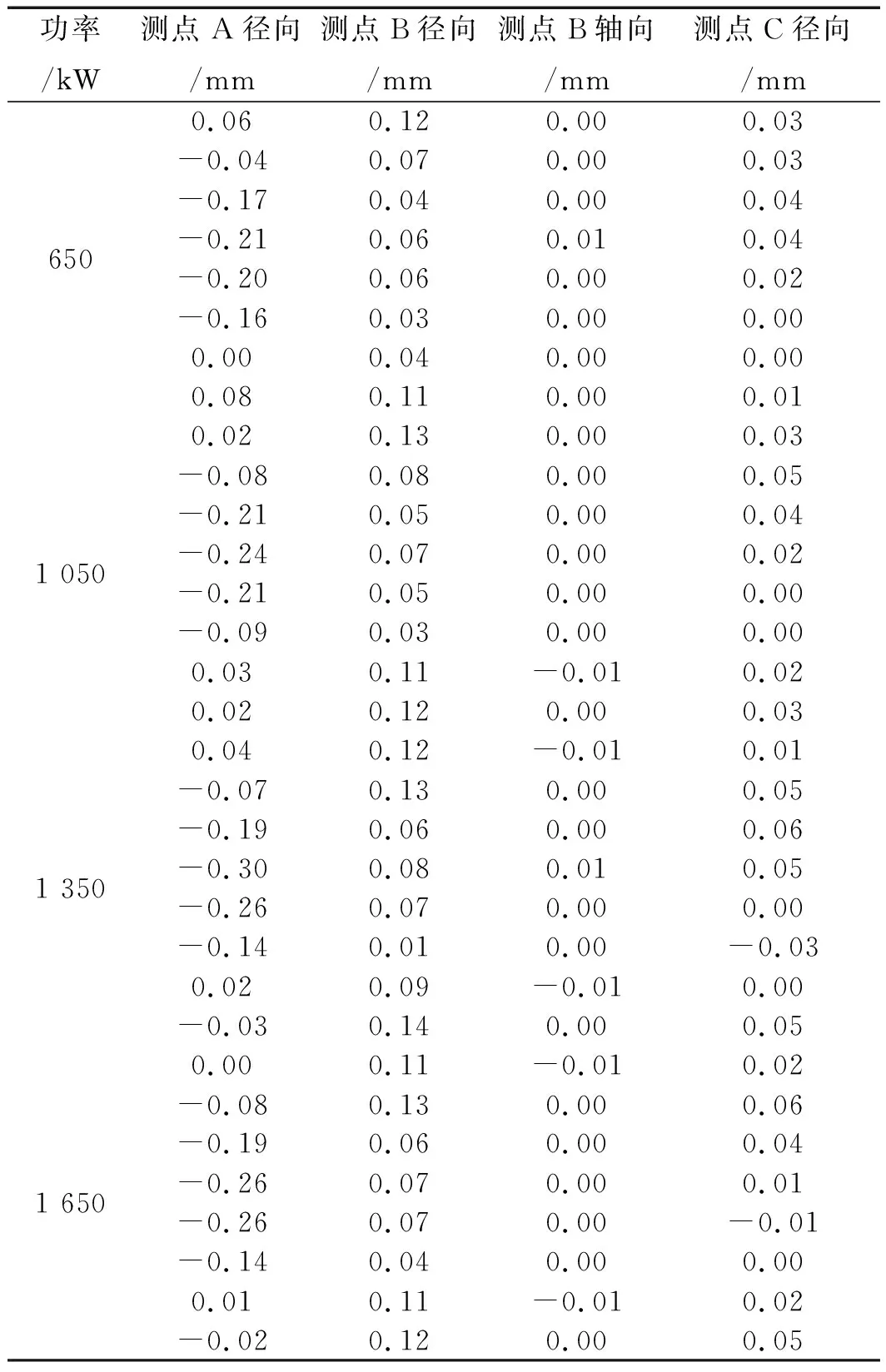

3.1 位移测试数据统计

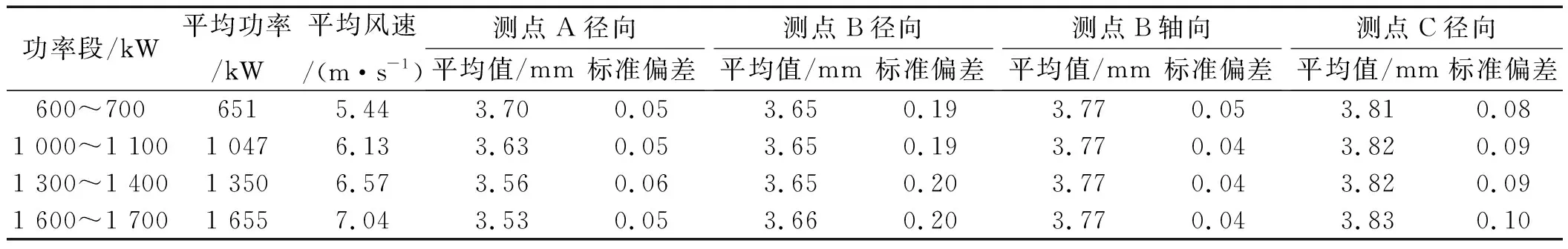

为研究不同功率段下变桨轴承内外相对位移情况,统计风电机组运行各个功率段下数以万级测试数据,笔者将功率按每隔100 kW进行分段,读取不同功率段下各位移传感器数据,并对各区段数据进行统计,求其平均值及标准偏差,用于评估变桨轴承在运行过程中各测点轴向位移、径向位移变化情况,并选取4个功率段作为研究对象。

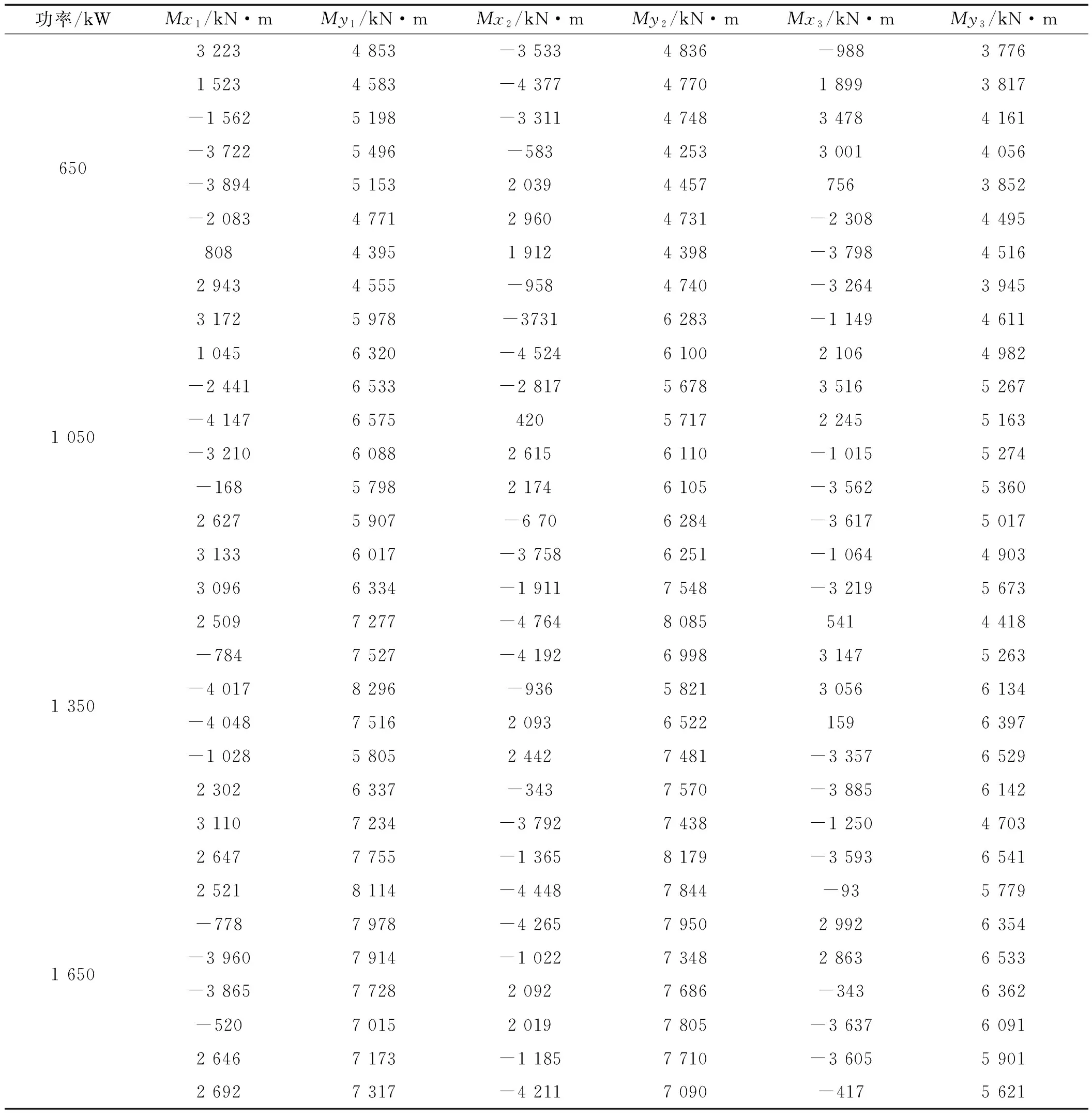

各点的数据统计结果如表1所示。

表1 各测点位移变化统计

3.2 载荷测试数据提取

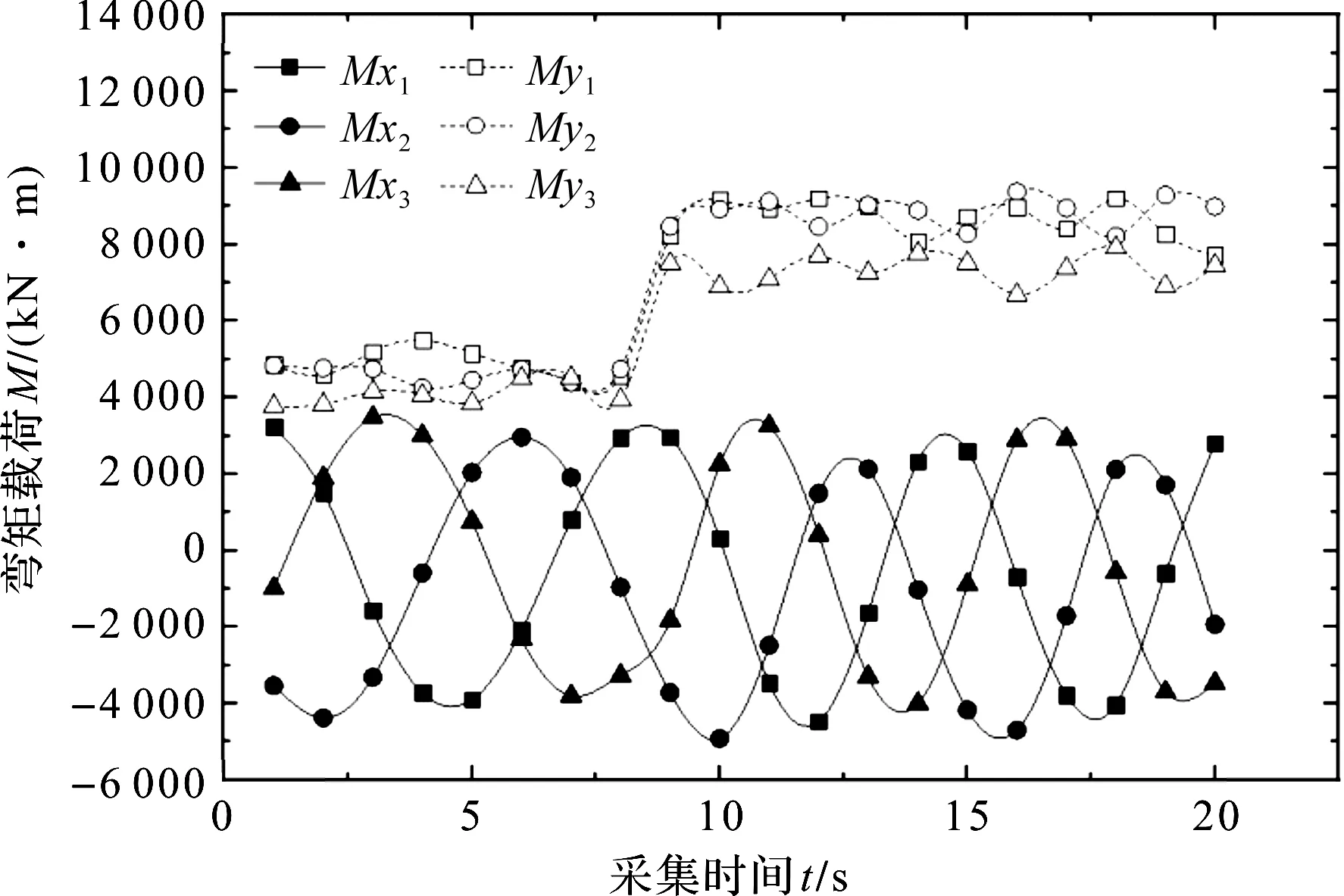

依据国际电工委员会风电机组设计规范叶根坐标系定义,笔者将3片桨叶叶根摆振与挥舞弯矩分别标记为Mx1、My1、Mx2、My2、Mx3、My3。

在风电机组运行过程中,变桨轴承承受对称循环摆振载荷与脉动循环挥舞载荷叶轮旋转一圈为一个循环周期,如图5所示。

3.3 有限分析数据提取

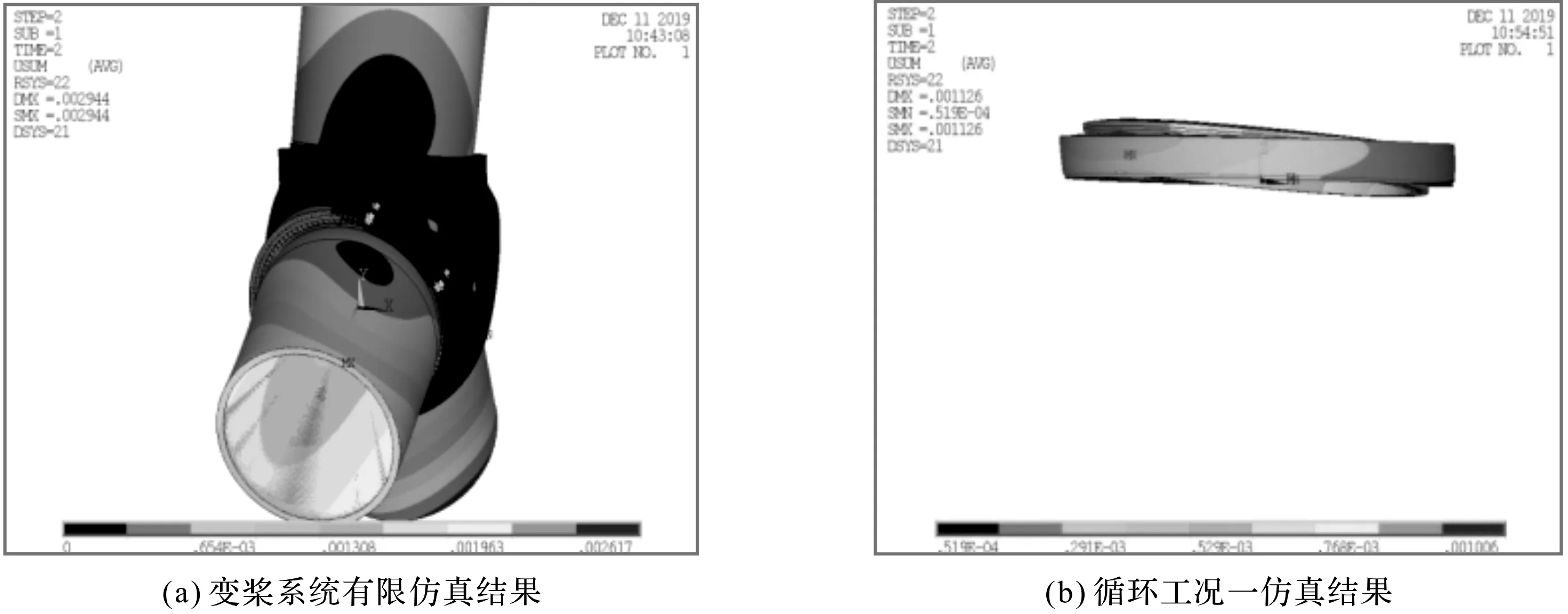

笔者按功率等级650 kW、1 050 kW、1 350 kW、1 650 kW,分别提取一个循环周期载荷作为有限元输入载荷,如表2所示。

图5 变桨轴承时序载荷

表2 有限元模型输入载荷

笔者将表2的载荷加载到变桨系统有限模型中,分析变桨轴承内外圈相对位移情况,读取不同功率下各循环工况仿真结果,结果显示变桨轴承内外圈相对位置随载荷变化而变化,如图6所示。

图6 有限元仿真结果

从有限元模型中,笔者读取不同功率载荷下测点A径向、测点B轴向、测点B径向、测点C径向相对应的轴向位移、径向位移。

各测点的相对位移如表3所示。

表3 有限元仿真结果

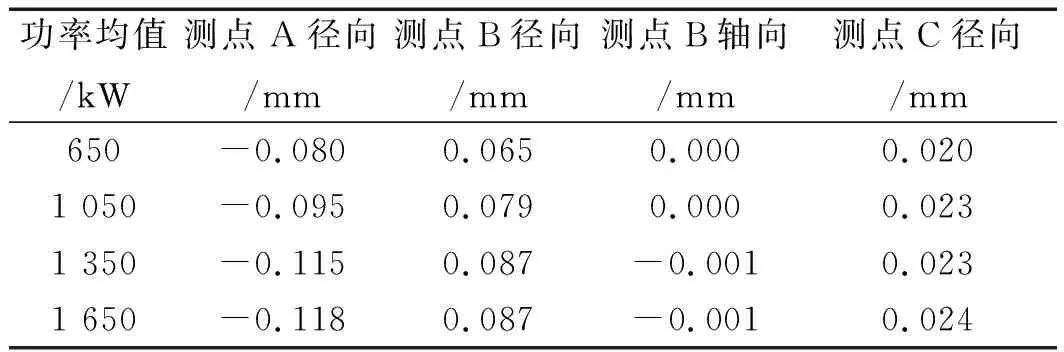

3.4 测试与仿真结果对比分析

变桨轴承载荷承受对称循环摆振载荷与脉动循环挥舞载荷,电机组叶轮旋转一周,变桨轴承承受一次交变载荷,变桨轴承各点相对位移做一次循环。笔者对表3中各功率下一个循环周期各测点相对位移求平均,结果如表4所示。

表4 各载荷下测点相对位移均值

将表1实测数据与表4有限元仿真数据进行对比,结果如下:

(1)对比测点A与测点B、C可知,实测数据与仿真数据均表明,随着风电机组功率的增大,变桨轴承内外圈相对位移随着增大,同载荷下变桨轴承内圈相对于变桨轴承外圈相对位移更大;

(2)对比B测点轴向与径向位移可知,实测数据测点B径向标准偏差要大于测点B轴向标准偏差,同时仿真数据也表明B点径向位移大于轴向位移,由此可见变桨轴承外圈径向位移大于轴向位移;

(3)对比各功率下实测位移与仿真位移数据可知,各功率下一个循环周期变桨轴承外圈轴向位移、径向位移代数和虽在数值上存在差异,但基本维持不变;变桨轴承内圈径向相对位移随功率增大而增大,但变化趋势一致,均向被测点靠近,载荷越大越接近被测点。

4 结束语

针对传统变桨轴承方法中的刚性假设不能反应变桨轴承动态运行特点的问题,笔者引入在线测试与仿真分析技术,对变桨轴承动态柔性特性进行了研究;通过对变桨轴承内外圈相对位移实测、有限元仿真数据进行了分析,结果显示,变桨轴承内外圈相对位移随载荷变化呈现动态变化,实测与仿真结果在数值上存在差异,但两者变化趋势、变化规律一致;变桨轴承内外圈轴向位移、径向位移大小随载荷做周期性变化,内外圈位移大小,方向呈现各自变化规律。