辣椒移栽机栽植机构的参数设计与仿真研究*

2020-09-22徐志波喻丽华张富贵

徐志波,喻丽华,罗 震,张富贵

(贵州大学 机械工程学院,贵州 贵阳 550025)

0 引 言

据统计,我国的辣椒年种植面积已达2×107hm2,其中,贵州辣椒种植面积约占全国辣椒种植面积的1/4[1-2]。贵州辣椒种植多为丘陵山地,种植环境复杂、机械化作业难度大、生产成本高。当前,贵州辣椒移栽主要依靠手工完成,引进了几款旱地小苗移栽机用于辣椒移栽,但因复杂的地形地貌、土壤环境等问题,使得移栽机大多处于闲置状态。

根据栽植机构类型和栽植方式的不同,移栽机主要有链夹式、圆盘式、导苗管式及吊杯鸭嘴式[3-7]。其中,链夹式、圆盘式和导苗管式移栽机以开沟、落苗和覆土3步完成移栽,主要适于小苗的不覆膜移栽。而吊杯鸭嘴式移栽机采用打孔放苗的移栽方式,不但适于不覆膜移栽,也适于膜下移栽,是当前蔬菜膜下移栽应用较广的一种机型。鸭嘴式栽植机构作为移栽机的关键部件,其接苗、打孔、放苗及回程等动作决定着整机的栽植性能[8]。

为提高移栽机的栽植质量,许多学者在栽植机构的优化方面开展了许多研究。李旭英等[9]通过改进吊杯式移栽机的栽植器结构,并优化了其运动性能参数,减小了移栽过程中穴口尺寸;陈建能等[10]提出了一种钵苗移栽机椭圆齿轮行星系旋转式植苗机构,并对机构进行了参数分析,建立了微分方程;胡建平等[11]提出了一种行星轮多转臂式栽植机构,仿真分析了鸭嘴栽植器末端运动轨迹,得到了钵苗栽植状态较好的运动特征参数λ值。但专门针对移栽机在山地作业中存在的问题,开展栽植机构参数优化的研究则鲜有报道。

针对一款鸭嘴式移栽机在作业中存在苗直立度低、撕膜口尺寸大、移栽机稳定性差等问题,笔者开展鸭嘴多杆式栽植机构的建模、结构参数设计和运动学仿真分析。

1 栽植机构的工作原理

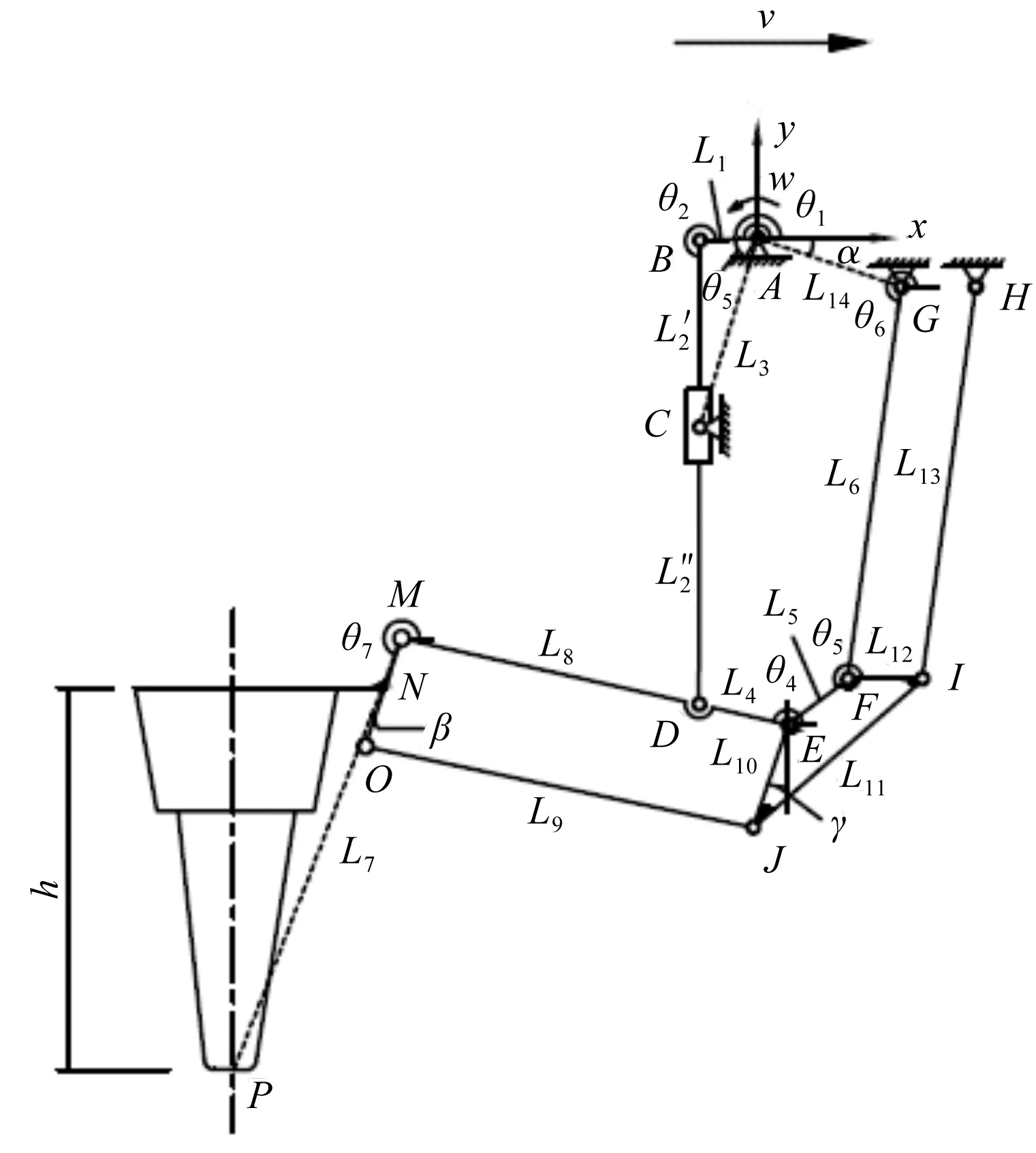

栽植机构是移栽机的核心部件,笔者设计的多杆式栽植机构示意图如图1所示。

图1 多杆式栽植机构示意图

该机构主要由曲柄导杆组、2个平行四边形机构及连接件4部分组成;曲柄导杆组包括曲柄L1、连杆L2及套筒C;机构FGHI是一个由机架GH、摇杆L6、摇杆L12、连杆L13构成的双摇杆机构;机构EMOJ由连杆L4、连杆L8、连杆L9、连杆LMO、连杆L10构成;连杆L5、连杆L10、连杆L11、连杆L12形成一个刚性连接件EFIJ。栽植器安装于连杆LMO,P点为鸭嘴栽植器末端点。

作业时,曲柄L1的转动带动杆L2在套筒C中滑动和摆动,进而使2个平行四边形机构在曲柄导杆组的驱动下完成一个复合式运动,最终由连杆LMO带动鸭嘴栽植器按一定轨迹作栽植运动。曲柄L1从初始相位角位置,以一定速度旋转一周,即可完成接苗、落苗的一个辣椒苗移栽工作。在移栽机作业时,要求栽植机构各部分协调运动,保证苗直立度、栽深、株距,避免伤苗、带苗、撕膜等。

2 栽植机构的运动数学模型

笔者以A为原点,水平方向为x轴的正方向,竖直方向为y轴的正方向,建立坐标系;设移栽机运动方向v与x轴的正方向相反,曲柄L1以角速度w逆时针旋转。多杆式栽植机构参数如表1所示。

表1 多杆式栽植机构参数

在变量θ1、θ5、α、β及L1至L14已知情况下,根据图1建立辣椒移栽机多杆栽植机构的封闭矢量方程如下:

(1)

(2)

将矢量方程(1)转换为解析式:

(3)

由式(3)可求出变量θ2:

式(3)经简化整理为:

A1sinθ2+B1cosθ2+C1=0

(4)

其中:

将矢量方程(2)转换为解析式,即可得出以下各点位置方程:

xA=yA=0

(5)

(6)

(7)

(8)

(9)

(10)

(11)

整理式(10)如下:

(12)

由式(3)求出的参数θ2,代入式(11),可解出未知变量θ4。

式(10)经简化整理为:

A2sinθ4+B2cosθ4+C2=0

(13)

其中:

M点位置移动方程为:

(14)

鸭嘴栽植器末端P点的位置方程为:

(15)

鸭嘴栽植器端点P的运动轨迹方程为:

(16)

式中:v—移栽机前进速度;t—时间。

对式(16)求一阶导数和二阶导数,即可得出鸭嘴栽植器底端P点的速度和加速度。

3 栽植机构参数设计

3.1 设计目标及约束条件

3.1.1 设计目标

在辣椒移栽作业过程中,首先要保证移栽苗的直立度;其次在满足苗栽深度要求下,减小撕膜尺寸;其三在栽植器运动的过程中应避免伤苗、带苗。

根据图1和文献[12],栽植机构设计目标为:

(1)栽植器末端在垄面下的入土轨迹和出土轨迹的最大横向距离应趋近于零,即零速投苗;

(2)栽植器末端在垄面下的运动达到最低点时与垄面的距离,应满足苗栽深50 mm~100 mm,这里取栽深为100 mm作为设计目标;

(3)在移栽期的辣椒苗高主要集中在125 mm~191 mm,需大于最大苗高191 mm,结合整机装配情况,栽植器末端运动轨迹的最高点和最低点的距离取230 mm。

3.1.2 约束条件

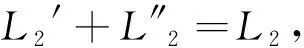

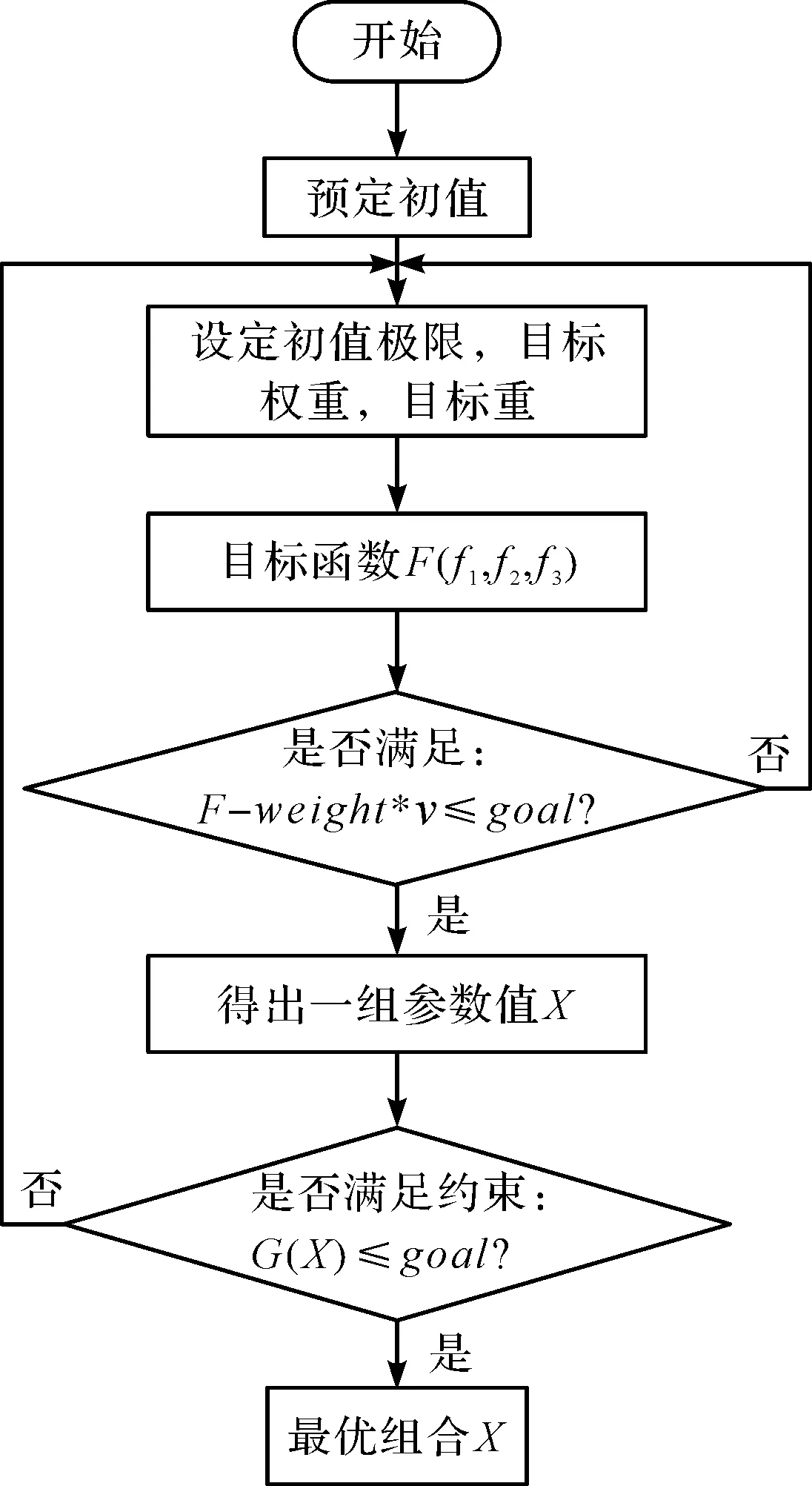

综合考虑机构的几何关系及空间布置,结合机构运动的运动规律,应满足多杆机构运动条件LBD-LDE 3.1.3 设计变量 曲柄AB的长度L1、连杆BD的长度L2、连杆DE的长度L4、连杆EF的长度L5、连杆FG的长度L6、连杆DM的长度L8、鸭嘴栽植器与连杆DM安装所呈夹角β。 根据数学模型,笔者通过给定各主要杆件长度初始值和鸭嘴栽植器安装初始角等参数,并根据设计目标和机构运动关系,调用MATLAB中的数学多目标规划问题函数fgoalattain,进行.m程序文件编写[13]。 机构参数设计流程如图2所示。 图2 机构参数设计流程 根据移栽机田间实际工作情况,设定其前进速度为v=0.3 m/s,移栽频率为60株/min的条件下,笔者得出设计前、后的多杆式栽植机构主要参数如表2所示。 表2 多杆式栽植机构主要参数 为了验证栽植机构结构设计的合理性,笔者将其结构模型的.x_t文件导入Recurdyn中。在Recurdyn中,笔者根据移栽机作业的运动规律,给机构主动件添加驱动及其他连接杆件添加运动约束。 设置栽植机构前进速度v=0.3 m/s,控制栽植器运动的曲柄L1的角速度为w=2π rad/s,通过运动学仿真分析,笔者得到一个运动周期内的初始参数下栽植点P的运动轨迹,如图3所示。 图3 初始参数下栽植点P的运动轨迹 参数设计后栽植点P的运动轨迹如图4所示。 图4 参数设计后栽植点P的运动轨迹 对栽植机构仿真结果进行数据处理,得到栽植点P的位移曲线如图5所示。 图5 栽植点P的位移曲线I—栽植轨迹最高点;II—栽植轨迹最低点;III—入土轨迹和出土轨迹在垄面上的交叉点;a—II点附近的水平位移;b—III点附近的水平位移 根据栽植点P的运动轨迹和位移曲线可知: (1)栽植器末端P点运动轨迹最高点和最低点的距离,即为图5中垂直方向位移曲线上I点与II点的高度差为233 mm(初始参数下,高度差为265 mm),即与设计目标相吻合,能有效避免了伤苗、带苗; (2)栽植器末端P点在栽植轨迹最低点到入土轨迹和出土轨迹在垄面上的交叉点的距离,即为图5中垂直方向位移曲线上II点与III点的高度差为97.54 mm(初始参数下,高度差为102.1 mm),能有效地保证苗移栽深度与苗直立度; (3)栽植器末端P点的入土轨迹和出土轨迹在垄面下的最大横向距离,即为图5中水平方向位移曲线上a点与b点之间的最大高度差为8.3 mm(初始参数下,高度差为21.6 mm),使得机构栽植轨迹接近于重合状态,移栽苗的直立度及垄面膜上移栽撕膜口尺寸得以保证。运动位移曲线I点的轨迹平缓,即机构运行平稳,利于接苗。 栽植器末端的速度、加速度分析是衡量多杆式栽植机构性能的重要评价指标[14-15]。因此,笔者根据栽植机构仿真结果,处理得到栽植点P的速度与加速度曲线如图6所示。 图6 栽植器P点的速度与加速度曲线 图6中,接苗点在0.48 s附近,栽植器P点的水平速度绝对值在0.122 m/s上下变化(初始参数下,接苗点在0.72 s(I点)附近,栽植器P点的水平速度绝对值为0.306 m/s),接苗点速度越小越利于提高接苗的稳定性;选落苗点在0.96 s(II点)附近,栽植器P点的水平速度绝对值在0.106 m/s上下变化(初始参数下,落苗点在1.1 s附近,栽植器P点的水平速度绝对值为0.285 m/s),根据零速投苗原理,速度越小越有利于提高移栽苗的直立度和膜上移栽撕膜口尺寸。通过机构结构参数设计,在0.48 s~0.96 s,栽植器加速下降,在0~0.48 s和0.96 s~1.5 s,栽植器加速上升,极大提高了移栽效率。 综合以上栽植机构运动轨迹分析及鸭嘴栽植器末端位移、速度和加速度仿真结果分析,表明该设计能满足设计要求,提高移栽机的栽植性能。 (1)基于现有移栽机作业中存在的问题,笔者设计了一个由曲柄导杆组、两个平行四边形机构及连接件所组成的鸭嘴多杆式栽植机构,并建立了该机构的运动学模型; (2)结合贵州山地辣椒栽植农艺要求及移栽期辣椒苗的主要技术指标,提出了栽植机构的设计目标,基于MATLAB软件进行机构参数化设计,最终获得了影响机构运动轨迹和姿态的主要参数优化组合为:L1=35.6 mm,L2=285.8 mm,L4=55.9 mm,L5=48.1 mm,L6=238.3 mm,L8=185 mm,β=4.82°; (3)通过RecurDyn软件对参数设计前、后的栽植机构进行运动学仿真,得到了其运动轨迹以及速度、加速度和位移运动规律。 仿真研究结果表明,参数设计的栽植器末端P点运动轨迹最高点和最低点的距离为233 mm,机构移栽深度为97.5 mm,栽植器末端P点在垄面下运动轨迹的最大横向距离为8.3 mm,均达到了设计目标要求;且降低了鸭嘴在接苗和放苗时的竖直瞬时速度,移栽性较优化前得到了提高。3.2 设计结果

4 栽植机构仿真与分析

4.1 栽植机构运动轨迹及位移分析

4.2 速度与加速度分析

5 结束语