整体油箱密封检测技术综述

2020-09-22张传玺

张传玺

(上海飞机制造有限公司,上海 200436)

飞机整体油箱是利用飞机本体结构通过密封施工而形成的油密腔体,由于重量和外形的限制,燃油箱的设计力求充分利用有限的结构空间,付出较小的重量代价,增加有效载油量,从而达到减轻飞机结构重量,提高飞机续航能力的目的,因此,油箱的寿命基本等同于飞机的耐久寿命,如在飞机运营过程中因密封质量发生渗漏,仅能进行局部修补,但局部渗漏定位、修补难度较大,且质量难以保证,因此,整体油箱装配完成后的密封检测是关系到飞机运营寿命、使用效率的重要一环。而由于整体油箱形状不规则,体积较大,传统的湿式密封检测方法如水检法很难在检测中应用,因此,目前整体油箱的密封检测主要采用的方法为气密检测,本文就针对各种气密检测方法在整体油箱密封检测中的应用进行分析探讨。

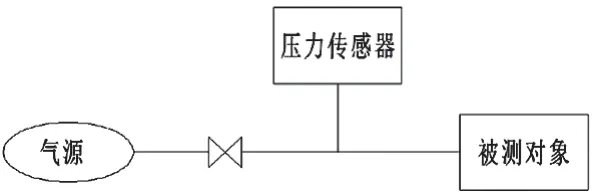

1 压力检测法

压力式检测法指直接测量因泄漏引起的压力变化,或者测试一定时间内被测对象的压力变化量来实现,按其检测形式的不同又可分为直压检测法和差压捡测法。直压检测法是往被测对象中充入一定压力的气体,若发生泄漏,则通过一定时间后其内部的压力值就会降低,通过对比前后的压力差值的大小,即可判断被测对象的气体密封性,并计算出其泄漏量的大小,其检测原理如图1 所示,也就是现在常用的检测方法。这种方法的优点是成本较低,使用技术成熟;缺点是精度较低,受检测环境的影响较大,不过,随着科技的进步,直压检测法通过增加温度补偿系统、优化检测流程、采用更高精度的气压表等手段也能达到较高的检测精度。

图1 直压检测法原理图

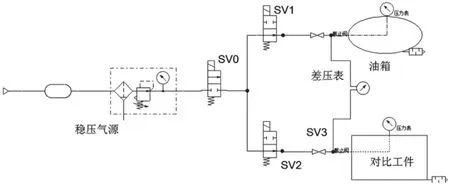

差压检测法是在直压检测法的基础上改进而来,为了进一步提高检测的精确度,排除可能的环境扰动,设置一个无泄漏的容器作为对比工件,和被测对象冲入同等压力的气体并使它们的充气管路相通,待平稳后使被测对象和参考对象气体分开,在一定的时间内,观察被检的部件内压力随时间下降的压力变化值,从而判断被检的产品密封性是否符合要求。该方法通过增加对比组,来降低环境对检测精度的影响,并有效提高检测精度,其检测原理如图2 所示。

图2 差压检测法原理图

这种设计是将油箱和对比工件并联,通过打开SV0 阀,稳压气源同时给油箱和对比工件加压,用SV1、SV2 分别控制油箱和对比工件的加压,待两边达到3PSI 后,稳压一段时间,读取差压表读数从而判断油箱密封质量。工件可采取和油箱同种工艺制作,以尽可能排除焊接/铆接/贴合面密封不同工艺之间的影响。这种方案的优点是提高了精度、成本较低,并做到了初步的定量检测,缺点是对比工件的大小应尽量靠近油箱体积,占地空间较大。

2 流量检测法

流量检测法(质量流量检测法和体积流量检测法),指利用流量传感器对被测对象加压并测试充气后层流小孔两端的压差来测出被测元件的泄漏量,该检测法是一种检测精度比较高的检测方法,但是,流量检测法对气压源的要求较高,需要稳定且干净的气源介质,流量监测法是根据差压检测法改进而来,在相同的工作环境下改变了检测参数,使用流量而非压力对密封性能进行检测。相比压力检测,使用流量做参数精度更高,对油箱内部压力的变化表现更敏感及直接。实际操作时,同样先向油箱内冲入压缩空气,如油箱内有漏点,必然造成容器内气体的流失,压力降低,气体在压差作用下就会由气源经层流小孔流向被测容器。通过读取一段时间的流量表读数即可对油箱密封性进行定量分析。这种方法进一步提高了检测精度,相应的成本较高,要求的场地更大,而且流量计较压力计更加敏感易失效,需要更频繁的进行检查。

3 超声波检测法

超声波检测法是向被测对象内充入一定压力的气体,若被测对象发生泄漏,则气体就会从泄漏孔流出;若泄漏孔较小且雷诺数较高时,泄漏出来的气体就会变成湍流,并且在泄漏孔附近产生一定频率的声波,按照该检测法,就可以通过测量泄漏气体声波的频率间接推算出气体的泄漏。目前,超声波检测技术正逐渐引起人们的重视,此技术无须站外测点,可进行实时监测,不过该方法成本较高,同时,还需要大量实验数据的积累制定标准漏率,因此,国内使用的较少。

4 卤素检测法

卤素检测法是向被测容腔充入卤素气体,如果有泄漏,将有卤素气体流出,卤素气体使高温工作的铂电极产生的正离子急剧增加,通过放大,根据电流的大小判断泄漏情况,该检测法目前常用的是氦质谱检测法。

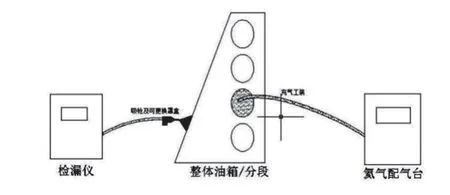

氦质谱检漏法是利用氦质谱检漏仪氦分压力测量原理,实现被检件的氦泄漏量测量。当被检件密封面上存在漏孔时,示漏气体氦气及其他成分的气体均会从漏孔泄出,泄漏出来的气体进入氦质谱检漏仪后,由于氦质谱检漏仪的选择性识别能力,仅给出气体中的氦气分压力信号值。在获得氦气信号值的基础上,通过标准漏孔比对的方法就可以获得漏孔对氦泄漏量。该方法是以氦气为示踪气体,使用质谱分析仪器进行密封检测的一种检漏方法,具有较高灵敏度,它不但能够检测工件的微小泄漏、漏点位置,还能应用已知漏率的标准漏孔,给出被检工件的漏率大小。系统原理如附图3 所示。首先,将氦气和压缩空气的混合气体(一般为1:10)冲入油箱直至压力稳定,将检漏仪设置完毕后,用吸枪(配罩盒以防空气干扰)在油箱外部缓慢移动,以此检测出泄露点,检测过程中还可通过更换大小罩盒提高检测效率。

对比传统气密法,总结氦质谱检漏法精度极高、反应速度快。漏点定位准确,已成功应用该技术的空客系列飞机的油箱渗漏率明显低于波音系列;与此同时,与极高的精度相匹配的是对环境的要求也较高,如环境温湿度必须在8 ~32℃,湿度80%以下。此外,标准漏率的确定还需要大量的数据积累,应用难度较高。

图3 氦质谱检漏示意图

5 结语

飞机整体油箱的气密检测技术迅猛发展,新技术也不断投入使用,旧的技术也在不断地改良,不同技术也有着不同的侧重点,要求最低,成本最低的直压法应用最广泛,在这基础上发展出来的流量检测法及差压检测法也在逐步扩大使用范围,以氦质谱检漏法为代表的新技术仍未在整体油箱气密检测中实现广泛使用,但已显现出了巨大的潜力。根据自身产品的需要及自身的条件选择最合适的气密检测技术,并进行适应性改进,才能确保气密检测的最佳效果。