氨压缩机组防倒转进行的改造

2020-09-22吉新杰

吉新杰

(哈密广汇环保科技有限公司,新疆 哈密 839399)

1 机组的概况

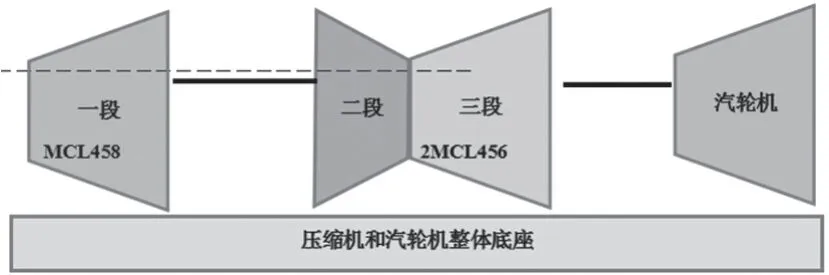

我公司的1 台氨压缩机组,为年产30 万吨甲醇项目脱硫脱碳装置以及空分装置水冷系统提供冷量。型号为MCL458(低压缸)+2MCL456(高压缸),介质为氨气。它由汽轮机、高压缸2MCL456 和低压缸MCL458 组成。原动机为汽轮机,通过膜片联轴器与高压缸相联接,高低压缸之间也通过膜片联轴器相联结。为便于安装找正,汽轮机、压缩机高压缸与低压缸安装在一个公共底座上。机壳结构形式为水平剖分形式,低压缸打气量为16435Nm/h,高压缸打气量为27247Nm3/h,从空分和脱硫脱碳EC-2201 氨冷器过来的约10812Nm3/h 气氨直接进入高压缸。低压缸为一段压缩机,共八级叶轮,叶轮依次顺排布置。高压缸为两段压缩,共六级叶轮,叶轮背靠背布置,气体经第一段八级压缩后,进入气体冷却器中,冷却后的气体与二段补气混合后进入高压缸一段中,经三级压缩后,进入冷却器,冷却后的气体进入高压缸二段中,再经三级压缩后至出口状态出压缩机。共设计有2个防喘振阀门,分别是三回一、三回二管线。

整个氨压缩机的示意图如图1。

图1

该机组的详细参数如表1。

表1

2 事故经过

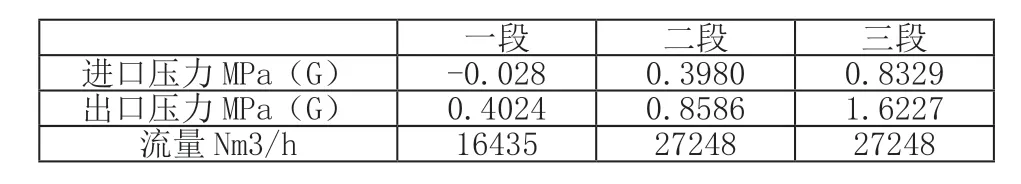

某日,由于前工段气化装置出现两台气化炉同时跳车,氨压缩机中控主操,慌忙间将氨压缩机拍停,没有按照正常的程序逐步停车,在三回一、三回二防喘振阀们全部瞬间打开的情况下,氨压缩机的转速由11442r/m,经过13s 的时间,降至389r/m,随后,马上又升到8000r/m,逐步降速到0,停机。经过拆检后发现,汽轮机与高压缸之间的联轴器没有损坏,高压缸与低压缸连接的联轴器膜片变形严重,并且高压缸与低压缸之间联轴器的两端半联轴器均与转子的轴头发生移位,磨损严重。转速趋势如图2。

图2

3 事故的原因分析

该事故发生后,我公司技术人员与压缩机工艺系统设计技术人员共同对事故进行了详细的分析,通过对工艺管道系统认真的分析后,一致认为,发生该事故的原因与工艺管道系统的设计缺陷有直接关系。工艺流程图如图3。

图3

现就事故原因进行具体分析:

(1)该压缩机组一段入口为负压,压力为-0.028MPa,三回一防喘振管线的直径为DN100,过气量较小,而一段入口管线的直径为DN600,长度约200m,容积非常大。在设计的设想中,三回一防喘振阀门打开,进入一段入口,达到防喘振的目的,但是,整个入口管道为负压,容积又非常大,在三回一防喘振阀门瞬间打开后,气体并没有像设计的那样回到一段入口,而是有限的气体进入DN600 的管道中,大部分气体倒入脱硫脱碳装置,并没有达到防喘振的目的。

(2)机组跳车后,三回二的防喘振阀同时打开,由于一段入口没有补充大量的气体,造成一段出口压力急剧下降,而二段入口的压力变化不大,一段出口又没有设计止回阀,就造成三回二的气体、来自空气及脱硫脱碳装置的约10800Nm³的气体,并没有大量地进入二段入口,而是倒入一段出口,这就对低压缸形成了一个巨大的反作用力,造成了高压缸与低压缸之间的联轴器膜片严重损坏,并且造成了高压缸、低压缸的半联轴器与转子轴头发生了磨损。联轴器的膜片由于变形,聚集了巨大的储存力,等降至389r/m 后,高压缸与低压缸的两个力达到平衡,联轴器膜片释放储存的力,带动压缩机组转子转动,转速又上升到8000r/m。

4 对工艺系统进行的改造

我公司技术人员与压缩机工艺系统设计技术人员对该事故原因的详细分析后,针对工艺管道系统存在的设计缺陷,进行了相关的改造。

(1)一段入口增加一台DN600 的气动切断阀,一旦该压缩机组发生跳车事故,该阀门立即进行关闭,使一段入口的容积减小很多,在三回一防喘振阀门打开后,一段入口能够迅速形成均压平衡,使三回一的气体全部回到一段入口。

(2)在低压缸一段出口增加止回阀门,在三回二防喘振阀门打开的情况下,三回二的气体、来自空分及脱硫脱碳的气体不会倒入低压缸一段出口,而是全部进入高压缸二段入口,防止低压缸与高压缸之间形成反作用力,造成转子倒转及高压缸与低压缸之间的联轴器损坏。改造后工艺系统如图4。

图4

5 结语

该压缩机组经过对一段入口增加气动切断阀以及一段出口增加止回阀的改造后,对该压缩机组工艺系统改造后的效果进行了事故跳车实验,经过试验,该氨压缩机组在事故跳车后,转子能够按照设计的惰走曲线正常地停下来,没有再发生倒转的现象,说明该次改造非常成功,保证了该压缩机的安全运行。