矿石颗粒级配对堆浸体系三维孔隙结构的影响

2020-09-21尹升华王雷鸣严荣富

尹升华,陈 勋✉,刘 超,王雷鸣,严荣富

1) 北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083 2) 北京科技大学土木与资源工程学院,北京 100083 3) 万宝矿产有限公司,北京 100053

经过长期的采矿作业,浅部高品位富矿开采殆尽,低品位、难处理矿产资源的有效利用成为保障资源供给的重要途径[1−2]. 堆浸技术因其能有效处理低品位、复杂矿产资源的技术特点,且具有投资少、设计简单、成本低等优势,从而在铜、金、镍、铅锌等金属矿产资源开发方面得到了较为广泛的应用[3−5]. 对于堆浸体系而言,溶液是浸矿药剂和反应产物的主要载体,其在矿堆中的渗流效果对浸出过程具有重要影响[6−7].

矿石是堆浸体系最基本的构成要素,国内外学者针对矿石粒径分布与溶液渗透之间的关系开展了系列研究工作[8−11]. Ilankoon 和 Neethling[12]开展了均匀颗粒和级配颗粒条件下溶液渗流实验,分析了颗粒级配对堆浸体系溶液优先流行为的影响. Poisson等[13]利用直流电阻率成像技术对废石堆场内部结构及含水率分布进行了研究,发现溶液在粗颗粒区流动性较好,而在细颗粒区流动性较差. Yin等[14]开展了单一粒径和混合粒径条件下的毛细渗流实验,研究了矿石平均粒径与矿堆内不可动溶液含量的关系. 叶勇军等[15]开展了不同粒径条件下铀矿堆浸体系溶液饱和渗流实验,分析了粒径分维数对渗透率的影响,结果显示,随着粒径分维数的增加,矿堆的渗透率逐渐减小. 已有研究表明矿石粒径分布是影响矿堆渗透性和溶液渗流行为的关键因素之一,然而在堆浸体系中孔隙网络是溶液渗流的通道,所以矿石粒径分布必是通过影响孔隙结构而对溶液渗流行为产生作用的.

随着计算机断层扫描成像(Computed tomography,CT)等无损探测技术的推广应用,相关学者在矿岩散体孔隙结构表征和探测方面开展了研究工作[16−19]. Hoummady 等[20]应用 CT 扫描研究了铀矿浸出过程中孔隙结7构的变化特征,得到了孔隙半径、孔隙率等参数变化规律. Lin等[21]利用显微CT(micro-CT)扫描得到了不同浸矿阶段矿石内部结构图像,定量分析了浸矿过程中矿物颗粒形态和尺寸的变化规律. 已有研究在堆浸体系孔隙结构无损探测方面取得了一定进展,但在矿石粒径分布与孔隙结构参数之间关联性方面的研究仍较为匮乏,需进一步开展相关工作.

本文针对不同级配的矿岩散体开展显微CT扫描测试,获取矿岩散体结构图像,进而提取浸柱三维孔隙结构,分析浸柱孔隙率空间分布的均匀性,然后利用最大球算法建立矿岩散体孔隙网络模型(Pore network model,PNM),分析孔喉半径、孔喉体积、配位数等孔隙结构参数,探讨矿石粒径分布对堆浸体系孔隙结构的影响.

1 实验

1.1 实验矿样

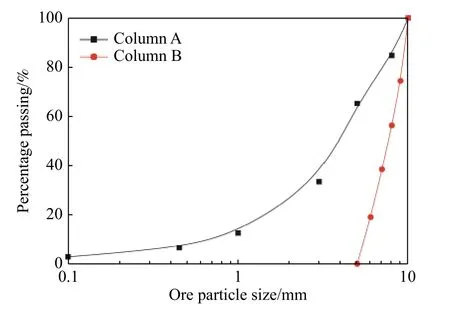

实验所用矿石取自云南某铜矿堆场破碎站,矿石类型以变质石英砂岩、矽卡岩为主,其次为绢云砂质板岩. 金属矿物的赋存形式有硫化物、氧化物及自然元素,脉石矿物以硅酸盐为主,其次为碳酸盐类及氧化物类. 对所取矿石进行破碎,分别筛取 A(粒径:0~10 mm),B(粒径:5~10 mm)两组矿石颗粒作为本次实验矿样. 将两组将散体矿样分别装入内径60 mm、高70 mm的有机玻璃柱内,建立细观矿堆物理模型,记为浸柱A和浸柱B. 浸柱A、B中矿石粒径分布曲线如图1所示,可以看出,浸柱A粒径分布曲线呈下凹型,在该类型矿岩散体中粗颗粒骨架位置相对固定,松散细颗粒可在粗颗粒之间孔隙中移动,因此可能会造成局部孔隙堵塞;浸柱B粒径分布曲线近似直线,表明矿岩散体颗粒分布均匀,此类散体中颗粒不易发生位移[22].

图1 矿石粒径分布曲线Fig.1 Particle size distribution in ore columns

依据文献[23]中所述方法,计算得到浸柱A和浸柱B中矿石的平均粒径分别为4.37 mm和7.62 mm,不均匀系数Cu分别为 7.27和 1.63,曲率系数Cc分别为2.13和0.91,这表明A组矿岩颗粒的级配良好,颗粒不均匀性显著,而B组矿岩颗粒相对较为均匀,级配性差.

1.2 CT 扫描测试

本实验所用CT扫描设备为太原理工大学与中国工程物理研究院应用电子学研究所共同研制的μCT225KVFCB型高精度显微CT试验系统,主要包括微焦点X光机、数字平板探测器、高精度工作转台、数据采集系统等. 该CT试验系统放大倍数为 1~400 倍,试件尺寸范围为 ϕ1~50 mm,最大空间分辨率为0.485 μm.

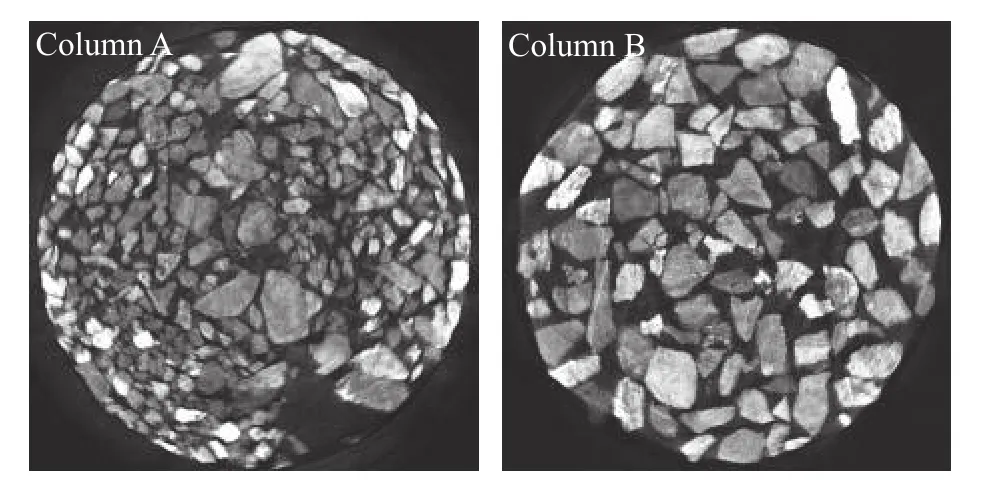

分别对A、B两浸柱进行CT扫描,设置扫描参数为:CT 试验机管电压 120 kV,电流 160 μA,投影幅数400幅,旋转角度360°,放大倍数4.14倍,图像在XY方向上的分辨率为46.86 μm. 对CT扫描得到的原始数据采用锥束大锥角方法进行重建,在Z方向共为1500层,每层厚度为46.67 μm.重建得到浸柱A、B的二维横截面图像,如图2所示. 通过直观对比发现,浸柱B中孔隙尺寸大于浸柱A中孔隙尺寸.

图2 浸柱 CT 扫描图像Fig.2 CT scanning images of ore columns

2 结果与讨论

2.1 图像预处理及孔隙提取

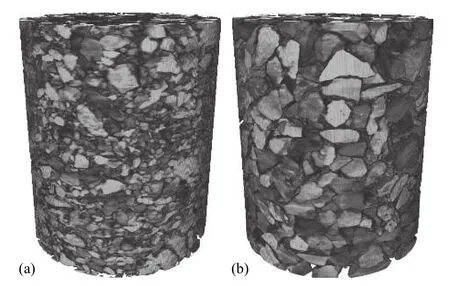

在CT扫描过程中,会因受到扫描系统电子元器件扰动等影响而产生噪声信号,因此,在图像分割之前需要进行滤波或平滑处理,以消除噪声或伪影,增强样品结构特征[24]. 目前,常用的滤波算法主要有高斯滤波、中值滤波、均值滤波和非局部均值滤波等. 其中,非局部中值滤波算法在矿石散体图像处理中可有效降低图像噪声干扰,同时保持图像结构信息不被破坏. 因此,本研究采用非局部中值滤波算法对浸柱CT扫描原始图像进行处理. 同时,由于浸柱截面图像中边界并不规则,不利于数据分析,因此,对其进行裁剪,得到直径为1200像素的圆形截面图像. 滤波和裁剪后,选取浸柱中间区域1400幅图像进行孔隙结构分析,浸柱A和B的三维图像如图3所示.

图3 浸柱三维图像. (a)浸柱 A;(b)浸柱 BFig.3 3D reconstructed ore columns:(a) column A; (b) column B

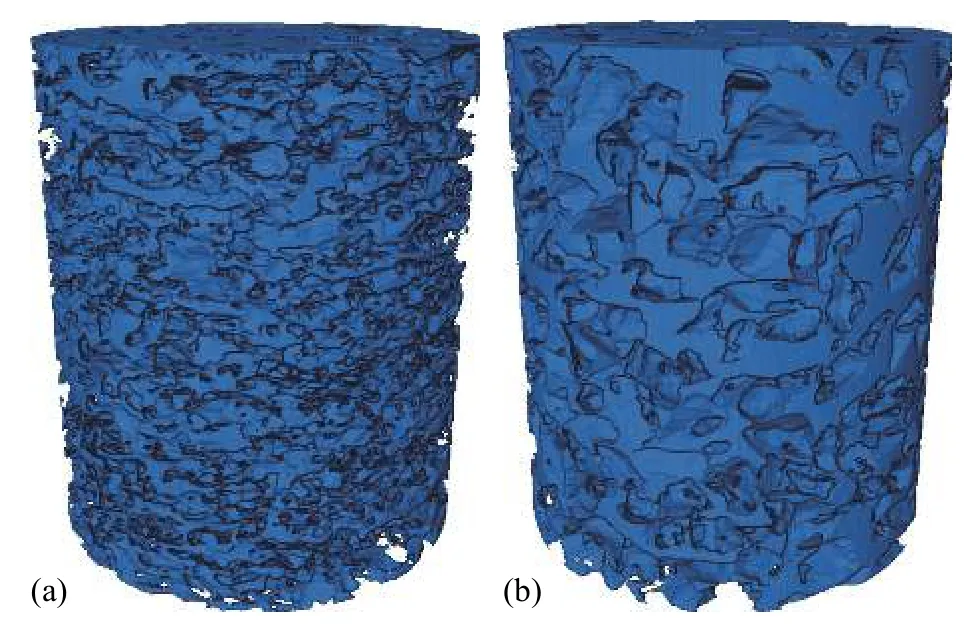

由于在柱浸体系中,矿石颗粒和孔隙区域的密度差异明显,因此可利用阈值法进行孔隙结构提取. 本文利用Otsu方法计算得到分割阈值,并进行适当调整,对比不同阈值下图像分割效果,最终确定最佳阈值,并对浸柱图像进行分割. 利用Avizo软件对分割后的图像进行三维重构,得到浸柱A、B的三维孔隙模型如图4所示,浸柱B中的孔隙尺寸明显大于浸柱A中孔隙尺寸.

图4 浸柱三维孔隙结构图像. (a)浸柱 A;(b)浸柱 BFig.4 3D pore image of ore columns:(a) column A; (b) column B

2.2 颗粒级配对孔隙率的影响

2.2.1 体孔隙率

分别统计浸柱A、B中的孔隙体素值和总体素值,即可得到浸柱的体孔隙率. 结果显示浸柱A孔隙率为25.43%,浸柱B孔隙率为38.81%. 可见,浸柱A中矿石不均匀系数是浸柱B中矿石不均匀系数的4.46倍,但浸柱A的孔隙率却为浸柱B孔隙率的65.52%. 结果表明,浸柱孔隙率与矿石不均匀系数呈负相关,矿石颗粒级配性越好,堆浸体系孔隙率越小,即由级配性好的矿石颗粒构成的矿堆更加致密. 这是由于级配性越好,则矿石颗粒粒径越连续,在堆积过程中细颗粒可对粗颗粒之间的孔隙进行填充,进而降低总体孔隙率[25].

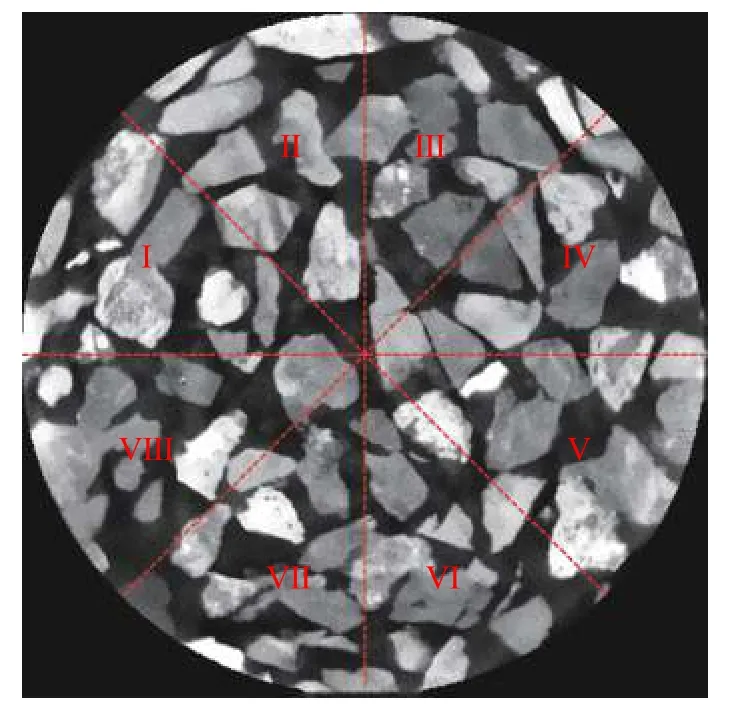

为分析浸柱体孔隙率分布的均匀性,将浸柱A、B分别按照图5所示方式划分为8个体积相等的扇形体,并计算各扇形体的孔隙率. 同时,定义扇形区域相对孔隙率为扇形区域实际孔隙率与浸柱总孔隙率的比值,即为:

图5 浸柱分区示意图Fig.5 Schematic showing volume division of samples

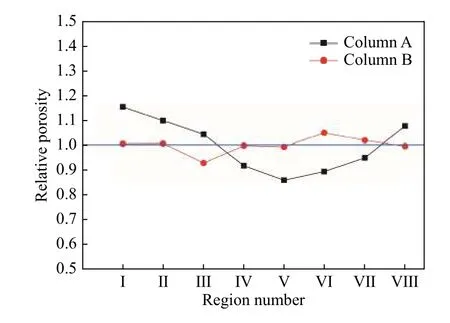

计算得到浸柱A、B中各扇形体的相对孔隙率,绘制不同区域相对孔隙率分布曲线如图6所示. 可以发现,浸柱A中各区域相对孔隙率分布曲线波动显著,各区域孔隙率与浸柱A总孔隙率差异较大,而浸柱B中各区域间孔隙率变化幅度较小,与总体孔隙率差别较小. 这表明,粒径均匀的矿岩散体比级配良好矿岩散体,更有利于产生孔隙率分布均匀的孔隙空间.

2.2.2 面孔隙率

图6 浸柱不同区域相对孔隙率变化Fig.6 Relative porosity of different regions within ore columns

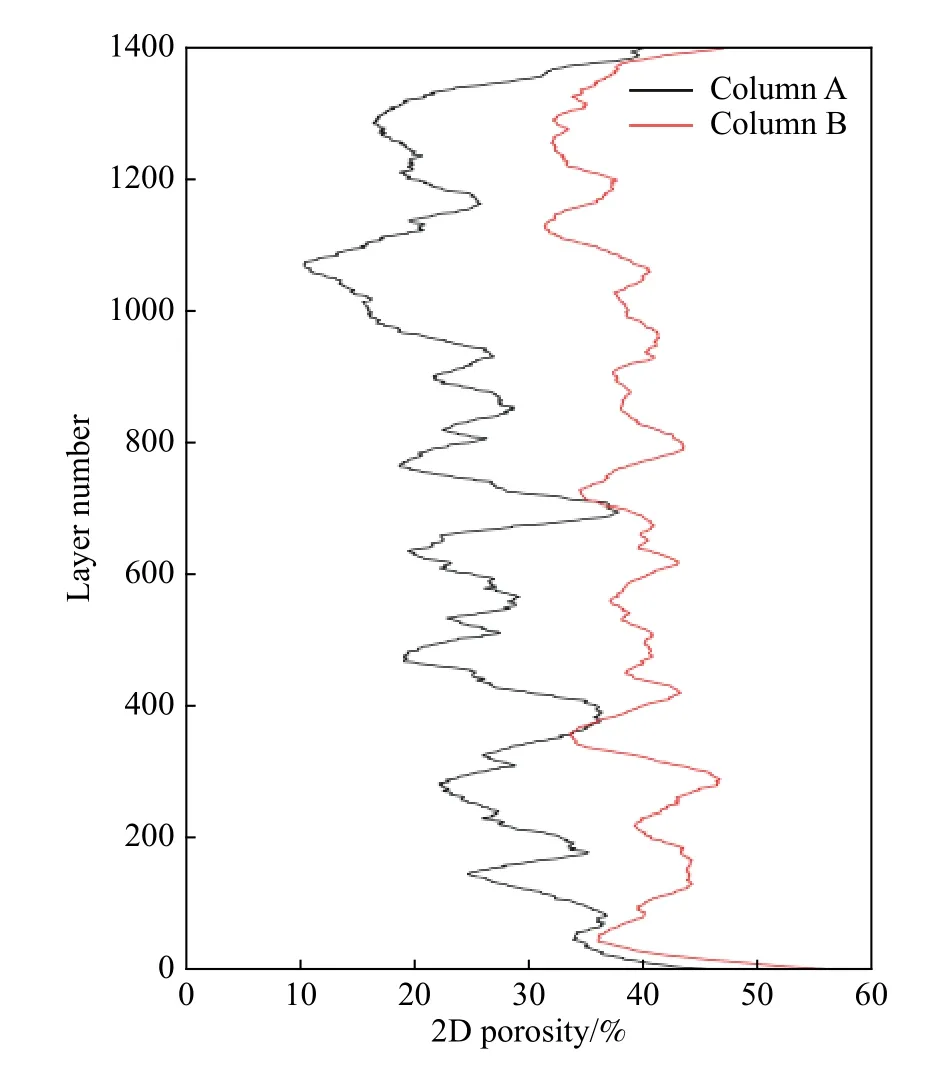

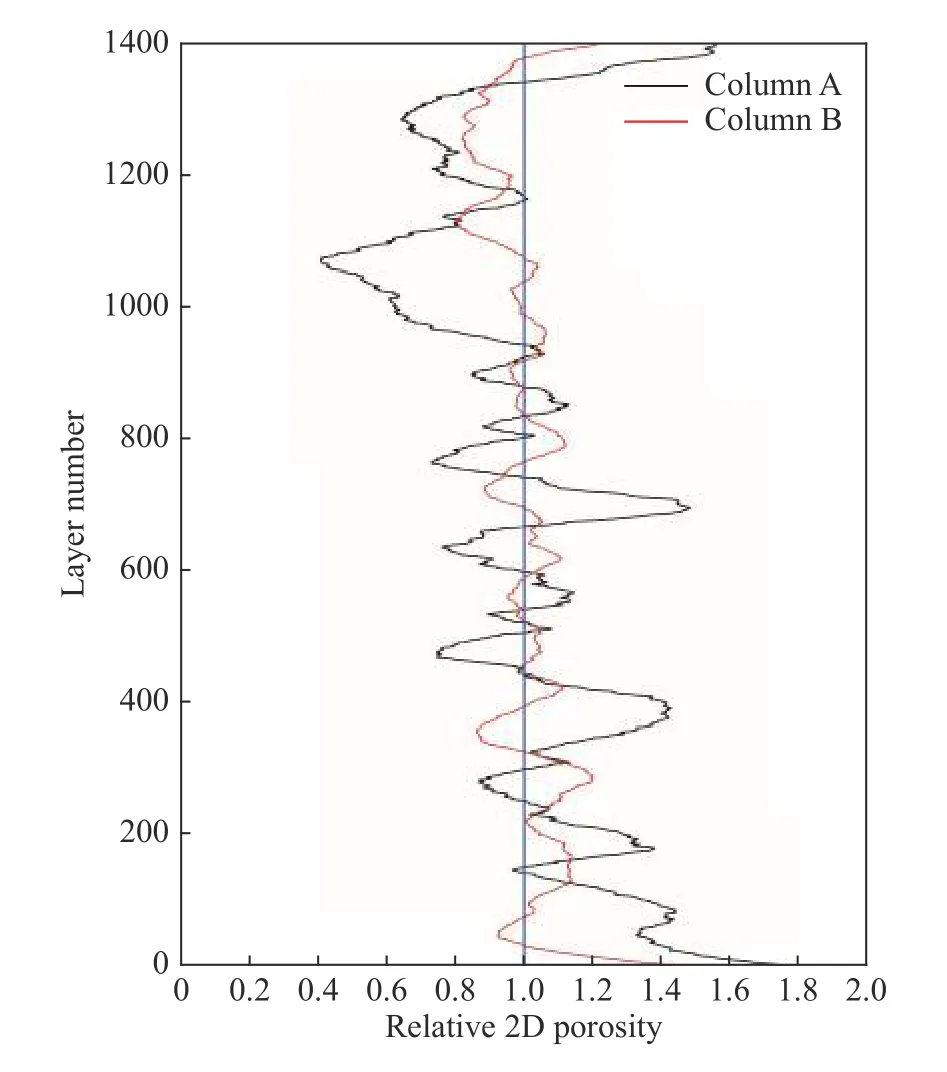

浸柱各横截面上孔隙体素与截面总体素的比值即为该截面的面孔隙率,计算得到浸柱A的1400层截面面孔隙率分布在10.34%~45.66%,浸柱B的1400层截面面孔隙率分布在31.23%~55.92%. 浸柱A、B面孔隙率在高度方向上的分布特征如图7所示,可以看出,浸柱A、B面孔隙率在高度方向上均表现出两端高、中间低的趋势,且面孔隙率在不同层面高度上存在波动,表明散体孔隙率沿高度方向分布不均匀. 同时,依据式(1)所示相对孔隙率计算方法,分别得到浸柱A、B各层面高度上的相对面孔隙率,其分布特征如图8所示. 由图8可知,颗粒级配较好的浸柱A的相对面孔隙率在高度方向上波动幅度较大,而粒径组成较为均匀的浸柱B的相对面孔隙率在高度方向上波动幅度较小. 计算得到浸柱A和B的面孔隙率方差分别为0.004608和0.001319,则可知随着矿石颗粒不均匀系数下降77.58%,相应的浸柱面孔隙率方差下降了71.38%. 结果表明,颗粒级配越好的矿岩散体在高度方向上孔隙率变异性越强,这与图6所示孔隙率在圆周方向上的分布特征具有一致性.

图7 面孔隙率随浸柱高度变化曲线Fig.7 Distribution of 2D porosity along ore column height direction

图8 相对面孔隙率随浸柱高度变化曲线Fig.8 Distribution of relative 2D porosity along ore column height direction

2.3 孔隙网络模型及参数分析

2.3.1 孔隙网络模型构建

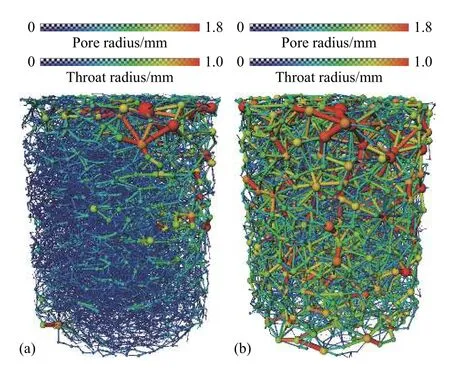

由于试样孔隙空间相互连通,难以针对三维孔隙模型进行定量分析,故而采用等价孔隙网络模型进行量化研究. 孔隙网络模型具有和浸柱孔隙空间等价的真实拓扑结构,可实现对复杂孔隙空间的定量化描述. 本研究基于所构建的三维孔隙模型,利用Raeini等[26]优化的最大球算法建立浸柱A和浸柱B的孔隙网络模型如图9所示. 孔隙网络模型将孔隙空间划分为孔隙和吼道两部分,分别由球和棍表示. 孔隙网络模型中,球、棍的数量表征了孔、喉的数量,球、棍的大小则表征了孔、喉的大小[27].

图9 浸柱孔隙网络模型. (a)浸柱 A;(b)浸柱 BFig.9 Pore network model of ore columns:(a) column A; (b) column B

计算得到浸柱A的孔、喉数量分别为14130个和31207个,浸柱B的孔、喉数量分别为3553个和9806个,由图9可发现浸柱A中孔喉尺寸明显小于浸柱B中的孔喉,并且浸柱B中孔喉尺寸空间分布较为均质. 孔喉的数量和大小与孔隙空间的复杂程度呈正相关,矿石颗粒级配性越好,则所构成矿堆的孔隙结构更为复杂. 分别统计浸柱A和浸柱B所对应孔隙网络模型的孔喉直径,孔喉形状因子,孔喉体积,配位数等参数,定量分析矿石粒径分布对浸柱孔喉参数的影响.

2.3.2 粒径分布对孔喉半径的影响

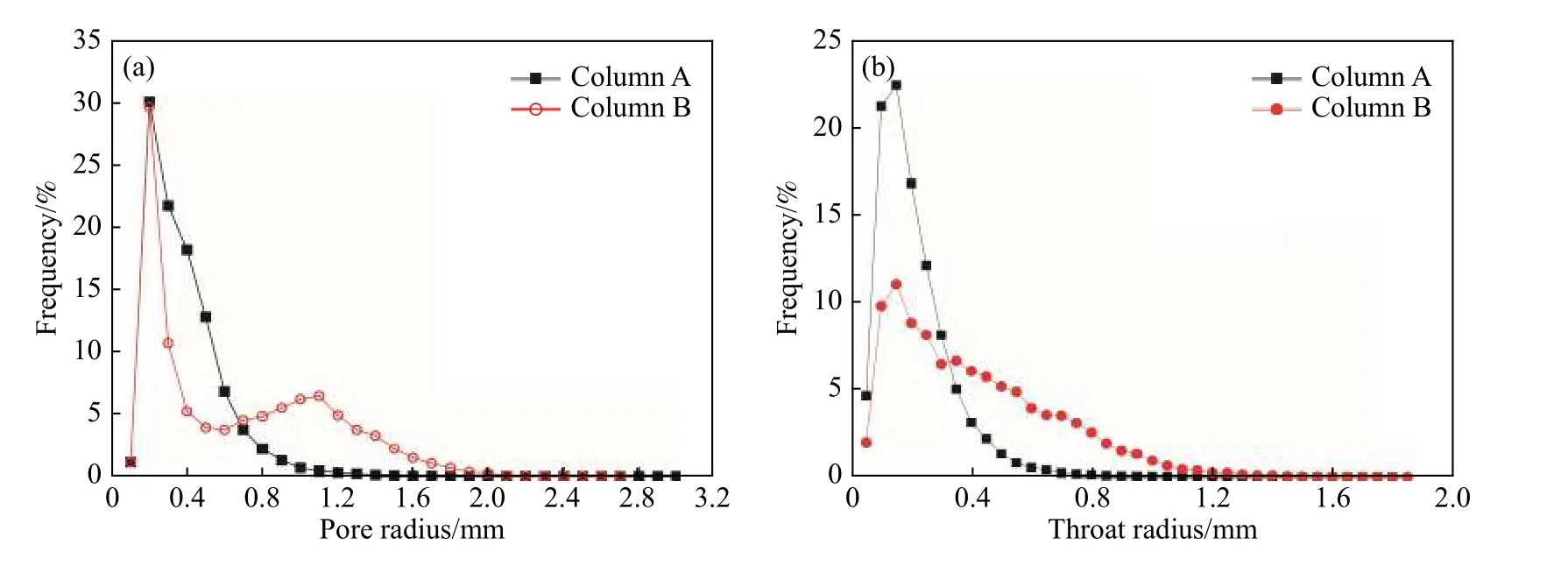

根据计算结果,统计得到浸柱A、B孔喉数量随半径的分布情况如图10所示. 由图10(a)可知,浸柱A、B中孔隙半径分布规律总体相似,随着孔隙半径的增大,相应孔隙数量均表现出先增大后减小的趋势;且浸柱A、B中孔隙数量最多的区间均为0.1~0.2 mm,该区间孔隙数量占总数比例分别达到30.11%和29.69%. 浸柱A中的小孔隙所占比例较大,半径小于0.7 mm的孔隙占比达94.61%,而浸柱 B中为 58.94%. 由图 10(b)可知,浸柱 A、B中喉道半径分布规律和孔隙半径分布规律相似,浸柱A中多为小吼道,半径小于0.35 mm的喉道数量占比达90.60%,而在浸柱B中仅为52.96%.计算得到浸柱A、B的平均孔隙半径分别为0.33 mm和 0.61 mm,平均喉道半径分别为0.19 mm 和 0.39 mm.则可知,相对于浸柱A,浸柱B的矿石平均粒径增加了74.37%,其平均孔隙半径和平均喉道半径也相应增大84.85%和105.26%,这表明,随着矿石粒径的增大,孔隙空间尺寸相应增大,大尺寸孔隙空间所占比例增大.

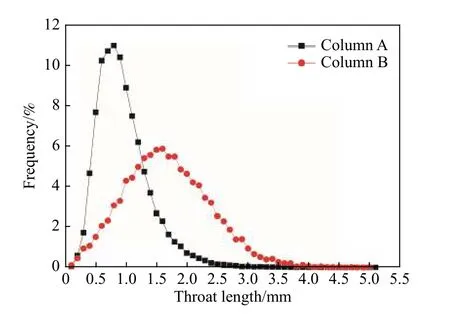

2.3.3 粒径分布对喉道长度的影响

统计得到浸柱A、B中各喉道长度区间上喉道数量的分布特征如图11所示. 可见随着喉道长度的增加,浸柱A、B中相应喉道数量占比均表现出先增大后减小的趋势. 同时可知,浸柱A中短喉道数量占比较大,其中65.87%的喉道长度小于1 mm,90.64%的喉道小于1.5 mm;而浸柱B中长度小于1 mm的喉道数量仅占 19.10%,长度 1.5 mm以下的喉道数量也仅为45.29%. 计算得到浸柱A、B的平均喉道长度为0.91 mm和1.63 mm,可知随着矿石平均粒径增加74.37%,浸柱平均喉道长度增加了79.12%,平均喉道长度的增幅与矿石平均粒径的增幅基本一致. 这说明,随着矿石粒径的增大,孔隙空间中喉道长度也将增大,短喉道所占比例减少.

图10 孔喉半径分布曲线. (a)孔隙;(b)喉道Fig.10 Frequency distribution of radius:(a) pore; (b) throat

图11 喉道长度分布曲线Fig.11 Frequency distribution of throat length

2.3.4 粒径分布对孔喉体积的影响

孔隙网络模型中的孔喉体积通过统计三维孔隙模型中对应的各孔喉区域体素值得到,图12所示为浸柱A、B中各孔喉体积区间上相应的孔喉数量分布频率. 可以看出,绝大多数孔、喉的体积在 0.001~100 mm3,小于 0.001 mm3和大于 100 mm3的孔喉数量极少. 浸柱A中体积在0.1~1 mm3的孔喉数量最多,而浸柱B中体积在1~10 mm3的孔喉数量最多. 同时可知,浸柱A中体积大于1 mm3的孔隙和喉道数量占比分别为26.97%和18.88%;而浸柱B中体积大于1 mm3的孔隙和喉道数量占比则分别达52.52%和58.10%,浸柱B中大体积孔喉占比明显高于浸柱A. 计算得到浸柱A、B的平均孔隙体积分别为 1.20 mm3和 6.04 mm3,平均喉道体积分别为 0.78 mm3和 4.23 mm3. 则可知,在矿石平均粒径增加74.37%的情况下,浸柱中平均孔隙体积和平均喉道体积分别增加403.33%和442.31%. 上述研究显示孔喉半径、孔喉体积的分布特征具有良好的一致性,均表明随着浸柱中矿石颗粒尺寸的增大,孔隙空间中大尺寸孔喉数量相应增多.

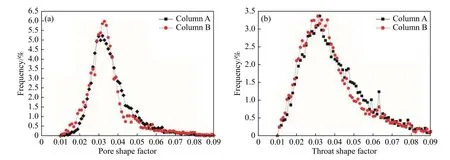

2.3.5 粒径分布对孔喉形状因子的影响

真实孔隙空间中孔、喉形状十分复杂,不便进行定量分析,因此定义形状因子G,以对孔、喉形状特征进行定量表征[28]. 对于喉道而言,其形状因子为:

式中:R为喉道内切圆半径;A为喉道截面积.

图12 孔喉体积分布曲线. (a)孔隙;(b)喉道Fig.12 Frequency distribution of pore volume:(a) pore; (b) throat

对于孔而言,其形状因子等于相邻喉道形状因子的加权平均值. 计算得到浸柱A、B中各孔、喉空间对应的形状因子,绘制各形状因子区间上孔、喉数量频率分布曲线,如图13所示. 由图13可见,浸柱A、B中孔喉形状因子分布区间均为0.010~0.090,且形状因子分布规律基本一致. 对于浸柱A、B,随着形状因子数值的增大,相应的孔、喉数量均呈现出先增大后降低的趋势. 如图13(a)所示,浸柱A中形状因子在0.029~0.030间的孔隙数量最多,占比为5.20%;浸柱B中形状因子在0.032~0.033间的孔隙数量最多,占比为5.98%. 对于喉道而言,浸柱A、B中喉道数量最多的形状因子区间分别为0.031~0.032和0.032~0.033. 总体而言,浸柱A、B中孔喉数量在形状因子区间上的分布特征具有良好的一致性,无显著差异,表明颗粒级配的改变对孔隙结构形状因子的影响较小.

图13 孔喉形状因子分布曲线. (a)孔隙;(b)喉道Fig.13 Frequency distribution of shape factor:(a) pore; (b) throat

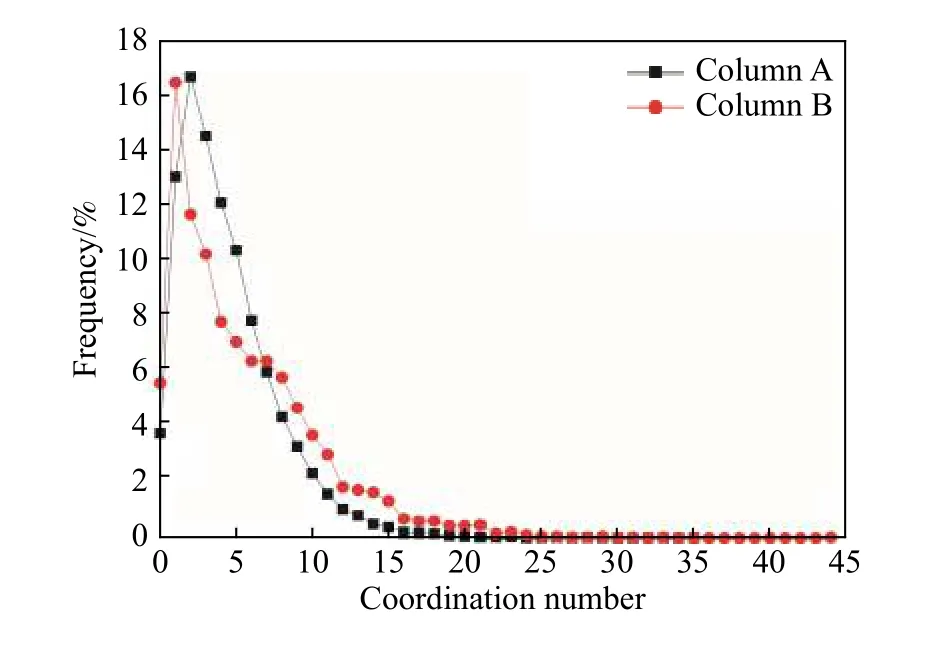

2.3.6 粒径分布对配位数的影响

配位数是指一个孔隙所连接的独立喉道个数,其能有效反应孔隙空间的连通性. 统计得到浸柱A、B中孔隙体的配位数分别为0~35和0~44,各配位数相应孔隙数量分布频率如图14所示. 当配位数为0时,表明该孔隙为孤立孔隙,由图14可知,浸柱A中孤立孔隙占比3.8%,浸柱B中孤立孔隙为5.6%. 同时,可发现当配位数大于6的情况下,浸柱B中相应孔隙所占比例明显高于浸柱A中同配位数孔隙所占比例. 统计显示,配位数大于6的孔隙在浸柱A中累计占比为21.44%,在浸柱B中累计占比34.51%. 另外,浸柱A、B中孔隙平均配位数分别为4.41和5.51,即随着矿石颗粒不均匀系数下降77.58%,浸柱中孔隙平均配位数增加了24.94%. 以上结果表明,浸柱中孔隙平均配位数与矿石不均匀系数呈负相关,即构成矿堆的矿石颗粒均匀性越好,矿堆内孔隙空间的连通性越好,孤立孔隙所占比例较少.

图14 孔隙配位数分布曲线Fig.14 Frequency distribution of coordination number

3 结论

(1)矿石粒径分布对堆浸体系孔隙结构具有重要影响,矿石颗粒级配性越好,矿堆孔隙率越低. 矿石粒径越均匀,矿堆孔隙率的空间分布也更具有均质性,面孔隙率在不同高度上波动幅度较小. 粒径均匀的矿岩散体比级配良好矿岩散体,更有利于产生较为均质的孔隙空间.

(2)基于最大球算法建立的孔隙网络模型可有效表征孔隙空间的拓扑结构,利于孔隙结构参数的定量描述. 对于堆浸体系,孔隙网络模型中孔喉数量在各孔喉半径区间上的比例,呈现出随半径的增大而先增大后减少的趋势;同样,孔喉数量随孔喉体积、孔喉形状因子、喉道长度等参数数值的增大也呈现先增大后减少的趋势.

(3)矿石粒径分布对孔隙尺寸和连通性具有显著影响,随着细颗粒矿石的减少,大孔隙增多,孔喉半径、喉道长度、孔喉体积等参数相应增大;随着矿石粒径均匀性的增加,孤立孔隙所占比例减少,高配位数孔隙所占比例增大,矿堆内孔隙空间具有更好的连通性. 孔喉形状因子受矿石粒径分布影响较小,浸柱 A(0~10 mm)和浸柱 B(5~10 mm)中各形状因子数值区间上孔喉数量的分布频率具有良好的一致性.