碱激发水泥−磷渣固化性能及与含硫尾砂的相容性

2020-09-21姜关照吴爱祥王贻明

姜关照,吴爱祥,王贻明✉

1) 北京科技大学土木与资源工程学院,北京 100083 2) 金属矿山高效开采与安全教育部重点实验室,北京 100083

磷渣是用高温电炉提炼黄磷过程中排放的一种工业废渣[1]. 每生产 1 t黄磷,大约产生 8~10 t磷渣[2−3]. 我国黄磷的产量占世界总产量的四分之一左右,近几年随着黄磷工业的迅速发展,磷渣年排放量在500万吨以上. 多数企业将磷渣作为废渣排放,不仅占用大量土地,而且经雨水冲刷后,磷渣中含有的磷、氟等有害物质会对水体造成污染[4−6].

研究表明,电炉磷渣中玻璃体质量分数达90%以上,具备潜在的胶凝性,但由于磷杂质的缓凝作用,含磷渣的胶凝材料早期固化性能往往较差[7−8]. 陈霞等[9]发现磷渣会延缓水泥熟料中C3S和C2S水化,导致水泥胶凝体系的缓凝. 化学激发是提高磷渣胶凝材料早期固化性能的有效方式之一[10−11]. 程麟等[10]以 Na2SiO3为激发剂制备碱磷渣水泥,其 28 d 强度达到 87.8 MPa. 王涛等[5]通过添加一定比例的石膏、硫酸钠、硫酸铝、氢氧化钠,制备出达到普通硅酸盐水泥P.O 52.5R要求的磷渣水泥. 郝晋高等[11]研究了CaO作为激发剂对磷渣水泥水化性能和微观结构的影响,发现CaO会加速磷渣水泥早期水化,但28 d后加速作用不明显. 以上研究多关注水泥−磷渣胶凝材料抗压强度,对凝结时间等固化性能研究还不够深入,对此类材料机理性研究也还不系统,尤其是碱激发剂作用下磷渣早期活性激发还需要进一步研究[12−13].

金属矿山尾矿中常含有多种硫化物和硫酸盐,含硫尾砂会引发硫酸盐侵蚀现象,导致水泥胶结充填体强度劣化[14−15]. 虽然磷渣类胶凝材料早期活性偏低,但具有后期强度增长率高的优点,这对于含硫尾砂胶结充填或矿山嗣后胶结充填非常有利[3,16]. 采用碱激发磷渣基胶凝材料胶结含硫尾砂,不仅可以为磷渣找到新的利用方式,而且有助于解决含硫尾砂引起的强度劣化,但目前关于两者相容性的研究仍较少.

本文系统研究了碱激发水泥−磷渣胶凝材料(Alkali activated cement-phosphorus slag cementitious material, CPCM)凝结时间和抗压强度变化规律,分析了CPCM早期固化机理. 进一步,以矿山充填为应用条件,分析了CPCM−尾砂充填体(CPCM−tailings backfill, CPTB)固化性能,评价了CPCM与含硫尾砂的相容性. 本研究结果为CPCM早期活性激发提供理论参考,同时也首次探究了利用磷渣解决含硫尾砂硫酸盐侵蚀问题的可行性.

1 试验

1.1 试验材料

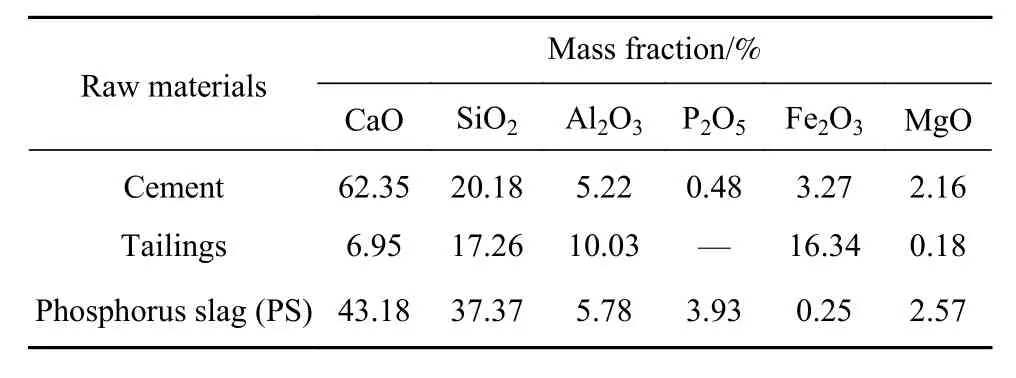

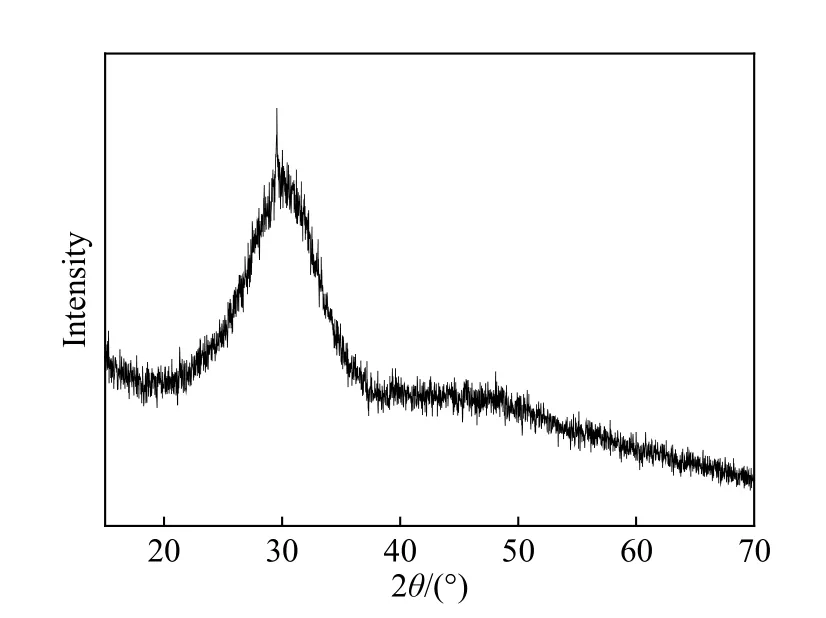

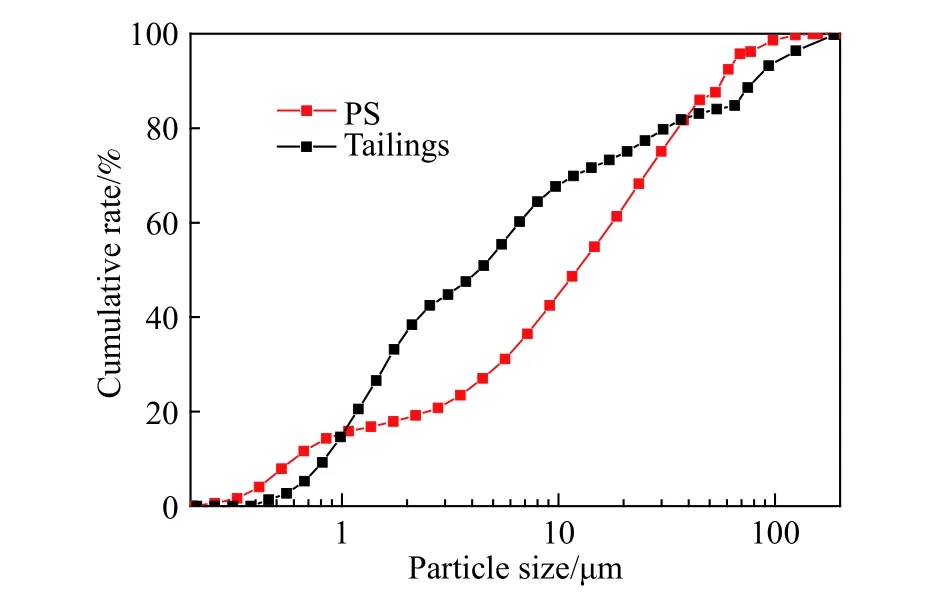

水泥选用贵州某水泥厂生产的P.O 42.5普通硅酸盐水泥. 全尾砂来自安徽某硫铁矿选厂,根据前期元素定量分析结果,全尾砂含硫质量分数为6.1%,属于含硫尾砂[16]. 磷渣取自贵州某黄磷厂,比表面积为 458 m2·kg−1,碱度系数为 1.06,质量系数为1.26. 各原料化学成分见表1,磷渣物相分析如图1,磷渣与全尾砂的粒度分析结果图2. 由图1可见,X射线衍射图谱出现大量弥散峰,表明磷渣中含有大量的玻璃体,具有很好的潜在胶凝性. 如图2所示,粒径小于30 μm的磷渣颗粒占75%以上,对磷渣活性激发有利[17]. 粒径小于20 μm的全尾砂颗粒超过70%,属于细粒级尾砂,适用于矿山充填[16].

表1 水泥、全尾砂和磷渣化学成分Table 1 Chemical compositions of cement, tailings, and phosphorus slag

图1 磷渣 X 射线衍射图谱Fig.1 XRD pattern of phosphorus slag (PS)

图2 磷渣和全尾砂粒径分布Fig.2 Particle size distribution of PS and tailings

NaOH和Na2SiO3对磷渣早期活性激发效果好,是常见的碱激发剂. 生石灰对磷渣也有较好的激发作用,且价格低廉,有利于降低充填材料成本. 因此,本文采用生石灰、NaOH、Na2SiO3作为碱激发剂. 其中,生石灰购买自市场,有效CaO质量分数为77.4%,其余碱性剂均为化学试剂,呈粉末状,易溶于水.

1.2 试验设计

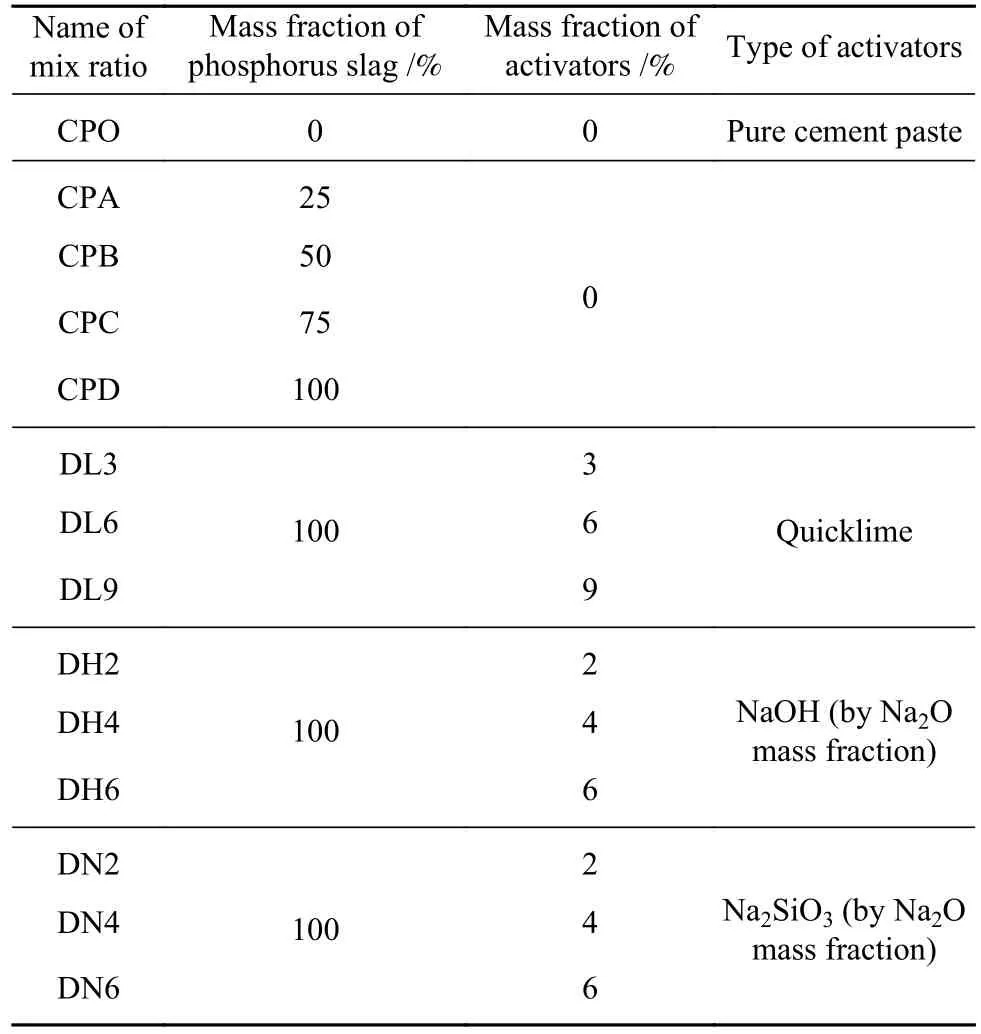

以凝结时间和抗压强度表征材料固化性能,CPCM和CPTB配合比设计如表2和表3所示,表2中磷渣以水泥质量比例外掺,激发剂以磷渣质量比例外掺;水胶比固定为0.4.

表2 CPCM 配合比设计Table 2 Design of CPCM mix ratio

1.3 试验方法

根据表2和表3的设计配比,将称重后的固体物料倒入砂浆搅拌锅,设定 65 r·min−1转速预搅拌60 s,然后加入提前溶解好的激发剂溶液和剩余拌合水,以 130 r·min−1转速搅拌 120 s,搅拌均匀的料浆少量用于测定凝结时间,剩余部分注入70.7 mm ×70.7 mm × 70.7 mm 标准三联试模中,待试块标准养护至 7、28、90、150和 180 d时测定单轴抗压强度. 为方便表述,本文约定 7 d、28 d 强度分别为试块早、中期强度,90 d 和 150 d 为后期强度. 凝结时间测定按照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行,抗压强度测定按照JGJ/T 70—2009《建筑砂浆基本性能试验方法》进行.

表3 CPTB 配合比设计Table 3 Design of CPTB mix ratio

测定强度后,从试块内部取少量试样,以无水乙醇浸泡48 h并烘干,终止水化进程. 取部分试样磨细,并通过200目的方孔筛,得到X射线衍射样品,仪器型号为日本理学 Dmax-rB 12 kW型,Cu靶,工作电流为 150 mA,工作电压为 40 kV. 另取表面平整的小块试样,表面喷碳处理后,进行扫描电子显微镜−能谱仪分析,仪器型号为德国Zeiss EVO-18 型,加速电压 20 kV.

2 试验结果与分析

2.1 磷渣掺量对 CPCM 固化性能影响

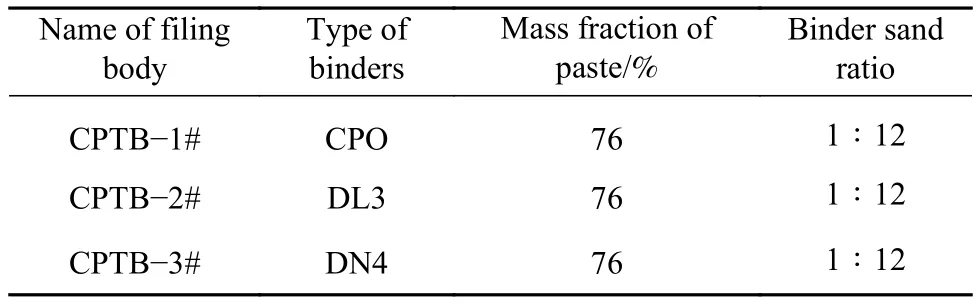

图3(a)和(b)分别为不同磷渣掺量的 CPCM凝结时间和抗压强度.

由图 3(a)可知,纯水泥净浆(CPO)初、终凝结时间分别为225和280 min. 磷渣掺入导致CPCM凝结时间延长,掺量为100%时,初终凝时间大致延长一倍. 这是由于磷渣中含有的P2O5会逐渐溶出为可溶性磷,延缓水泥水化进程[3]. 由图3(b)可知,随着磷渣掺量增加,CPCM早、中期强度明显下降,而后期强度逐渐增加. 与CPO相比,磷渣掺量为100%时,虽然CPCM早、中期强度分别下降54.3%、31.9%,但后期强度增加13.2%~23.3%.

磷渣掺量增加导致CPCM早期强度下降,一方面是由于胶凝材料中P2O5含量增加,对水泥水化的缓凝作用增强,另一方面是由于水泥占比下降,胶凝材料中水化速度较快的C3A含量减少. 随着CPCM中水泥的不断水化,Ca(OH)2逐渐生成并成为碱激发剂,使得磷渣玻璃体解聚,胶凝活性得以激发[17].

图3 磷渣掺量对 CPCM 固化性能影响. (a)凝结时间;(b)抗压强度Fig.3 Effect of PS mass fraction on the cementitious material (CPCM) hardening properties:(a) setting time; (b) strength

2.2 不同碱性激发剂对 CPCM 固化性能影响

2.2.1 生石灰对 CPCM 固化性能影响

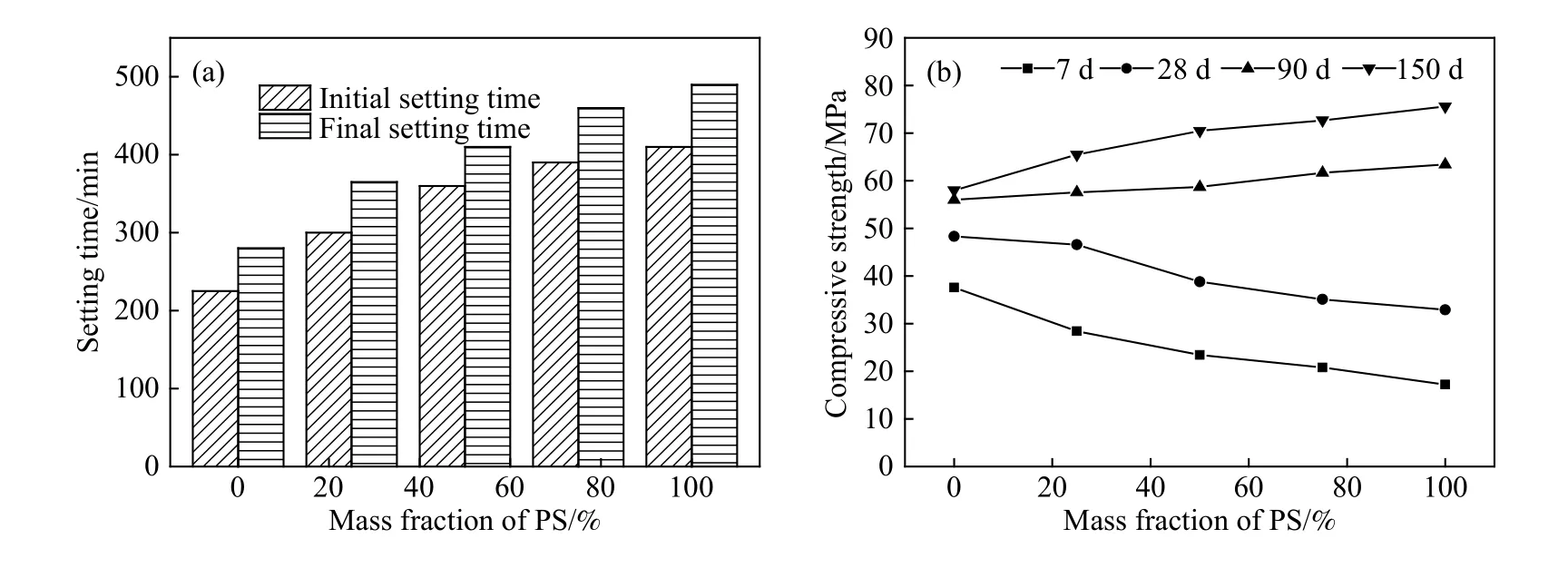

图4(a)和(b)分别为不同生石灰掺量的CPCM凝结时间和抗压强度.

由图4可知,磷渣掺量为100%,生石灰掺量3%时,有利于磷渣活性激发,CPCM固化性能最好. 从凝结时间看,3%的生石灰使CPCM初、终凝时间分别缩短39.0%、40.8%,与CPO相当. 从抗压强度看,掺入3%的生石灰时,CPCM中期强度提高至 40.6 MPa,后期强度超过 66.8 MPa. 对于关注充填体中后期强度的嗣后充填采矿法,CPCM凝结时间和抗压强度与42.5P.O水泥基本相当,即磷渣100%,生石灰3%的CPCM(DL3)基本可等量替代水泥应用矿山嗣后充填. 当生石灰掺量超过3%时,CPCM凝结时间变化较小,且不利于各龄期强度发展.

生石灰遇水生成Ca(OH)2,增加水化体系中Ca2+、OH−浓度. 一方面,Ca2+离子浓度增加,会导致C−S−H更早的析出,另一方面OH−浓度增加,会加速磷渣水化[10],从而提高CPCM早中期强度. 生石灰掺量超过3%时,过量的Ca(OH)2削弱了C−S−H等水化产物间的“黏结”,造成结构体强度降低. 但也有学者认为,生石灰反应后剩余较多f−CaO,会引起体系的体积安定性下降[18],劣化结构体强度,具体原因待进一步研究.

2.2.2 NaOH 对 CPCM 固化性能影响

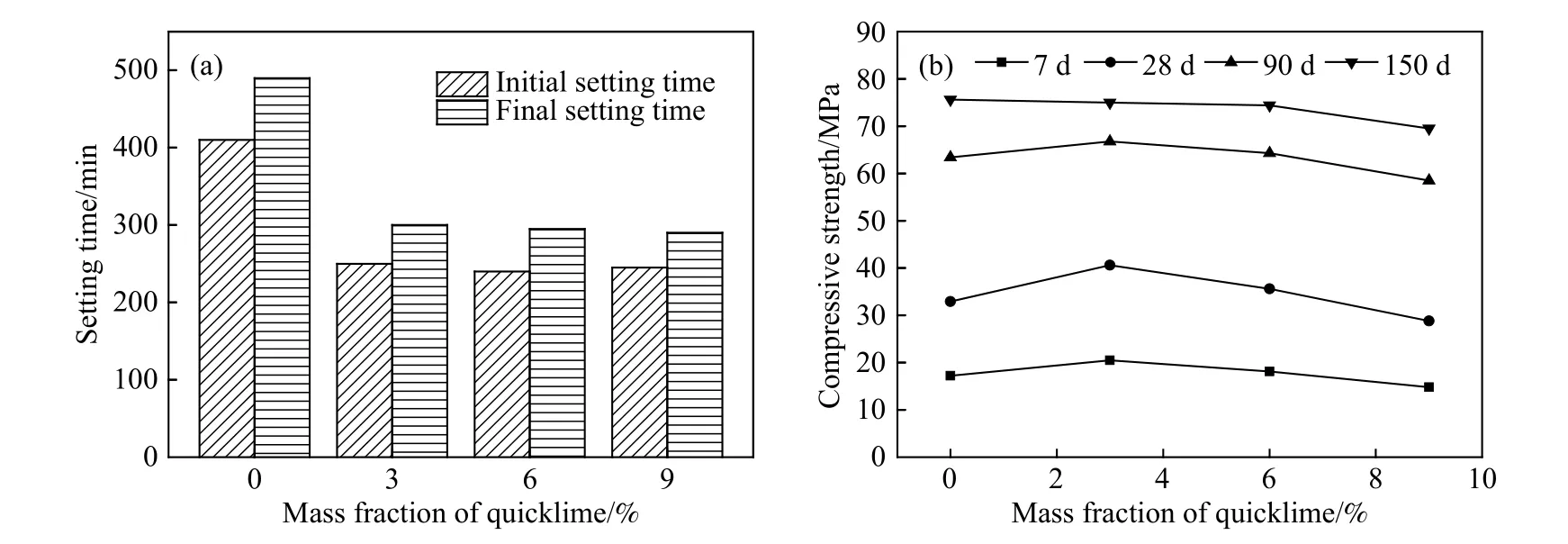

不同NaOH掺量时CPCM凝结时间和抗压强度如图 5(a)和(b)所示.

图4 生石灰掺量对 CPCM 固化性能影响. (a)凝结时间;(b)抗压强度Fig.4 Effect of quicklime mass fraction on the CPCM hardening properties:(a) setting time; (b) strength

图5 NaOH 掺量对 CPCM 固化性能影响. (a)凝结时间;(b)抗压强度Fig.5 Effect of NaOH mass fraction on the CPCM hardening properties:(a) setting time; (b) strength

NaOH遇水后会迅速溶解,使整个水化体系pH增大,OH−迅速分布在磷渣颗粒表面. 由于OH−的极化作用,磷渣玻璃体迅速解聚为活性SiO2、Al2O3,进而与Ca(OH)2反应形成水化硅酸钙C−S−H和水化铝酸钙 C−A−H等水化产物[17]. NaOH掺量越大,OH−浓度越高,对玻璃体的解聚作用越强,对磷渣的激发效果也越好. 但是,当掺量超过4%时,过快形成的C−S−H会包裹在磷渣颗粒表面,不利于其活性的进一步激发,造成CPCM结构体强度下降.

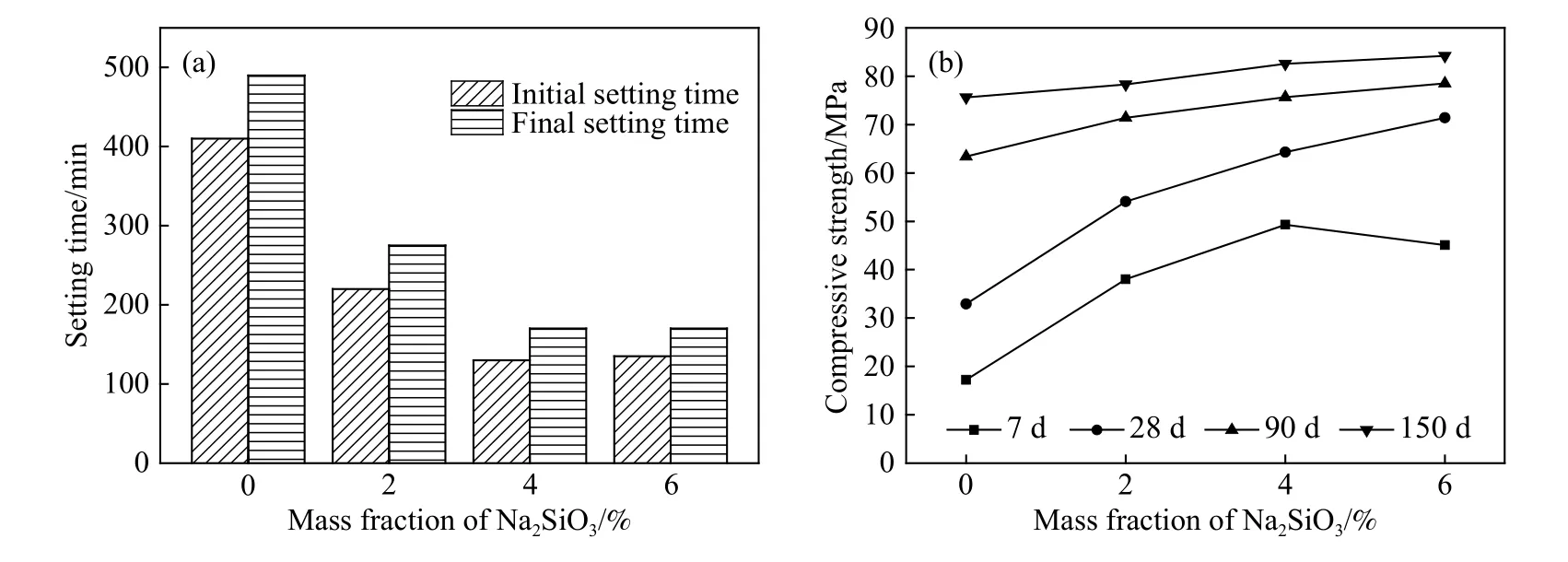

2.2.3 Na2SiO3对 CPCM 固化性能影响

Na2SiO3对CPCM凝结时间和抗压强度影响如图 6(a)和(b)所示.

图6 Na2SiO3掺量对 CPCM 固化性能影响. (a)凝结时间;(b)抗压强度Fig.6 Effect of Na2SiO3mass fraction on the CPCM hardening properties:(a) setting time; (b) strength

对比图6与图5可知,Na2SiO3对磷渣早期活性的激发作用强于NaOH. 如图6(a)所示,当Na2SiO3掺量为4%时,CPCM初终凝时间为130和170 min.此时,虽然CPCM凝结速度快于CPO,但并未出现碱激发胶凝材料的速凝问题[19],这归因于磷渣本身的缓凝作用. 如图 6(b)所示,Na2SiO3掺量增加会迅速提高CPCM早期强度,当超过4%时会降低对磷渣早期活性的激发效果. 与NaOH不同的是,Na2SiO3会显著提高CPCM后期强度. Na2SiO3最佳掺量为4%,此时CPCM早、后期强度(150 d)分别达到 49.3、82.6 MPa,较 CPO 提高 31.1%、45.2%.

Na2SiO3对CPCM的早期活性的激发可归纳为两点. 一方面,Na2SiO3水解会释放出OH−,具有NaOH激发作用,可以加速磷渣水化,形成早强作用. 另一方面,Na2SiO3水解生成硅胶,增加水化体系中活性SiO2含量,进而与Ca(OH)2反应形成更多的C−S−H凝胶,提高CPCM中、后期强度[18]. 综上,NaOH和Na2SiO3均属于早强型激发剂,但Na2SiO3对CPCM各龄期强度均有贡献,对磷渣的激发效果优于NaOH.

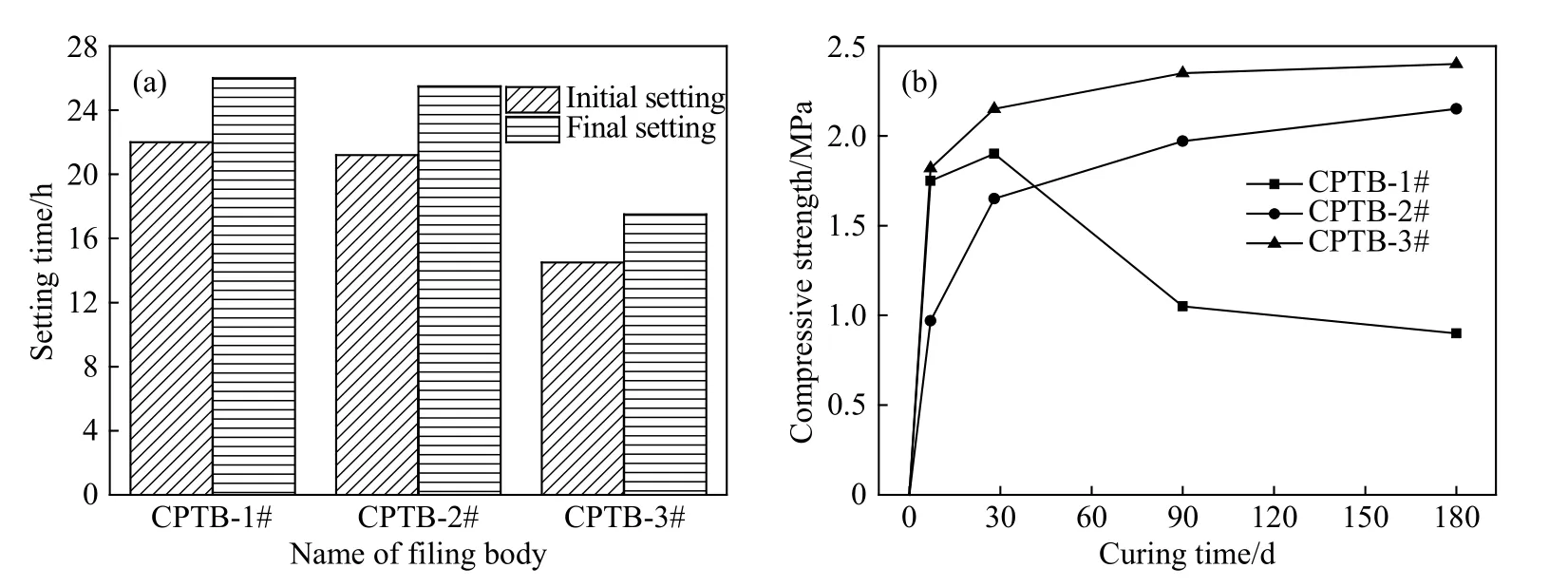

2.3 CPCM 类型对 CPTB 固化性能影响

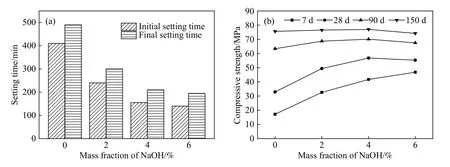

分别以CPO、DL3、DN4胶结含硫尾砂,CPTB凝结时间和抗压强度如图7(a)和(b)所示.

如图 7(a),CPTB−2#与 CPTB−1#凝结速度相当,CPTB−3#初、终凝时间比后者缩短 8 h 左右. 这说明DN4加快了充填体固化速度,有利于充填体对采空区形成快速支撑,提高井下作业安全性. 如图7(b)所示,由于硫酸盐侵蚀作用,采用CPO作为胶结剂时,CPTB中、后期强度出现明显下降,养护至180 d时下降至0.9 MPa. 采用DL3和DN4作为胶结剂时,CPTB抗压强度未出现劣化,且180 d强度超过2.0 MPa. 因此,CPCM与含硫尾砂相容性好,有助于解决充填体固化过程中的硫酸盐侵蚀问题.

图7 CPCM 类型对 CPTB 固化性能影响. (a)凝结时间;(b)抗压强度Fig.7 Effect of CPCM type on the CPTB hardening properties:(a) setting time; (b) strength

CPCM抗硫酸盐侵蚀能力来源于胶凝材料中磷渣组分. 一方面,磷渣水化消耗了大量Ca(OH)2,减少了石膏、钙矾石等膨胀相所需钙源,另一方面,磷渣水化生成大量C−S−H凝胶,提高了水化产物致密性,这不仅减少硫化物氧化,而且补充了由于膨胀相破坏造成的充填体强度下降[16,20].

李峤汝还真没想到,母亲竟然说出这样的话。梁叔有工资,一个月接近两千。就他们俩,吃不愁穿不愁的,还能有什么苦?李峤汝自认为自己做女儿还算称职,平时经常塞给母亲一些零花钱,过年过节也会给他们买衣服买礼物。她自己离婚后,就更能理解母亲当年带她的不易。当然,她也不吃亏,乐乐的生活费都是母亲和梁叔负担,连学费都没让李峤汝出过。听说梁叔也曾有过两个孩子,发大水给冲没了。梁叔把父爱毫无保留地给了乐乐,比乐乐爸还疼她。

2.4 磷渣早期活性激发和 CPTB 固化机理分析

2.4.1 X 射线衍射分析

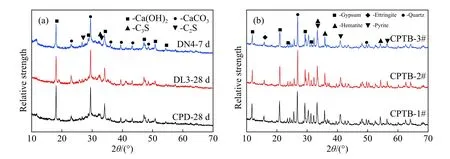

X射线衍射分析结果如图8所示.

图8 水化产物 X 射线衍射图谱. (a)CPCM;(b)CPTBFig.8 XRD patterns of hydration products:(a) CPCM; (b) CPTB

如图8(a)所示,不同激发剂的CPCM水化产物均主要为Ca(OH)2、C−S−H、以及少量未水化的C3S和C2S. C−S−H多为无定形物质,在 X射线衍射图谱中以弥散峰形式出现. CaCO3衍射峰出现是Ca(OH)2与空气中CO2发生反应所致. CPCM固化28 d时,与无激发剂时相比,掺入3%生石灰后,Ca(OH)2衍射峰强度下降,这说明磷渣活性得到激发,Ca(OH)2参与了磷渣水化反应[21−22]. 当CPCM 固化 7 d时,4% 的 Na2SiO3使 Ca(OH)2衍射峰强度进一步下降,说明Na2SiO3加速了磷渣水化,对其早期活性激发作用更强.

如图8(b)所示,除了含硫尾砂中石英、黄铁矿和赤铁矿外,充填体水化产物主要为C−S−H,以及石膏和钙矾石类膨胀相. CPTB-1#、CPTB-2#和CPTB-3#水化产物中石膏相和钙矾石衍射强度依次降低,推测是其含量减少所致. 膨胀相在充填体内部产生较高拉应力,导致内部微裂隙发展,充填体整体强度下降[23−24]. 采用CPCM作为胶凝材料,虽然充填体中存在石膏和钙矾石相,但并未引起强度劣化,这是因为磷渣水化对充填体中后期强度的提高大于少量膨胀相的劣化作用.

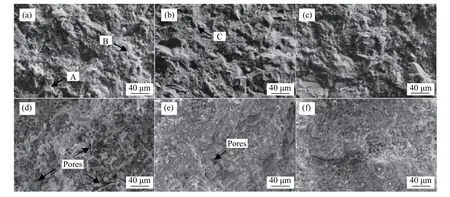

2.4.2 扫描电镜−电子能谱分析

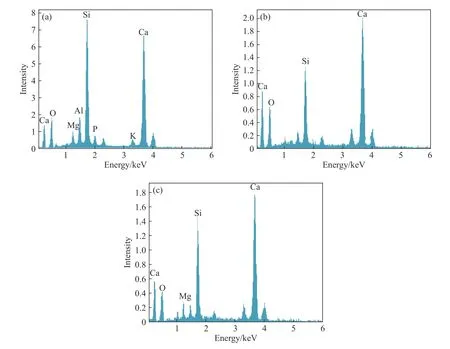

充填体水化产物扫描电镜分析如图9所示,电子能谱分析如图10~11所示.

如图9(a)所示,未掺入激发剂时,CPD中期水化产物中含有许多无定形的疏松状水化产物,且存在大量块状颗粒. 相较于CPD,掺入3%生石灰后,水化产物交织在一起,形成更加平整、致密的结构(图 9(b)),表现为 DL3 强度提高. 如图 9(c)所示,固化7 d时,DN4结构体水化产物紧密程度与DL3相似.

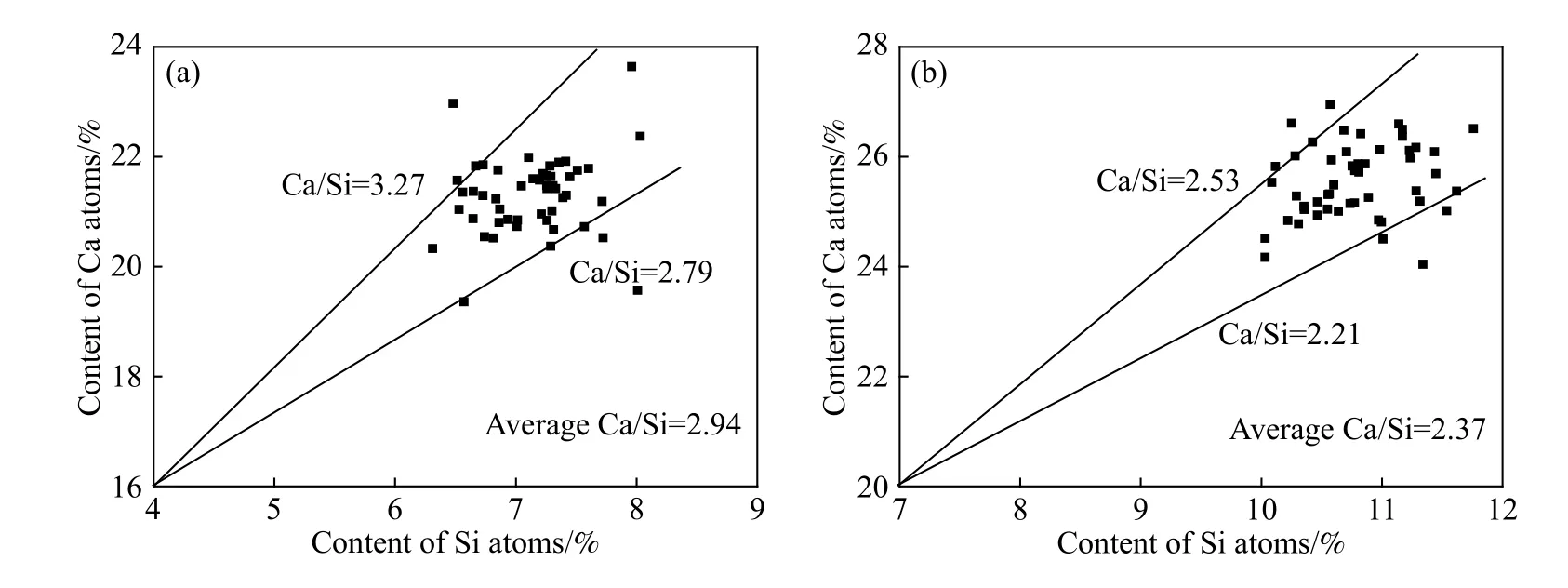

如图10所示,A处块状物含有P和Al元素,推测为未水化的磷渣颗粒,B和C处无定形水化产物主要元素为Ca、Si、O,为C−S−H 凝胶. 由图11可知,B处疏松型C−S−H的平均Ca/Si比(摩尔比,等同Ca和Si原子数百分数之比,下同)为2.94,而C处致密型的平均Ca/Si比较低,为2.37. 因此,生石灰或Na2SiO3对磷渣早期活性的激发表现为,加快了低Ca/Si比C−S−H的形成,这有助于提高CPCM早、中期强度[25].

图9 水化产物扫描电镜图. (a)CPD-28 d;(b)DL3-28 d;(c)DN4-7 d;(d)CPTB-1#-90 d;(e)CPTB-2#-90 d;(f)CPTB-3#-90dFig.9 SEM images of hydration products:(a) CPD-28 d; (b) DL3-28 d; (c) DN4-7 d; (d) CPTB-1#-90 d; (e) CPTB-2#-90 d; (f) CPTB-3#-90d

图10 图 9 所标各处水化产物电子图谱. (a)A 处;(b)B 处;(c)C 处Fig.10 EDS spectra of hydration products of the marked areas in Fig. 9:(a) A; (b) B; (c) C

如图 9(d),固化 90 d 时,CPTB-1#水化产物结构疏松,存在较多孔隙. 相比之下,CPTB-2#和CPTB-3#水化产物结构较为紧密,孔隙少(图9(e)和(f)). 这是由于磷渣水化生成了更多的致密型C−S−H,且减少了膨胀相的生成,宏观上表现为充填体强度持续增加.

3 结论

(1)与水泥净浆相比,CPCM早中期强度较低,但后期强度增长率高. 生石灰对磷渣具有激发作用,最佳掺量为3%,此时CPCM中后期强度高,基本可等量替代P.O 42.5水泥用于嗣后充填. Na2SiO3对磷渣早期活性激发效果优于NaOH,掺量为4% 时,CPCM 的 7 d 强度为 49.3 MPa,较水泥净浆提高31.1%.

图11 50 个监测点 Ca/Si比. (a)B 处;(b)C 处Fig.11 Ca/Si ratio of 50 points:(a) B; (b) C

(2)含硫尾砂会引发硫酸盐侵蚀,导致充填体强度下降. 采用CPCM胶结含硫尾砂,充填体凝结时间缩短 8 h 左右,180 d 强度超过 2.0 MPa,且固化龄期内无强度劣化. 因此,CPCM与含硫尾砂相容性优于P.O 42.5水泥.

(3)碱激发剂可以激发磷渣早期活性,加速低Ca/Si比的紧密型 C−S−H凝胶形成,从而提高CPCM早期强度. CPCM与含硫尾砂相容归因于:磷渣水化不仅可以减少膨胀相的生成,而且可以为充填体提供足够的后期强度弥补膨胀相带来的强度劣化.