长水口对连铸中间包钢液保护浇注作用的研究进展

2020-09-21张江山杨树峰李京社

张江山,刘 青,杨树峰,李京社

北京科技大学钢铁冶金新技术国家重点实验室,北京 100083

现代装备和器件服役环境的日益严苛对钢铁材料的成分和性能提出了更为苛刻的要求. 近些年,我国高品质特殊钢冶炼−连铸技术取得了长足的进步,各类精炼工艺(如LF、RH和VD)的广泛使用使得精炼后的钢液洁净度达到了很高的水平. 例如,国内轴承钢洁净度、特别是总氧的控制水平已经接近国际先进水平(T[O]质量分数≤5×10−6)[1]. 然而,与国外先进的特殊钢产品相比,我国大型夹杂物的控制水平仍有较大差距,轴承钢的最大夹杂物尺寸有时可达国际先进水平的4倍[1],严重制约了特殊钢产品的性能提升和稳定性服役. 诸多研究结果表明[2−5],钢液从钢包进入中间包后,中间包有时没有起到净化钢液的作用,反而会引入大型夹杂物,且该现象在中间包非稳态浇注过程中尤为明显. 因此,中间包钢液的保护浇注是洁净钢生产的一个关键环节.

钢包长水口是连接于钢包和中间包之间的耐材质管道,其发明起源于对钢液保护浇注的需求,在连铸发展早期起到了重要的作用. 连续铸钢技术在20世纪50年代步入工业实验阶段,并于80年代日趋成熟. 最初的连铸机在钢包和中间包之间并无长水口,即采用敞开浇注的方式. 敞开浇注时,钢液流股呈现出间断、扭曲和粗糙的轮廓,这大大增加了钢液与空气的接触面积而被二次氧化;同时,敞开浇注的流股冲击到中间包内会引起熔池的飞溅,极易发生钢液的卷渣和二次氧化现象[6]. 对Al−Si脱氧钢连铸过程中大型夹杂物的统计结果表明[7−8],敞开浇注时中间包内大型夹杂物的量是钢包内的2.5倍,所有大型夹杂物来源中,钢包到中间包阶段钢流的污染占了约40%. 长水口的发明很好的解决了这一问题,大大减少了钢液从钢包到中间包传输过程的污染问题,Demasi和Hartmann[9]以及 Whitmore[10]于20世纪 70年代对比研究了有无长水口情况下的钢液洁净度,也都证实了长水口在保护浇注方面的积极作用. 我国有关长水口的研究也起步较早,曹尔仙[11]所在的青岛耐火材料厂于1973年4月制备了我国第一支熔融石英长水口,为上钢一厂的连铸坯质量控制开创了新局面;其指出,我国自主研发的熔融石英和铝−碳长水口的诞生“使我国连铸生产技术水平大大的前进了一步”[11].

在几十年的连铸技术发展过程中,长水口的材料、结构和操作工艺不断升级,在提高连铸生产效率和改善钢液质量方面起到了重要作用. 然而,长水口的使用也存在一定的局限性,其结构设计和操作工艺仍需不断的优化. 本文基于连铸不同阶段的中间包钢液污染形式,评述了长水口在中间包保护浇注过程中的作用,总结了其从无到有、再到多功能化的演变过程,并指出了炼钢−连铸新形势下长水口−中间包保护浇注所面临的挑战和发展趋势.

1 中间包钢液污染的主要来源和形式

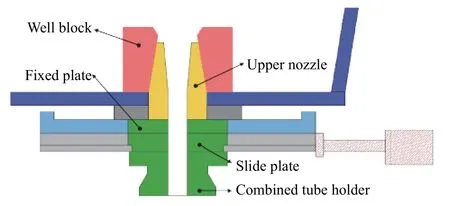

钢液由钢包进入中间包过程中的主要冶金现象如图1所示,钢液的流动依次经过钢包座砖、上水口、滑动水口、下水口和钢包长水口,然后进入中间包熔池内. 其中,钢液的流量通过调整滑动水口的开度来调节. 中间包内的钢液流动为湍流运动的范畴,同时涉及到包括钢液-氩气-渣-耐材-夹杂物等在内的多相和多组元的高温物理化学反应.

图2所示为一个连铸浇次不同时期的中间包液位和入口流量变化的示意图(其中Q表示流量大小). 连铸过程整体可以分为非稳态浇注和稳态浇注两个阶段,非稳态浇注主要包括第一个钢包炉次的开浇、更换钢包、更换水口和最后一炉钢包的浇注结束;稳态浇注的主要特点是中间包液位和钢水流量维持在一个相对稳定的水平. 中间包保护浇注主要涉及五种钢液污染形式:引流砂的注入、吸气、覆盖剂卷入、耐材侵蚀和钢包下渣. 不同浇注时期的钢液被污染的形式也有所不同,如图3所示,污染程度为:开浇>换钢包>浇次结束>换水口>稳态浇注,下文将具体详述.

图1 钢液由钢包传输到中间包过程中所发生的主要冶金现象(修改自文献[12])Fig.1 Main metallurgical phenomena during the transfer of molten steel from ladle to tundish (modified from Ref. [12])

图2 一个连铸浇次不同阶段的中间包液位和钢水注入流量变化Fig.2 Variations of tundish pool level and inflow rate in the different stages of continuous casting

图3 中间包不同浇注时期所发生的主要污染形式和污染严重程度排序Fig.3 Contamination and its degree of severity in the different stages of continuous casting

1.1 连铸各阶段的特点

连铸各阶段的特点如下:

(1)开浇.

开浇阶段(一个浇次的第一个炉次)一般会将水口滑板全开,以最大的流量(约为稳态浇注时的2倍或更大)向中包内注入钢液,持续时间一般为几分钟到十几分钟. 在这一过程中,发生的主要污染形式包括引流砂的注入、吸气和新涂中包内衬的冲刷侵蚀,是整个连铸过程中污染最为严重的阶段. Deng 等[13]的研究表明,IF(Interstitual free)钢生产过程中所浇注的头坯和第二个铸坯都受到了开浇的严重污染,头坯中的大于50 μm夹杂物的个数达到了每平方厘米1.621个.

(2)换包.

换包阶段主要需要完成钢包回转台的旋转换包、长水口的拆卸、清扫和安装,一般耗时约3 min可以使得中间包恢复到稳态浇注液位. 在整个浇次中,换包的发生是周期性的,且涉及五种主要污染形式. 同时,所产生的受污染钢坯介于洁净度较好的稳态连铸坯之间,较难对其位置进行精确识别. 因此,换包对钢液洁净度的影响程度仅次于开浇过程.

(3)浇次结束.

一个浇次的结束从最后一个钢包滑动水口的关闭开始计算,随后的中间包液位会逐渐下降,相应的铸坯拉速也会下降,液面波动也变得更加剧烈[13]. 这一阶段需要关注的主要问题是防止钢包下渣和中间包覆盖剂的漩涡卷入.

(4)换长水口.

长水口偶尔会因为中途破损或连接处的匹配不佳而需要更换,更换长水口时会造成敞开浇注,导致钢液裸露吸气和中包熔池的钢-覆盖剂的强烈卷混,在短时间内造成严重的钢液污染. 随着耐材品质和操作技术的进步,这类现象的发生频率在逐渐降低.

(5)稳态浇注.

稳态浇注是连铸过程中最重要的部分,其时长约占一个浇次的85%~90%. 可能发生的钢液污染形式主要有长水口连接处的吸气、不合理流场导致的覆盖剂卷入和长时间的耐材侵蚀现象.

1.2 各类污染形式的特点

(1) 引流砂卷入.

引流砂在钢包开浇时会随钢液从钢包底部流出,每个炉次的引流砂质量可达约10 kg,由粒度为 0.1~1.5 mm 的氧化混合物(如铬砂)组成[14]. 引流砂进入中间包熔池后可能成为钢液外来大型夹杂物的重要来源,近几年也得到了越来越多的关注[15−16].

(2) 耐材侵蚀.

耐火材料在使用过程中承受着热、机械、化学等冲击和损耗[17]. 其中,冲刷侵蚀与钢液的流速直接相关,有研究表明[18],中包内的冲刷侵蚀位置由重到轻的排序为:湍流抑制器>冲击区包壁1/3处>挡堰迎向钢液一侧>塞棒底部.

(3) 吸气.

空气无处不在,在任何有压力差的位置都可能接触到钢液,而钢液中的强还原元素(如[Al])会与空气反应生产大型夹杂物,氮气也可以溶解到钢液内. 吸气的位置较易发生在水口的连接处[12]和中间包渣眼处[19].

(4) 钢包下渣.

钢包浇注结束时可能会形成汇流漩涡将钢包顶渣卷入中间熔池内,从而造成钢液污染、水口侵蚀甚至堵塞[20]. 连铸过程中,生产品种钢时通常会采用下渣检测手段进行“留钢操作”[4]. 例如,某钢厂 150 t钢包的余留钢液量为 2~3 t.

(5) 覆盖剂卷入.

中包覆盖剂的主要作用在于钢液的保温、隔绝空气和去除夹杂物. 然而,在更换钢包和长水口时,可能会发生钢液流股和中间包熔池的剧烈卷混而卷入覆盖剂. 最新的“插钉实验”结果表明[21],长水口附近渣眼处的钢液流速可达约0.8 m·s-1,稳态浇注时也存在将中包覆盖剂卷入熔池的风险. 因此,有学者提出了特殊钢无覆盖剂生产的工艺[1].

1.3 长水口与中间包保护浇注之间的关系

通过以上对不同浇注阶段特点的分析可知,各类钢液污染形式多数与长水口有着直接或者间接的关系. 首先,作为连接钢包和中间包之间的通道,长水口的相关结构设计决定着其内部钢液的流动形态,以及是否与空气接触;其次,长水口的结构设计与操作直接决定着其出口射流特征,也是中间包的入流特征,这一入流特征与中间包熔池注流区的湍流状态、钢液是否裸露、是否卷渣和耐材的冲刷强度等紧密相关;另外,长水口的入流特征影响着整个中间包的流动和钢液混匀状态,从而带来不同的夹杂物去除效果;再者,长水口内的钢液流动影响着吹入氩气的气泡动态形貌、聚并破碎和流动轨迹. 因此,长水口这一冶金耐材部件与中间包内钢液-氩气-渣-耐材-夹杂物等多组元体系的物理化学行为有着紧密的关系,在钢液的保护浇注中起着重要的作用,值得冶金学者和工程师的足够重视. 近几十年有关长水口研究的发表文章数目如图4所示,从图中可以看出,文章数目整体呈增长的趋势,证明这一冶金部件确实正在受到越来越多冶金工作者的关注[12,22].

图4 自20世纪70年代以来有关长水口研究的文章发表数目Fig.4 Number of publications related to ladle shroud since the 1970s

2 长水口在中间包保护浇注中的作用

2.1 长水口保护浇注的演变历程

连铸发展初期,解决钢流污染的技术主要有氩气密封法和钢包长水口. 氩气密封法就是将钢流穿过固定于中间包上的套管后再进入中间包,套管设有氩气的入口和出口来保持套管内的惰性气氛[23]. 有研究表明[4],氩气密封法能够有效地减少钢液吸气并改善结晶器保护渣的性能. 然而,氩气密封法的氩气消耗量通常较大(650~1200 L·min−1[23]),飞溅的钢液在套管内壁沉积,且当钢流中卷有钢包渣时,具有正压力的氩气会将渣子打碎和乳化,从而增加其卷入渣滴的风险. 因此,氩气密封法没有得到广泛的使用.

钢包长水口的理念则在于将钢流密封在一个较小的管道内来隔绝空气. 长水口的结构和操作相对简单,且与中间包的结构分离,在现代连铸工艺中被广泛使用. 有关长水口一个较早的研究可见于1978年美国Burns Harbor的连铸车间的实验[9].研究人员采用熔融石英制作了48英寸和60英寸的长水口,起到了良好的效果:中间包内的全氧量从 4×10−5~4.5×10−5减少到了 2×10−5~2.5×10−5,冷轧板成材率从85%提高到了97%. 同时,长水口的使用能够有效防止钢液飞溅、降低中间包的维护成本和改善操作人员的安全条件. 长水口的缺点在于每个钢包浇注结束都需要更换.

为了防止长水口连接处负压造成的空气吸入,研究人员在长水口的碗部注入氩气来形成正压. 该发明最早见于1988年维苏威申请的专利(US4836508A). 另外,长水口的本体材料也在不断升级,美国Burns Harbor厂最初同时尝试了石英质和铝-碳质的长水口材料[9],但由于铝-碳材料的热裂问题而被放弃;我国1973年最初开发的长水口也为石英质的,寿命约为8 h,并于1994年初首次成功研制了免预热铝碳长水口,使用寿命约为9 h[24].随着铝-碳耐火材料在原料、制备工艺、喷涂技术和制作装备等方面的不断升级[17,24],免预热铝-碳质耐火材料成为了现代连铸工艺中长水口的主导制备材料之一,其寿命甚至达到>40炉次[25]. 李红霞[17]最近提出了基于长水口的功能分区设计碳含量不同的梯度复合结构,从而赋予了长水口防增碳、高强度、耐热震和抗侵蚀的优异服役性能.

2.2 长水口的结构设计与中间包保护浇注

2.2.1 工业化长水口

最初设计的长水口结构为直筒型的,即内腔恒定,如图5(a)所示. 该长水口具有结构简单、轻便易操作和易于加工的优点,至今仍被很多钢铁企业使用. 然而,直筒型长水口的一个主要缺点在于无法实现浸入式开浇. 浸入式开浇时,引流砂从钢包底部流出,长水口内腔形成负压会导致中间包内钢液倒灌进长水口内,加之钢包流出的钢液的冲击,长水口碗部会形成较大的气压而导致钢液喷溅,甚至造成事故. 然而,非浸入式开浇时,钢液流股从长水口冲出,会首先拍击到中间包的覆盖剂上,导致冲击区钢液-覆盖剂的剧烈卷混,卷入的覆盖剂与空气是开浇和换包阶段主要的污染来源[26].

图5 已经工业化的长水口类型. (a)直筒型;(b)喇叭型(类型 1);(c)喇叭型(类型 2).Fig.5 Industrialized ladle shrouds:(a) conventional straight ladle shroud; (b) type-1 trumpet ladle shroud; (c) type 2 trumpet-shaped ladle shroud

为了实现长水口的浸入式开浇,Becker和Prabhu[27]于1989年2月在美国内陆钢铁公司开发和使用了喇叭型长水口,其结构示意图如图5(b)所示. 喇叭型长水口的重要特征是出口处直径较大,其容积较大;开浇时,喇叭型长水口内引流砂导致的负压头高度为45 mm,约为对应的直筒型长水口的 1/5(直筒型的为 217 mm). 因此,喇叭型的扩张段可以容纳更多的热空气和钢液,有助于防止开浇时的倒灌和钢液喷溅. 浸入式开浇后,钢液的洁净度得到了较为明显的提高,降低了该公司冷轧厂的折叠缺陷,中间包下水口的堵塞问题也得以缓解.

随后,冶金学者对喇叭型长水口的诸多优点进行了报道,主要体现在提高生产效率和钢液质量两个方面,其作用机制如图6所示[28]. 举例来说,喇叭型长水口的出口速度较小,对中间包熔池的冲击力较小,从而可以减轻对冲击区耐材的冲刷侵蚀,所获得的中包流动特征更加合理,中间包熔池更加平静[29],活塞流的比例也更高[28,30].

图6 文献中报道的喇叭型长水口的优点及其作用机制[28]Fig.6 Advantages and related contributing mechanisms of the trumpet-shaped ladle shroud[28]

鉴于喇叭型长水口的诸多优点,目前其已经在欧洲、美国、日本和韩国等地区和国家得到了广泛使用. 我国的宝钢、首钢、莱钢和唐钢等钢铁企业也都采用了喇叭型长水口,其结构为图5(b)或(c)所示. 喇叭型长水口在我国多数应用于对钢液质量要求较高的钢种,如IF钢和轴承钢,而在普碳钢中还少有应用. 喇叭型长水口虽然有诸多优点,但需要合理的设计和使用才能最大程度的发挥其优点,喇叭段的高度和出口直径是需要重点考虑的设计参数,其扩张角度过大时反而会引起开浇或换包时的偏流和回流问题[31−32],增加二次氧化和卷渣的风险. 另外,单支喇叭型长水口的质量相对直筒型的较重(约重10%左右),操作不如直筒型的轻便;然而,随着耐火材料性能的提升和长水口把手自动控制技术的实现,喇叭型长水口值得更为广泛的推广和应用,从而助力高品质钢的稳定生产.

2.2.2 新型长水口结构

冶金工作者除了优化已经工业化的长水口以外,同时也在开发新型的钢包长水口. 几种典型的新型长水口结构可见于文献[12],其设计理念多数在于优化长水口和中间包内部的钢液流场,进而提高钢液洁净度. 例如,Solorio-Díaz等[33]开发了一种自旋长水口,较早地提出了采用长水口来控制中间包流场的理念;李宝宽团队开发了一种弯管长水口,以此来促使电磁旋转中间包内的旋转流动[34];Morales-Higa等[35]设计了一种由三个扩张段组成的耗散型长水口,用以增加钢液的湍流耗散,耗散型长水口的出口速度更小,可以缓解开浇时钢液-覆盖剂的卷混和空气的卷入,有利于钢液的保护浇注[36]. 然而,这些新型长水口由于自身结构的复杂性和安全等问题,还未见工业应用的报道.

2.3 长水口的工艺操作与保护浇注

长水口的工艺操作也与保护浇注的效果紧密相关,主要体现在长水口在中包熔池的浸入深度和水口的对中(倾斜)问题.

2.3.1 长水口的浸入深度

使用喇叭型长水口开浇时,通常将其浸入中包熔池一个较浅的液位,然后打开滑板实现浸入式开浇. 稳态浇注时,长水口的浸入深度由中包熔池深度、长水口长度和钢包的位置共同决定. 从流体力学的角度考虑,长水口的浸入深度主要决定长水口射流湍动能的耗散位置. 具体来讲,长水口的射流速度大于中包熔池内任意区域的流速,射流冲击到中包后与熔池内钢液混合,湍动能得到耗散和减小. 当浸入深度较浅时,射流耗散的位置接近熔池表面,会引起中包液面的波动,甚至将覆盖剂卷入中包熔池内. 当长水口浸入深度较深时,湍动能耗散的位置偏下,对中包底部耐材的冲刷会加重,同时向上返流的速度也会加大,可能将覆盖剂渣面排开,形成较大的渣层裸露[37]. 当中包工作液位为800 mm时,Zhang等[37]研究了不同浸入深度(220~400 mm)对中包熔池波动和渣眼大小的影响,结果如图7所示,并最终确定了310 mm的最佳浸入深度. 此外,长水口的浸入深度还影响着整个中间包的熔池混匀情况;阮飞等[38]的研究结果表明,随着长水口浸入深度的增加,中间包死区和活塞区体积呈减小的趋势,而混合区体积呈增加的趋势.

2.3.2 长水口的偏斜问题

图7 浇注过程中不同长水口浸入深度下中间包液位的波动(a)和渣眼大小的变化情况(b)[37]Fig.7 Variations in the height difference (a) and exposed area of molten steel (b) under different filling times and immersion depths of shroud[37]

理想状况下是希望长水口能够垂直对中,且与钢包下水口的连接能够密封紧实. 然而,实际生产中,钢包、回转台和中间包等都属于重型机械,其绝对的水平定位控制有一定难度,下水口的频繁更换和水平移动以及长水口碗部的损耗等因素都容易导致长水口的偏斜,如图8所示[39]. Chattopadhyay等[40]指出,长水口偏斜程度会因工况而不同,但偏斜发生的比例较高,可达90%以上,是连铸生产中一个不可忽略的问题. 长水口偏斜的危害主要体现在四个方面:第一,碗部连接处容易密封不佳会导致空气吸入或局部应力过大而损坏长水口[41];第二,可能导致长水口的局部冲刷侵蚀和热应力过大;第三,长水口出口射流偏斜会增加对中包液面的切应力,从而增加卷渣和渣层裸露的风险[40];第四,严重的长水口偏斜可能将射流冲击到中间包的无湍流抑制器区域(如图8所示),造成严重的中包底部冲刷侵蚀和短路流的形成[39].

为了改善长水口的偏斜问题,首先可以从机械结构的设计入手,替换图1所示双板式为如图9所示的三板式滑动水口结构,这一设计可以避免下水口水平移动导致的偏斜问题[42]. 然而,三板式的结构成本稍高,在浸入式水口中的应用更为广泛. 从连铸操作工艺角度,可以通过尽可能地减少钢包更换的时间或者在上一炉浇注结束时将中间包液位提升,从而缓解低液位时长水口偏斜带来的严重污染[40]. 另外,自动化和智能化识别技术是解决该偏斜问题的一个有效手段,镭目公司开发的机器人自动更换长水口机构是旋转自锁型的,其结构在一定程度上可以缓解长水口的偏移问题[43].Das等[39]最近开发了一种图像识别技术来自动辨别长水口的偏斜程度和方位. 韩国POSCO公司开发了一种带有扭矩传感器的长水口把手,可以实时监测和调控长水口,使其尽可能地保持垂直对中[41].

2.4 长水口在中间包保护浇注过程中的多功能演进

随着连铸技术的发展和装备的不断升级,长水口在中间包保护浇注过程中呈现出功能多元化的发展趋势,主要体现在以下几个方面.

(1)实施振动式下渣检测.

图8 长水口偏斜的示意图和所造成的不利影响[39]Fig.8 Illustration of a misaligned ladle shroud and its hazards[39]

图9 三板式的滑动水口结构Fig.9 Schematic of the three-plate sliding gate

在钢包浇注末期,钢包下渣会严重污染中间包熔池的钢液. 为了快速识别下渣现象的发生,常用的钢包下渣检测技术有电磁检测、重量检测和超声检测等[44]. 其中,电磁检测技术以其高精度和高敏感性的优点而得到广泛应用. 然而,电磁检测通常需要较高的建造和维护成本,装置结构复杂且寿命较低. 日本学者最早于20世纪80年代在川崎钢铁公司提出了“振动式下渣检测”技术,该技术通过在长水口把手上安装振动感应装置,利用钢液和钢渣对长水口带来的振动信号差来识别钢包渣的卷入,进而及时关闭滑动水口防止卷渣[45].实际上,连铸发展早期操作工人会通过手摸长水口操作臂或一个紧贴长水口的铁棒来感受长水口振动的变化. 振动式感应器则能提供更可靠的准确度,该检测手段对漏斗形钢渣漩涡具有较好的敏感度,设备较易安装和维护,已经在很多企业得到了应用[44].

(2)生成弥散气泡去除夹杂物.

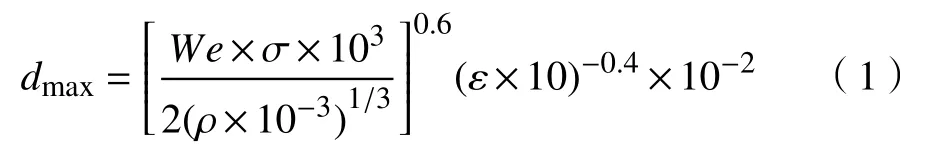

长水口碗部吹入氩气不仅能够防止连接处吸入空气,形成的气泡也是去除钢中夹杂物的一种有效手段. 气泡尺寸越小,其比表面积越大,在一定范围内对捕捉夹杂物也越有利. 尺寸较大的气泡会降低与夹杂物碰撞的几率,同时可能会引起中间包较为明显的液面波动. 因此,实际生产中希望可以获得尺寸较小且弥散的气泡. 实验结果表明[46−47],长水口内的氩气泡尺寸主要分布在几百微米到几毫米之间. 气泡的尺寸与气体入口尺寸、润湿性、钢液性质和气泡与钢液的相对速度等因素有关[48−49]. 另外,气泡尺寸与液体的湍流强度密切相关,两者之间比较定量化的公式表述可以参考Evans等[50]的研究结果,最大气泡尺寸可以表述为:

式中:dmax是气泡在流体内的最大稳定尺寸;We是韦伯数;ρ为流体密度;σ和ε分别为液体表面张力和湍动能耗散率. 从公式(1)可以看出,高的湍流耗散率会促使细小气泡的形成,文献中所报道的耗散型长水口[35]和自旋长水口[33]有望在这方面发挥积极作用,但是仍然缺乏实验的论证.

(3)解决引流砂的污染问题.

有关引流砂进入钢液后的污染问题,实际生产中尚未有很好的解决方案[51]. 由于引流砂会首先经过长水口而后进入中包熔池内,长水口必然成为了一个解决引流砂污染问题的突破口,主要体现在以下两方面:一是在长水口下方设计导流槽,用以避免开浇时引流砂进入中包熔池内[52],然而,这种方法往往带来强烈的钢液飞溅,不利于安全生产;二是设计合适的长水口和中间包控流装置,提高引流砂在中间包内的上浮去除效率[15]. 此外,东北大学的高翱等[51]开发了电磁引流技术,通过感应加热来融化上水口的铁碳合金,从而实现钢包底部的开浇;该技术有望取代引流砂,但实际生产中仍然存在电路布置和使用寿命等问题.

3 总结和展望

长水口的发明始于对钢液保护浇注的需求,其使用很好地起到了防止钢液二次氧化和卷渣的作用,在钢液连铸的发展历程中起到了重要作用.连铸不同时期的中间包钢液污染形式几乎都与长水口有着直接和间接的关系,引起了越来越多冶金工作者的关注. 近些年来,长水口在材料、结构和工艺操作等方面都在不断升级. 新型长水口结构的设计,尤其是喇叭型长水口的开发和应用实现了浸入式开浇,有效地缓解了开浇时的严重卷渣和吸气. 通过实验研究可以获得相对合理的长水口浸入深度范围. 长水口偏斜的发生频率较高,偏斜严重时会大大增加中间包保护浇注的困难,相应的解决方案可以从结构设计、连铸工艺优化、长水口位置的自动识别和控制角度来实现.

随着连铸技术的发展,耐火材料担负着更多的冶金任务,长水口的冶金功能也在变得更为多元化,如钢包下渣检测、形成弥散气泡和防止引流砂污染等. 长水口的未来发展将兼顾其结构设计和多种冶金功能的实现,即呈现出结构功能一体化的发展趋势,但其首要任务仍然是钢液的保护浇注. 新时代炼钢-连铸背景下,连铸中间包保护浇注面临着两个新命题[53]:一是建设以恒拉速/高拉速连铸为核心的高效率、低成本洁净钢生产体系;二是在工艺稳定基础上,促使现有产品质量和稳定性的提高. 具体来讲,恒拉速/高拉速的实现需要钢包-中间包-结晶器之间的有机衔接和匹配,其中高拉速会导致整个中间包熔池湍流强度的增加(尤其对于容量较小的中间包),从而增加相应的吸气、卷渣和耐材侵蚀等风险. 喇叭型长水口是一个可以缓解中间包冲击区湍流强度的有效手段,其作用类似于结晶器内电磁制动的“刹车”作用[28],通过合理的设计和使用可以获得较好的保护浇注效果,值得钢铁生产企业的推广使用.再者,有关工艺和产品质量的稳定性控制,一方面需要加强稳态浇注过程中的规范化操作和管理,避免长水口过度倾斜和“渣眼”等现象的出现,另一方面应该给予非稳态浇注过程足够的重视,从结构设计和优化操作工艺角度改善换包等过程中出现的钢液严重污染和产品质量降级问题.